公铁两用斜拉桥索梁锚固结构局部应力分析

郭忠义, 蒲黔辉, 李胜玉, 陈良军

(西南交通大学 土木工程学院, 四川 成都 610031)

索梁锚固结构是一个非常重要的传力构件,需要将斜拉索巨大的索力进行顺畅可靠地传递,避免过大应力集中现象的出现[1]。斜拉桥的索梁锚固形式主要有锚箱式、耳板式(销铰式)、锚管式、锚拉板式、散索鞍座加锚固梁式和支架式6种[2]。对于大跨度公铁两用钢箱梁斜拉桥,钢锚箱式索梁锚固结构是一种常采用的锚固形式。上海长江大桥、南京长江大桥南汊桥、苏通长江大桥等多座大跨度斜拉桥均采用了钢锚箱式索梁锚固结构[3-9]。该结构由多个关键受力板件焊接而成,多个板件协同受力,实现索力的分散传递。锚箱内部板件和焊缝均较多,在强大的荷载作用下,受力复杂,容易产生应力集中[4,10-11]。

目前,一些研究人员针对钢锚箱式索梁锚固结构进行了相关研究,分析其受力状态,探明其传力机理。但是,对公铁两用桥梁钢锚箱式索梁锚固结构的研究相对较少,钢锚箱内各板件应力集中的问题也没有得到很好解决。因此,该文运用有限元方法建立索梁锚固区的实体模型,对其进行分析,以明确钢锚箱的受力状态及应力分布情况,避免应力集中,并为锚箱式索梁锚固结构的设计研究提供相关依据。

1 工程概况

某特大桥为挑臂钢箱梁斜拉桥,全桥4个桥塔,跨径布置为(58.5+116+3×340+116+58.5) m,主桥全长1 371.8 m。桥梁横向中部为钢箱梁,两侧为钢挑臂梁。公路和铁路同层布置,铁路布置在桥面中央,公路布置在桥面两侧,公路荷载依靠钢挑臂梁来承受。主桥采用刚构连续体系,即中塔塔梁墩固结,边塔塔梁固结,塔墩分离。斜拉索采用LPES7-199~LPES7-379型Ⅱ级松弛平行钢丝拉索,桥塔每侧各设13对斜拉索,全桥共设104对。斜拉索通过钢锚箱锚固在钢梁上。主梁和钢锚箱均采用Q345qD钢。

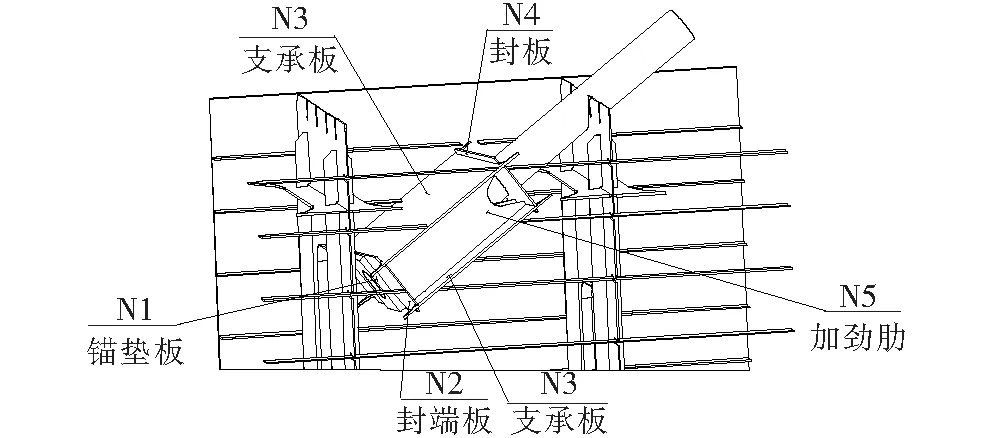

该桥钢锚箱结构位于主梁中间钢箱梁两侧的两个边箱内,主要由锚垫板(N1)、封端板(N2)、上下两块支承板(N3)、封顶板(N4)和4块加劲板(N5)构成,每个钢锚箱通过封端板、支承板和封顶板两侧与主梁腹板焊接在一起,如图1所示。斜拉索锚固在锚垫板上。由相关研究可知,索力传递到锚垫板上,再通过钢锚箱的各个主要受力板件将索力传递给主梁[12-13]。

图1 钢锚箱构造图

2 有限元模型

在恒载、活载和附加力共同作用下,E13号斜拉索索力最大。选取E13斜拉索处索梁锚固结构为研究对象,该处斜拉索最大索力为9 848 kN。采用通用有限元软件Ansys建立E13斜拉索所在钢锚箱式索梁锚固结构局部模型。考虑到计算的精度要求和条件限制,对钢锚箱局部模型的大小进行分析并确定一个合理模型。取该处钢锚箱所在区域边箱的一个梁段建立模型,并对两侧边箱梁截面的节点施加固结约束模拟。模型锚垫板N1采用实体单元Solid45模拟,除锚垫板以外的其他板件均采用Shell181单元模拟。采用四边形网格和自由划分网格对模型网格进行划分,并对钢锚箱主要板件的网格进行细化。将E13斜拉索最大索力9 848 kN作为计算荷载,并将其转化为压力形式作用于锚垫板承压面上。有限元模型钢锚箱内部如图2所示。

图2 钢锚箱有限元模型局部

3 板件应力分析

钢锚箱式索梁锚固结构相关的试验与理论研究表明,该结构各主要受力构件均存在不同程度的应力集中现象[1]。该文研究的钢锚箱结构通过支承板、封端板和封板两侧的焊缝与主梁腹板连接,从而实现索力传递。相对一般的钢锚箱结构,该钢锚箱结构的板件尺寸也较大。各个主要受力板件的应力分布情况不明确,结构中易产生应力集中现象。因此,对双侧焊缝式钢锚箱式索梁锚固结构主要受力板件应力分布进行分析研究,以保证结构的安全可靠,并分析该结构的受力性能。

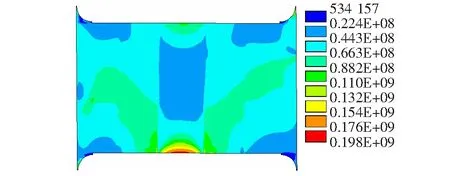

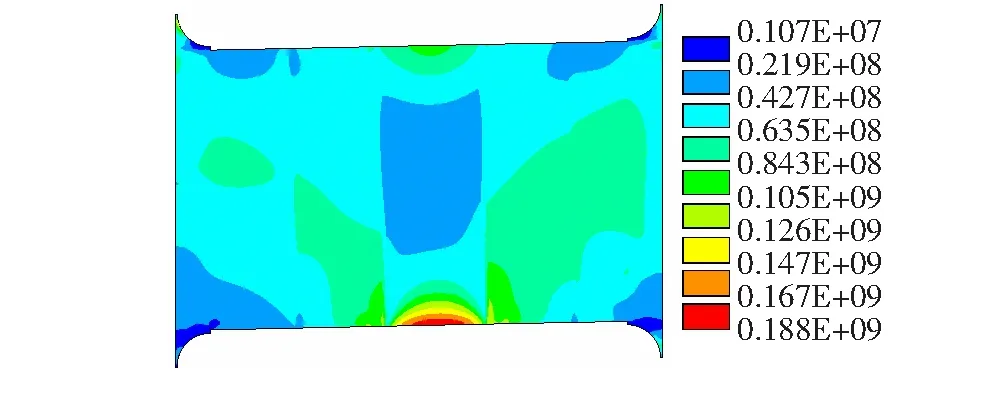

图3、4为上、下支承板N3的Von Mises等效应力分布图。由应力分布图可以看出:上、下支承板的最大Von Mises等效应力分别为198、188 MPa,且上、下支承板的应力分布情况类似。支承板与封端板中部焊接位置应力较大,由此处向斜拉索方向和两侧焊缝方向,应力逐渐减小,沿索力方向应力分布近似对称。板内中部大部分区域Von Mises等效应力较小。上、下支承板在支承板与封端板焊接中部位置存在局部应力集中,主要是由于此处直接承受锚垫板经过封端板传来的压力。另外,上、下支承板在支承板上端圆弧段角点处也存在应力集中现象。这是由于斜拉索、钢锚箱结构与主梁顺桥向有一定的角度,在索力作用下,角点位置处受力作用较大。

图3 上支承板应力云图(单位:Pa)

图4 下支承板应力云图(单位:Pa)

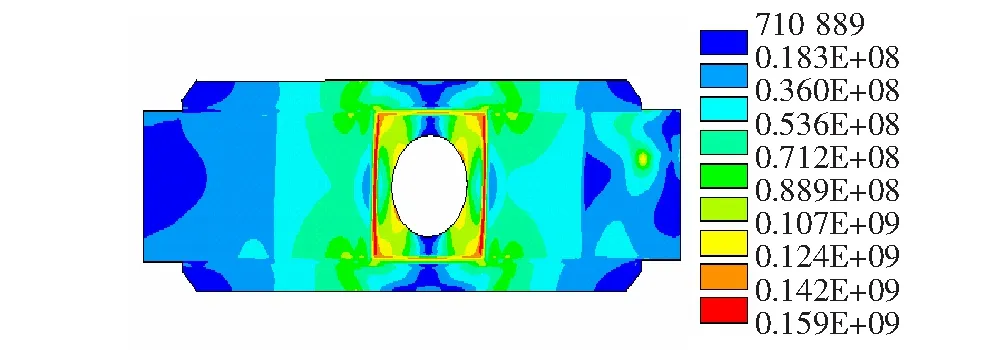

封端板的Von Mises等效应力分布如图5所示。封端板中部受力较大,两端受力较小,应力由中部向两端扩散,一部分应力也由封端板传递给支承板和加劲板。板件最大Von Mises等效应力为159 MPa。上、下支承板与封端板焊缝处、中间两个加劲板与封端板焊缝处和圆孔边缘处有应力集中现象,中间两个加劲板与封端板焊缝处的应力集中最明显。中间矩形区域构成一个高应力区,应力由此处向两端逐渐减小。中部高应力区和应力集中主要是由于中部区域后面与锚垫板连接,直接承受由锚垫板传递来的索力。在板与板连接的焊缝位置处,结构刚度变化,同时受到板件间焊接影响,从而产生应力集中。从封端板的Von Mises等效应力图可以看出:封端板的应力分布还具有一定的对称性。

内腹板的Von Mises等效应力分布如图6所示。上、下支承板与内腹板焊缝中间的区域应力很小,焊缝外侧局部区域应力也较小。上、下支承板与内腹板焊缝顶端处局部应力很大,其中上支承板与内腹板焊缝顶端处的应力相对下支承板与内腹板焊缝顶端处的应力更大,内腹板最大Von Mises等效应力达到143 MPa。内腹板和支承板的应力集中区域相对应,内腹板上两个应力集中区域分别与支承板上端圆弧端对应。在支承板顶端处虽然采用了圆弧段来进行过渡,以减小板件间连接处刚度变化等对受力带来的影响,但在该端部还是产生了应力集中现象。造成此区域高应力状态是由于局部的刚度变化,再加上在强大的索力作用下,支撑板N3与腹板之间在焊缝顶端处的挤压作用,使索力在由支承板传递到内腹板时,在局部产生应力集中。上支撑板与内腹板焊缝顶端处的应力相对更大则是由于钢锚箱结构的倾角带来的影响。

图5 封端板N2应力云图(单位:Pa)

图6 内腹板应力云图(单位:Pa)

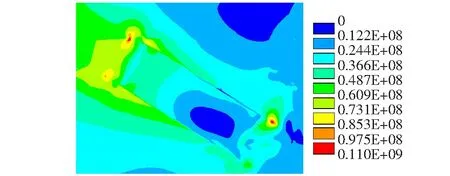

图7为外腹板的Von Mises等效应力分布图。相对内腹板的Von Mises等效应力而言,外腹板的应力相对较小。外腹板的最大Von Mises等效应力为110 MPa,比内腹板的最大Von Mises等效应力小33 MPa。外腹板上也存在局部应力集中现象,发生应力集中的位置与内腹板类似。但是外腹板除在支承板N3顶端圆弧段与外腹板焊接处有应力集中外,支承板、封顶板与外腹板3个板件焊缝交接处,上支承板与外腹板焊缝底端处也有应力集中。这主要是因为钢锚箱结构与主梁之间有一定的角度,在强大索力作用下,支承板在传递索力时,支承板与外腹板之间产生不同程度的挤压。另外,多块板件连接处,板件间相互作用和焊接的影响也使局部受力更复杂。支承板、封端板、封顶板与外腹板的各个焊接位置附近的Von Mises等效应力较其他区域的应力更大。

图7 外腹板应力云图(单位:Pa)

对于加劲板,中间两块加劲板受力相对较大,最大Von Mises等效应力为187 MPa,发生在加劲板与封端板连接位置处,最外侧两块加劲板则受力很小。封顶板则在中间圆孔边缘位置有局部应力集中,板件其他区域应力较小。锚垫板板件相对较厚,直接承受斜拉索传来的索力作用,在圆孔附近区域应力较大,圆孔边缘处有局部应力集中,板件最大Von Mises等效应力为208 MPa。

从双侧焊缝式钢锚箱结构各个主要板件的应力分布可以看出:作用在锚垫板上的索力通过封端板直接传递到支承板和中间两块加劲板上,再通过支承板和内外腹板之间的焊缝,将索力传递到主梁上。整个结构各个主要板件受力较为均匀,传力明确,锚垫板、支承板、封端板为主要受力板件。但与以往对钢锚箱式索梁锚固结构的研究结果类似,双侧焊缝式钢锚箱式索梁锚固结构的各个主要板件均存在不同程度的应力集中现象。应力集中发生在支承板与腹板、封端板间焊缝处和支承板的圆弧过渡段,这些位置为钢锚箱结构发生疲劳破坏的关键位置。除应力集中区域外,钢锚箱结构各个主要板件应力基本在80 MPa以下。

4 结论

通过对某特大桥钢锚箱式索梁锚固结构有限元模型进行计算分析,得到以下结论:

(1) 在斜拉索索力作用下,钢锚箱结构各个板件应力分布较为均匀,结构在内外腹板两侧的应力差别不大。钢锚箱各个板件构成受力体系,实现索力由斜拉索传递到锚垫板,再通过封端板,支承板等板件传递到主梁。

(2) 钢锚箱式索梁锚固结构中锚垫板、封端板和支承板受力较大,加劲板和封顶板受力相对较小,锚垫板N1、封端板N2和上下两块支承板N3为钢锚箱的主要受力板件。

(3) 双侧焊缝式钢锚箱结构各个主要板件均存在不同程度的应力集中,发生应力集中的部位主要是上下支承板、中间两块加劲板、封端板之间的焊缝处,支承板与内外腹板焊缝端部处和孔道边缘处。这些位置都是钢锚箱结构可能发生疲劳破坏的敏感部位,可在设计中做相应调整,施工时也应保证焊缝的质量。

(4) 在保证焊缝质量的前提下,各板件在焊缝位置处发生应力集中主要是因为在强大索力作用下,板件之间刚度变化和板件间相互挤压的影响使板件局部变形和应力较大。多块板件连接处受力复杂,应力较大,加上焊接质量的影响,也更易发生应力集中。