激光熔覆IN718 合金涂层的组织特征、力学性能和热裂纹行为综述

张尧成,王 振,张滢颖,肖 颖,孟 涛*

(1.常熟理工学院江苏省机电产品循环利用技术重点建设实验室,江苏 常熟 215500;2.常熟理工学院汽车工程学院,江苏 常熟 215500)

《中国制造2025》提出:“大力发展再制造产业,实施高端再制造、智能再制造、在役再制造,推进产品认定,促进再制造产业持续健康发展”。再制造工程是对大型、复杂、多品种、小批量关键金属构件实现高性能、低成本、快速制造[1−3]。相比将废旧产品进行粉碎和熔化来回收材料,再制造可以保留约85%原有工件的价值,可通过工艺控制、材料选择和后续处理使再制造产品的质量不低于甚至远高于原产品,再制造可极大地控制成本、节能和节材,因此再制造是对环境友好并促进资源节约的工程。

激光熔覆是一种重要的再制造技术,可满足结构复杂、尺寸精度高、要求冶金结合的零件再制造的需要[4]。激光熔覆的选材广泛,可根据实际生产情况对熔覆材料进行选择。在对失效零件再制造的基础上进一步提高零件的表面性能,可通过严格控制激光能量密度,使之在达到再制造要求的基础上,将再制造过程对原失效零件的影响减小到最低。这些技术特点是高速电弧喷涂技术、微束等离子熔覆技术和纳米热喷涂技术等修复技术不能达到的,因此采用激光熔覆技术对失效的涡轮叶片等高附加值零件进行再制造具有很大优势。IN718合金具有良好的综合性能,包括优异的室温和高温强度及韧性、抗蠕变性能和疲劳寿命、优异的抗氧化性,尤其是具有良好的650 ℃以下的力学稳定性,过去几十年都是制造航空发动机零部件的重要材料。本文对激光熔覆IN718 合金的微观组织、成分偏聚、力学性能和熔覆裂纹等进行综述。

1 激光熔覆IN718 合金涂层

1.1 熔覆层的微观组织特征

激光熔覆是一个极快的动态熔化和凝固过程,熔覆层的组织特点与锻造和铸造合金显著不同。以奥氏体为基体的高温合金在激光熔覆下得到的组织一般是较为发达的柱状晶或树枝晶[5]。由于激光熔覆的快速熔化和快速凝固特性,得到的熔覆层组织较为均匀。同时,高温熔池的热量主要靠基体沿垂直于基体界面方向快速流失,熔池内液态合金具有极高的温度梯度,从而使液态合金在凝固初期阶段与基体的界面处基本没有成分过冷。在界面处首先形核的晶粒优先沿着最大温度梯度方向(即热量流失反方向)生长,故界面处组织具有强制定向外延生长特点。在界面处基本无成分过冷的干扰,晶粒生长过程受空间的限制,相邻的晶粒在生长过程中相互渗入形成了平面晶。在进入熔池一定深度后,熔池的散热能力减小,温度梯度减小,同时在固液界面处出现成分过冷。对Nb 和Mo 等平衡分配系数小于1 的元素,在晶粒向液态合金中伸展的过程中不断向液态合金中传输溶质原子,使液态合金中原子浓度越来越高,在达到共晶反应条件时,凝固产物为共晶组织。这种共晶相是成分偏聚产物,富集了大量重要合金元素,使合金性能不能达到最佳[6],因此可以通过工艺调整改善成形特征和组织特征。

激光功率的增加可以提高粉末的利用率而使熔覆层的厚度增大,但激光功率过大会使基体熔化区增大,因熔池液态金属表面张力和重力不能平衡导致熔池变宽变窄。送粉量的大小对熔覆层高度有相似规律,在相同能量密度条件下,粉末的利用率会随送粉量的增大而增大,但当送粉量过大而不能被激光能量熔化,粉末会弹射而降低其利用率,或黏附在熔覆层表面,从而产生熔覆缺陷[7]。随着激光功率的增大,能量密度升高,总的溅射数量增大,孔隙数量增多。当扫描速度增大时,能量密度降低,总的溅射面积减小,孔隙尺寸变小。减小激光功率和增大扫描速度可降低能量密度,使熔池震荡程度减弱,从而抑制缺陷产生,提高成形件的相对致密度。粉末的形态对熔覆层的成形质量有影响,雾化法制备的粉末中带有气孔而使熔覆层中产生孔隙,采用旋转电极法粉末制备的IN718 合金涂层基本无缺陷[8]。较低的激光热输入量可降低熔覆层的缺陷,而过低的激光热输入量会使熔覆层中出现未熔透现象。熔覆层中的裂纹对光斑直径和扫描速度不敏感。随着激光线能量密度的增加,IN718 涂层的抗剪切结合强度相应提高,为基体抗剪切强度的1.9~2.15 倍[9]。

激光熔覆IN718 合金涂层主要由从熔覆层底部连续生长至熔覆层顶部的柱状晶或树枝晶组成,同时伴随着少量等轴晶。对熔覆层进行热处理后发现组织中有针状δ 相析出,熔覆层中析出的脆硬Laves 相为裂纹提供了形核和长大的有利位置。单方向行走激光制备的熔覆层组织为粗大柱状树枝晶并伴随少量等轴晶。隔层转换90°交错行走激光制备的熔覆层中连续生长的粗大树枝晶被打断,主要是在沉积过程中熔覆层内的温度梯度方向被改变,从而改变了熔覆层中组织的生长行为。固溶处理后发现交错行走激光制备的熔覆层中组织更为均匀细小,说明其中的残余应力分布更为均匀[10]。

1.2 熔覆层的力学性能

P.L.Blackwell[11]研究了Nd:YAG 激光沉积IN718 合金的组织及力学性能,结果表明标准热处理后的激光熔覆IN718 涂层(0.2%PS:1121~1147 MPa,UTS:1355~1381MPa)比锻造IN718 合金(0.2%PS:956~966 MPa,UTS:1161~1174 MPa)具有更高的拉伸性能,但塑性降低(IN718 熔覆层:19.5%~21.5%,锻造IN718 合金:30.0%~32.0%)。激光熔覆态IN718 涂层比热等静压态(Hot Isostatically Pressed,HIPed)IN718 合金具有更强的各向异性。

对不同粉末制备的熔覆层性能进行研究表明[12],锻造IN718 合金的拉伸强度(0.2%PS:1100 MPa,UTS:1340 MPa)高于雾化法粉末涂层(0.2%PS:1133 MPa,UTS:1240 MPa)而低于旋转电极法粉末涂层(0.2%PS:1170 MPa,UTS:1360 MPa)。在650 ℃和620 MPa 条件下,旋转电极法粉末涂层的高温应力断裂持续时间为186 h,远高于雾化法粉末涂层的9 h,高于铸造IN718 合金的23 h。在Ar 气环境中制备的涂层拉伸性能高于轧制态合金,低于空气中制备的涂层,但其塑性高于轧制态合金和空气中制备的涂层。在500 MPa 和500 ℃条件下,Ar 气氛下制备的涂层疲劳强度略高于空气中制备的涂层,远低于轧制态合金,可见熔覆过程中产生的缺陷以及热处理过程中组织上的变化使其高温疲劳性能较低。

激光单向行走和交错90°行走制备的两种涂层的拉伸强度相当,而交错行走激光制备的涂层塑性显著高于单方向行走激光制备的涂层[10]。Tabernero等[12]采用1.5 kW 半导体激光在IN718 合金零件基体上用不同的激光行走路径和堆积方式制备了合金涂层,并考察了涂层的组织和拉伸性能。制备的拉伸试样分两种,一种试样的一夹持端取在基体上而另一端取在涂层上(涂层基材复合拉伸样),另一种试样均在涂层内制备(纯涂层拉伸样),对组织观察发现涂层中均有大量的气孔缺陷。相比于螺旋型交错方向行走制备的涂层基材复合拉伸样,采用Z 型激光行走制备的涂层基材复合拉伸样具有更高的拉伸强度和强度极限,而塑性显著偏低。采用纵向Z 型交错激光行走制备纯涂层拉伸样比横向Z 型激光行走制备纯涂层拉伸样强度更高,同时具有更好的塑性。热处理显著提高了涂层的力学性能。

通过考察多道多层熔覆涂层显微硬度压痕的变形程度,并对熔覆涂层残余应力进行估算发现[13]:残余应力是由多道熔覆过程中的循环快冷和快热产生的,在搭接区的残余应力高于单道涂层内部残余应力;涂层中高残余应力区和低残余应力区的不均匀和不规律的分布导致涂层固溶处理后出现组织不均匀且变化不规律的分布。文献[13]中主要关注了单道涂层区和两道涂层间搭接区之间的残余应力,只考察了某一层涂层局部的残余应力分布,且没有考虑试样切割过程中所释放的残余应力对测试结果的影响。

2 激光熔覆IN718 合金涂层的成分偏聚

Nb 元素是IN718 合金中最重要的合金元素。Nb 元素的添加一方面为Ni–Fe–Cr 基奥氏体提供了很强的固溶强化作用,提高了合金的弹性模量,另一方面为IN718 合金的主强化相提供了元素基础。但是在IN718 合金激光熔覆过程中,由于凝固过程偏离平衡状态而使液态合金中固液界面附近出现成分过冷。随着凝固过程的进行,液态合金中合金元素(如Nb、Mo、Ti、Al 和Si 等)的含量越来越高,而在凝固终了处形成富集合金元素的析出相,如TCP 相。在IN718 合金中,合金元素Nb 和Mo 等元素的富集偏聚形成的TCP 相主要是Laves 相。

激光熔覆是一种快熔快冷的加工过程,这使激光熔覆IN718 涂层中出现的Nb 偏聚而形成的Laves 相呈现连续生长的粗大柱状树枝晶。Laves相是一种脆硬相,与奥氏体基体之间界面为性能薄弱区,在残余应力或其他外载应力作用下可为裂纹的形核和生长扩展提供条件。目前,有许多研究关注激光熔覆IN718 合金涂层中Nb 元素偏聚行为[14−17]。

大量的Nb 不能进入熔池凝固前沿是因为沉积或凝固过程中熔池界面处较慢的冷却速度。当能量束离开熔池后,熔池内就会出现贫Nb 凝固区,而在凝固终了处出现Nb 偏聚区,通常两者毗邻。有学者[18]认为当Nb 偏聚的质量分数为10%~12 %时可析出Laves 相,达到6%~8%时可析出δ 相,当Nb 的局部质量分数约为4%时可析出γ″相,而Nb 的质量分数低于4%时可析出γ′相。Laves 相和δ相会吸收合金中大量的Nb 而限制强化相γ″相和γ′相的析出;δ 相在晶界处不连续析出,和Laves 相一样不利于合金的力学性能。

作者等[19−22]对激光熔覆INCONEL 718 合金涂层成分进行了分析,认为涂层析出相为Laves 相和少量碳氮化物。树枝晶间Laves 相富集大量Nb和Mo 元素,Nb 质量分数达25%以上,Mo 的质量分数达7%。熔覆层中碳化物和氮化物析出形态和析出量与冷却速度引起的大过冷度相关。颗粒状碳化物(Nb0.12Ti0.88)C1.5和四方状氮化物(Nb0.88Ti0.12)N1.5中Ti、Nb 的含量分别是熔覆层中的6.2~9 倍、16.7~18.4 倍和72~80 倍、2.8~4.5 倍。激光重熔涂层中有尺寸约0.2~0.9 μm 的颗粒状Nb(Al,Ti)复合相于999 ℃析出。Nb(Al,Ti)复合相的析出过程是,当温度下降到自发分解温度后,快冷下形成的过饱和Laves 相连续脱溶分解,小颗粒产物在冷却过程中粗化长大而形成。在颗粒相的粗化长大过程中,Laves 相中的Al 和Ti 上坡扩散到颗粒相中,使颗粒相中Al 和Ti 的含量分别是熔覆层中Al 和Ti 平均含量的11~49 倍和8~18 倍。液氮强制冷却使熔覆层中的Laves 相的体积分数从空冷涂层的约10.25%减少到约3.5 %,且显著细化。Laves 相中Nb 质量分数从空冷涂层中的约23%减少到8%~14%。奥氏体中Nb 的质量分数从空冷涂层中的1%~2%增加到约3.5%~7.5%,显著改善了熔覆层中的Nb 偏聚。

3 激光熔覆IN718 合金涂层的热处理

工业用IN718 合金的热处理工艺因零件使用条件不同主要分3 种:(a)高温使用的部件:950 ℃×1 h,空冷,720 ℃×8 h,炉冷至620 ℃×8 h,空冷;(b)低温短时用的部件:1065 ℃×1 h,空冷,720 ℃×8 h,炉冷至620 ℃×8 h,空冷;(c)特殊用途部件:1100 ℃×5 min,空冷,720 ℃×10 h,空冷。

由IN718 合金差热分析温度曲线[6]可看出,IN718 合金的溶解温度约为1370 ℃,NbC 共晶的溶解和析出温度约为1280℃,Laves 共晶相的析出温度约为1200 ℃。激光熔覆IN718 合金中Laves相含量极高而NbC 含量相对较低。通常IN718 合金的第一级热处理(均匀化处理,即高温固溶处理)的目的是溶解全部或大部分Laves 相,以及不均匀分布在晶界的碳化物、氮化物、硼化物等,使Nb 等合金元素回溶到奥氏体中,为细小强化相以及在晶界处的二次沉淀相在后续时效过程中析出做元素准备。高温合金在高温条件下要求有合适的晶粒度,可通过高温固溶处理达到合适的晶粒度,而使其在保证高温强度的基础上同时拥有良好的抗蠕变性能、持久性能以及塑性等,故均匀化处理温度不能过高而使晶粒度过大。均匀化处理温度过低将不能消除激光熔覆IN718 合金涂层中的枝晶偏析,即不能使Laves 共晶等组织充分回溶,而且由此引起的化学成分不均匀会影响时效过程中强化相的析出,造成材料力学性能的不稳定。

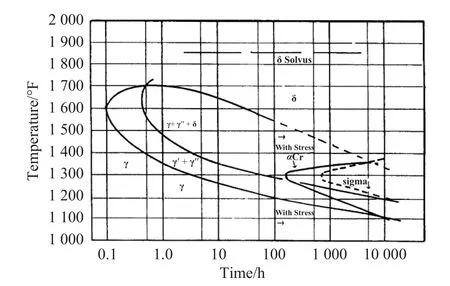

从图1 可知,IN718 合金中的强化相可以在很高的温度和很短时间内析出。但为了控制合金的晶粒度,同时强化相中的重要元素Nb 的扩散能力极低,而合金的强化相析出量直接影响合金的强度,故时效工艺可采用工业用IN718 合金的时效工艺。

图1 IN718 合金TTT 曲线[23]

IN718 合金的热处理研究主要关注均匀化处理的温度和时间、固溶+时效、直接时效对合金组织和力学性能的影响。激光沉积IN718 合金涂层的热处理制度为:(a)标准热处理,固溶处理+直接时效;(b)直接时效。固溶处理温度通常为1100~1160 ℃,时间约为1~2 h;直接时效的工艺通常为720 ℃×8 h,炉冷至620 ℃×8 h,空冷。激光熔覆IN718 合金涂层热处理主要关注的是均匀化处理的温度、标准热处理及直接时效对组织和力学性能的影响。

朱林[24]采用激光立体成形技术制备了IN718合金(激光功率1 000 W、激光光斑直径2 mm),沉积态合金的抗拉强度和屈服强度分别达936 MPa和729 MPa。经过均一化固溶处理+δ 时效处理+双时效处理后,试样的抗拉强度和屈服强度明显增加,在激光功率为1 350 W 时合金的综合力学性能最好,抗拉强度为1 342 MPa、屈服强度为1 129 MPa。在激光功率为1 850 W、激光光斑直径为3 mm 时合金的抗拉强度和屈服强度分别为1 318 MPa 和1 107 MPa。

采用激光选区熔化的方式制备的合金,在成形方向上直接时效态合金具有较高的室温拉伸强度,断裂强度高达1595.65 MPa,屈服强度高达1 459.46 MPa。1 130 ℃热等静压合金经1 130 ℃固溶+时效处理后室温、高温性能相对较高,其断裂强度分别为1 523.11 MPa 和1420.36 MPa,屈服强度分别为1053.12 MPa 和1098.24 MPa,断裂延伸率为17.34%和16.92%[25]。

对激光沉积GH4169 合金涂层不同温度下的固溶组织及硬度进行分析发现[23]:熔覆态GH4169合金涂层在1000 ℃下保温1 h 可以使组织细化,但不能消除涂层中的柱状树枝晶;而在1100 ℃下保温1 h 可基本消除涂层中的柱状树枝晶,涂层中的Laves 相和δ 相基本消除;在950 ℃下保温1 h得到的固溶态涂层的硬度最高。固溶温度越高,涂层中晶粒越大,导致涂层的硬度越低。但文中没有说明涂层完全固溶处理引起硬度变化的原因。

对激光沉积IN718 合金涂层进行标准热处理和直接时效均能显著提高涂层的常温和高温力学性能。激光沉积IN718 合金涂层的室温拉伸强度为530~550 MPa,标准热处理后提高到1100~1150 MPa,直接时效后提高到890~950 MPa。涂层的强度极限从室温的850~880 MPa 提高到标准热处理的1300~1350 MPa 和直接时效后的1100~1150 MPa。标准热处理间加入中间热处理,可使涂层中析出一些δ 相来降低合金的裂纹敏感性,使合金的塑韧性提高。

激光选区熔化成形IN718 合金固溶(1020℃×1 h(空冷))及双级时效(720 ℃×8 h(炉冷×2 h)+620 ℃×8h(空冷))后,合金屈服强度、抗拉强度和显微硬度分别可达到1332 MPa、1512 MPa 和499~514 HV0.2。当固溶温度达到1140 ℃,合金延伸率提升到23.7%,抗拉强度下降到1 451 MPa。700 ℃单级时效时合金的屈服强度、抗拉强度和显微硬度分别可达到1352 MPa、1522 MPa 和501 HV0.2,与双级时效力学性能接近[26]。

吕旭东等[27]采用不同的热处理对选择性激光熔炼IN718 合金进行了研究,认为直接时效态合金强度最高,均匀化后固溶时效态合金塑性最好。均匀化后固溶时效态试样不仅具有高于锻态AMS标准的强度,而且有很好的塑性。对该种热处理状态合金的持久性能(650 ℃/700 MPa 和650 ℃/725 MPa)和低周疲劳性能(455 ℃)进行分析,发现其应力断裂寿命优于AMS 标准,而低应力循环疲劳寿命低于AMS 标准。

仇昌越等[28]对选区激光熔化IN718 合金室温及高温拉伸性能进行了分析,经热处理后(固溶:(980±10)℃保温1 h,氩气气氛,双时效处理:(720±5)℃保温8 h,2 h 内炉冷至620 ℃,(620±5)℃保温8 h,氩气气氛中冷却至300 ℃,出炉空冷),合金垂直于沉积增高方向试样抗拉强度高于锻件,平行于沉积增高方向的试样塑性优于锻件(抗拉强度达到(1468±11)MPa、(1389±14)MPa),高温拉伸强度与锻件相当(抗拉强度达到(1206±15)MPa、(1148±7)MPa),室温及高温拉伸断裂机制均为微孔聚集型的穿晶韧性断裂。

激光制备的IN718 合金的显微组织由奥氏体基体和树枝状Laves/γ 共晶组成。Laves/γ 共晶大多数都溶解在奥氏体基体中,并且在1080~1140 ℃下均匀化1 h 后,激光制造的IN718 合金中出现了完全再结晶和大晶粒,树枝状的Laves/γ 共晶被细化并发生部分再结晶。固溶在940~1000 ℃下进行1.5 h时会发生再结晶,双时效(DA)合金的显微硬度约为熔覆态IN718 合金的两倍以上。作者对激光沉积IN718 合金涂层的热处理制度进行优化后认为[29],激光沉积IN718 合金涂层较优的热处理制度为1 100℃/1 h 空冷(AC),980 ℃/1.5 h(AC),700 ℃/8 h 炉冷(FC,100 ℃/ h)至600 ℃/ 8 h(AC)。在此基础上对热处理前后的激光沉积IN718 合金室温和高温力学性能进行了分析[19],相比铸锻合金,熔覆态涂层具有最高的拉伸强度,而延伸率从锻造合金的约40%下降到27%,低于铸造合金。标准热处理态熔覆层拉伸强度从热处理前953 MPa 提高到1334 MPa,主要是强化相在热处理过程中弥散均匀析出。标准热处理态熔覆层在500 ℃下的屈服强度为927.1 MPa,强度极限为1131.8 MPa。经过充分热处理,激光沉积IN718 合金力学性能随热处理温度和成形方向而变化,在650 ℃下的屈服强度范围为594~808 MPa,拉伸强度范围为754~942 MPa,延伸率范围为14.8%~24.9%。热处理态IN718 合金在650 ℃下沿堆积方向性能最佳,其次是激光扫描方向和搭接方向。影响激光沉积IN718 合金高温力学性能的因素包括方向性晶粒尺寸d(Z)>d(X)>d(Y)、相对较高含量的(001)[110]织构、由热处理和残留Laves 影响的晶界强度。断裂模式为延性断裂,断裂面为带裂纹台阶的韧窝。高温拉伸断裂断口几乎由解理面和/或韧窝组成[30]。

4 激光熔覆IN718 合金涂层热裂纹

IN718 合金的铸锻焊过程中均可能出现裂纹。有很多研究者对IN718 合金铸锻焊和熔覆涂层内裂纹出现的机理、裂纹敏感性及裂纹生长行为等进行报道,主要是疲劳裂纹[31−34]和热影响区裂纹[35−36]等,但对激光熔覆IN718 合金涂层中裂纹的报道相对较少。

激光熔覆层裂纹是限制激光熔覆技术产业化的重要原因之一[4,37]。激光熔覆层对涂层裂纹敏感性的研究表明,涂层中出现裂纹的主要原因是熔覆层中形成的低熔点共晶、碳化物及气孔等缺陷在熔覆过程中快溶快冷产生的残余应力的作用下为裂纹的形核提供条件,然后在残余应力或外载作用下长大。除了涂层中的热应力对组织的影响,在熔池凝固过程或后续热处理过程中产生的相变应力也促进了裂纹的生长,同时认为熔覆层和基体之间的结合带也可为裂纹的形核和长大提供条件。基体表面的光洁度、组织均匀性、基体的温度和基体本身的物理性能(如热导率和热膨胀率等)均可影响结合带处裂纹的生长等。

IN718 合金中的析出相形态可影响裂纹的形核与长大,且随着温度和载荷形式发生变化,晶界在表面张力减小时也可以促进裂纹萌生,但在多晶材料中又可阻碍裂纹生长。裂纹在IN718 合金中可以在晶内传播,引起的断裂表面相对平整且裂纹穿过单个晶粒,在晶界处没有明显的塑性变形,可以在晶间传播,此时断裂表面较为粗糙,也可以是混合断裂模式[4]。IN718 合金的裂纹尖端处的塑性区内的变形非常不均匀,且孪晶在保持合金的塑性变形方面起着重要作用。

在熔池熔合线附近区域内Nb 和Ti 的分配系数大于熔池中心区域的其他元素,使熔池中心产生严重的枝晶偏析而导致Laves 相的析出量增大。降低焊接速度会增强熔池中心的成分偏析而增加Laves 相析出量。HAZ 液化微裂纹优先在晶界上形核和传播,碳化物附近会出现孔隙。粗大的基体晶粒也可增大HAZ 液化裂纹敏感性[38]。在IN718合金粉末中添加碳纳米管,可使低熔点Laves 相和枝晶间的连接作用增强,抑制了存在于最后形成的液化膜上的应力,可使裂纹总长度、最大裂纹长度和裂纹数量显著减少,从而可降低HAZ 液化裂纹敏感性。碳纳米管也可以降低Laves/γ 熔点而使液化膜保留时间增加,而Laves 相增加和Laves/γ 共晶相温度的降低都会增加液化裂纹的敏感性 。在固溶态IN718 合金中小延展性机制主要受晶界Nb 偏聚和应变引导析出的γ"相的影响,而使合金的断裂机制从韧性穿晶断裂转变为脆性晶间断裂,氧化物的存在也会影响裂纹的形成[37]。IN718 镍基高温合金热裂纹敏感性随着焊接线能量的增加而增大,低熔点γ/MC+γ/Laves 共晶相的数量、尺寸、分布、取向和凝固收缩时的应力大小等因素,及对母材进行均匀化热处理均可影响IN718 高温合金的热影响区液化裂纹敏感性[4]。

激光熔覆过程中过高的热输入量会使涂层中出现较大较长的裂纹,而热输入量较小会使涂层中出现未熔透等缺陷,采用适当的热输入量可有效控制熔覆堆积涂层中裂纹的数量和长度。裂纹通常从表面萌生并扩展,且断裂面基本出现在搭接处和孔隙多的区域,IN718 合金涂层的缺口敏感性较好。采用雾化法制备的IN718 合金粉末进行熔覆,由于制粉工艺的原因使粉末带有气孔而致使熔覆层中出现气孔,研究表明气孔可促进裂纹萌生。同时,熔覆层中会析出碳化物也促进裂纹的生长,从而降低涂层的应力断裂寿命[8]。作者对激光熔覆IN718 合金中的裂纹进行分析后认为[19,39],多层堆积熔覆层中的裂纹为结晶裂纹和液化裂纹,裂纹表面由韧窝和尺寸为0.5~1 μm 且富集Nb 和Mo 元素的颗粒团簇组成。熔覆层中的气孔缺陷处和因低温共晶熔化而形成的小结晶裂纹尖端均存在应力集中,使之在横向拉应力的作用下,以粗大Laves相和碳化物为扩展通道沿堆积方向和激光运动方向扩展,液态金属来不及填充开裂的枝晶间隙而形成液化裂纹。堆积熔覆层中裂纹的形成和扩展与熔覆层中的析出相形态和熔覆层内残余应力大小相关。熔覆层中粗大连续低熔点Laves 相和碳化物共晶均可为裂纹的扩展提供通道。堆积熔覆层中横向残余应力随堆积层数增加而增大到一定程度时可诱发小裂纹扩展。陈源[40]较为系统地研究了激光熔覆IN718 合金的裂纹形成机制,发现激光增材制造Inconel 718 合金中的裂纹包括熔覆层顶部少量的凝固裂纹和热影响区由于树枝晶间液化及部分液化所形成的热裂纹,其中热影响区液化及部分液化的热裂纹是合金中最主要的裂纹类型。热输入量一定时,热裂纹随激光扫描速度的增加而增加,激光扫描速度一定时,热裂纹随热输入量的增加而增加。定向冷却可以有效地提高晶体取向性,减少晶界及晶界取向差,降低晶界液化膜的稳定性,最终减少热裂纹的形成。通过控制激光入射角度可以有效地控制激光增材制造过程中熔池的形貌、树枝晶的生长及热裂纹的形成。

在多层和多道堆积过程中,弧坑易诱导后一层焊缝产生裂纹。前一层焊缝中心的宏观偏析会使下一层熔池中的Nb 含量增大,也使枝晶间Laves相含量增多及固液共存温度区范围增大,这些都会增大热裂纹敏感性[41]。增大激光[41]或是钨极氩弧[42]的热输入量都可增大热裂纹敏感性。在焊接或是增材制造过程中,对熔池进行超声波干预,不能完全消除热裂纹但可显著降低热裂纹敏感性,可从溶质均匀化和重新分布、增强非均匀形核等方面出发,改善合金的热裂纹敏感性。在固溶温度下长时间保温会导致晶粒连续长大,晶粒的粗化减少了退火孪晶和特殊晶界,从而降低了晶间裂纹率。当温度高于δ 相溶解温度,特殊晶界会降低晶间液化裂纹敏感性。

大热输入量会显著增加合金的热裂纹敏感性,增加热裂纹长度。超声处理能加快液相在固相表面的润湿过程,缩短润湿时间[43]。超声频率是超声冲击的重要参数,会显著影响超声冲击在材料熔化和凝固过程中的空泡和声流效应,从而加速熔池对流和元素扩散以降低元素偏聚程度[42,44]。随着超声频率增加,合金晶粒显著细化,且破碎粗大树枝Laves 相而形成均匀分布的颗粒状,从而获得较优的力学性能。超声处理可以显著降低IN718 合金的焊接热裂纹敏感性,且可显著弱化焊接电流在热裂纹行为中的作用[45−47]。

从上述研究结论中可看出,激光熔覆IN718 合金涂层中的裂纹主要是因为熔覆层内部的气孔和未熔透等缺陷、涂层大角度晶界处的大量脆硬相在外载条件或多道堆积熔覆过程中产生的残余应力作用下产生的。一般认为控制涂层中裂纹的产生可从以下几个方面出发[48−49]。

1)选择合适的工艺参数和方法。可以通过优化选择合适的工艺参数,同时严格控制熔覆过程中的热输入量,对基材进行预热和缓冷均可控制或减小熔覆层中出现裂纹的倾向。在熔覆过程中采取惰性气体保护熔池并控制熔池的冷却速度,可控制涂层中气孔的产生,从而减小裂纹率。

2)合理选择熔覆材料。应尽可能选择与基体热物理性能相近的熔覆材料。

3)在熔覆材料中添加其他成分。在熔覆材料中添加一些合金元素或稀土元素等以减少涂层中碳化物的析出,增加涂层材料的润湿性,降低熔覆材料熔点,提高凝固过程的形核率,细化涂层组织,提高涂层的强韧性。

4)增加基材表面润湿性等。在基材表层电镀或喷涂增加熔覆材料润湿能力的镀层。

5)选择合适的热处理制度。对熔覆层进行热处理可以极大地提高涂层室温及高温力学性能,但如在中间热处理过程中δ 相析出过多会使在固溶处理过程中形成的大角度晶界成为裂纹萌生源。

5 总结与展望

综合以上分析,针对激光熔覆技术在再制造领域的应用,可从以下几个方面开展对激光熔覆IN718 合金涂层的研究。

1)加工工艺参数对组织均匀性的影响。熔覆层中缺陷的存在主要是由熔覆加工过程中工艺参数或熔覆条件引起。成分偏聚会导致熔覆层内形成粗大的低温共晶而对熔覆层组织和性能造成不利影响。准连续激光增材制造成形过程更加复杂,影响熔池界面形态、温度变化及凝固过程的因素多(包括激光功率、峰值功率、激光光斑、扫描速度、激光波形、脉冲频率及占空比等),组织稳定性及性能稳定性复杂,因此加工工艺参数对凝固过程及微观组织和力学性能的影响规律需进一步系统化研究。

2)熔覆层成分偏聚行为和组织的定制化制备。改变熔覆凝固行为和后续热处理都可以减少合金中的成分偏聚,但是可以建立熔池数学模型对溶质宏观偏析及应力分布等方面进行计算,建立适用于激光制造凝固过程的多尺度模型,可以对宏观晶粒形态或织构、微观组织生长及成分偏析等进行研究,同时可以根据有限元模型指导加工工艺过程,实现梯度组织和成分的一体化制备。

3)熔覆层力学性能的提升及其稳定性。IN718合金的力学性能提升通过热处理完成,在此基础上可通过工艺方法改进熔覆层的组织特征,进一步提升熔覆层的力学性能。熔覆层力学性能的稳定性取决于组织的稳定性,而热处理制度对初始组织热稳定性的影响以及长期热暴露过程中对组织稳定性的研究较少。激光制造部分的组织状态不同,后续热处理对修复界面影响的要求不同。

4)熔覆合金的高温力学性能。熔覆层的服役环境比较恶劣,对其高温力学性能要求高,主要包括不同热处理状态修复件的高温拉伸性能、低/高周疲劳以及抗蠕变等力学性能。如高温蠕变对合金在高温环境下结构件服役性能的影响不可忽视,可考察蠕变速率、温度、载荷、激光喷丸等因素对蠕变抗力的增益,以及合金的组织特征与蠕变寿命、蠕变断裂机制之间的关系等。

5)热腐蚀和高温氧化行为。热腐蚀介质对IN718 合金的热腐蚀机制影响明显,而热腐蚀对激光制造部分疲劳和蠕变性能影响的研究较少。高温氧化是高温疲劳加载过程中不可避免的现象,可考察氧化物、氧化膜的类型、形态及厚度等对初始裂纹萌生的影响,研究平衡氧化对晶界的弱化以及对抑制裂纹扩展的影响,从而进一步完善高温氧化对疲劳裂纹萌生和扩展的影响规律。

6)熔覆层裂纹敏感性分析及裂纹的控制。限制熔覆层应用的主要因素之一是熔覆裂纹,探讨工艺条件对裂纹敏感性的影响对控制熔覆裂纹的形成非常重要。