基于Excel VBA的电梯部件非标设计系统

李英杰,殷艺嘉,张 盼

(奥的斯电梯(中国)有限公司,天津 300457)

0 引言

电梯在日常生活中的应用是非常广泛的,为了满足不同客户群体的需求,电梯产品的非标比率也越来越高[1]。为了更快速地响应越来越多客户定制化非标需求,实现快速设计目的、提升公司产能、提高产品交付能力、适应市场的激烈竞争态势,依据当前公司的实际设计情况,结合标准产品配置设计技术、模块化技术与参数化设计技术。相较于其他的电梯非标设计系统[2],本文设计研发的系统将非标电梯产品部件划分为标准产品固定配置部件、参数化设计系列部件和非标参数定制化系列部件3大部分,这些部件分别按产品配置设计、参数化设计、模块系列化选配处理,处理后电梯子系统为标准组合在一起形成单台电梯的物料BOM。此外,通过VBA编程将前端销售录入的整机参数自动载入,结合标准的参数化订单及编制的非标订单可自动导出电梯的物料BOM清单,实现了电梯非标产品的自动化设计。此系统已在公司各产品的非标电梯合同中批量试用和验证,实现了非标电梯的快速设计。

1 非标设计系统的分析

面向订单的电梯设计流程,基本原则是依据客户订单的需求,结合企业的标准产品先进行系统计算,然后针对无法按照标准配置的结构模块进行人工非标处理,这样的处理方式造成人工成本高,工作效率低下[3]。针对公司目前非标设计的现状进行分析,发现非标合同中重复性的非标设计工作占到公司总发运台量的75%~80%,非标比例较大,由于大多数的非标设计均为人工非标处理,易出现人为设计错误,产生质量问题。而这些合同的非标需求主要集中在轿厢尺寸的长、宽、高尺寸变化、额外装修超重标准配置范围、开门尺寸(开门高、开门宽)的变更、轿门系统的变更、单开门改为贯通门、轿厢围壁材质变化、轿底装修预留厚度等等。针对这些种类的非标需求,可以采用模块系列化技术、参数化设计技术相结合方式进行非标设计。轿厢系统3个方向的尺寸参数变化,主要涉及轿壁排布变化、轿顶、轿底、装饰吊顶的外形尺寸变化,适用于模块系列化进行处理;而轿架方面的变化则较为复杂,涉及外轿底框架、下梁、上梁、侧梁、防护栏等部件变化,适合于参数化的自动设计;开门尺寸的变化主要涉及门楣装配、操纵盘围壁、左右前壁和轿门系统的尺寸及位置的变换,也较为适用于模块系列化进行处理。

基于上述的详尽分析提出一种结合标准产品固定配置设计(标准设计订单)、非标模块化技术与参数化设计技术的总体设计思路(非标参数化设计订单)。将非标电梯产品部件划分为3大模块:标准产品固定配置部件、参数化设计部件、非标模块化系列部件;这些部件分别按产品配置设计、参数化设计、模块化选配处理,处理后再以合同非标BOM表的形式组合在一起形成每台电梯的投产物料BOM清单。标准配置部件主要是一些通用的电梯配件如:T型导轨、导轨支架、曳引钢丝绳∕钢带、曳引机、限速器∕涨紧等;这些部件主要依照其使用条件进行自动配置设计[4]。参数化设计部件通过参数化进行自动设计,主要包含轿底架、上轿底、立柱、顶部吊挂、轿顶等部件。模块系列化部件主要依据参数进行模块配置设计,主要包含轿厢、轿门、门横梁、前壁板、操纵壁等[5]。而对于前述分析传统的非标设计均有人工处理的种种不足,应减少人工参与,利用非标设计系统代替传统的人工录入电梯参数及手工编写BOM清单,则需要此系统自动化程度高,更加智能。考虑增加非标设计系统自动载入整机参数及自动导出电梯BOM清单的功能,将电梯整机参数先由公司的MOF系统导出电梯参数系统文件,利用该系统的载入参数功能(Load MOF)将参数名称对应的参数值导入非标设计系统,这些参数会参与电梯部件的选型及参数的计算,最后利用自动导出BOM功能(Run)导出部件BOM清单,完成此部件的非标设计工作。

2 选用Excel软件平台

比较Excel软件和3D软件,选用Excel作为本项目开发的平台,主要从以下几个方面考虑。

(1)3D软件大部分仅使用于产品的研发阶段,在实际发运合同的非标设计并不需要大量的应用。

(2)公司历史遗留下来的资料大多是二维平面图纸、扫描图纸资源,缺少对应的参数化、模块化的3D模型。

(3)采用3D软件平台,具有开发周期长、成本高、不易维护和移植应用于其他梯型中等诸多劣势[6]。

(4)Excel软件的巨大优势:其自身内置了大量的数学函数,具有强大的实时计算和逻辑判断功能,计算速度快且高效,并集成VBA二次开发工具,由用户自定义开发等[7]。Excel作为一款优秀的开放式开发平台,为非标设计系统的实现提供了必要的技术条件。

3 非标设计系统的构建与实现

非标电梯产品的设计,可依据部件的属性不同可分别采用配置设计、模块化配置设计、参数化设计方法进行处理[5]。针对通用部件的配置设计,可借助企业现有的自动配置设计系统完成。而针对合同个性化要求部件,可采用非标模块化与参数化及标准配置相结合方式解决,利用非标设计系统自动载入电梯参数,通过ODS选择电梯选用的部件(包括标准部件与非标部件),自动生成实际投产物料BOM,此BOM既包含标准配置的部件,同时也包含非标参数化设计的部件,将其自动生成的物料BOM整合至企业现有东大系统及ERP系统中。

3.1 模块化配置设计模块的构建

系统非标模块化是基于非标系列化、通用化逻辑而建立的,因而其思路遵循以下步骤。

(1)制定非标规则和划分系列化范围

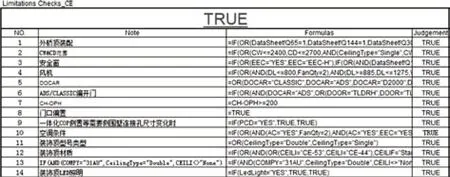

非标规则和系列化范围是实现通用化的非标部件的建立的根本依据,通过建立起相对完善非标规则和系列化范围,才能达到应对大量非标需求的目的。通过对目前最常见的非标类型(轿厢加高,轿厢净宽、净深变化,开门尺寸变化,额外装修重超标)进行系统分析,建立了相关非标设计规则和非标系列化范围(如:轿厢高度系列范围、轿厢深度变化规则等)。以轿顶为例,制定标准设计与非标设计的适用范围,图1所示为轿顶标准的适用范围,图2所示为非标设计的适用范围。

图1 标准设计适用范围

图2 非标设计适用范围

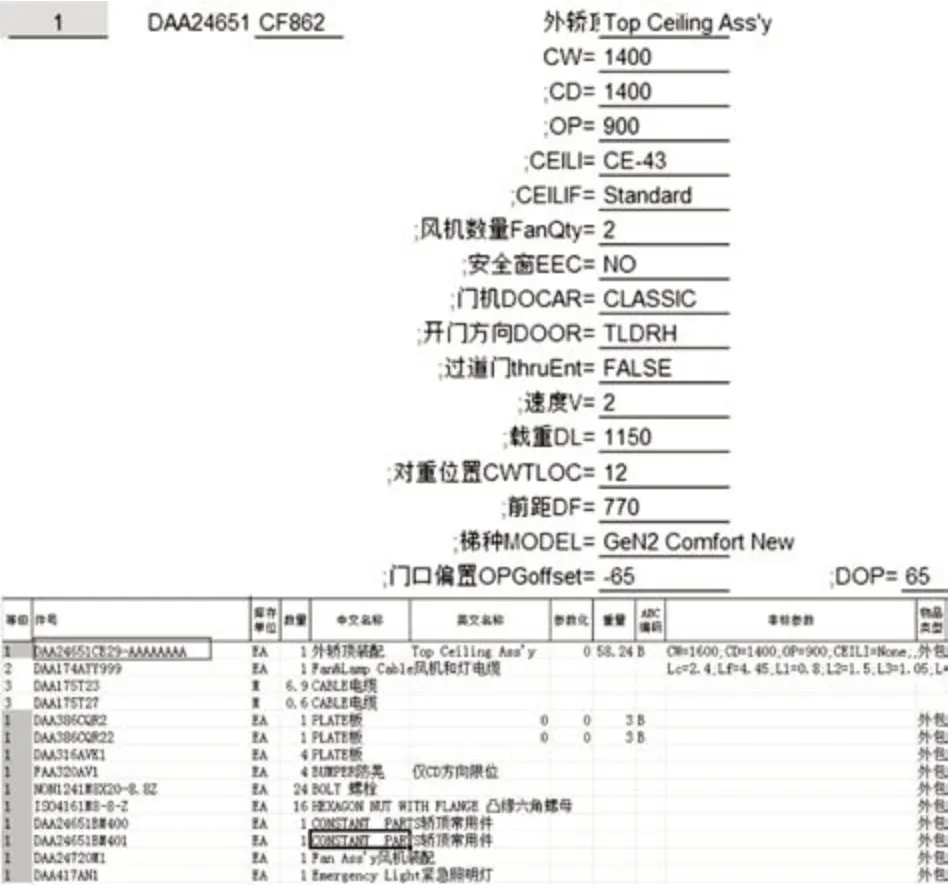

(2)根据系列化范围创建相应的非标部件

依据非标系列化的规划范围,逐步创建非标部件。按照目前最常见的非标类型创建系列模块化部件(如:轿厢左、右前壁、门灯横梁、轿厢壁板、轿门、厅门、吊顶、轿顶等相关部件)。对于满足标准设计选件条件的部件,无需非标设计按照标准配置标准部件件号处理即可。对不满足标准设计而满足非标设计适用范围,按照部件件号-合同号的方式处理。以轿顶部件为例,标准设计不满足门口偏置的非标项,而非标设计范围可满足,所以,非标设计系统跑出部件件号-合同号的形式(图3),以表示与标准部件的不同。

图3 非标部件

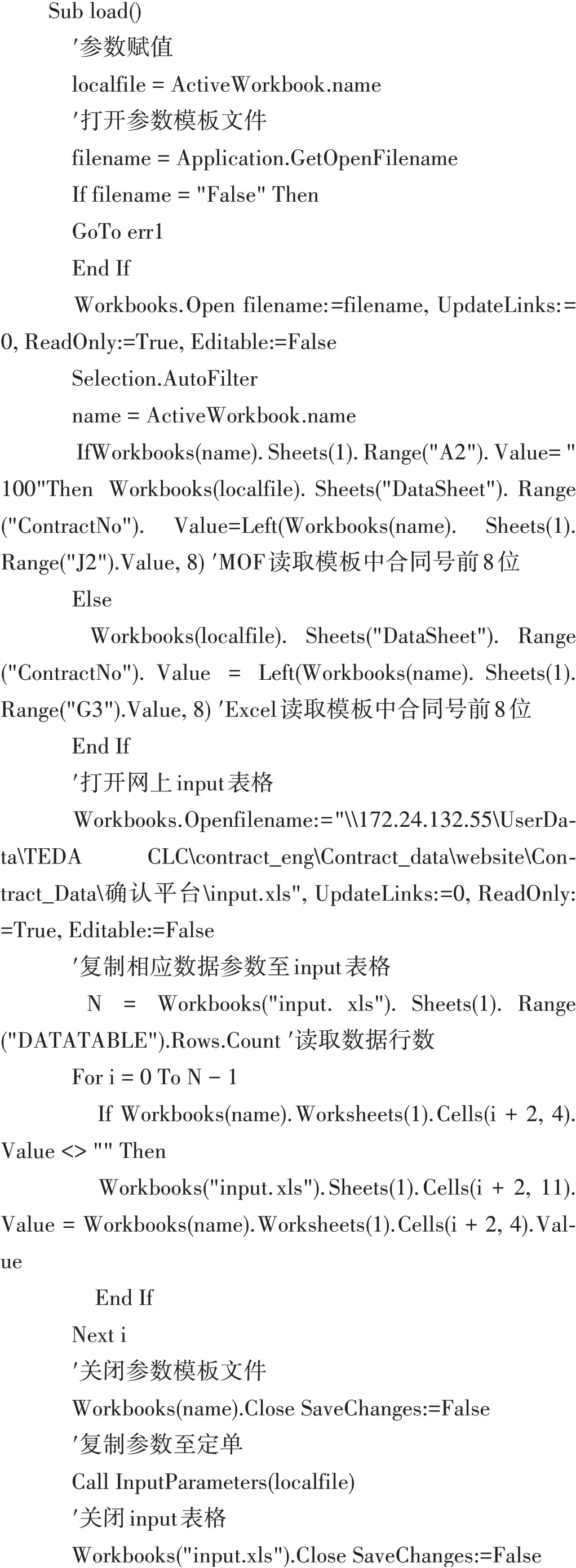

3.2 自动载入电梯参数的实现

电梯参数是电梯设计的基础,以往的电梯设计往往是手动录入参数。这样不但会耗费非标设计的时间,而且人工录入的疏忽也会增加参数错误的风险,最终导致整台电梯或部分功能不符合客户的要求,造成产品质量反馈。通过MOF系统得到目标合同电梯的参数,基于Excel的VBA程序,增加宏文件(Load MOF)对自动录入参数的功能进行VBA编程。设计者只需要点击LOAD MOF按钮,系统自动回利用中间input文件抓取MOF系统的电梯参数,在非标ODS中找到对应的电梯参数名称并赋值,从而实现从MOF系统电梯参数到非标设计系统的自动导入功能,如图4所示。

图4 电梯参数自动导入

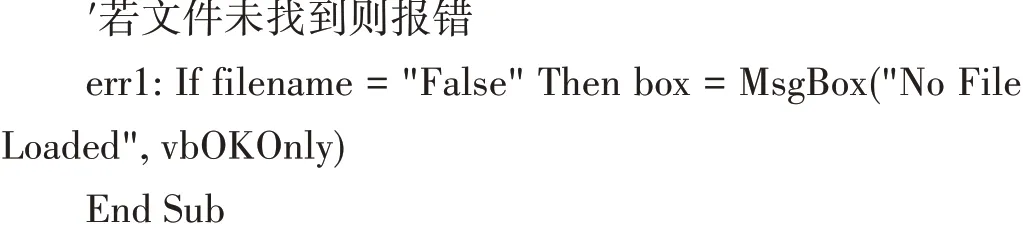

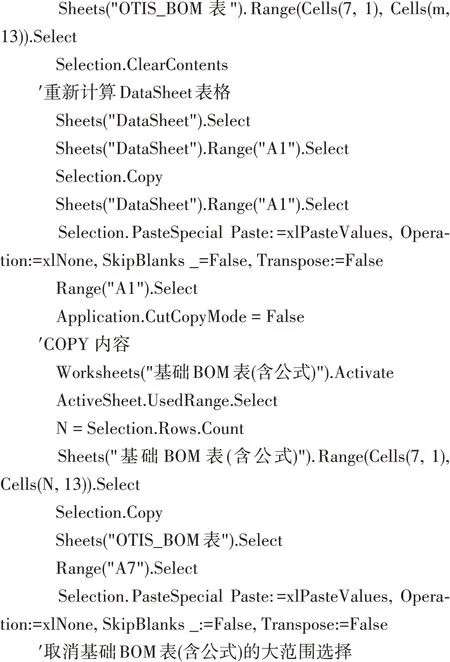

实现自动载入参数编程代码如下:

3.3 自动生成部件BOM的实现

系统的核心是开发基于Excel的VBA程序,增加宏文件Run,如图5所示,对设计规则进行运算与处理,实现参数化自动设计,生成适用于指导供应商生产的非标部件参数BOM。在生成最终部件参数BOM前,需要建立此部件的基础BOM,即该部件全部的参数BOM(以轿顶为例),根据电梯参数满足标准设计还是非标设计范围,来判定哪些部件非标处理。综合标准固定配置部件、标准参数化部件及非标设计部件(件号-合同号的命名形式),设计者只需要点击Run按钮,系统就会最终自动生成该部件的BOM,如图6所示。

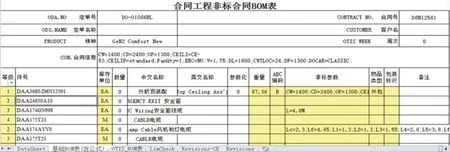

图5 基础BOM表

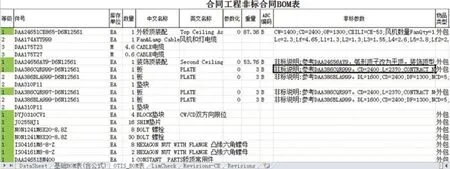

图6 部件BOM表

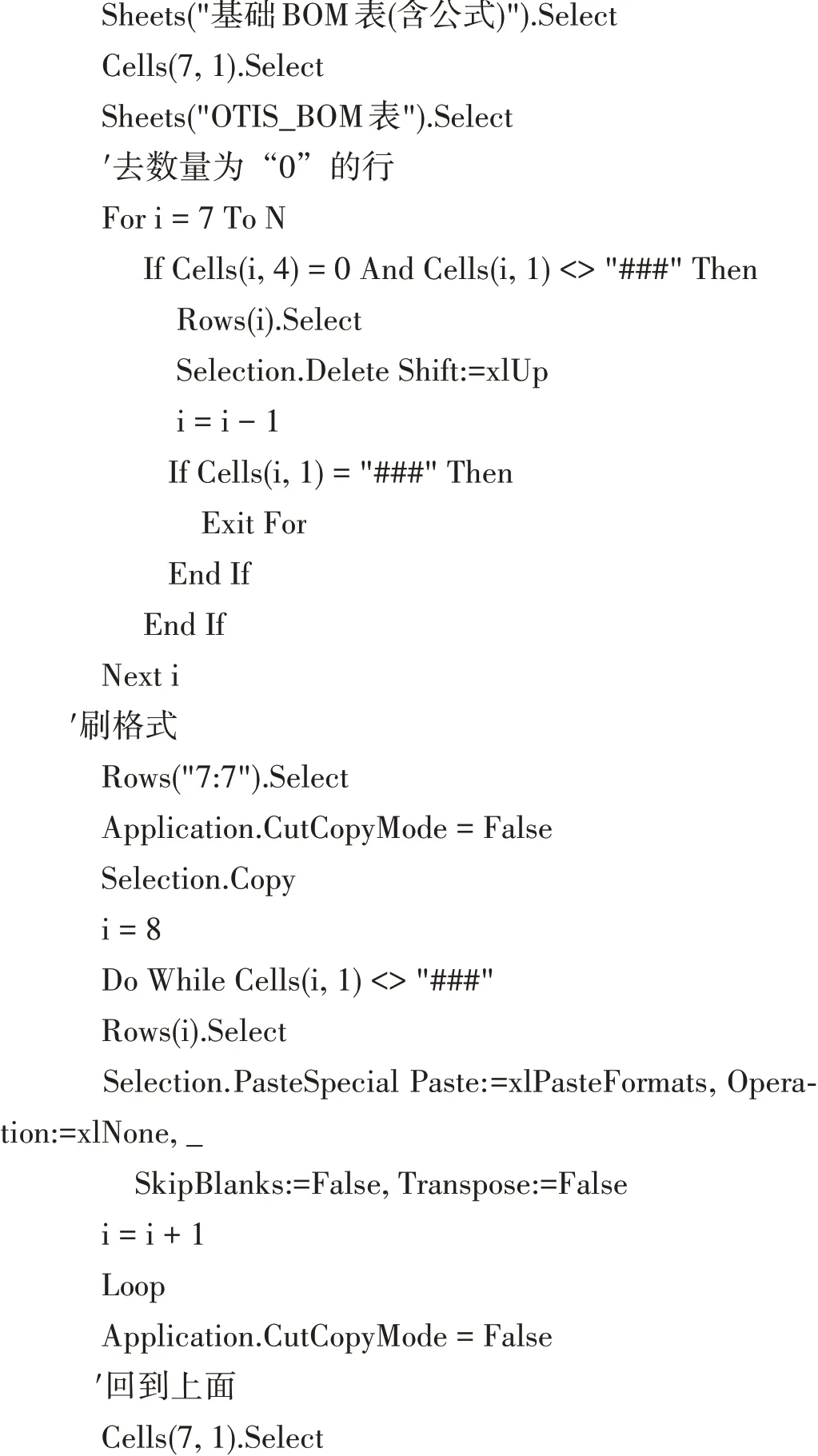

实现自动生成BOM清单的编程代码如下:

4 结束语

为应对非标需求的快速设计,减少人工非标设计的时间,降低由于人工处理的疏忽带来参数录入及部件BOM清单的错误风险,本文提出了一种结合标准产品配置设计、模块化技术与参数化设计技术的快速设计方案,并借助Excel平台结合VBA二次开发工具成功地构建了可自动载入电梯参数,自动生成非标电梯快速设计系统,实现了电梯的快速自动化设计。目前此系统已在公司实际合同中投入使用并已验证其正确性,其优越性明显,能有效提高设计效率,自动化程度高,提高公司产能,减少工作失误,易于维护,开发成本低,可方便在不同梯型中切换应用,为企业提供一种快速应对市场需求变化的设计思路。