适应超大坡道齿轨车辆用带式制动装置的研制*

沈铭乾,艾正武,毛金虎,王丽

(1.中车株洲电力机车有限公司,湖南株洲412001;2.轨道车辆制动技术湖南省工程实验室,湖南株洲412001)

0 引言

齿轨车辆通过齿轨轮与齿轨间的啮合传动,将制动力通过齿轨轮作用在齿轨上,不受轮轨黏着力的限制[1],实现列车在超大坡度上的安全运行。目前国外既有齿轨线路坡度覆盖120‰~480‰,而国内尚无载客运营的齿轨线路。根据瑞士铁路技术规范(AB-EBV)相关规定,齿轨车辆应具备两套相互独立的机械制动器,其中至少一套制动器为纯齿轨制动器[2]。随着国内山地轨道交通市场的发展需求,研制适应超大坡道齿轨车辆及其制动装备势在必行。

目前,国内城市轨道车辆多采用闸瓦制动和盘形制动两种,此类制动器均属轮轨制动,当制动力大于黏着力时,轮对将发生滑行,制动力将迅速下降[3]。受限于黏着力,上述基础制动装置无法满足超大坡道车辆的制动需求。

国内带式制动装置主要应用于船舶、港机等领域[4],带式制动装置包角大,制动力矩大,同样的制动轮直径时,带式为块式的2~2.5倍[5]。为获得较大制动力,结构往往十分庞大,无法适应轨道车辆走行部的狭小空间。

本文提供的适应超大坡道齿轨车辆用带式制动装置是一种纯齿轨制动器,其制动鼓与齿轨轮刚性连接,不受黏着力的限制。并通过采用一种复合式带结构,克服了制动力与走行部空间不足的问题,具有结构紧凑、制动包角大、制动效率高、摩擦面积大、易于维护等特点,为自主化齿轨车辆制动系统的研制提供了解决方案。

1 带式制动装置设计原理

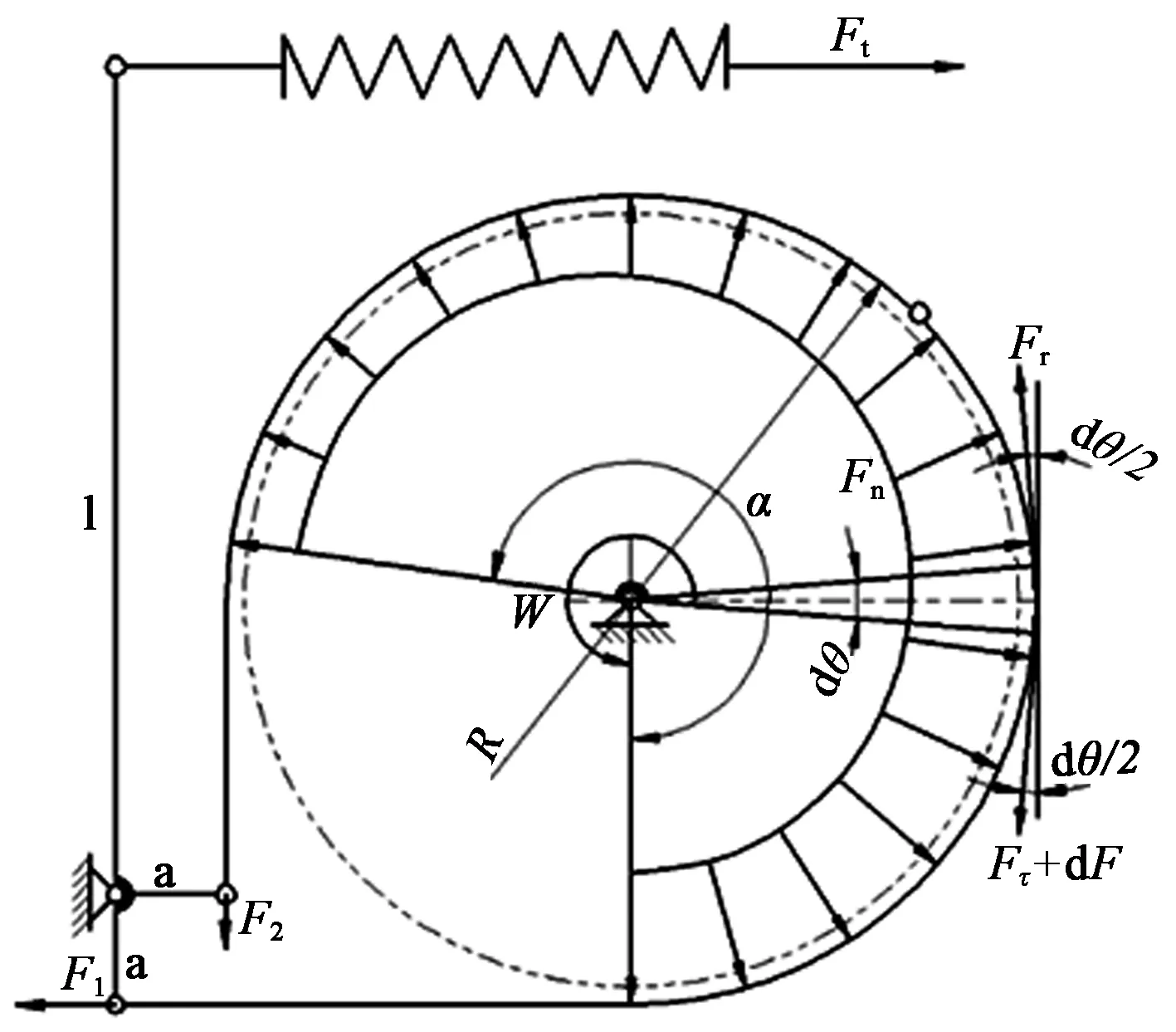

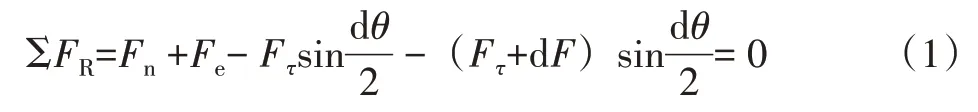

带式制动装置主要由4大部分构成:(1)动力源,由电磁线圈、气液动力元件或弹簧等提供;(2)制动力放大机构,包括制动杆及各铰接副;(3)缓解机构,包括缓解动力元件、杠杆臂及各铰接副;(4)摩擦副组成,包括制动带、闸片以及制动鼓等。制动时为了使制动带与制动鼓更好地贴合,制动带采用圆弧型薄壁挠性体,对制动带进行受力分析如图1所示。

图1 带式制动装置受力分析

1.1 挠性体摩擦原理

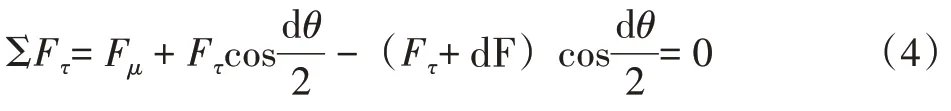

取制动带dθ单元体进行受力分析,其主要受到以下几个力:正压力Fn=PBR·dθ;摩擦力Fμ=μ·Fn;离心力Fe=mω²BR·dθ;切向的带拉力Fτ和Fτ+dF。其中,P为单位面积上的压力;B为带宽度;μ为摩擦因数;m为单位面积质量;ω为角速度;α为制动带包角。根据各向受力平衡可得:

径向受力平衡:

式(1)可简化为:

当ω恒定时,离心力Fe为常量,将式(2)微分后得:

切向受力平衡:

当dθ足够小时

代入参数,且当dθ足够小时,,式(4)可简化为:

联立式(3)和(5),可得:

将式(6)积分得:

制动力矩:

根据力矩平衡原理:

联立式(2)、(7)、(9),且当ω→0时,可得:

式(10)即为带传动挠性摩擦欧拉公式的推导,是带式制动装置设计的理论基础。

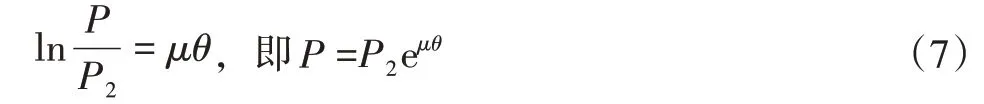

1.2 带式制动装置制动力计算

蓄能弹簧为整个装置的动力源,弹簧拉力Ft制动杆的放大作用到制动带上,产生制动带两端的制动力F1和F2,此时制动力F即为F1和F2的合力,制动力F产生的力矩T=F·R。

联立式(9)、(10)可得:

从图1受力分析可得:

其中,l为制动力放大力臂,a为阻力臂,η为传动效率,联立式(10)、(11),可以得:

设计时,根据整车制动力需求及分配原则,确定带式制动装置所需输出制动力,进而确定制动力矩及蓄能弹簧输出力值,为蓄能弹簧的设计提供依据。

2 带式制动装置结构及安装布置

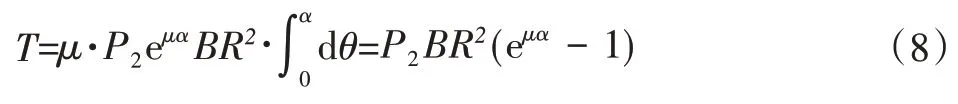

2.1 带式制动装置结构

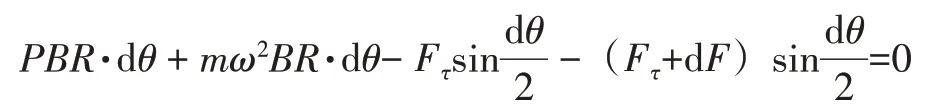

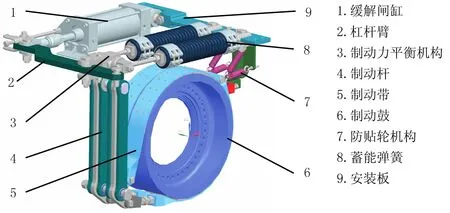

DSZD-A2型带式制动装置为被动式制动执行部件,其主要由以下几个部分构成:缓解闸缸、杠杆臂、制动力平衡机构、制动杆、制动带、制动鼓、防贴轮机构、蓄能弹簧及安装板等,如图2所示。带式制动装置能够满足车辆在不同方向上行驶的制动需求,车辆正常运行时,缓解闸缸处于充风状态,缓解风压根据蓄能弹簧组输出的拉力设定。当车辆在齿轨路段进行紧急制动、保持制动或停放制动时,排出缓解闸缸内压力空气,在蓄能弹簧组拉力作用下,制动力经制动杆的放大,使得制动带抱紧制动鼓,从而将制动力作用到齿轨轮及齿轨上。

图2 DSZD-A2型带式制动装置机构示意图

2.2 带式制动装置安装布置

适应超大坡道齿轨车辆用DSZD-A2型带式制动装置采用轴装斜对称布置的方式,安装在齿轨转向架的空心轴上,其中带式制动装置制动鼓与齿轨轮固定连接。制动力通过制动鼓传递到齿轨轮上,最终经齿轨轮将制动力作用到齿轨上,从而实现制动,如图3所示。带式制动装置作为齿轨列车安全制动装置,参与齿轨列车在超大坡道上列车的紧急制动、保持制动及停放制动。

图3 DSZD-A2型带式制动装置安装示意图

3 带式制动装置关键部件设计

3.1 复合式带结构设计

DSZD-A2型带式制动装置采用复合式带结构设计,其具备双制动带、双蓄能弹簧以及双制动杆。该设计优点在于:可以有效增大带式制动装置的制动包角,与传统的单制动带结构设计相比,能极大地提高制动效率,降低制动带及闸片的比压力[6],提高制动带的使用寿命,降低闸片的磨耗。

制动带比压力计算公式为:

式中:P为比压力;F为制动带张力;D为制动鼓直径;B为制动带宽度;[P]为许用比压力。

从式(2)、(14)可以看出,受限于比压力,制动鼓直径和制动力需满足一定的范围。现有带式制动器,为了获得较大制动力,通常采取增大制动鼓直径来满足比压力要求。但由于轨道车辆走行部空间极其有限,制动鼓直径受到限制。DSZD-A2型带式制动装置采用复合式带结构,通过设置复合式双制动带、双制动杆结构,增大了制动包角,克服了比压力的限制,满足了齿轨车辆在超大坡道上大制动力的需求。

此外,复合式带结构增加制动带的总宽度,但单根带的宽度控制在合理范围内,从而保证上闸制动带时能较好的贴合,同时满足散热的要求。

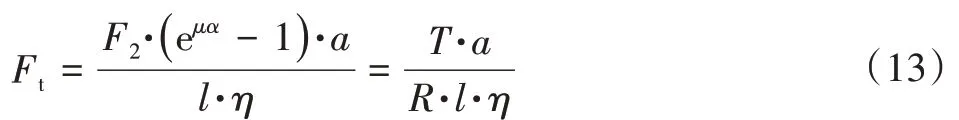

3.2 制动力平衡结构设计

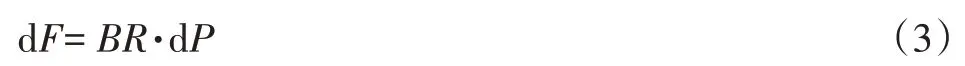

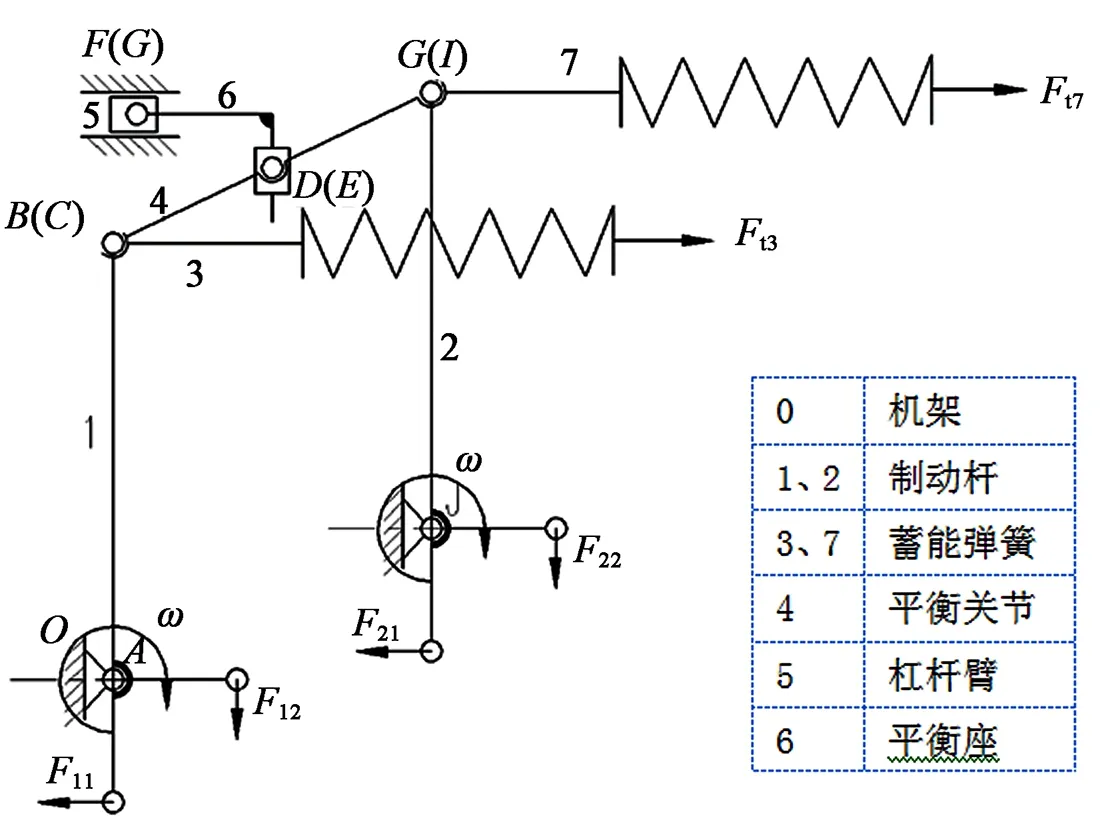

制动力平衡机构为空间铰接点,分别连接杠杆臂、蓄能弹簧组以及制动杆组,起主要作用是平衡制动力输出,以及保证缓解时闸片间隙均匀。对DSZD-A2型带式制动装置进行机构分析,建立如图4所示机构简图,其中杆6为平衡座,杆4为平衡关节,平衡关节可以绕D点转动以平衡蓄能弹簧3和蓄能弹簧7的弹簧拉力Ft3和Ft7。

图4 DSZD-A2型带式制动装置结构分析

对该机构进行自由度分析得:

从式(15)中可以看出,该机构具有一个自由度,即在蓄能弹簧3(7)的弹簧拉力的作用下制动杆2(8)绕点A(J)的转动。当蓄能弹簧3(7)的输出的弹簧拉力Ft3=Ft7时,平衡关节将保持平衡,带式制动装置具有稳定的运动。当Ft3-Ft7≠0时,机构将增加1个动力源,其力值为此时平衡关节将绕平衡座上的铰接点D转动直到Ft3=Ft7,从而实现两组弹簧输出的制动力保持一致。

3.3 制动鼓设计

DSZD-A2型带式制动装置用制动鼓通过螺栓固定在齿轨轮法兰上,齿轨轮和制动鼓通过轴承安装在空心轴上。制动鼓法兰面上的密封槽与齿轨轮法兰密封槽形成密闭空腔,空腔内注入润滑油,为轴承提供润滑。制动鼓摩擦面外圆设置有突出的轮缘,用以防止制动带轴向窜动脱出制动鼓。此外,制动鼓摩擦面上设有磨耗极限槽,用以指示制动极限磨耗量。

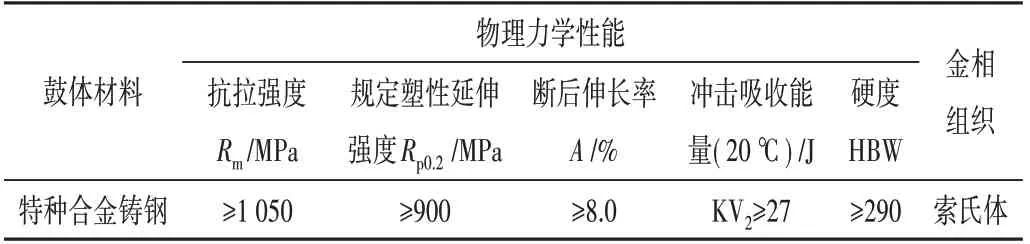

制动鼓采用特种合金铸钢,高温(600℃)下机械性能σb≥550 MPa,σ0.2≥435 MPa。鼓体材料、热处理后力学性能、金相组织应符合表1的要求。

表1 鼓体材料要求

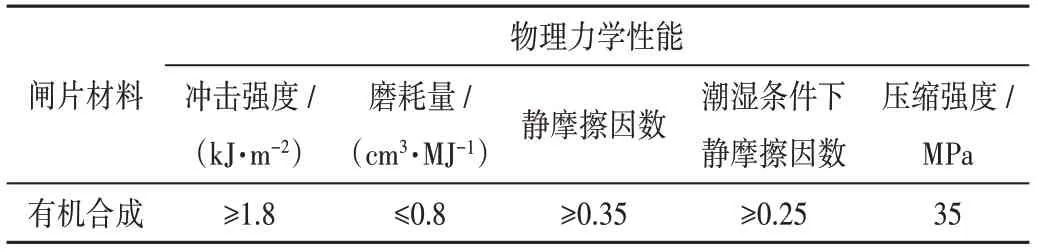

3.4 闸片设计

DSZD-A2型带式制动装置制动带由上下两个半副组成,闸片通过铆接方式固定在制动带上。闸片采用有机合成材质,闸片背面埋入钢丝网,以增强闸片的铆接强度。为最大程度的保障闸片与制动鼓的贴合,闸片为圆弧形结构,圆弧半径保持与制动鼓摩擦半径一致。

该型闸片为非标设计,最大磨耗量不超过3 mm,其最大工作热负荷温度不超过400℃[7]。其他物理力学性能参数如表2所示。

表2 带式制动用合成闸片物理力学性能参数

4 设计验证

4.1 制动性能验证

针对齿轨车用带式制动装置的结构特殊,搭建齿轨制动器动态试验平台,对DSZD-A2型带式制动装置开展多工况下的制动力/制动力矩试验,以充分验证其制动性能,试验平台如图5所示。

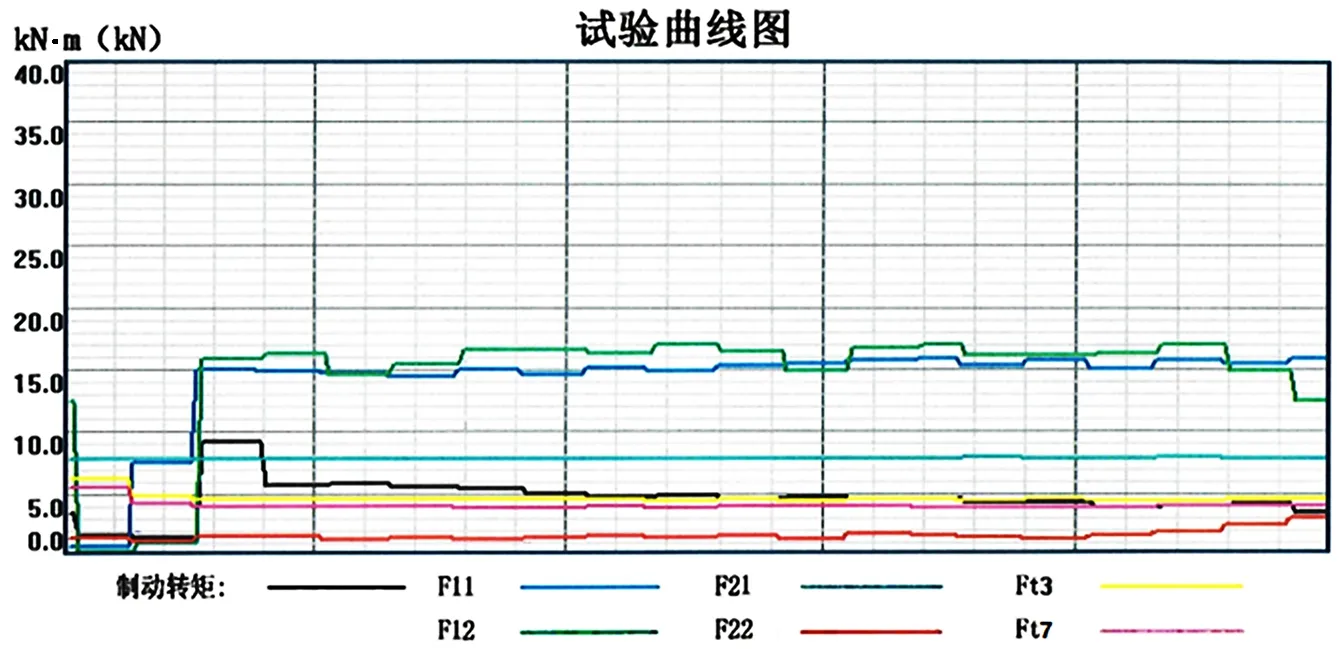

对带式制动装置开展制动力/力矩动态试验,其试验检测数据如表3所示,从表中数据可以看出:两组制动带两端制动力近似相等,两组蓄能弹簧输出拉力近似相等,符合制动力平衡机构设计要求,能实现力平衡调节功能。制动带两端制动力F1与F2的实测值符合带传动挠性摩擦欧拉公式(注:F1=F11+F21、F2=F12+F22),制动效率不小于85%。DSZD-A2型带式制动装置(制动力/力矩)动态试验曲线如图6所示。

图6 DSZD-A2型带式制动装置(制动力/力矩)动态试验曲线

4.2 热容量仿真计算

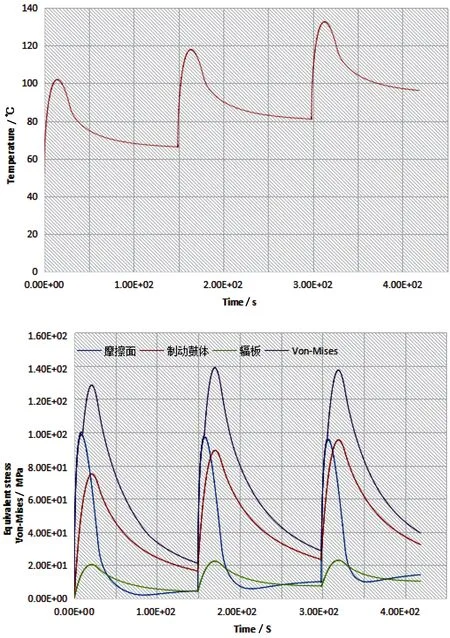

根据参考AB-EBV《瑞士联邦铁路规定实施细则》中相关规定,带式制动器的85%有效制动力的作用下,在前后相继两次制动中,必须能将:在AW0工况下,最大坡道上(下坡),以最高允许速度,安全可靠停车,而不会产生制动部件超热负荷。

特种合金铸钢制动鼓热容量满足列车在最大轴重为12 t,以初速度40 km/h速度,在250‰坡道上下坡,连续两次紧急制动,其最高温度为132℃,允许最高温度为550℃,最大应力为137 MPa,小于最大屈服极限435 MPa,均满足热负荷要求。

图7 40 km/h速度等级、250‰下坡,3次紧急制动鼓温度-应力时间曲线

5 结束语

本文针对齿轨车辆制动力需求大,现有轨道交通基础制动装置无法满足制动力要求,以及现有带式制动装置结构庞大无法适应齿轨车辆走行部狭小空间的问题,研制出的复合式带结构带式制动装置不受能源限制、安全可靠、结构紧凑、制动包角大、制动效率高及制动力矩大,有效解决了上述问题。并通过搭建齿轨制动器动态试验平台,开展了多工况下的制动力性能试验,试验数据表明该型带式制动装置制动效率大于85%,能够满足在超大坡道上的制动力需求。此外,通过热容量仿真计算,校核了250‰超大坡道上的热负荷能力,结果表明摩擦副热负荷能力能够适应齿轨车辆的运用需求。