装载机铰接转向机构转向性能分析*

洪 如,王 慈,曾祥波,洪荣华,陈静琼

(1.厦门华厦学院,厦门 361024;2.集美大学,厦门 361021;3.多码凯拔科技有限公司,广东深圳 518122;4.通茂电子有限公司,广东深圳 518109)

0 引言

轮式装载机是土方作业机械中的重要机械设备之一,其主要工作过程由工作装置的铲装作业和车辆的转向行驶操作组成,装载过程中有频繁的转向操作[1],因此转向性能对装载机的工作效率有比较大的影响。目前的轮式装载机的转向机构大都是采用铰接机构实现转向[2],铰接机构的转向性能还是很好的,铰接转向机构转向过程中[3],前、后驱动桥轴线总是交汇于一点,所以在转向过程中任意转向位置,转向车轮做纯滚动,没有滑动,所以转向阻力比较小[4];同时铰接转向机构的转弯半径小,有利于装载机在有限空间的作业。

轮式装载机的转向机构是通过中间铰接销轴把前车架、后车架两部分车架联接起来,再在前后车架左右两侧对称布置两个转向油缸[5],通过转向油缸与前车架、后车架的铰接,形成左右两个导杆机构,通过两个油缸的一左一右、一推一拉的作用力,对铰接销轴形成转矩,由此驱动装载机的转向动作,完成驱动轮式装载机的转向运动。

本文通过建立影响装载机铰接转向性能的参数指标[6],包括转向油泵压力、流量及转向油缸转向过程中的两边力臂大小及力臂差、油缸行程大小及行程差,力图减少油缸行程,增大油缸力臂,以期获得转向过程平稳,转向功率消耗少,利用MATLAB软件的优化工具箱优化程序对转向过程进行优化设计,得到综合转向性能最优的铰接转向机构的铰接点几何位置参数,为装载机铰接转向机构的改进设计及新产品的研发设计提供理论依据。

1 铰接装载机转向性能分析

铰接式装载机转向过程中,静态铰接转向阻力矩的计算公式如下[1]:

式中:Tz为静态转向阻力矩;G为轮式装载机前桥载荷;B为前车架车桥轮距;r为当量半径,r= 2/4b;b为前桥车轮轮胎宽度;μ为综合阻力系数,通常取μ=0.1~0.15。

由式(1)可知,轮式装载机静态铰接转向阻力矩基本恒定,与铰接转向角度无关。而油缸驱动的转向力矩由油缸输出力与力臂组成,所以在铰接转向过程当中,一定的转向阻力矩下,增大铰接转向力臂就等于降低液压系统所需压力,转向功率消耗就降低,所以第一个优化设计的目标就是使转向力臂在转向过程中较大,同时转向力臂的变化量要小,以使转向油缸输出驱动力矩稳定。

油缸驱动力矩由油缸压力与力臂组成,为了使油缸缸输出扭矩稳定,除油缸力臂变化量要小以外,还要使油缸有一个稳定且变化量最小的工作压力,这是第二个的优化设计目标。为使转向工作平稳,转向油泵的工作压力及流量也要尽量平稳,减少压力冲击及流量变化的脉动,因此使油缸的流量变化量最小也是一个优化目标。最后一个优化设计目标是铰接转向油缸的行程,由于轮式铰接转向装载机在工作过程中转向比较频繁,为了提高转向作业的效率,希望有一个比较小的铰接转向时间,因此要有一个比较小的油缸铰接转向行程;同时在一定的转向角速度下,转向油缸的直线运动速度是变化的,这就会引起液压油的非恒定流动,导致工作压力与流量的脉动,引起冲击;所以要使油缸的运动行程变化量最小,这也是一个优化目标。

2 铰接装载机转向机构的几何分析

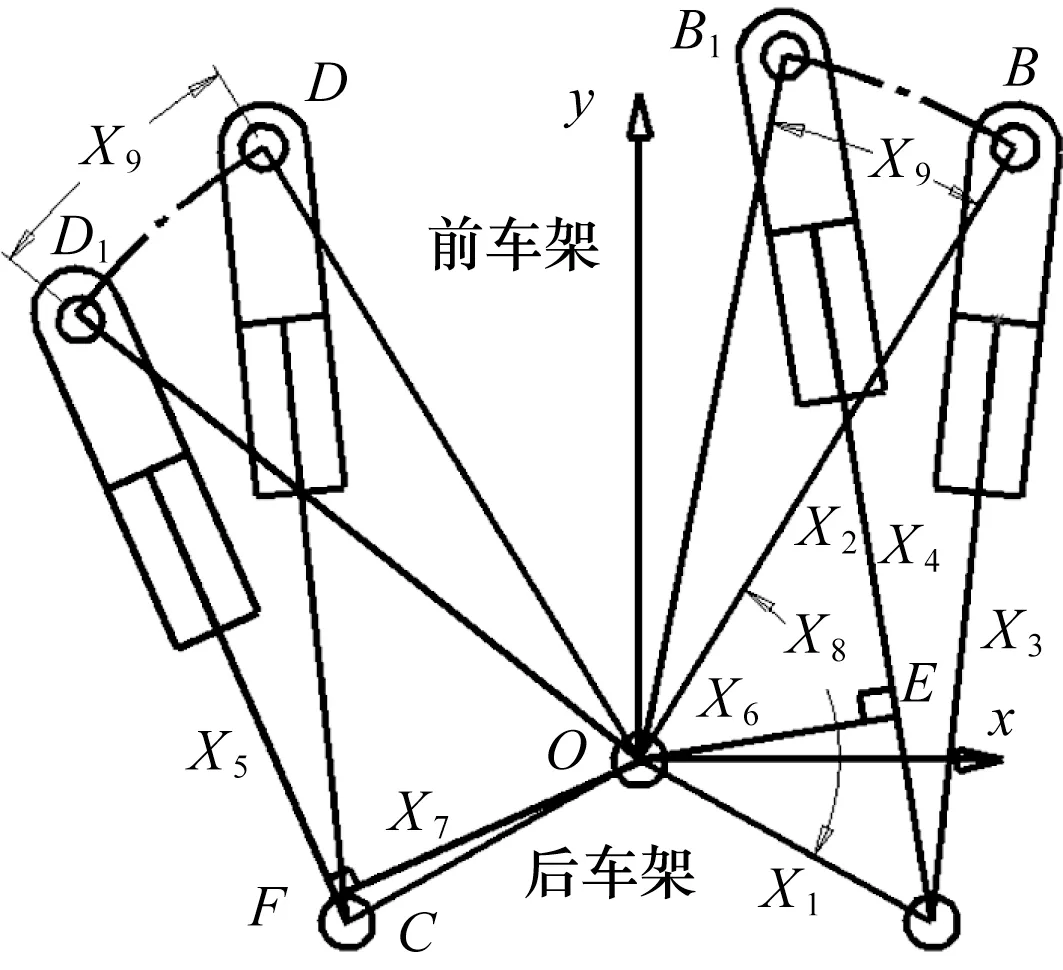

轮式铰接装载机的铰接转向机构如图1所示,点O为轮式铰接装载机前车架、后车架的铰接转向中心,A为右侧转向液压油缸与后铰接车架的铰接点,B为右侧转向液压油缸与前铰接车架的铰接点,C为左转向液压油缸与后铰接车架的铰接点,D为左转向液压油缸与前铰接车架的铰接点,A、C点在后铰接车架上,B、D点在前铰接车架上,如图所示,液压油缸铰接点A、B、C、D的位置为装载机初始保持直线行驶的位置点,此时装载机没有转向转向动作,在此位置铰接转向中心O与右侧转向油缸铰接点形成的初始角度为∠AOB=X8,AB为转向油缸初始长度X3,当向左侧转向时,驱动右侧液压油缸运动,使得右侧转向油缸AB的长度X3伸长,同时使得左侧转向油缸CD的长度X5减少,前铰接车架因此绕着铰接转向中心O以逆时针方向转过角度X9,前铰接车架上的转向液压油缸铰接点位置由位置点B转到位置点B1、同时位置点D转到位置点D1,由于前车架是一个整体,因此左右铰接油缸的转向角度相同,左右转向液压缸转到AB1、CD1的位置点,此时右侧转向油缸的长度由X3变化到X4,力臂X6=OE,左侧转向油缸的长度变化到X5=BD1,力 臂X7=OF,转向角度x9的取值范围是[-35°35°],为左右各转向35°。

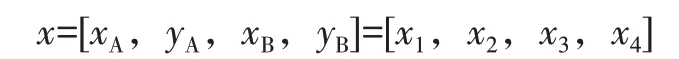

以装载机铰接转向中心O为原点,装载机保持直线行驶时的方向为y坐标方向,建立直角坐标系xoy,如图1所示,此时取铰接点A坐标为A(xA,yA),铰接点B坐标B(xB,yB),后铰接车架上铰接点OA长度为X1,前车架上铰接点OB长度为X2,油缸AB的长度为X3,设计变量x取铰接点A、B两点的坐标参数,即x=[xAyAxByB]。

对图1进行几何关系分析,可以得到以下关系:

图1 铰接转向机构转向过程

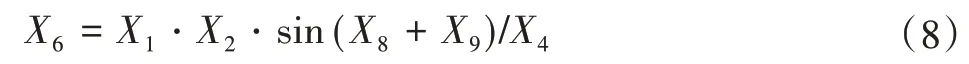

当前车架向左侧转向X9角度时,转向油缸的长度及力臂如下:

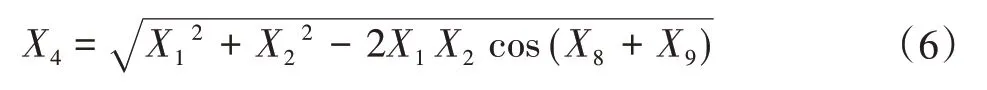

右侧油缸长度:

左侧油缸长度:

右侧油缸力臂长度:

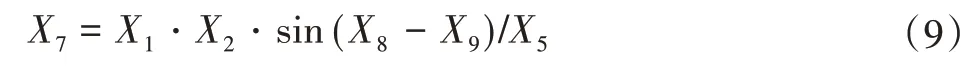

左侧油缸力臂长度:

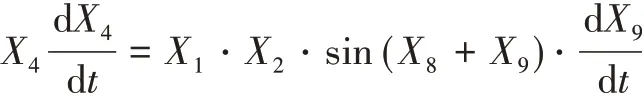

对式(6)求导,得到:

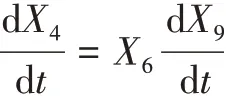

以式(8)代入后得到:

因此可以得出:

同理可得左侧转向油缸的收进运动线速度:

由式(10)~(11)可得,转向液压油缸的伸出运动线速度与转向力臂成正比关系,而转向力臂X6、X7的长度又随转向角度X9改变,当装载机左右两侧的铰接转向油缸的铰接力臂不等时,又将引起左右两侧转向油缸的伸缩速度不等,从而导致左右两侧铰接转向油缸的流量脉动,同时也会引起油缸压力的变化,使转向油缸运行不稳定。

因此,围绕着铰接转向式装载机的转向问题,力求能够做到输出力矩最大,液压泵的输出压力与流量稳定,同时油缸的运动速度较为稳定,力臂也较为稳定。

3 铰接转向装载机优化设计模型的建立

根据以上设计分析,可以建立以下的优化设计模型。

3.1 设计计算变量

以轮式铰接装载机铰接中心为原点,使装载机保持直线行驶的初始状态为基准建立直角坐标系,取铰接转向液压油缸与前车架、后车架铰接点A、B的位置坐标值为设计变量,向量化为以下设计参数x:

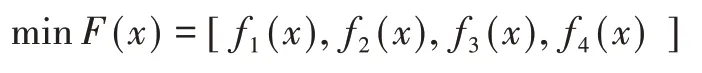

3.2 目标函数

建立4个目标函数和1个总目标函数,分别如下。

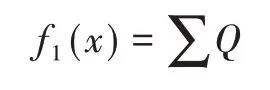

(1)左右转向油缸流量变化之和:

式中:Q为转向液压油缸流量。

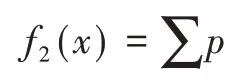

(2)左右转向油缸压力变化之和:

式中:p为转向液压油缸压力。

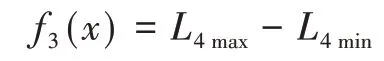

(3)转向油缸行程差:

(4)左右转向油缸力臂差之和:

(5)总目标函数为:

优化设计的目标是使4个设计目标函数达到最优化目标值。

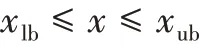

3.3 变量约束函数

为使优化运行的结果符合工程实际,需要设置如下的约束方程。

(1)根据几何结构要求,1个设计变量有2个上下几何边界约束:

式中:xlb、xub为优化设计变量的取值范围,要求按照机构不干涉运动的要求确定。

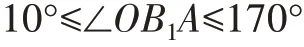

(2)约束机构运动的传动角,以保证机构传动性能良好:

式中:∠OB1A为右侧油缸转向机构的传动角。

(3)油缸的结构、行程限制,根据油缸的缸径确定油缸的最小安装距、行程,是保证油缸结构存在的条件:

式中:Lj为油缸最小结构尺寸。

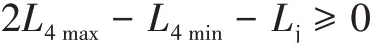

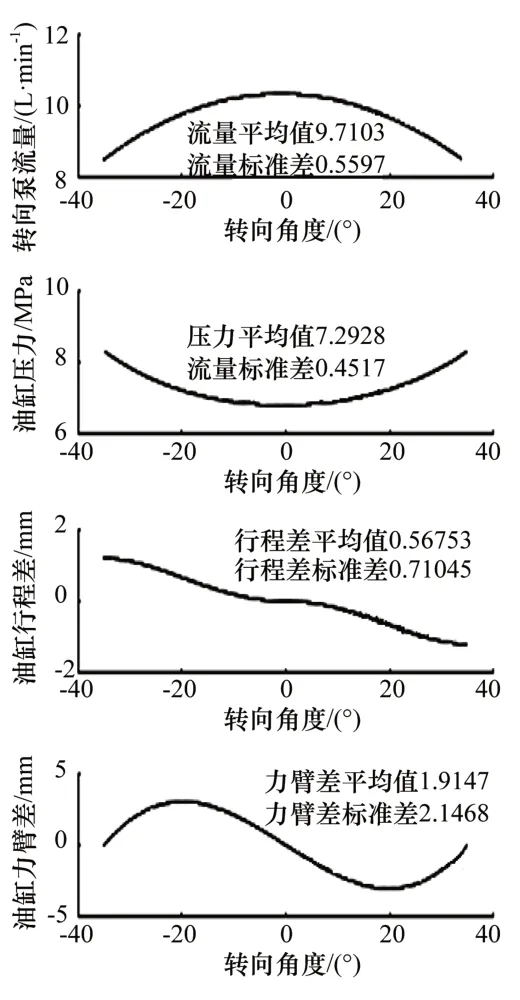

(4)转向油缸的伸缩比,为使转向油缸工作稳定,不至于失稳,要求转向油缸的伸缩比必须限制在1.3~1.65之间:

式中:L4min为右侧转向油缸最小安装尺寸;L4max为右侧转向油缸最大安装尺寸。

4 铰接转向优化程序及优化运行结果

利用数值计算软件MATLAB[2]的优化工具箱中的多目标优化设计函数:fgoalattain[3],可以建立起多目标优化设计程序,选取优化设计目标函数为:

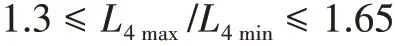

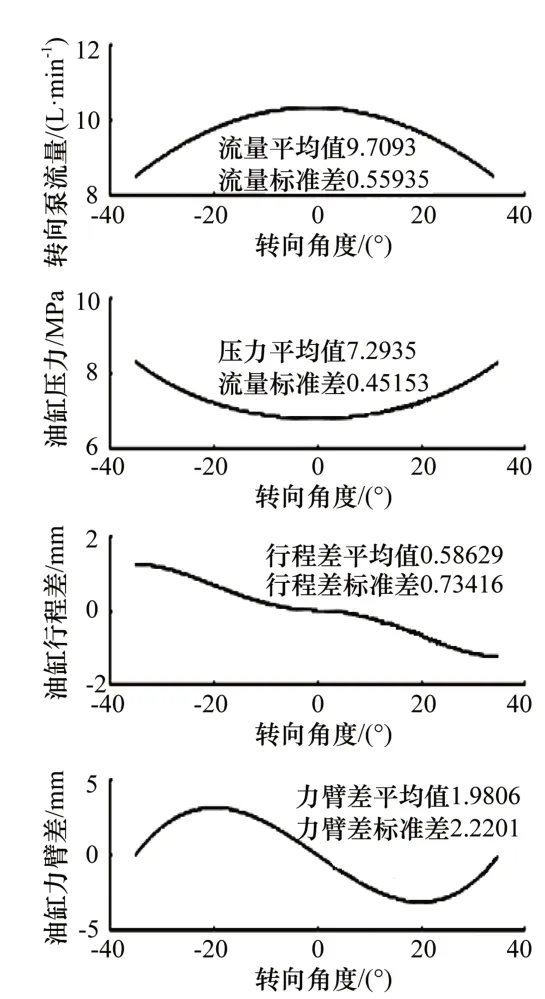

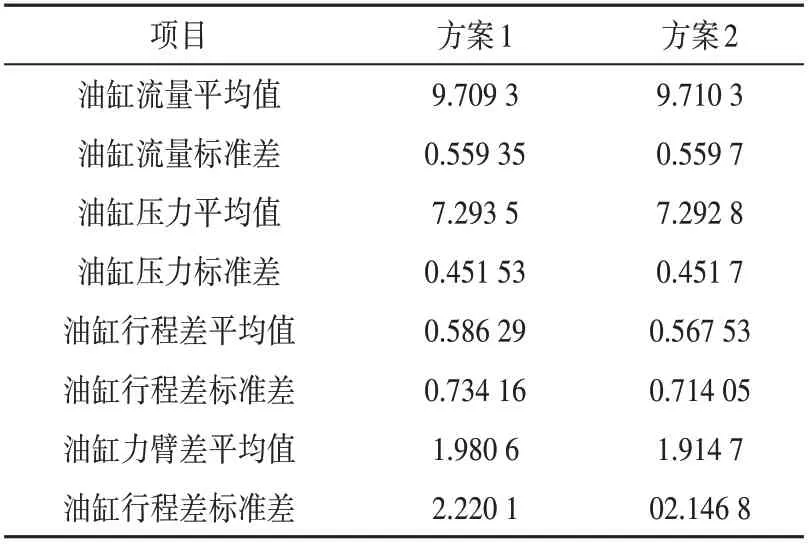

优化目标值设计了两种方案,以作对比:第一种设计方案,优先保证流量稳定,使转向油缸流量脉动小,工作稳定,选取目标值:goal=[80,100,80,100];第二种优化设计方案优先保证工作压力稳定,使铰接转向液压油缸的工作压力脉动小,取优化目标值:goal=[100,80,100,80]。两种方案的优化设计运行的结果,如表1和图2~3所示。两种方案的优化运行结果数值差别不大,油缸行程差与力臂差都比较小,同时脉动量也小,说明油缸的运动还是比较平稳;同时可以看到,采用不同的权重,可以得到的性能有点差别,这也有利于根据不同的性能要求的侧重点要求而有目的的选择。

图2 设计方案1

表1 两种设计方案比较

图3 设计方案2

以上优化设计计算的部分运行程序如下:

functionROTATEZL20

x0=[200-50300600];

lb=[120-100 220 250];

ub=[300 100 400 650];

opt=optimset('largescale', 'off', 'maxfunevals',15000,'maxiter',8000);

%goal=[100,80,100,80];

goal=[80,100,80,100];

weight=abs(goal);

[x,fval,attainfactor,exitflag,out]=fgoalattain(@ro⁃taobj,x0,goal,weight,[],[],[],[],lb,ub,@ro⁃tacon,opt,L,T)

方案1的运行结果如下:

x=153.2819-47.6984 329.3855 615.9308 设计参数结果数值

fval=679.6528 517.8389 552.4637 562.4806目标函数结果数值

方案2的运行结果如下:

x=150.7728-55.1629 366.1588 617.7958 设计参数结果数值

fval=679.7176 517.7913 552.5164 543.7741目标函数结果数值

5 结束语

为优化轮式铰接装载机的铰接转向性能,建立了轮式铰接装载机铰接转向性能参数的影响指标,包括转向油泵压力,转向油泵工作流量,铰接转向油缸在铰接转向过程中的力臂变化及两侧油缸的力臂差,铰接转向油缸在铰接转向过程中的行程变化及行程差;优化设计的目的就是要体现绿色设计的理念,就是减少功率消耗,转向平稳以及快速,达到了减少油缸行程,使得铰接转向具有合适的转向速度;同时可以看到转向油泵的流量以及压力变化都比较稳定且变化量小,转向油缸两侧的行程差和力臂差都比较小,因此转向过程是比较平稳的,达到了设计目的。