基于1DCNN-LSTM神经网络的Ti-48Al-2Cr-2Nb微铣削表面粗糙度预测*

王志勇 马 轩 杜金金

(①燕山大学机械工程学院,河北 秦皇岛 066004;②河北省重型智能制造装备技术创新中心,河北 秦皇岛 066004)

Ti-48Al-2Cr-2Nb作为一种新型优质的γ-TiAl基合金,因其具有低密度、高强度以及高温力学性能而在航空航天、医疗器械以及精密微小件制造领域具有重要应用前景[1-2]。目前对该新型材料的切削加工研究较少,微铣加工相关研究更是尚未开展,而表面粗糙度是衡量微铣加工表面质量的主要指标,因此对γ-TiAl基合金微铣加工表面粗糙度的预测具有重要意义。近些年来,诸多学者针对表面粗糙度的预测做了大量工作,Lu X H等[3]采用以切削参数为自变量,通过回归分析建立了表面粗糙度预测模型。Beruvides G等[4]利用微铣削过程中发出的振动信号,采用自适应神经模糊推理系统建立了表面粗糙度模型,获得了较高的拟合指标和较好的泛化能力。苏晓云等[5]采用改进的粒子群算法优化了BP网络隐含层节点选取,建立了表面粗糙度预测模型。谭芳芳等[6]提出了GA的信号特征识别和表面粗糙度预测的参数同步优化算法,建立了GA-WPT-ELM预测模型,获得了较高的预测精度。

目前对于表面粗糙度预测的建模主要是采用机器学习的方法。随着人工智能发展,深度学习使数据处理和结果预测更加高效和精确[7]。其长短期记忆(long short-term memory,LSTM)神经网络算法改善了传统循环神经网络(RNN)梯度消失的问题,为序列数据的预测提供了一种新的方法,近年来不少学者将其应用在解决切削领域的预测问题。Wang M W等[8]建立了长短期记忆模型,利用其解决积累效应的优势,实现了刀具磨损的预测。何彦等[9-10]提出了一种基于深层LSTM神经网络的刀具磨损阶段辨识模型,相比于传统机器学习方法可以更精确地反映刀具的磨损状态。Yang Q R等[11]提出了一种基于LSTM的铣刀状态识别方法,相比于BP神经网络算法和SVM算法,该方法具有较高的识别精度。

LSTM网络虽然解决了梯度消失的问题,但对于批量序列数据处理表现较差,导致模型在结果预测中精度较低。本文以Ti-48Al-2Cr-2Nb合金为研究对象,建立了基于一维卷积与长短期记忆(1DCNNLSTM)神经网络结合的微铣削表面粗糙度预测模型,用以解决批量序列数据处理、样本关键特征学习以及小样本数据的表面粗糙度预测精确问题。通过实例和实验,验证了1DCNN-LSTM预测模型对微铣表面粗糙度预测的有效性。

1 基于1DCNN-LSTM微铣削表面粗糙度预测模型

1.1 1DCNN-LSTM网络理论基础

1.1.1 长短期记忆(LSTM)

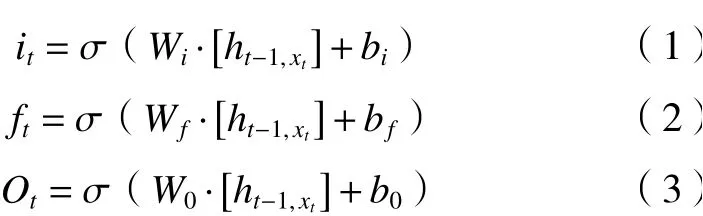

LSTM神经网络相比于传统RNN,其核心思想为在每个记忆单元中引入“三个门”,利用3个门对单元状态进行交互,改变单元状态所承担的信息,由此实现在神经元内部有选择的决定信息的去留。目前应用最广泛的LSTM网络结构如图1所示。

图1 LSTM网络结构

如图1,LSTM网络的“三个门”分别为:输入门it决定新信息的去留;输出门Ot决定信息的输出程度;遗忘门ft决定原有信息状态的去留。其数学表述如下:

式中:σ为Sigmoid激活函数,输出区间为0~1;ht-1为上一时刻的输入;xt为当前时刻的输入;W、b分别为3个门所对应的权重系数、偏置项。

LSTM网络通过3个门控结构,减少了网络层数和缩短了序列长度,有效解决了梯度消失问题,实现了对序列数据的预测[12]。但由于LSTM网络自身存在的批量序列数据处理较差的缺陷,为此本文引入1DCNN网络结构弥补该不足。

1.1.2 一维卷积神经网络(1DCNN)

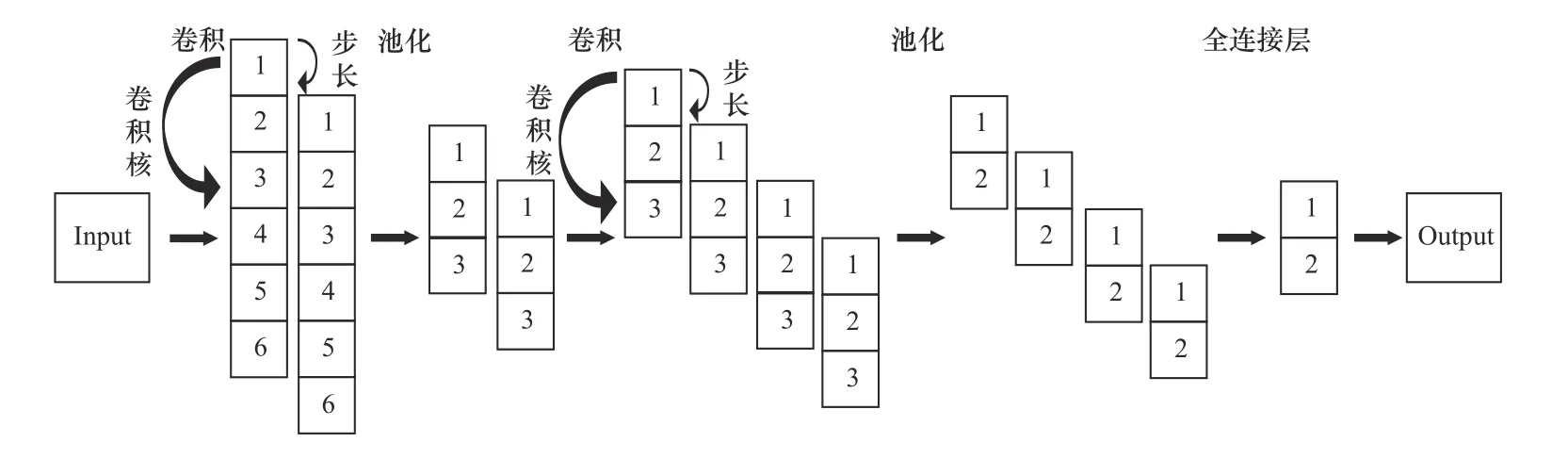

卷积神经网络(convolutional neural network,CNN)是深度学习领域应用最完善的算法之一,分为一维、二维和三维。其中1DCNN擅长处理序列数据,因此本文选择1DCNN网络进行数据处理,结构如图2所示。

如图2,将序列数据输入到1DCNN中进行初步特征提取,有效提取到高级特征组成的子序列,去除干扰信息后作为LSTM层的输入节点。同时该网络具有直接识别数据中局部简单模式的能力,并将其应用到更高级别的网络上,形成更复杂的网络模式。

图2 1DCNN卷积层的结构

1.2 1DCNN-LSTM网络模型构建

1.2.1 模型构建

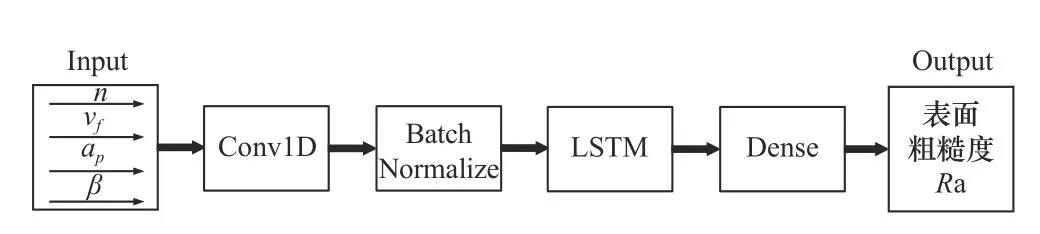

基于1DCNN层数据处理和LSTM层数据预测的能力,建立了1DCNN-LSTM表面粗糙度预测模型。其结构如图3所示,包括一维卷积层、Batch-Normalize层、LSTM层和全连接层。

图3 1DCNN-LSTM表面粗糙度预测模型结构

该模型以1DCNN层进行数据处理,避免样本过拟合,降低模型计算成本,以LSTM层进行结果预测,实现模型的长期和短期记忆,有效学习到关键数据特征并基于小样本数据实现表面粗糙度较高精度预测。1DCNN-LSTM预测模型首先将铣削实验中获取的数据集作为预测模型的输入节点,经1DCNN层对数据进行初步特征提取,获得高级特征组成的短序列,经Batch-Normalize层将数据批标准化。其次将高级特征组成的短序列作为LSTM层的输入节点,进行数据关键特征的提取分析,经全连接层进行数据特征处理,最终获得表面粗糙度的预测结果。

1.2.2 模型参数确定和数据预处理

表面粗糙度的影响因素较多,主要有主轴转速n、进给速度vf、轴向进给深度ap和微铣刀螺旋角β,此4种参数与表面粗糙度之间存在复杂的非线性关系。因此,在预测模型框架建立的基础上,通过参数选择优化预测模型,具体步骤如下:

(1)输入层、输出层。以n、vf、ap和β这4个铣削参数作为预测模型的输入节点,表面粗糙度Ra作为预测模型的输出节点。

(2)隐藏层。隐藏层在网络架构中具有关键作用,该模型一维卷积层的过滤器数量(filters)为1,卷积核(kernel_size)大小为3,步长(stride)为1,填充(padding)为1。LSTM层节点为2,全连接层节点为2。

(3)学习率。为调整合适的学习率参数,避免越过最优解或模型陷入局部最优解,通过不断测试调整,采用Adam算法模型,最终选择学习率参数为0.001。

(4)数据预处理。本数据集中,将每组实验的n、vf、ap和β构成一组输入参数,输出参数为每组的微铣削表面粗糙度,输入参数和输出参数构成一组样本数据。

对样本数据进行预处理的目的是让各维度数据特征归一化到同一取值区间,使得模型训练效果更好、泛化能力更强。为此本文中将所有输入数据标准化到[0, 1],标准化公式为

式中:xi为 原始数据;ximin为原始数据中的最小值;ximax为 原始数据中的最大值;yi为标准化后的值,且yi∈[0,1]。

在数据预处理后,可将数据作为输入层节点,进行Ra的预测。

2 实例分析

2.1 实验条件与方案分析

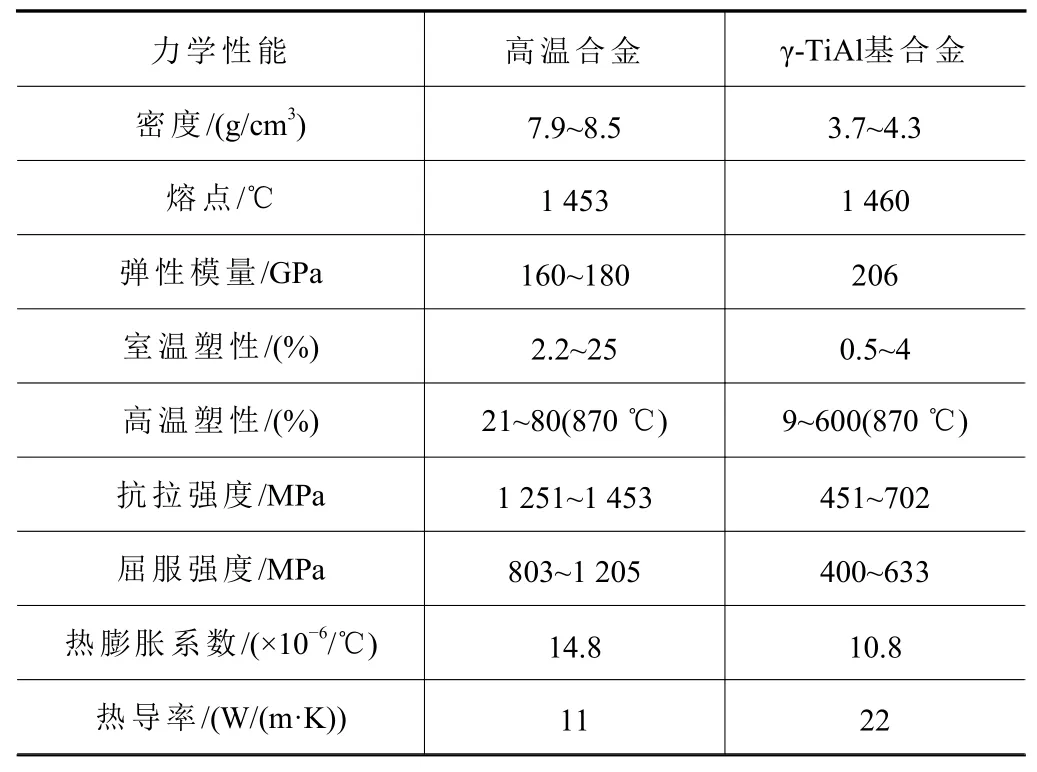

试验材质为Ti-48Al-2Cr-2Nb,外形为圆饼形,直径为43.0 mm,厚度为4.0 mm,该材料具有密度小、弹性模量大及热导率高等优点,其力学参数如表1所示,较目前广泛应用的镍基高温合金Inconel718更有优势。

表1 高温合金与γ-TiAl基合金力学性能对比

试验切削设备为日本Nano Wave公司的MTS5R三轴精密数控微铣床(主轴最高转速为80 000 r/min,最高进给速度为3 000 mm/min,三轴行程分别为50/50/30 mm),如图4所示。刀具选用日进工具(NS TOOL)的双刃平底硬质合金微立铣刀,涂层材料为TiAlN,直径为0.8 mm。加工方式为平面槽铣,用Form Talysurf i60型粗糙度轮廓仪对加工后的表面粗糙度进行测量。为准确测量微铣削表面粗糙度,在切削稳定阶段,取微槽底3个位置(如图5所示)分别至少测量3次取均值作为表面粗糙度值,图5为在LEXT(OLS3100)奥林巴斯激光共焦显微镜下观测到的加工工件表面形貌。

图4 MTS5R型精密数控微铣床

图5 微沟槽底面加工形貌

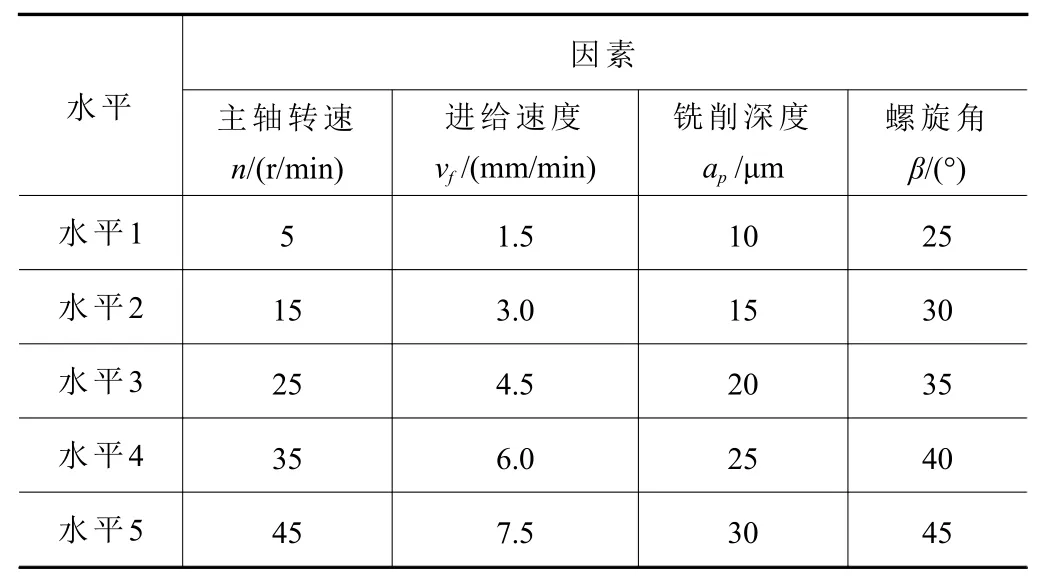

在微槽铣削实验中,本文主要考虑主轴转速n、进给速度vf、铣削深度ap和微铣刀螺旋角β对表面粗糙度的影响。为在较少实验次数下充分考虑以上四因素对表面粗糙度的影响规律,进行四因素五水平正交实验,参数如表2所示。

表2 微槽铣削正交参数因素水平表

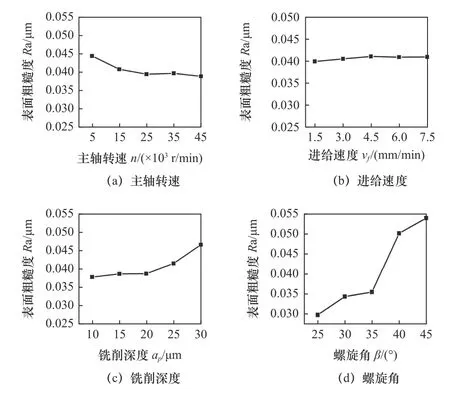

采用极差分析法对实验结果进行处理得到各因素与表面粗糙度Ra的关系曲线如图6所示。

图6 各试验因素与表面粗糙度Ra值的关系曲线

由图可见,微铣刀螺旋角和铣削深度对表面粗糙度影响接近,表面粗糙度随其值的增大而增大,且铣刀螺旋角对表面粗糙度影响最为显著;表面粗糙度随主轴转速的增大而减小;而进给速度的影响并不显著,为此可采取略大的进给速度以提高切削速率。

2.2 1DCNN-LSTM模型预测与结果分析

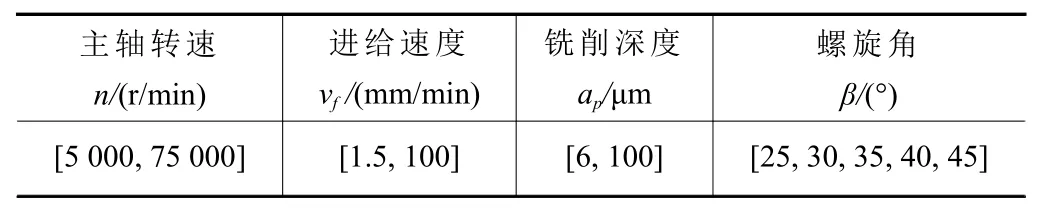

为得到准确可信的批量训练数据集,再做139组随机实验,由此可获得164组训练数据集。结合设备和材料切削特性等因素下,随机实验的切削参数主要范围如表3所示。

表3 切削参数范围

为使模型训练更加均衡,在训练前将数据集随机分布,然后将标准化处理的数据集输入到模型中开始进行训练。选择epochs为5 000次,在每个epoch的训练过程中,所有训练数据集都将被训练过一次,网络自动计算批量损失相对于权重的梯度,并相应地更新权重。

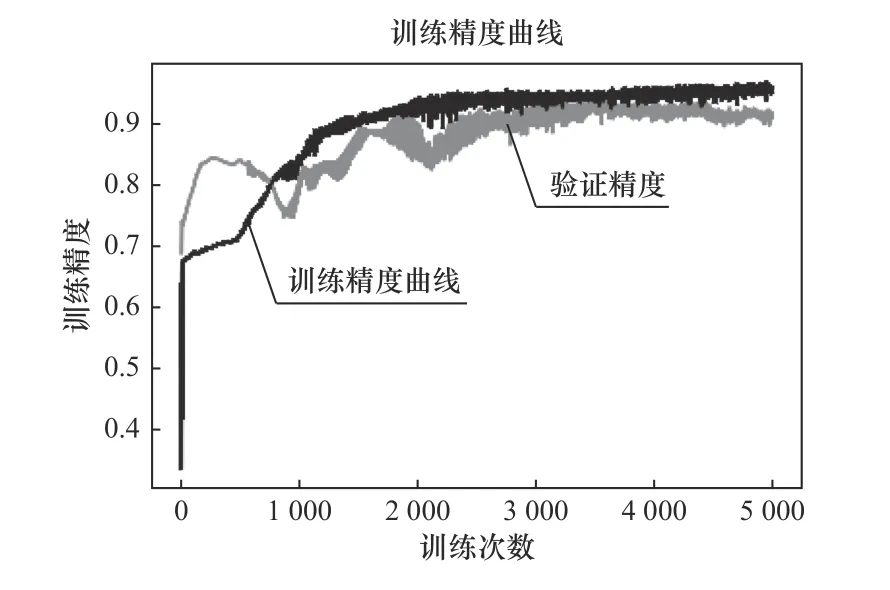

将164组数据集划分为两组,其中150组为训练集,剩余14组为验证集,1DCNN-LSTM模型训练过程如图7所示。由图可以看出,当训练轮次达到3 000次时训练精度已达到95%左右,验证精度达到91%左右,表明精度较高,训练轮次在3 000次至5 000次时训练过程已很稳定,满足Ti-48Al-2Cr-2Nb合金微铣削表面粗糙度预测要求。

图7 1DCNN-LSTM表面粗糙度预测模型训练过程

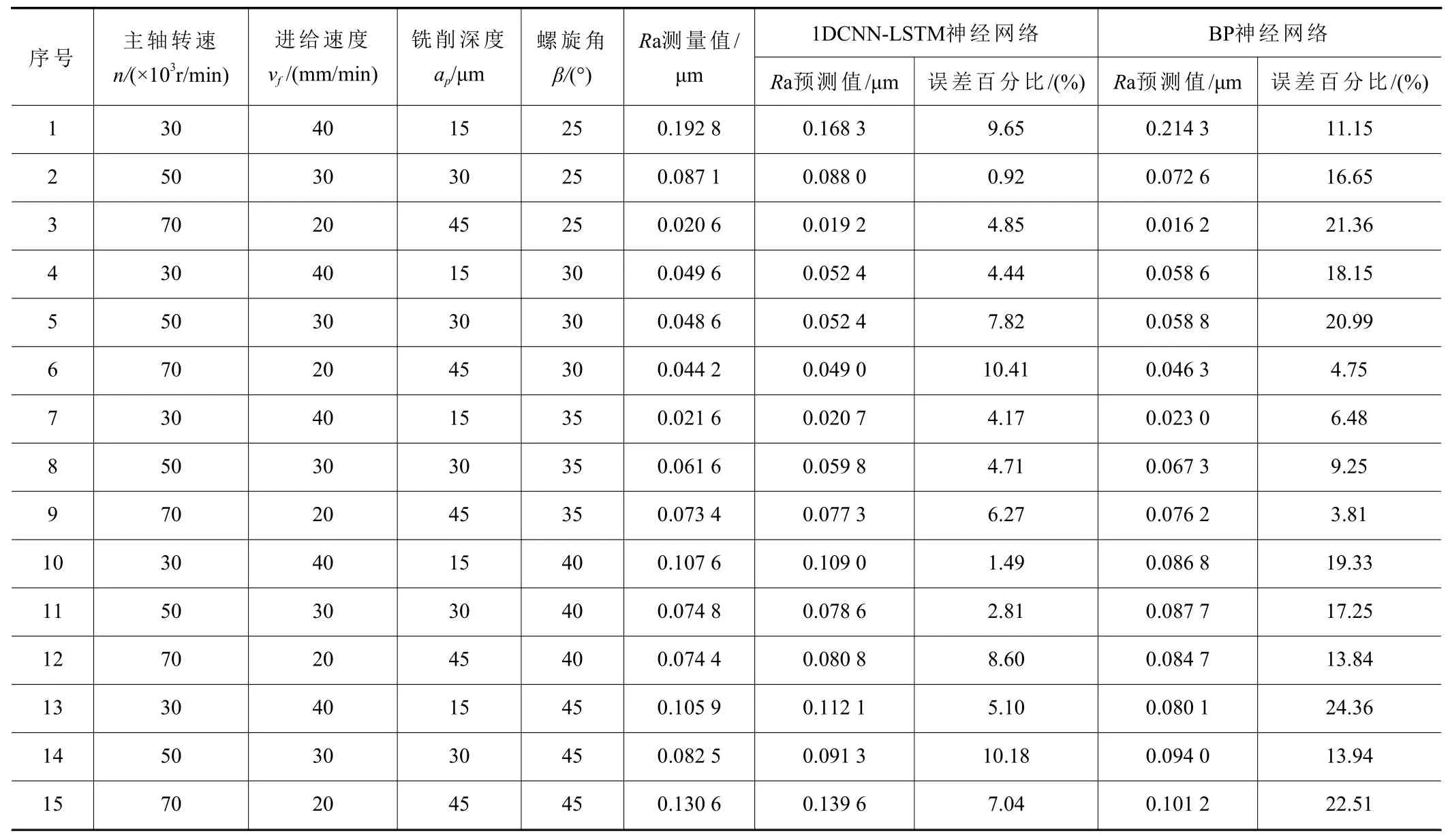

为验证1DCNN-LSTM表面粗糙度预测模型的精确度,设计了15组实验参数进行测试,将实验数据归一化后分别输入到1DCNN-LSTM神经网络、BP神经网络两种预测模型中,得到如表4的表面粗糙度预测结果。

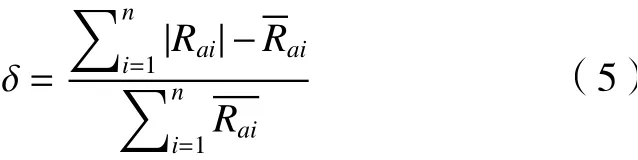

如表4所示,为比较两模型的预测精度,采用平均相对预测误差作为评价指标,公式如下:

表4 表面粗糙度预测结果

式中:δ为平均相对预测误差;Rai为各模型预测值;为铣削试验测量值。

通过评价指标得出,1DCNN-LSTM模型 δ为5.90%,而BP模型 δ为14.92%,1DCNN-LSTM模型评估效果远高于BP模型。表明1DCNN层自适应提取的样本特征相比于人为提取特征更能反映出该网络层高效的数据处理能力,且高级特征组成的短序列样本对于LSTM层的数据提取分析有效提高了预测精度。基于此,由1DCNN-LSTM网络建立的表面粗糙度预测模型能够准确地针对不同微铣参数下的Ti-48Al-2Cr-2Nb的工件表面粗糙度进行预测,充分证明该预测模型可应用性强、预测精度高。根据以上结果可得出该模型满足表面粗糙度的精准预测要求。

3 结语

通过对Ti-48Al-2Cr-2Nb进行微铣试验,研究微细铣削γ-TiAl基合金表面粗糙度与切削参数之间的关系,得出如下结论:

(1)影响Ti-48Al-2Cr-2Nb微铣削表面粗糙度的因素由大到小依次为微铣刀螺旋角、铣削深度、主轴转速和进给速度。选用较小螺旋角的微铣刀和小的铣削深度能有效降低微槽底表面粗糙度;进给速度对加工表面粗糙度影响不大,为提高效率可选用较大的进给速度。

(2)提出了一种1DCNN-LSTM深度神经网络预测模型,通过1DCNN层自适应网络有效提取出具有高级特征组成的短序列,解决了网络对于批量序列数据处理问题;其次将高级特征组成的短序列作为LSTM层的输入节点,充分发挥了该层对于样本关键特征的学习。将数据处理和样本关键特征学习相结合,实现了小样本数据预测模型的精准性。

(3)基于1DCNN-LSTM神经网络表面粗糙度预测模型,对Ti-48Al-2Cr-2Nb微铣削表面粗糙度进行预测, 结果显示平均预测精度为94.1%,证明了该模型在预测精度上具有的显著优势。且该模型具有计算代价小、预测精度高的特点,为表面粗糙度的预测提供了一种新的方法。