合金元素Sn对刹车盘铸件组织性能的影响*

(江苏恒立液压股份有限公司常州铸造分公司,江苏 常州 213164)

近年来,随着我国经济和科学技术的快速发展,我国高速铁路得到了跨越式的发展。高速铁路最突出的优势就是安全性,所以对关键铸铁件的质量提出了更高的要求。其中,刹车盘铸件作为高铁的制动系统,关键的安全零部件,质量要求高,不允许存在任何缩松缺陷,且须有良好的组织、抗拉强度和硬度等性能。由于铸件的组织和力学性能很大程度上取决于铁水的化学成分,因此,通过铁水成分的调整可以为改善铸件产品组织和性能提供基础保障[1-3]。

合金元素Sn是影响刹车盘铸件组织和力学性能的重要元素[4-5],需要采用恰当的添加量来获得刹车盘铸件产品所需要的最优组织和性能。为此,本研究通过铸造获得了不同添加量的合金元素Sn的刹车盘铸件,研究了合金元素Sn对铸件组织和性能的影响,并确定Sn的最佳添加量。

1 产品结构、产品化学成分及性能

1.1 产品结构

刹车盘铸件结构示意图如图1所示,主要由刹车盘本体a和50个散热筋b两部分组成。刹车盘本体外直径600 mm,刹车盘本体壁厚25 mm,铸件重量约60 kg。

图1 刹车盘铸件结构示意图

1.2 化学成分

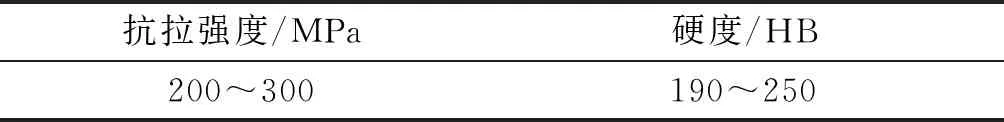

刹车盘材料为HT250,化学成分和力学性能如表1和表2所示。

表1 刹车盘铸件化学成分要求w(%)

表2 刹车盘铸件力学性能要求

2 试验方法

通过一定炉料配比,然后通过改变合金元素Sn的添加量,制备不同含量Sn的高铁刹车盘试样,试验条件和方法如下:试验用原料为生铁、废钢和旧铁,将一定比例的炉料烘干处理后,放入容量为1 t的 FS60/6T型ABP中频无芯感应试验电炉中进行熔炼,熔炼完成后采用FOX 15型KW SLS 全自动浇注机进行浇注,包内孕育采用加入量0.43%的硅钡孕育剂,随流采用加入量0.15%的硅锶锆孕育剂,分别浇注6种不同Sn含量的高铁刹车盘铸件,浇注温度(1440±10) ℃,冷却到300 ℃后开箱,待铸件冷至室温后进行表面清理。其中采用斯派克直读光谱仪检测铸件化学成分。

在刹车盘摩擦面截取试块,制成金相、硬度和拉伸试棒。采用HXD-1000TMC光学显微镜观察石墨形状和大小;用DDL300型电子万能试验机测试抗拉强度。采用HB-3000型布氏硬度试验机进行硬度测试,压头为φ10的钢球,每个试样测试5个点,取平均值。

3 试验结果

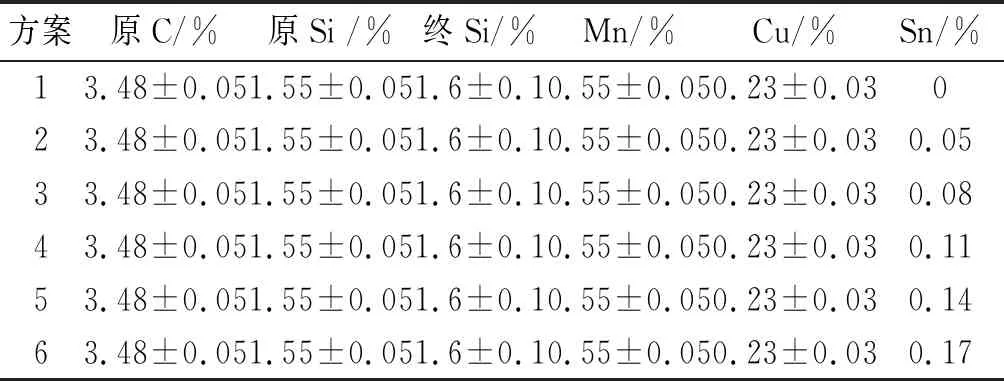

试验采用同一炉铁水进行浇注,通过在浇注包中添加不同比例的小Sn块来获得所需的Sn量,具体试验方案见表3。

表3 刹车盘熔炼工艺参数

3.1 合金元素Sn对刹车盘铸件组织的影响

图2为不同Sn含量的刹车盘铸件的石墨形态。由图2(a)为Sn的添加量为0的石墨形态,石墨形态为呈片状石墨(A型);图2(b)为Sn的添加量为0.08%的石墨形态,石墨形态没有明显的变化;图2(c)为Sn的添加量为0.11%的石墨形态,石墨形态未发生变化,但是石墨形态细小;当Sn继续增加时,石墨形态除了A型石墨外,且出现了少量的D型石墨,如图2(d)所示。主要原因是由于Sn含量的不断增加,对碳的扩散起阻碍作用[6]。表4为不同Sn含量的刹车盘铸件金相组织。

图2 不同Sn含量刹车盘铸件的石墨形态

3.2 合金元素Sn对刹车盘铸件硬度的影响

图3为合金元素Sn对刹车盘铸件硬度的影响。由图3可见,随着Sn含量的升高,刹车盘铸件的硬度总体呈逐渐升高趋势;当Sn加入量从0.05%到0.11%时,铸件的硬度从202 HB上升到224 HB,相对值提高9.8%;当Sn加入量从0.11%到0.17%时,

表4 刹车盘的金相组织

铸件的硬度从224 HB上升到243 HB,相对值提高7.8%。此外,从图中可以看出,当Sn含量小于0.02%时,刹车盘铸件的硬度不满足铸件性能的要求。

图3 Sn含量对刹车盘铸件硬度的影响

3.3 合金元素Sn对刹车盘铸件抗拉强度的影响

图4为Sn对刹车盘铸件抗拉强度的影响。从图4可见,Sn含量在0%~0.11%时,刹车盘铸件的抗拉强度逐渐增加,刹车盘铸件的抗拉强度从180 MPa提高到282 MPa;当Sn含量在0.11%~0.17%时,刹车盘铸件的抗拉强度逐渐减小,刹车盘铸件的抗拉强度从282 MPa降低到264 MPa;Sn为0.11%时铸件抗拉强度达到峰值,为282 MPa。此外,从图中可以看出,当Sn含量小于0.03%时,抗拉强度不符合刹车盘铸件性能要求。刹车盘抗拉强度之所以可以在一定范围内随着Sn含量的增加而增加,是由于Sn可以在一定程度上促进和细化珠光体的作用,此外还可以细化和强化共晶团。

4 结论

1)Sn在0%~0.17%范围时,随着Sn含量的升高,对铸件的石墨形态无明显影响。

图4 Sn含量对刹车盘铸件抗拉强度的影响

2)Sn在0%~0.17%范围时,随Sn含量的增加,硬度逐渐升高,硬度从184 HB上升至243 HB。Sn含量小于0.02%时,刹车盘铸件的硬度不满足铸件性能要求。

3)Sn在0%~0.17%范围时,刹车盘铸件的抗拉强度随着Sn含量的增加呈先升高后下降趋势,当Sn含量为0.11%时,刹车盘铸件的抗拉强度达到最大值,为282 MPa。

4)Sn含量的最佳添加量为0.11%。