一种直线弹性推力负载加载设备的设计与分析*

(贵州航天林泉电机有限公司,贵州 贵阳 550081)

0 引言

随着全电概念的不断推进,机载和运载火箭的液压系统电动化替代工作正如火如荼。电动直线推杆的推力需求和频响要求越来越高。对于电动直线推杆的负载能力测试的要求也越来越高。在测试过程中需要对系统的响应特性、滞环和跟踪特性进行记录、判断。为了实现系统测试的自动化,设计制造了一种利用高刚度弹簧提供负载推力、高精度光栅传感器进行位移信息采集、高精度推拉传感器进行负载幅值实时检测的直线推力弹性负载测试设备。通过通用采集卡对位移、推力曲线与系统给定波形进行采集,并将各路信号汇集在测控上位机界面,进行判读,并计算出关键指标。试验结果表明:该设备实现了自动测试功能,负载特性更加接近系统实际需要,降低了测量过程中的误差,提高了测试效率,同时避免了当前伺服加载试验台对产品带来的危害[1-4]。

1 负载特性分析及当前测试存在的问题

1.1 负载特性分析

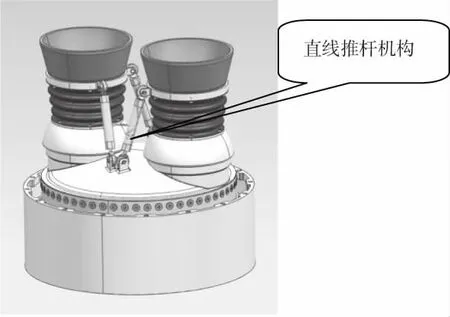

电动直线推杆的能力测试主要是对其输出特性对实际驱动的外部负载特性的覆盖性进行测试和能力判断。因此,对负载特性的精确把控可以使电动直线推杆的设计更加精巧,结构更加优化,对负载特性的适应性更加优良,从而大大提高系统效能。负载测试的覆盖性取决于加载设备与用户负载特性的一致性。飞机襟翼受到气流的影响产生的负载特性和火箭发动机喷管(图1)受到燃气流的作用产生的负载特性类似,均为带有一定阻尼的弹性负载特性。

图1 喷管伺服机构的位置

1.2 当前测试方案存在的问题

当前对于旋转方式输出的机电设备的负载能力测试,通常采用力矩杆获取弹性特性负载,而且为纯弹性负载特性,而负载的阻尼特性往往未能附加进去,使得测试过程无法模拟真实系统中产生的震颤,测试覆盖性不够。对于电动直线推杆来说,通常采用力矩杆转换,将力矩杆的旋转弹性负载转换为直线弹性负载考核模式,同样存在上述问题。由于力矩杆利用材料的弹性特性,随着大负载测试的需要,通过增大力矩杆的体积提高扭矩,会使得力矩杆外表面产生过大线性位移,发生塑性变形,因此,随着大功率伺服系统发展,测量直线推力和行程的增大,通过力矩杆的加载检测方式已经无法适应。

随着伺服系统的发展,近年来,舵机类产品的测试,出现了采用更高频响的伺服系统加载的测试方式,通过推力闭环和上位机软件规划,获得更加精确的不同类型的负载特性输出模型,但是研制更高频响、更大推力的测试设备相比于舵机本身的研制,显得更加困难,需要更高的成本,而且由于系统的复杂化,在系统读取数据,做出运动判断的闭环过程中存在着滞后性,往往无法适应被测系统瞬时加速度而产生冲击载荷,导致设备在加速瞬间受到巨大的冲击载荷,根据测试情况来看,这个负载远超过产品本身所能承受的破坏负载,从而导致产品受损。

2 测试设备工作原理和结构设计

2.1 测试设备工作原理

本测试设备为弹性被动式加载方式,通过压缩弹簧产生推力负载,加载平台采用导轨支撑,在连接杆处设置丝杠止转装置和阻尼装置,从而获得附加阻尼推力。通过设置在测试设备传动环节上的力传感器、位移传感器,精确测量被测系统输出的推力和直线位移。

测试设备工作原理图如图2所示,通过上位机测试平台发送控制器运行指令,控制被测系统运行,通过加载平台对被测系统进行加载,连接在加载平台上的传感器实时将被测系统的执行结果向上位机系统反馈。通过多通道采集模块,对给定信号、被测系统执行情况和末端实际运行情况进行数据采集,集中反映在上位机采集界面。系统对采集到的波形进行计算、判读,并自动生成测试报告。

图2 系统测试原理图

图3 上位机检测平台及 数据采集界面

上位机采用基于Labview软件图形化编程环境开发的上位机系统,可将被测系统运动过程中加载平台上力传感器和位移传感器信号进行采集,与发送的控制信号同屏显示,便于对比,通过计算评估系统的跟随特性、响应特性,同时生成测试报告,实现自动测试。上位机采集界面如图3所示。

上位机检测平台与各系统参数接口采用通用VGA接口。

2.2 加载平台结构设计

加载平台结构如图4所示。由平台、阻尼设置装置、推拉力传感器、加载杆、直线导轨、拉力调节装置、推力调节装置和光栅传感器构成。调节阻尼设置装置,增大或减小系统加载的摩擦力值;调节推力调节装置,增大或减小弹性负载最大值范围。被测系统直线推杆通过两端铰链与加载平台连接,通过上位机采集界面将推拉力传感器数据和光栅传感器数据绘制成时间轴曲线,并生成检测报告。

图4 加载平台结构图

3 试验测试情况

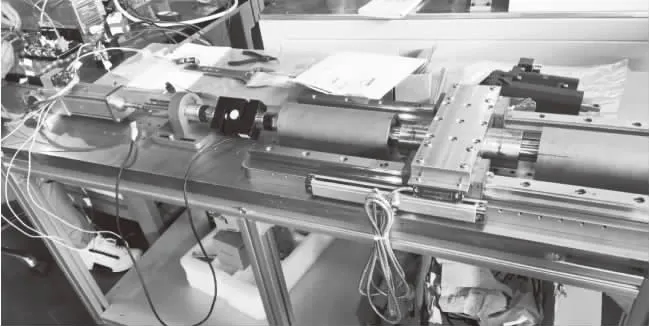

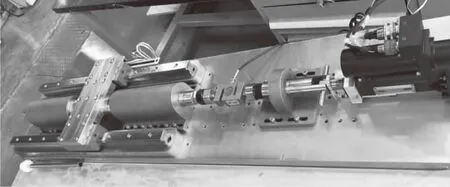

负载设备完成了三项在制产品的系统测试,图5所示为ZL-47一体化交流伺服电机组件测试实物图;图6所示为J55ST-XDZ01-CJ交流伺服电机组件测试实物图。

图5 ZL-47一体化交流伺服电机组件测试实物图

图6 J55ST-XDZ01-CJ交流伺服电机组件测试实物图

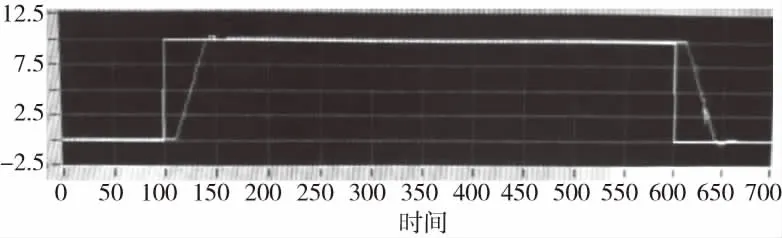

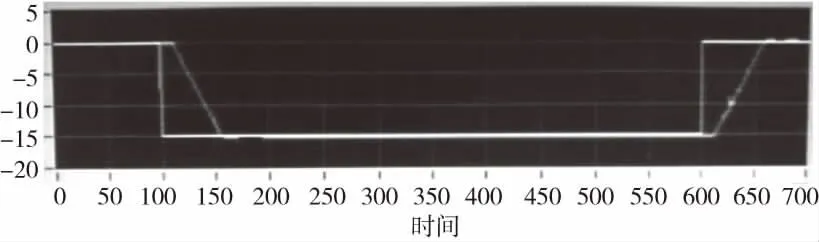

先后有多重类似直线位移输出形式的产品在本系统上完成了阶跃响应测试、频率扫描测试和滞环测试(图7-图9),测试结果采用曲线实时显示,对数据的判读以及图标的自动保存,与传统的测试方法相比,杜绝了人工判读测试人员主管因素的影响,使测试变得方便,测试效率大幅度提高。两种产品在平台上完成了80 h连续寿命试验,产品在试验过程中通过负载实时反馈数据可以看到,在高频工作过程中,过载冲击不超过1.5%,对产品本身不会造成任何过载损伤,而且又能够准确反映出负载的特性。

图7 ZL-47一体化交流伺服电机组件10 mm阶跃响应特性测试

图8 J55ST-XDZ01-CJ交流伺服电机组件15 mm阶跃响应特性测试

图9 ZL-47一体化交流伺服电机组件±2 mm幅值20Hz扫频测试

4 结束语

本文从工程实际出发,分析了大推力直线推杆的负载特性以及主流测试方法存在的问题。通过对加载台的工作原理的分析和加载方式的选取,设计一种直线形式的弹性推力加载测试平台,更加准确的模拟实际负载状况。在实际产品的测试过程中检验并验证了测试方式的可行性。采用该设备进行产品检测、试验,实现了测试自动化,减少操作人员,提高检测的精度和准确性,提高了试验的效率。