316H 奥氏体不锈钢大厚板对接埋弧自动焊

张秀海

埋弧焊在熔敷金属重量份额中约占20%,广泛应用于船舶、桥梁、压力容器等的生产中。近年来,尽管新焊接方法不断出现,但埋弧焊始终未受影响,工艺人员通过研究,将埋弧焊应用于600 MW、1 000 MW 超超临界锅炉用316H 不锈钢的焊接;Shao 等人采用窄间隙埋弧焊接方法,结合多层多道技术,制造出先进的9Cr 和CrMoV 异种焊接接头[1];在内置有腐蚀介质的高温抗氧化石化容器设备中的316H 奥氏体不锈钢焊接多采用埋弧焊焊接[2];核电装备的内壁堆焊层采用埋弧不锈钢带极堆焊,核电安全端的异种金属焊接采用丝极埋弧自动焊接;随着技术进步,埋弧自动焊接方法越来越多地应用在厚壁不锈钢容器的制造中。

在某大型核电装备制造中,最初确定采用氩弧焊和手工电弧焊焊接,由于该装备许多焊接构件的厚度达40~80 mm,焊接量巨大;由于构件拼接焊位置均为平焊位,如果采用埋弧自动焊能够提高焊接效率,保证焊接质量,优化焊接资源,降低制造成本。经过研究,最终决定采用拼接埋弧焊焊接工艺和焊接材料。

1 埋弧焊的工艺特点

用埋弧自动焊焊接奥氏体不锈钢时,由于奥氏体导热性差,易造成热影响区过热,晶粒粗大,敏化区间增大,对焊缝组织和耐腐蚀性产生一定影响。奥氏体不锈钢埋弧焊接技术在部分核电项目的压力容器制造中效果良好,如CENTER 项目、民核接管安全端的焊接等。

埋弧自动焊焊接工艺的要点:

(1) 奥氏体导热系数小,电阻大,焊丝熔化快,所以要尽可能采用较小的电流、较高的焊接速度。

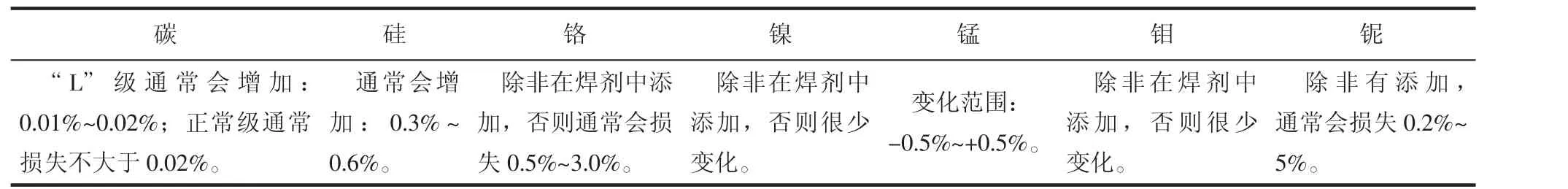

(2) 焊接材料含有易氧化的合金元素,必须选用合适的电压和焊接材料,通过合理控制焊接过程,保证焊缝化学成分的稳定;ASME 标准第二卷C 篇焊条焊丝及填充金属SFA-5.9《不锈钢光焊丝和填充丝标准》指南中表A1 列出埋弧焊时合金元素的变化情况(见表1)。

表1 埋弧焊时合金元素变化

(3) 严格控制层温≤100 ℃。

由不锈钢物理特性可知,采用过大焊接规范会使焊接件产生较大变形,以及较大的焊接残余应力,易促进热裂纹的生成。因此,不锈钢埋弧焊接时应尽可能降低热输入量。

笔者在研制快堆用316H 埋弧焊不锈钢焊接材料时,充分考虑316H 奥氏体不锈钢的焊接特点,同时考虑焊接接头强度、高温长时性能、耐晶间腐蚀性能,从焊缝合金系统进行良好匹配,同时在保证焊缝质量(主要是满足探伤要求) 的前提下,合理调整焊接电流、焊接电压和焊接速度,控制焊接热输入,经过评定,确保焊缝热影响区保持较高的冲击韧性。

2 焊接材料

分析现有316H 不锈钢及其所用埋弧焊焊丝,可知Cr、Mn、Si、C 等合金元素含量高,且为易氧化烧损元素,当焊接规范发生波动时,合金氧化情况也会发生波动。因此,埋弧焊焊接时应保持焊接工艺参数基本不变,此外,焊接材料应有良好的工艺性,以保持焊接过程稳定。

2.1 埋弧自动焊焊接工艺确定

在研究焊接材料时,应尽可能减小焊接电流、电压,提高焊接速度,以便降低热输入量。因此,焊剂采用优质高纯的大理石、氧化镁、三氧化二铝作为造渣剂,辅以大量氟化钙作为脱氢剂,通过添加硅铁、金属铬等平衡合金元素的烧损。经过配方调整试验、工艺规范试验,最终确定经典工艺规范(见表2),以及焊剂适用焊接规范(见表3),在此工艺参数下焊接,焊接过程稳定,焊剂的焊接工艺性良好(见图1)。

图1 厚板拼接埋弧焊焊接实例

表2 典型工艺规范试验及结果

表3 埋弧焊适用工艺规范参数

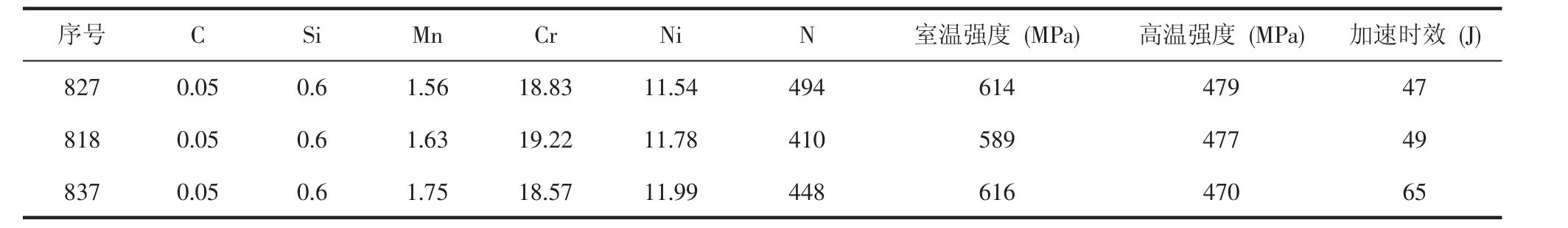

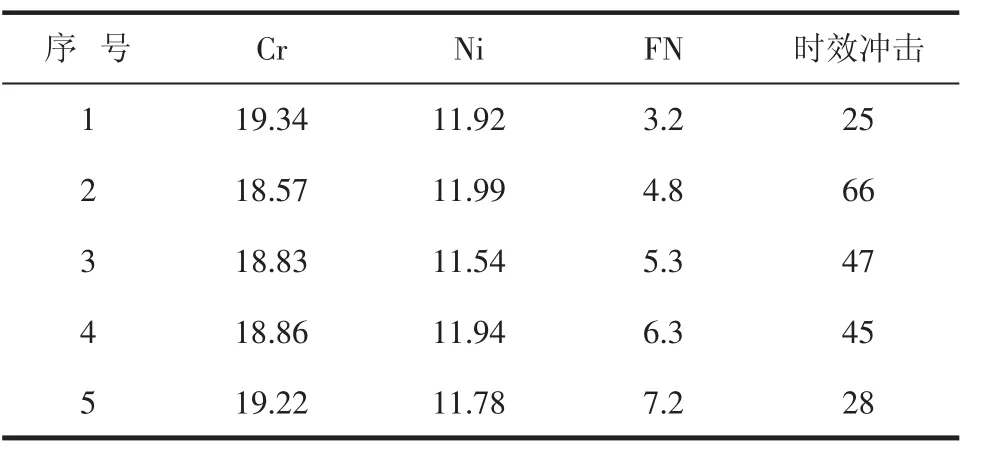

2.2 焊缝成分控制

通过埋弧焊焊缝成分调整试验,笔者初步掌握316H 不锈钢焊缝力学性能影响规律,本文分析的重点是主要合金元素与高温强度和加速时效冲击性能的关系。在其他主要合金元素基本稳定时,随着硅含量的增加,高温强度有轻微下降趋势(见表4);在奥氏体不锈钢中加入一定的硅有助于改善耐腐蚀性,但是硅是促进铁素体形成元素,在调整焊缝中硅元素时必须注意。在其他主要合金元素基本稳定时,随着锰的增加,各项性能变化趋势并不明显(见表5);锰元素是非常弱的奥氏体形成元素,有一定的固溶作用,能稳定奥氏体,对焊缝的时效性能的影响较明显。在其他主要合金元素基本稳定时,随着碳的增加,室温、高温强度变化趋势并不明显,时效冲击有轻微降低(见表6);碳作为不锈钢中必然存在的元素,对保持高温强度具有较明显的作用,但是容易使焊缝韧性恶化。铁素体含量变化对时效后室温冲击影响明显(见表7),316H不锈钢的主要组织为奥氏体,引入适量的铁素体可以提高焊缝的抗热裂纹能力,改善焊缝耐晶间腐蚀能力,但是铁素体属于硬脆组织,可能对加速时效性能产生不利影响,所以需要确定铁素体含量的较佳点,使焊缝拥有较好的综合力学性能。

表4 焊条熔敷金属化学成分及基本性能 (wt.%)

表5 焊条熔敷金属化学成分及基本性能 (wt.%)

表6 焊条熔敷金属化学成分及基本性能 (wt.%)

表7 熔敷金属铁素体含量与时效冲击

2.3 氢含量的控制

在奥氏体焊缝中氢存在于面心立方晶格的间隙中,几乎没有发现扩散氢,奥氏体焊缝极少发生氢致危害。因此,一般的奥氏体不锈钢焊接时并没有提出氢含量的控制要求,如三代核电用奥氏体不锈钢焊接材料的氢含量均≥10 ppm。

本文所述核电装备的运行环境温度很高,考虑到高温时氢的活动、聚集对焊缝产生不良影响,设计方提出氢含量≤5 ppm。

鉴于氢在奥氏体不锈钢熔敷金属中的溶解度较高,必须合理匹配焊丝和焊剂,尽量减少焊缝熔敷金属中的氢。

首先,采用优质高纯的大理石、氧化镁、三氧化二铝作为造渣剂,以氟化钙作为脱氢剂,通过添加硅铁、金属铬等以平衡合金元素的烧损,通过氟化物联合硅氧化物脱氢。

焊剂中的含氟、硅化合物与硅合金的精细匹配有利于除氢反应的进行,有效除去自身的残留氢及由空气、母材试板带来的氢,使焊缝的氢含量能够满足装备制造的要求。

二是严格控制焊丝的氢含量,采用先进的连铸、连轧方式制备原线,使焊丝中氢含量≤0.000 05;精准控制焊剂的烧结温度和烧结过程,使焊剂成品含氢量控制在极低水平。

3 埋弧焊焊接预工艺评定

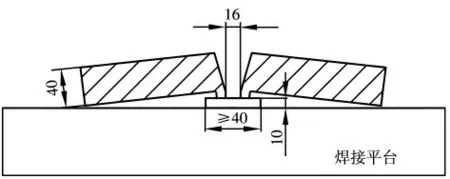

在确定埋弧焊焊接材料和焊接工艺后,按照装备制造技术要求,按照ASME BPVC.IX-2015、192001D4JED02SB19JG3 RevA 进行试板准备、焊接和实验(见表8、表9,图2)。

图2 埋弧焊预工艺评定平板对接接头试板

表8 埋弧焊预工艺评定用材料

表9 埋弧焊预工艺评定用焊接规范

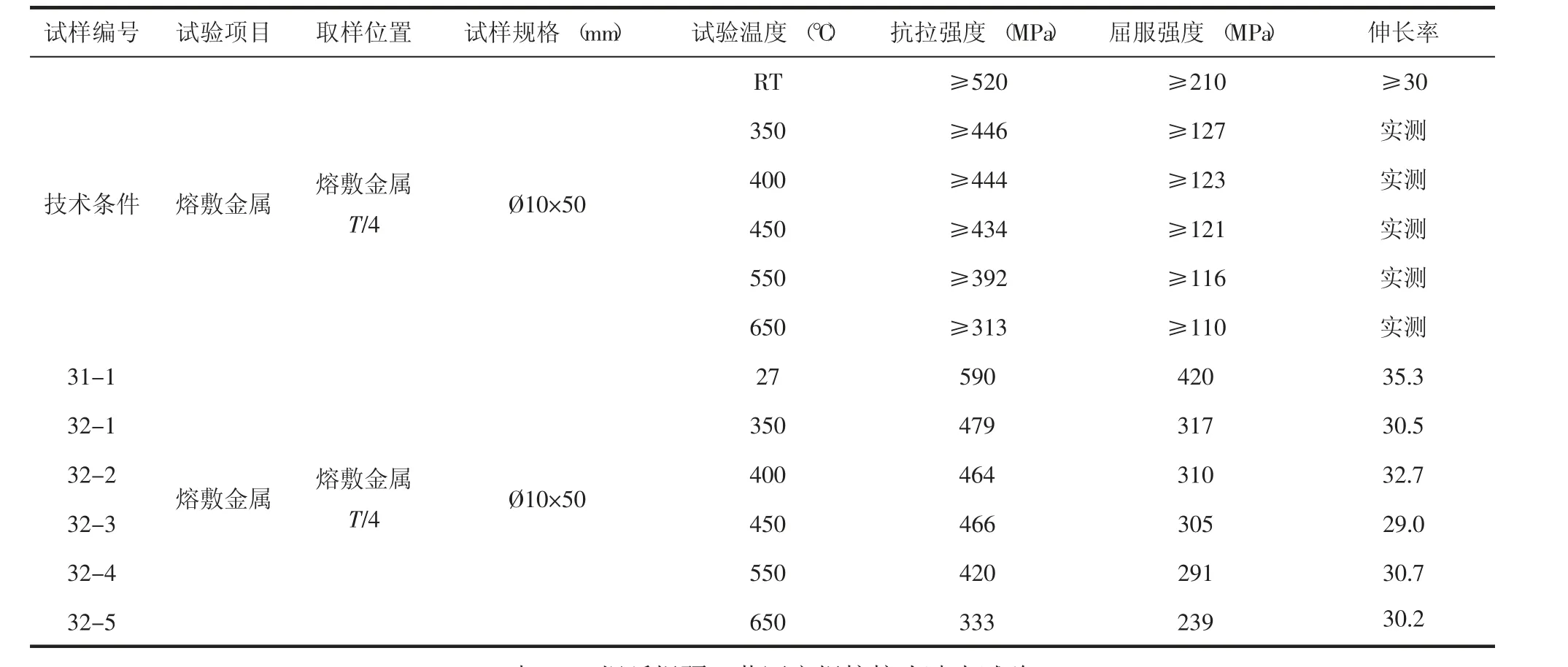

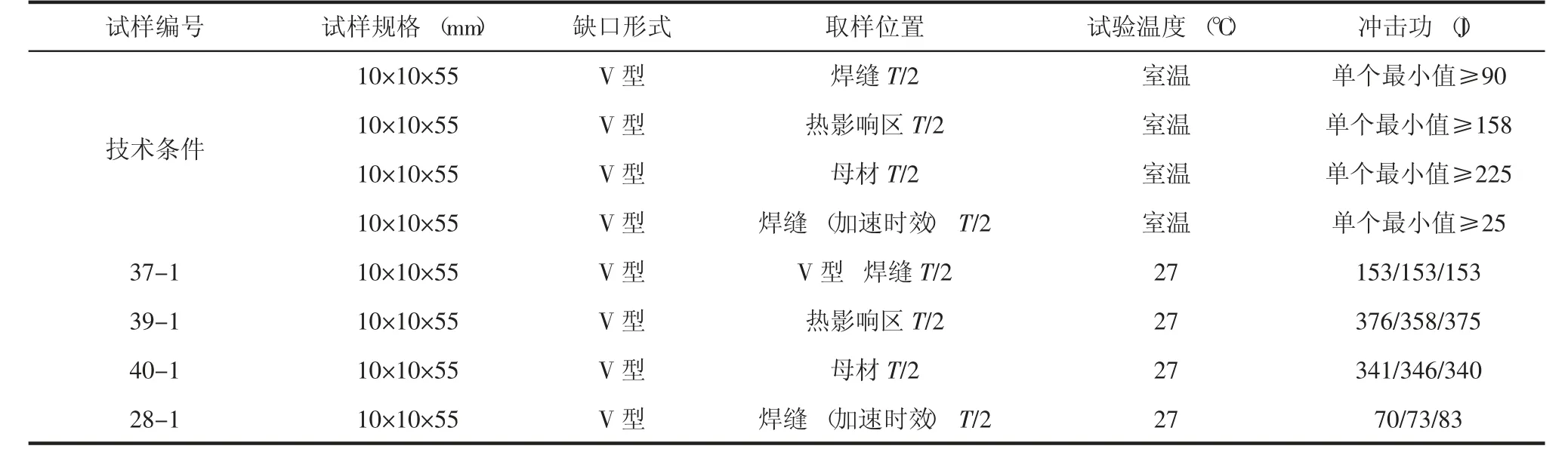

预焊接工艺评定完成试板焊接后,检验焊接接头和熔敷金属(见表10)。按照标准GB/T 223进行化学成分检验,取样位置为焊缝中线(见表11),按照标准GB/T 2652-2008、GB/T 228.2-2015进行焊接接头拉伸试验、熔敷金属拉伸试验(见表12、表13),按照标准GB/T 2650-2008 进行焊接接头冲击性能检测(见表14),按照标准GB/T 4334-2008 E 法进行晶间腐蚀检测,晶间腐蚀试样尺寸为3 mm×10 mm×80 mm(见表15),检测结果均满足“技术条件”要求。对焊接接头进行无损检测探伤(见表16),结果100%合格。

表10 埋弧焊预工艺评定焊缝检验结果

表11 埋弧焊预工艺评定焊缝化学成分 (wt.%)

表12 埋弧焊预工艺评定焊接接头拉伸试验

表13 埋弧焊预工艺评定熔敷金属拉伸试验

表14 埋弧焊预工艺评定焊接接头冲击试验

表15 埋弧焊预工艺评定焊接接头晶间腐蚀检测结果

表16 埋弧焊预工艺评定焊接接头无损检测

4 结 语

本文针对大型核电装备制造开展316H 奥氏体不锈钢埋弧自动焊焊接工艺和焊接材料的研究,结果经过焊接预工艺评定,以及各项性能检测试验。检测结果全部合格,埋弧自动焊焊接工艺和焊接材料满足该项目的装备制造要求。