陶瓷增强耐磨白口铸铁复合材料的发展与应用

伊鹏跃,陈 楚,朱 琳,佟伟平

耐磨铸铁以其优异的耐磨性及较低的成本广泛应用于矿山、煤炭、建材、冶金等行业。随着我国制造业的飞速发展,对耐磨铸铁的消耗逐年递增,尤其在采矿、冶金、电力等行业中,因材料磨损导致失效的情况愈发严重[1~4]。零件的磨损失效是由配合表面损伤导致的[5],虽不像脆性断裂等突然失效会造成严重危害,但因停产更换零件而降低生产效率。因此,如何增强材料的抗磨性,提高材料的使用寿命,成为备受关注的重要问题[6~10]。

本文对耐磨铸铁材料的强化手段进行总结,分析针对陶瓷颗粒增强耐磨铸铁材料的研究与应用现状,提出高性能耐磨铸铁材料开发的建议与思路。

1 耐磨白口铸铁材料发展

耐磨白口铸铁材料的使用可划分为几个阶段:

非合金白口铸铁

人类使用普通白口铸铁的历史可以追溯至2000 年前,普通白口铸铁因基体内大量分布的渗碳体与莱氏体,能够降低犁铧等农具的磨损而被使用了近千年。但普通白口铸铁无法承受冲击载荷,极易折断,因此仅适用于面粉机磨辊,球磨机磨段和清理设备中的铁丸及星铁等冲击载荷较低的工况。

镍硬铸铁镍硬铸铁(Ni-hard)

是含Ni(3.0%~5.0%)、Cr(1.5%~3.5%) 的白口铸铁。Ni 的加入可以提金属高淬透性,获得以马氏体为主体的基体,硬度显著提高,耐磨性好,同时大量残余奥氏体使材料有良好的冲击韧性。镍硬铸铁的基体为马氏体,碳化物为M3C 型碳化物,基体与碳化物硬度相差不大,易切削,也易断裂,易脱离基体,故其整体耐磨性能不理想。目前,美国、英国、德国及我国均已建立标准体系,镍硬铸铁也已广泛应用于电力、水泥和铸造等多个行业,如磨辊和磨环、杂质泵过流器、轧辊、衬板及磨球等。但我国Ni 元素比较稀缺,价格较高,综合考虑后通常选择在耐磨铸铁中加入一些其他合金元素来改善白口铸铁的性能[11~13]。

高铬白口铸铁

高铬铸铁是继普通白口铸铁、镍硬铸铁后发展起来耐磨铸铁材料,泛指Cr 含量11%~30%、C 含量2.0%~3.6%之间的铬系白口铸铁。Cr 的大量加入使得M3C 型碳化物向M7C3型碳化物转变[14],M7C3型碳化物硬度高达1 200~1 800 HV,远高于M3C 型碳化物,所以高铬白口铸铁的硬度远高于镍硬铸铁。同时,M7C3型碳化物呈孤杆状独立分布于基体中,对基体的割裂作用较小,且基体中分布的奥氏体使高铬铸铁拥有较好的韧性。此外,高铬铸铁兼有良好的耐高温和耐腐蚀性能,而且容易生产,故广泛应用在各个领域[15]。

高合金白口铸铁随着电力、煤炭、建材、冶金等行业的飞速发展,人们希望耐磨铸铁能够承受更恶劣、更复杂的工况,并减少更换耐磨零件的次数。为了提升耐磨铸铁的性能与寿命,有国内外学者在高铬白口铸铁成分基础上,添加W、Mo、V等碳化物形成元素,制成高合金耐磨铸铁[16、17],取得了良好的效果,如广西合山电厂生产的XMTCrRQ-Ⅳ型高合金铸铁磨球不易产生变形,破碎率<1%,耗球率仅为普通锻钢球的20%,大大减少补充磨球的工作量,显著提高效益[18]。

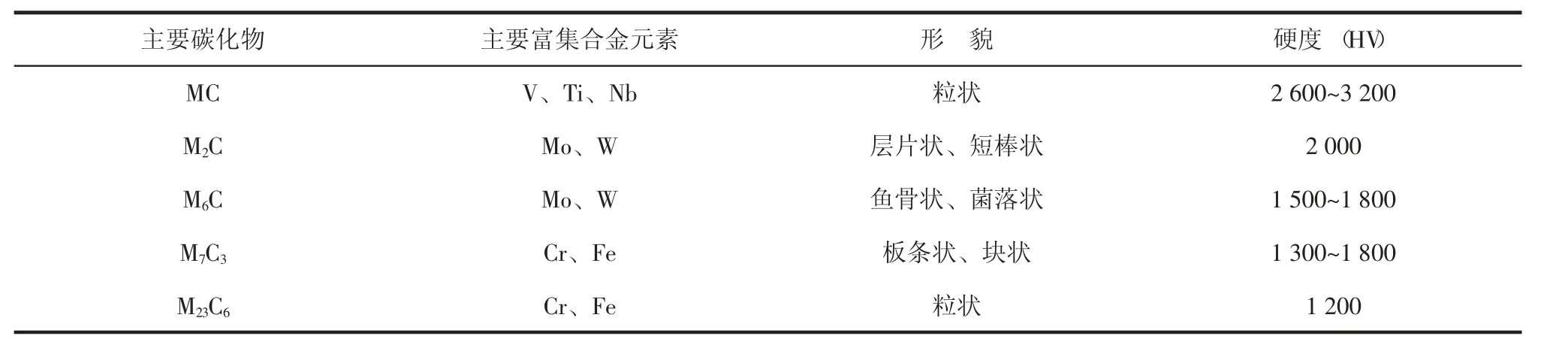

高合金耐磨白口铸铁的抗磨性提升主要源自于碳化物性能的提升[19],W、Mo、V、Ti 等元素的添加,除在M7C3型碳化物中起到固溶强化作用,提升其硬度外,还能够促使材料中的碳化物类型发生改变(见表1),其中的MC、M2C 型碳化物硬度极高,能够直接提升耐磨材的抗磨性,在热处理过程中,又能有效抑制奥氏体晶粒的生长[21],促进基体组织的细化,提升基体的塑韧性,改善碳化物的抗剥落性,全方位提升材料的抗磨性。

表1 高合金铸铁中的碳化物 [20]

然而,高合金铸铁中含有大量的W、Mo 等昂贵的合金元素,使得高合金铸铁的应用受到成本的制约,也使得通过继续增加合金元素提升材料抗磨性能及使用寿命无法持续。为了进一步提升耐磨铸铁的抗磨性及寿命,铁基耐磨复合材料逐渐进入人们视野。

2 耐磨白口铸铁基复合材料的发展

顾名思义,耐磨白口铸铁基复合材料是指通过在耐磨铸铁中引入一定数量的陶瓷增强体,利用两种材料各自的优势,提升材料的抗磨性及使用寿命。耐磨复合材料由军用到民用的推广,始于上世纪80 年代,自1983 年本田汽车推出陶瓷纤维增强铝基复合材料零件——发动机铝活塞[22]以来,耐磨复合材料逐渐得到推广。

其中,以Al、Mg、Ti 等轻金属为基体的复合材料得到快速发展,尤其是颗粒增强铝基复合材料的技术和产业化已经相对成熟[23]。但由于这类轻合金基体复合材料的基体硬度低,塑性也差,承受冲击磨损载荷的能力较弱,与耐磨白口铸铁相比耐磨性仍有较大差距,无法满足大载荷的磨损工况。因此,为有效提升材料性能,延长零件的使用寿命,铁基耐磨复合材料受到越来越广泛的关注。随着越来越多科技成果的转化,铁基耐磨复合材料得到推广。比利时Magotteaux 公司将高硬度异质陶瓷颗粒制成多孔陶瓷芯板镶嵌在立磨高铬合金的磨辊及磨盘表面,在实际应用中该合金辊套比高铬合金辊套的寿命高一倍以上,破碎机锤头的使用寿命达到合金锤头的1~1.8 倍。日本Kurimolo 公司成功研制出由烧结碳化钨合金粉和高铬铸铁构成的复合材料,将高铬铸铁运输机衬板换成高铬铸铁复合材料,使用寿命由30~50 天提高到670 天以上;日本富士电机公司研发的耐气蚀、耐砂土腐蚀铁基复合材料比Cr13 铸件的耐气蚀性提高10 倍;美国Alloy Technology Internetional 公司研制的Ferro-TiC复合材料的使用寿命在相同磨损条件下比工具钢提高约20 倍。印度AIAT 程有限公司发明的高耐磨铁基陶瓷材料制成磨辊辊套和磨盘衬板后,耐磨性提高到堆焊修复件的2 倍以上,将此陶瓷材料镶嵌在磨辊套中形成复合结构,经过热处理,使材料在达到足够硬度的基础上还具有一定的延展性,有效吸收使用中的冲击能量,大大提高材料的耐冲击性能[24、 25]。

铁基耐磨复合材料比传统的耐磨白口铸铁在性能上有绝对优势,但目前尚无法全面取代耐磨白口铸铁,主要原因是其制造成本较高。

3 耐磨铸铁基复合材料的制造

耐磨铸铁基复合材料的制造,需将一种或多种陶瓷与耐磨铸铁复合在一起,有效发挥陶瓷与金属的性能优势并通过两者之间的相互作用获得良好的综合性能。根据增强体的形态特征可以把金属基复合材料分为:颗粒增强、纤维增强和层状增强。由于一般耐磨铸铁的润湿性比较差,而增强体与基体的界面结合强度是决定复合材料性能的重要因素之一,故通常选择颗粒作为耐磨铸铁基复合材料的增强体。对于增强体颗粒都应满足以下条件:

(1) 增强体应具有能明显提高基体某种特性的性能,对于耐磨铸铁复合材料,增强体应具备的最重要特性就是高硬度与抗磨性。

(2) 增强体应具有良好的化学稳定性、高熔点等性能,颗粒尺寸大小适当。

(3) 增强体与基体之间应具有良好的物理和化学相容性,润湿情况良好或具有良好的界面结合能力。

(4) 增强体在基体中能够均匀分布,避免出现漂浮、偏析等问题。

(5) 增强体的价格、来源、寿命、可靠性等因素也应考虑。

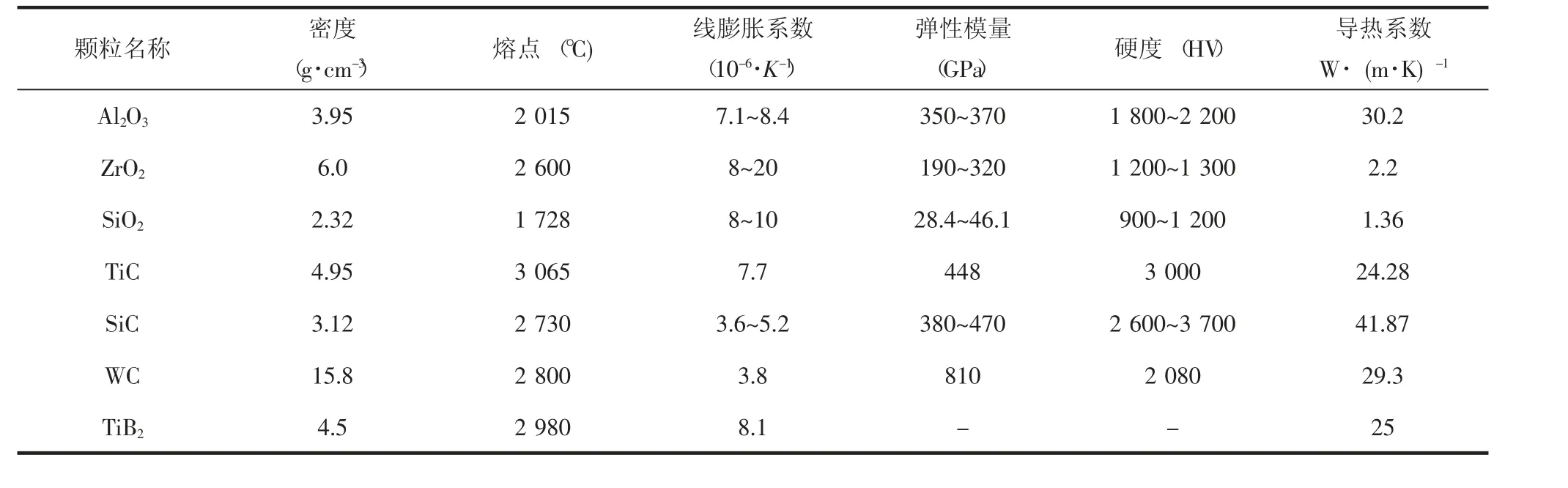

笔者给出耐磨铸铁基复合材料中常用的陶瓷增强体材料及其物理性能(见表2)[26]。选择增强体时,需综合考虑增强体材料特性及工件实际情况,如Al2O3硬度高,抗磨性好,耐氧化,耐高温,与钢铁材料的热膨胀系数接近,价格低,来源广泛,但润湿性差,需表面改性处理后才能保证界面紧密结合,所以单独用Al2O3作增强体材料的效果并不理想,需要加入一定量的ZrO2制成多相ZTA 陶瓷增强体后与耐磨铸铁复合使用;又如WC硬度大,耐磨性极强,且具有良好的润湿性,可直接用于耐磨铸铁,无需表面改性,生产工艺简单,但WC 脆性大,密度大,价格昂贵,并不适用于大规模工业化应用;而SiC 的导热性好,弹性模量大,硬度大,价格低廉,但与高温铁液作用时会发生界面反应,形成脆性相及片状石墨,通常仅用于表面强化的耐磨铸铁零件。

表2 耐磨铸铁复合材料中常用陶瓷增强体及其物理性能 [27]

选定合适的陶瓷增强体后,如何将两种材料进行复合则是另一影响耐磨铸铁复合材料性能的关键因素。常用的制备方法大致可分为两类[28]。一是外加法,即把陶瓷增强颗粒加入到金属熔液中或金属粉末中,通过粉末冶金、喷涂、挤压铸造、搅拌铸造、液态浸渗等方法,制成陶瓷增强耐磨铸铁复合材料;二是原位合成法,利用金属与金属之间或金属与化合物之间发生放热反应在金属熔体中产生新的金属间化合物或陶瓷增强相,其与外加颗粒法的区别在于增强颗粒不是直接加入,而是在制备过程中逐渐形成的,包括自蔓延法、直接氧化法、原位喷涂等方法。

这些方法各具优势[29],如粉末冶金法的设备、工艺简单,技术成熟度高,且成形温度在液相线下,陶瓷与基体界面基本不会生成不利于材料性能的金属化合物,使陶瓷在基体内均匀分布,可制备含有高体积分数陶瓷颗粒的复合材料,缺点是材料的孔隙率高,性能较差,生产效率较低,产品形状和尺寸也受一定限制;搅拌铸造法通过搅拌使得颗粒均匀分散,工艺简单,操作难度小,能够生产大尺寸的耐磨铸铁复合材料,缺点是易引发气孔、缩松等缺陷,液态金属与陶瓷颗粒发生界面反应会形成不利于材料性能的物质,而润湿性差的陶瓷增强体在凝固时容易漂浮,使颗粒分布产生差异。

为了提高复合材料的性能,提高成品率,并降低生产成本,近年来有科研人员提出一种全新的耐磨铸铁复合材料制造技术。首先,根据耐磨工件工作面形状特征,采用粉末冶金法烧结出由陶瓷和高合金铸铁组成的陶瓷预制体,然后通过镶嵌铸造手段,在非工作面浇入韧性更好,成本更低的球墨铸铁或高铬铸铁,由于陶瓷预制体内含有高合金铸铁,陶瓷预制体和基体的界面之间润湿效果良好,不会发生不良界面反应。这种技术工艺灵活,可根据具体工况设计预制体和基体成分。由于仅在工作面采用复合材料,有效地解决直接成形中陶瓷漂浮、均匀分布困难等问题,生产成本显著下降,具有较大的利润空间。

4 耐磨铸铁基复合材料的推广与应用

基于耐磨铸铁基复合材料的发展现状及市场需求,天津研发中心联合东北大学以建材行业立磨辊套为突破点,成功试制耐磨铸铁基复合材料磨辊辊套(见图1)。

图1 耐磨铸铁基复合材料立磨辊套产品

该辊套的陶瓷预制体采用ZTA 陶瓷颗粒与高合金耐磨铸铁烧结而成,基体材质采用高铬铸铁,通过镶嵌铸造得到最终的产品,辊套外径Ø1 900 mm,铸件重量5.2 t。

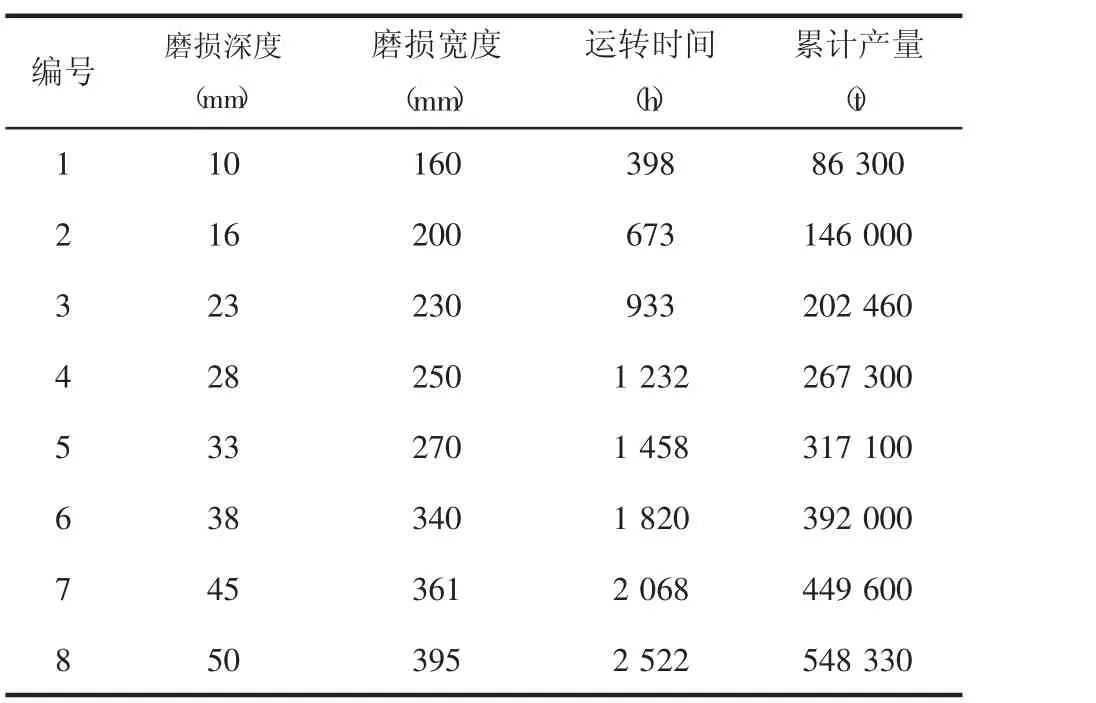

该新型复合材料辊套在山西侯马市汇丰建材有限责任公司的HRM3400E 生料立磨上机试验。生料物料成分为,石灰石74%、炉渣6%、镁渣10%、钢渣2%、砂岩8%;经过138 天,2 522 h的满负荷运行,辊套最大磨损深度仅50 mm,平均磨损速率约为0.02 mm/h,而高铬铸铁辊套磨损速率约为0.041~0.044 mm/h,耐磨铸铁复合材料辊套的磨损速率仅为高铬铸铁的1/2(见表3)。

表3 耐磨复合材料辊套运行数据测量

因物料在粉碎过程中磨损强烈,高铬铸铁辊套在使用中出现较深的犁沟和波纹等伤痕,造成磨机产量下降,振动增大,单耗增加等问题。因此,该高铬铸铁辊套在使用1 300 h 后必须翻面使用,而陶瓷增强耐磨铸铁复合材料辊套(见图2),使用2 500 h 后单面仅磨损50 mm。

图2 耐磨铸铁基复合材料辊套卸装后效果

通常立磨辊套更换或换面需磨损至65 mm 深,根据现场数据预测耐磨复合材质辊套仍可继续运行800~900 h。可见耐磨铸铁基复合材料辊套的单面使用寿命超过高铬铸铁辊套,整体寿命可达到高铬铸铁的2 倍以上,实现降低单耗、提高磨损效率和产量的目的。

5 结 语

这项新技术的突破,打破比利时马科托、印度VEGA 等公司的垄断,实现陶瓷增强耐磨铸铁复合材料辊套产品的国产化。

笔者认为,今后应进一步深化耐磨材料的系统研究,加快陶瓷增强耐磨铸铁复合材料的大规模生产应用。