浅析水上船舶长途运输混凝土工艺在水工中的应用

◎ 曲鹏 中交一航局第五工程有限公司

1.工程概况

某水工码头项目为建设50000t级煤炭接卸泊位1个,为沉箱重力式结构,水工建筑物采用离岸引桥式码头布置形式,通过引堤、引桥与岸相接。码头布置在天然水深-8.0m处,码头垂直引桥布置,泊位设在内侧,形成掩护。码头泊位长度为304m,由23座方沉箱组成,沉箱顶标高为+1.4m,码头顶面高程为+5.0m,码头前沿停泊水域设计底标高为-14.0m。

沉箱后方为10~100kg堤心石,堤心石外侧包括护底块石、垫层块石及4t扭王字块护面。沉箱上部为现浇胸墙,堤心石上部为现浇挡浪墙。胸墙及挡浪墙中间为回填堤心石、混凝土栈桥及联锁块路面。

沉箱上为现浇胸墙,混凝土设计强度等级为C40F300。现浇胸墙共38段,其中标准段36段,异形段2段。标准段长度分为11.05m和7.05m,异形段长度分别为10.89m和19.4m,宽度均为为5770m,胸墙高度分别为3.9m、5.9m。后方棱体上部为现浇混凝土挡浪墙,混凝土设计强度等级为C40F300,挡浪墙标准段长度为18120mm,宽5500mm,底标高包含+1.1m和+2.0m两种标高,顶标高包含+5.0m和+7.0m两种标高。现浇胸墙及挡浪墙共需浇筑混凝土14298.5m。

本项目地处外海区域,无法采用陆运方式进行材料倒运,同时受场地限制,本项目所在地周边无条件现场建设搅拌站,需要在距离本项目所在地直线距离10km(5.5海里)外的某渔港区域建设混凝土搅拌站,同时将渔港作为混凝土出运码头,采用水上船舶运输混凝土方式进行混凝土施工。

2.自然条件

2.1 气温

本地年平均气温10.3℃,年平均最高气温10.7℃,年平均最低气温9.8℃,年极端最高气温36.2℃,历年极端最低气温-19.1℃,最热月出现在8月份,最热月平均气温24.7℃;最冷月出现在1月份,月平均气温-6.1℃。

2.2 降水

本地年平均降水量为676.0mm,年均降水日数为65.0天,本区降水有显著的季节变化,雨量多集中于每年的7、8月份,该两个月的降水量约为全年降水量的56%,每年的12月至翌年的3月降水极少,4个月的总降水量仅为全年降水量的3%左右。降水日主要出现在夏季与春季,4~8月降水天数约占全年降水天数的70%。

2.3 潮位

本工程平均海平面为+0.90m,平均高潮位+1.42 m,平均低潮位+0.48m,平均潮差0.95m。极端高水位(50年一遇)为+2.28m,极端低水位为-1.46m,设计高水位+1.88m,设计低水位+0.14m。

2.4 风况

该海域WSW、SW和NE向的出现频率最高,分别达13.8%、11.3%和11.1%。N、NNE、W和SSW向的出现频率也较高,均超过7.5%。

本地低于5.4m/s风速的出现频率最大,达77.8%,超过10.8m/s风速的出现频率约为2%。平均风速为3.9m/s;其中WSW向风速最大,为5.4m/s;SW向次之,为5.2 m/s。强风多发生于WSW、SW 和NE向;最大风速为15.0 m/s,发生在WSW向。

本地冬季NE、N与NNE向风出现频率最高,分别达13.9%、12.9%和12.0%。该站冬季低于5.4m/s风速的出现频率达78.3%,超过10.8m/s风速的出现频率约为0.8%。平均风速为3.9m/s;其中WSW向最大,达6.3m/s。强风多出现在WSW、SW和NE向,最大风速为15.0m/s,发生在WSW向;次最大风速为14.0m/s,发生在SW和NE向。

2.5 海冰

本工程地处北方区域,当地海域固定冰平均宽度为200m,取最大为470m,最大堆积高度一般年度低于2m,固定冰厚度一般为20~30cm,最大为63cm。流冰的方向大致与岸线平行,为WSW-ENE向,流冰速度一般为0.2~0.3m/s。目前,位于本工程NE方向有已建油码头引堤和正在施工建设的西防波堤工程,对本工程NE向的流冰起到良好的掩护作用;工程SW向有环海寺地嘴岬角的遮挡,因此,流冰对本工程的影响较小。考虑历史记录的冰厚大于规范值,故结构设计冰的计算厚度取50cm,冰的单轴抗压强度标准值取为2.3MPa。

2.6 工程特点

根据设计图纸及以往施工经验,现浇胸墙采用分段的方法进行施工,胸墙标准段长度为11.05m,按照规范属于超长结构,且胸墙最小几何尺寸均>1m,属于大体积混凝土,容易出现裂缝,做好大体积混凝土防裂是本工程的控制重点。

本海域海况条件较差,有效作业天数少,气候条件对现场施工进度及安全影响较大;施工过程中需合理组织,充分利用有利海况条件,提高施工效率。

水上混凝土浇筑受海况影响大,运输、浇筑时间长,混凝土质量控制难度大;需依据现场实际条件,提前进行配合比设计,混凝土正式施工前先进行验证性试验,混凝土质量满足要求后方可浇筑。

3.船舶水上长途运输混凝土工艺

本工程选在施工现场附近某渔港位置,在内设置混凝土搅拌站,同时,将渔港作为出运码头。混凝土由搅拌站出站后,采用罐车将混凝土运至指定的出运码头位置,然后直接将混凝土由罐车卸入舱驳中,采用水上运输将混凝土运至施工现场。

现浇胸墙单次最大浇筑方量为209m、挡浪墙单次最大浇筑方量为235m,采用1艘1000t方驳(配19m长臂勾机)、1台1.2m钩机及3艘混凝土运输船配合进行混凝土浇筑。混凝土运输船长48m,宽9.2m,船舱内设置混凝土料斗,采用钢板焊制,料斗尺寸长×宽×高分别为7.5m×7.5m×1.0m,每次运输混凝土方量为50m。

考虑到混凝土浇筑量及保证浇筑质量,胸墙分层进行浇筑,水平施工缝分层形式为:分两层进行施工。首先浇筑一层胸墙主体,即从+1.1m浇筑至+4.75m,然后浇筑护轮坎,从+4.75m浇筑至+5.3m,最后浇筑面层,从+4.75m浇筑至+5.0m。为减少分层混凝土间的约束和裂缝,尽量缩短分层浇筑间隔时间。挡浪墙水平施工缝分层形式为分三层进行施工。首先浇筑一层挡浪墙主体,即从棱体顶面处+2.0m开始浇筑至+4.75m,二层挡浪墙从+4.75m浇筑至+7.0m,最后浇筑面层,从+4.75m浇筑至+5.0m。为减少分层混凝土间的约束和裂缝,尽量缩短分层浇筑间隔时间。

混凝土施工前,考虑混凝土陆上、水上混凝土运输时间及浇筑工艺、长距离运输混凝土塌落度损失等各方面因素,要求混凝土出机塌落度在200±20mm,到现场达到110 mm 左右,按以上要求进行混凝土配合比设计:水泥选用“浅野”硅酸盐水泥P.O42.5R,水泥用量405kg,Ⅱ级粉煤灰掺量为15%,水胶比为0.35,外加剂掺量6.57kg,引气剂掺量0.051kg,砂率控制在34%,到达现场塌落度为100~120mm。

根据以上配合比进行混凝土防裂温控计算,混凝土拌合温度T=23.6℃;混凝土浇筑温度T=21.9℃;混凝土绝热温升值T=60.1℃;混凝土中心温度3d、6d、9d温度值T分别为63.4℃、62.8℃、60.4℃;混凝土表面温度T=28.0℃。混凝土表面温度与大气温度之差:8.0℃<20℃,混凝土中心与表面温差小于20℃,满足防裂要求。

胸墙混凝土选取部分段埋设测温材料,根据测得的温差情况决定是否对胸墙混凝土进行保温覆盖养护。胸墙施工时选取典型段设置测温点,根据GB50496大体积混凝土施工规范,每层胸墙测温点数量设置3个,在每段胸墙中线位置设置3个点,从上到下分为顶面、中间和底面各1个点;其中外表温度宜为混凝土外表面50mm位置,底面温度宜为混凝土底面50mm位置,中间温度以为每层层厚的中心。测温头用细铅丝固定在预埋的钢筋上,用塑料布将测温导线包裹好,浇筑混凝土及振捣时不得直接碰撞测温头和测温导线。派专人进行测温,混凝土浇筑后的前几天加大观测频率,浇筑完成后,前2d每隔3h观测一次,第3~7d每隔5h观测一次,根据测得的温度逐渐减少观测次数。根据测温结果,调整混凝土表面的覆盖物,控制混凝土内外温差≤25℃。

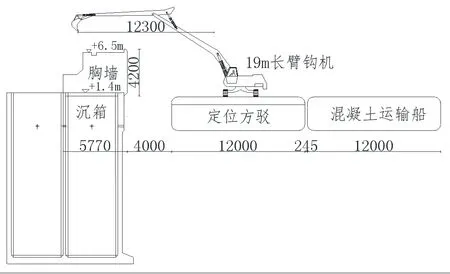

图1 胸墙混凝土浇筑示意图(单位:mm)

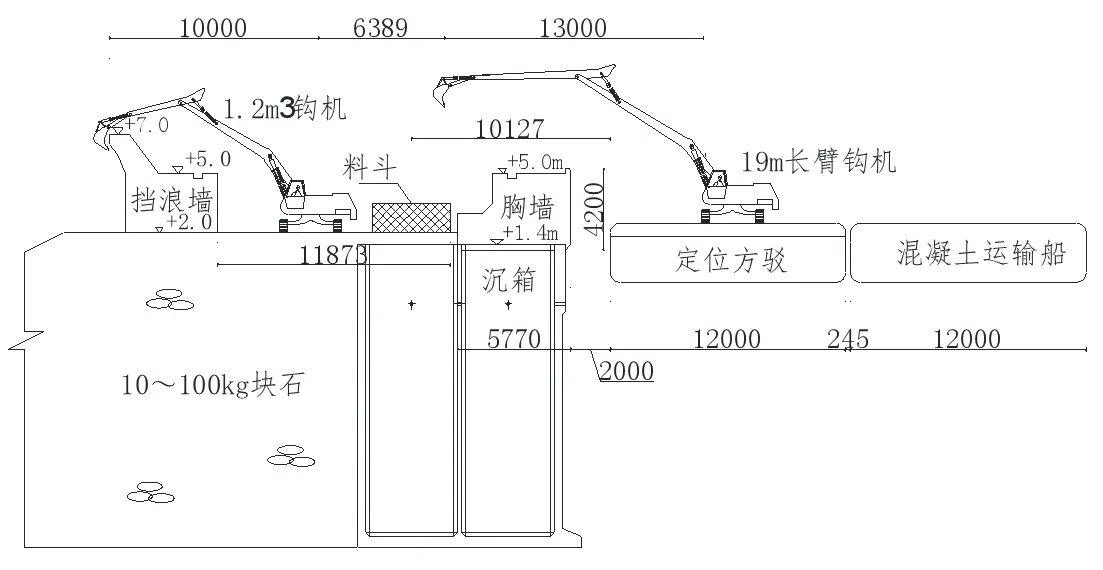

图2 挡浪墙混凝土浇筑示意图(单位:mm)

混凝土直接采用长臂勾机浇筑入模,分层浇筑施工,首层浇筑厚度为300mm,以后每层浇筑厚度均为500mm;混凝土的浇筑速度控制在30m/h。混凝土浇筑应连续进行。浇筑过程中严格控制下灰高度在2m以内。

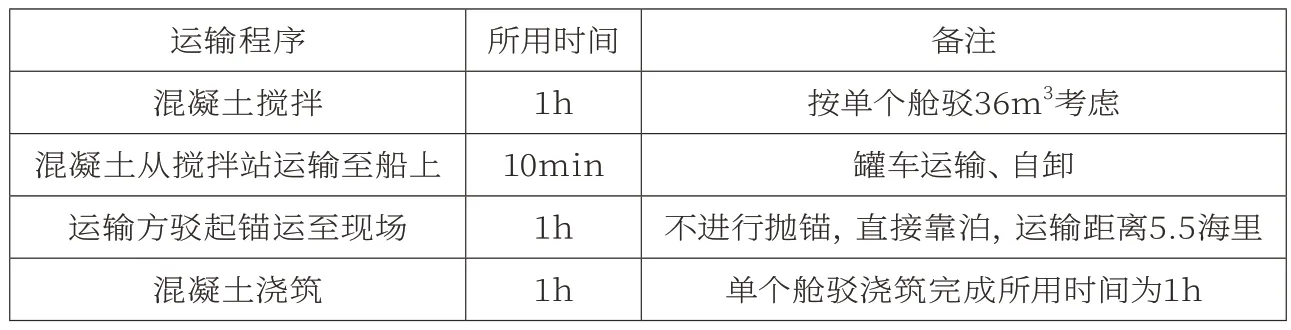

方驳平行码头前沿线方向驻位,方驳边沿距离沉箱边沿4m,通过前期现场实际操作,19m长臂钩机满足现场施工要求。单舱混凝土从搅拌出站至浇筑完成全过程共需要时间约为3h10min,其浇筑过程所用时间统计如表1所示。

表1 浇筑过程所用时间统计

混凝土振捣采用φ70mm插入式振捣器进行振捣,振捣顺序从近模板处开始,先外后内,移动距离不大于450mm,振捣器至模板的距离不大于200mm,并尽量避免碰撞模板或预埋件,振捣时垂直插入混凝土中,并快插慢拔,以利均匀振实,保证上、下层结合成整体,振捣器插入下层混凝土中不得少于50mm,振捣时间约为10~20s。胸墙及挡浪墙二层斜坡面采用专用工具配合振捣减少气泡。

浇筑混凝土过程中,应经常检查模板和支撑系统的坚固性与稳定性,混凝土浇筑至顶面时,人工将表面浮浆清除。混凝土浇筑完毕后进行二次抹面,抹面时用木抹反复搓平压实。混凝土浇筑完毕后,必须将连杆及板肋上散落的灰浆清除干净,防止灰浆硬结增加模板的重量,造成安全隐患。

混凝土浇筑完成后(初凝后)及时采用塑料薄膜进行覆盖,做到保温保湿,避免混凝土表面水分蒸发造成开裂。淡水采用船舶从某渔港运输至现场,养护时间不少于14d。拆模后及时进行洒水养护,并在顶面覆盖一层塑料薄膜和一层土工布,要求覆盖严密,并按照要求定期进行洒水养护,保持混凝土表面湿润。及时监测混凝土内部和表面温度,便于采取保温控制措施。根据典型施工段测温情况对混凝土表面采取不同养护措施:早期温升阶段顶面不间断洒水保持潮湿养护,尽可能减小混凝土温度峰值;后期混凝土温降阶段采取覆盖土工布洒水养护,尽可能减缓混凝土温降过程,减小混凝土内外温差。

4.结束语

在保证工程质量的情况下,综合考虑地理环境、施工成本、施工工艺等因素,采用海上运输混凝土,能够提高作业效率,相较于海上搅拌船施工,能够节省施工成本,为项目创造更高的效益。