氢能工业现状、技术进展、挑战及前景

邹才能 李建明 张 茜 金 旭 熊 波 余晖迪 刘晓丹王善宇 李轶衡 张 琳 苗 盛 郑德温 周红军 宋佳妮 潘松圻

1.中国石油勘探开发研究院 2.中国石油大学(北京)

0 引言

近年来,全球各地极端天气频发,为了实现到21世纪末控制全球升温在2 ℃以内的目标,世界各国正全方位努力推动能源体系向化石能源低碳化、无碳化发展。尤其是在当前全球地缘政治复杂和局部地区爆发冲突的背景下,将重塑全球传统化石能源与新能源的生产与消费版图,传统煤炭与油气能源消费占比可能有所回升,新能源时代将提速加快到来。各国将重新认识能源安全的极端重要性,能源生产与消费的被重视程度将提升到前所未有的高度并重新布局,新能源技术革命与产业化将备受重视并进一步提速发展。

氢气能源(以下简称氢能)作为一种可再生的、清洁高效的二次能源,具有资源丰富、来源广泛、燃烧热值高、清洁无污染、利用形式多样、可作为储能介质及安全性好等诸多优点,是实现能源转型与碳中和的重要能源。氢能技术不断成熟,逐渐走向产业化,同时伴随着世界面对气候变化和自然灾害加剧的压力持续增大,氢能得到了世界各国的重点关注,已成为许多国家能源转型的战略选择。

据国际能源署(IEA)《Global Hydrogen Review 2021》报告和中国《氢能产业发展中长期规划(2021—2035 年)》的数据,全球年产氢气9 000×104t左右,其中我国氢气的年产量为3 300×104t(达到工业氢气质量标准的约1 200×104t)。据H2Stations对全球加氢站的统计报告,2021年全球新增加氢站142座,累计达到685座,其中亚洲保有量居第一,共有363座且集中在中日韩三国;欧洲共有228座且集中在德国、法国、英国、瑞士和荷兰。全球已经有超过20个国家或联盟发布或制定了《国家氢能战略》,美国很早就看好氢能在未来能源系统中所具有的得天独厚的地位和优势,积极抢占氢能产业链的市场空间和各技术环节的制高点。欧盟早期通过清洁能源立法,支持氢能发展与燃料电池。日本政府早在2017年就提出了“要领先全球,实现氢能社会”的战略,并出台了《氢能源基本战略》。中国在2020年将氢能纳入“十四五”规划及2035愿景,助力我国“碳达峰、碳中和”战略目标(以下简称“双碳”目标)的实现。尤其是,我国幅员辽阔,具有丰富的太阳能、风能、潮汐能等可再生能源资源,已建成的可再生能源装机容量位居全球第一,在清洁低碳的氢能供给上具有很大的潜力。在今年北京成功举办的第24届冬季奥林匹克运动会(以下简称北京冬奥会)上,我国秉承绿色办奥理念,将绿色氢气作为火炬燃料,让世界看到了中国兑现减排承诺的诚意与努力[1]。当前,我国已开启氢能产业顶层设计,地方政府与企业积极参与氢能布局,氢能技术链逐步齐全完善,氢能产业链也正在逐渐形成,“氢能中国”战略已悄然浮现。

为了给氢能相关产业加快发展和能源公司加速转型提供理论支持,并为构建“氢能中国”提供依据和参考,阐述了氢产业链中制备、储运、应用等重点环节主要关键技术进展,分析了氢能工业化现状与发展趋势,探讨了氢工业发展所面临的挑战,展望了氢能产业的发展与未来,以期加速未来全球碳中和目标的实现。

1 氢能制备

氢能产业链分为制氢、储氢、运氢、加氢、用氢等环节。其中,制氢技术包括化石能源制氢、电解水制氢、工业副产氢和可再生能源制氢,以下分述之。

1.1 化石能源制氢

化石能源制氢是指利用煤炭、石油和天然气等化石燃料,通过化学热解或者气化生成氢气。化石能源制氢技术路线成熟,成本相对低廉,是目前氢气最主要的来源方式,但在氢气生产过程中也会产生并排放大量的二氧化碳。因此所制得的氢气产品被称为“灰氢”。借助于碳捕集与封存技术(CCS),可以有效降低该制氢方式的碳排放量,将“灰氢”转变为“蓝氢”,以实现未来能源的可持续发展。预计在未来相当长一段时间内,化石能源制氢仍然将是氢气的最主要来源方式。

1.1.1 甲烷制氢

甲烷(CH4)作为天然气的主要成分,在所有碳氢化合物中具有最高的氢元素占比。因此以天然气为原料的甲烷制氢方法具有高制氢效率、最低的碳排放量、适用于大规模工业产氢等优点。甲烷制氢技术主要包括蒸汽重整法(SRM)、部分氧化法(POM)、自热重整法(MATR)、催化裂解法(MCD)。

目前主要的甲烷制氢技术路线及其优缺点对比如表1所示。从表1可以看出:①SRM是在750~920 ℃高温和3.5 MPa高压条件下,使用Ni/Al2O3催化剂,将甲烷和蒸汽催化转化为氢气和碳氧化物[2],该工艺主要包括重整气或合成气的生成,水煤气变换(WGS)和气体净化等主要步骤,技术成熟;②POM是将蒸汽、氧气和甲烷转化为氢气和碳氧化物,根据与氧气或蒸汽的反应分为催化与非催化重整,在催化过程中,热量由受控燃烧提供,甲烷的热效率通常介于60%~75%[3];③MATR是将放热的POM 反应与吸热的SRM反应联用,通过反应体系自供热来增加氢气产量,降低成本[4];④在MCD反应中,氢气的唯一来源便是甲烷本身,无需另外引入蒸汽和氧气,不会产生碳排放量且能耗更低[5]。综上可知,以SRM为基础,协同发展POM、MATR和MCD,借助于高活性催化剂研发、反应装置改进等方面的技术突破,体现效率与经济性的综合优势,是甲烷制氢技术发展的趋势。

1.1.2 煤制氢

煤制氢主要工艺是将煤与氧气或蒸汽混合,在高温下转化为以H2和CO为主的混合气,后经水煤气变换(WGS)、脱除酸气、氢气提纯等流程,获得具有高纯度的氢气产品[6]。煤气化制氢过程中主要发生的有效反应如下:

在煤气化制氢的WGS变换步骤中,不仅需要催化剂具有可靠的活性和寿命,而且由于煤中含有硫元素,对催化剂的抗硫能力亦提出了额外的要求。采用Co-Mo催化剂体系的宽温耐硫变换工艺具有卓越的抗硫能力与宽适用温度范围(200~550 ℃),目前被广泛用于煤气化制氢系统中。经WGS 变换后,气体产物主要通过低能耗的低温甲醇清洗,同时实现对CO2和含硫气体的脱除。

煤制氢技术发展已经有200余年,技术已相当成熟,是目前最经济的大规模制氢技术之一,尤其适合于诸如中国等化石能源结构分布不均、多煤炭而少油气的国家。煤炭资源的丰富储量和低成本使得煤气化制氢工艺具有更好的经济优势,其产氢成本仅为8.3~19.5元人民币(下同)/kg[7]。但该技术所需设备投资随着煤制氢规模的扩大而上升,这一点也不容忽视;此外,大量CO2与含硫污染物的排放也是一大困扰。为了降低能耗、提高煤制氢效率,煤超临界水气化将是煤制氢技术的关键攻关方向[8]。

1.1.3 甲醇制氢

与天然气和煤炭相比,以甲醇为代表的二次石化能源产品来源丰富且更易储输。甲醇制氢具有反应温度低、氢气易分离等显著优势,近年来一直备受关注。蒸汽重整法是目前使用最为广泛的甲醇制氢技术路线[9],甲醇和蒸汽在高于200 ℃环境中通过催化剂床层,其主要化学反应式如下:

反应热力学和反应机理的研究结果证实,该反应是通过甲醇裂解与WGS变换两步反应完成的:

甲醇蒸汽重整全流程需要吸收大量的热量,必须保证外部热源平稳供热。适用于该技术的催化剂种类则较为丰富,主要有镍系、钯系、铜系等几大类型,例如Cu-Zn-Al、Cu-Ni-Al体系等。对于氢气产物,可以通过变压吸附法、WGS变换反应、钯膜分离技术、CO甲烷化等方式除去其中的CO进行纯化。

当前,甲醇制氢技术具有原料丰富且易储运、反应温度低、技术成熟、氢气产率高、分离简单等优势,已可满足氢气生产的技术需求,尤其适合于中小规模的现场制氢。但其所需原料甲醇属于二次能源产品,较之于天然气和煤炭成本较高,不具有经济优势,另外CO的充分清除也是一大挑战。未来该技术的重点将集中在催化剂与反应器的开发上。目前国内甲醇制氢技术领先的企业有四川亚联高科、天采科技等,可以实现10×104m3/h的单装置制氢效率。

1.1.4 化石燃料结合CCS制氢

CCS 技术能够大幅度减少化石燃料使用过程中的CO2排放量。将CCS技术与化石能源制氢技术相结合,可以将“灰氢”转变为“蓝氢”,在满足低成本、大规模制氢需求的同时大大减少碳排放量。

天然气制氢,如采用SRM路线并结合CCS技术,以日产氢气379 t的SRM工厂为例,产氢成本将从2.08美元/kg上升至2.27美元/kg。而MATR路线与CCS技术的结合,则能使得蓝氢的成本降至1.48美元/kg[10]。在煤炭制氢领域,Burmistrz等[11]研究了在不同煤炭种类、不同工艺路线的情况下,煤炭制氢技术与CCS耦合前后的制氢碳排放量情况,分别为19.42~25.28 kg(CO2)/kg(H2)和4.14~7.14 kg(CO2)/kg(H2)。另有研究表明,结合CCS 技术的煤炭制氢工艺将实现83%的温室气体减排率,而相应地制氢成本则仅上升8%[12]。

受限于CCS技术的发展现状,当前蓝氢项目极度依赖国家提供的巨额补贴,规模不大,主要由德国、英国、美国、日本等发达国家主导。在雪佛龙、BP、道达尔等众多跨国油气公司的氢能发展计划中,“蓝氢”都占有一席之地。韩国SK E&S株式会社宣布,计划到2025年成为全球最大的蓝氢供应商,实现年产蓝氢25×104t的目标。对于现阶段蓝氢的制备,应当积极开展与各类主流化石能源制氢技术相配套的CCS技术,大力开展基础研发与应用示范,促进蓝氢成本的下降。如果为化石能源制氢所产生的大量碳找到应用市场,在碳捕集封存技术的基础上对其加以利用,蓝氢的价格还将进一步降低。

1.2 电解水制氢

电解水制氢是在直流电作用下将水进行分解进而产生氢气和氧气的一项技术,其中阴极反应为析氢反应(Hydrogen Evolution Reaction,缩写为HER),阳极反应为析氧反应(Oxygen Evolution Reaction,缩写为OER)。该技术可以采用可再生能源电力,不会产生CO2和其他有毒有害物质的排放,从而获得真正意义上的“绿氢”。电解水理论转化效率高、获得的氢气纯度高,但目前在中国的氢能源结构中,电解水制氢仅占1%,主要限制因素是高成本[13],其中电价占总成本的60%~70%[14]。电解水制氢技术主要分为碱性电解水、酸性质子交换膜电解水、高温固体氧化物电解水以及其他电解水技术,以下分述之。

1.2.1 碱性电解水

碱性电解水(Alkaline Water Electrolysis,ALK)制氢技术已有数十年的应用经验,单槽产氢量最高可达1 000 Nm3/h [Nm3是指在0摄氏度、1个标准大气压(atm)下的气体体积,1 atm=0.101 325 MPa,下同]。其工作温度介于70~90 ℃,工作压力介于1~3 MPa,能源效率介于59%~70%[15],电流密度通常小于0.4 A/cm2,制氢能耗介于4.5~5.5 kWh[16]。在碱性电解槽中,由镍合金组成的正、负极浸没在浓度约为30%的氢氧化钾碱性电解质中,正、负电极间被石棉(或尼龙、涤纶布等多孔材料)隔膜分隔。电解槽通电后,水分子在阴极得电子产生氢气和氢氧根离子,隔膜只允许氢氧根离子穿过,随后氢氧根离子在阳极失电子被还原生成氧气。较之于其他制氢技术,碱性电解水制氢可以采用非贵金属催化剂且电解槽具有15年左右的长使用寿命,因此具有成本上的优势和竞争力。但是,该技术使用的电解质是强碱,具有腐蚀性且石棉隔膜不环保,具有一定的危害性,加之其启动速度及调节制氢速度都较慢,因而与可再生能源发电的适配性还有待于进一步提升。

挪威Nel公司是碱性电解水制氢机的龙头制造商,该公司研发的A系列模块化碱性电解水制氢机,产氢量覆盖50~3 880 Nm3/h,最高日产氢量超过8 t,模块化的结构可以根据客户不同的应用需求提供有针对性的解决方案。始于2015年的沽源风电制氢综合利用示范项目是我国首个风电制氢工业应用项目,该项目与德国的McPhy、Encon公司进行技术合作,总投资20.3亿元,投建10 MW电解水制氢系统,配合200 MW风电场制氢,项目建成后,可以形成年制氢1 752×104Nm3的生产能力,成为迄今我国最大的风电制氢示范项目。

1.2.2 酸性质子交换膜电解水

酸性质子交换膜(Proton Exchange Membrane,PEM)技术近年来产业化发展迅速。其制氢原理与碱性电解水制氢原理相同,但使用固态聚合物阳离子交换膜代替石棉隔膜,通过此交换膜分隔阴阳两极并传导导电氢离子。质子交换膜内亲水相与疏水相的微相分离结构引起亲水团簇的聚集,从而形成了质子传输通道。目前,PEM单槽产氢量最高可达400 Nm3/h。其工作温度介于50~80℃,制氢能耗介于4.4~5.0 kWh[17]。质子交换膜制氢技术无污染、运行电流密度高、转换效率高、所产氢气压力高,便于氢的传输、可以毫秒级启动,适应可再生能源发电的波动性特征,易于与可再生能源消纳相结合,是目前电解水制氢的理想方案。但是PEM需要使用含贵金属(铂、铱)的电催化剂和特殊膜材料,成本较高,使用寿命也不如碱性电解水制氢技术。

质子交换膜作为PEM制氢技术的核心材料被国外企业占据主导,全球市场占有率超过90%。其中,商业化应用数量最多的是美国杜邦公司的Na fi on系列全氟磺酸质子膜,Na fi on 211在60 ℃电导率达140 mS/cm。美国Proton Onsite公司是PEM制氢机的领先生产企业,该公司可量产单电堆2 MW的电解槽,其业务遍及全球72个国家,已交付电解水制氢装置超过2 000套,拥有70%的PEM电解水制氢市场占有率。我国的质子交换膜制造企业面临技术、市场、人才和资金的四大壁垒,目前山东东岳集团已研制出接近杜邦Na fi on性能的产品。在PEM电解槽制造方面,阳光电源成立了氢能事业部,与中国科学院大连化学物理研究所合作,于2021年4月推出SEP50 PEM电解槽,功率为250 kW,是目前国内具备量产能力的PEM电解槽。

1.2.3 高温固体氧化物电解水

高温固体氧化物(Solid Oxide Electrolysis Cell,SOEC)电解水制氢技术目前还处于前期研究阶段,包含质子—固体氧化物、氧离子—固体氧化物以及二氧化碳联合电解共计3种方式。他们都可以使用固态陶瓷作为电解质,需要在500~1 000 ℃的高温下反应。由于高温会使反应的吉布斯自由能变化量降低,电解需要的平衡电压也较低。例如,在800℃、0.1 MPa的条件下,电解水蒸气的平衡电压只需0.85 V[18],因而可以省电降成本。此外,固体氧化物制氢技术的动力学性能优秀,可以达到或接近100%的转换效率,使用的催化剂不依赖于贵重金属。但目前该技术的缺陷包括:①电极的机械性能在高温下不够稳定;②高温还会导致电解槽中玻璃—陶瓷密封材料寿命缩短;③在与波动性高、输出不稳定的可再生能源电力匹配方面,高温反应条件的升温速率也亟待突破。

1)质子—固体氧化物技术使用质子导通型钙钛矿作为阳极、镍—陶瓷作为阴极,较之于氧离子—固体氧化物,前者产氢不需要额外的干燥过程。这可以简化系统的结构并节约成本[19]。此外,该技术可以在相对较低的温度中(500~700 ℃)保持高效电解[20]。这可以使耐用性得以提高,弱化由腐蚀和污染引起的材料退化等不足[21]。

2)氧离子—固体氧化物技术常见的阳极材料有掺锶亚锰酸镧(LSM)、钇稳定氧化锆(YSZ)等[22-23];阴极可采用镍—钇稳定氧化锆(Ni-YSZ)。该技术存在的问题是长期稳定性差和层间扩散等。Kim等[24]引入了混合固体氧化物电解池的概念,以BZCYYb作为电解液,将质子SOEC和氧离子SOEC结合起来,实现了60 h的优异稳定性,同时也保持了超高的电化学产氢性能。

3)二氧化碳联合电解可将水蒸气和二氧化碳直接以电化学的方式转化为氢气、一氧化碳或氢气加一氧化碳的合成气。此项技术可以捕获水蒸气和二氧化碳,再循环合成人类必需的化工产品,如汽油、甲醇和氨[25]。该技术在反应中有可能形成碳沉积,影响电极的微观结构,使电解槽性能退化[15]。Xing等[26]已制备了铜浸渍的LSCM阴极,对蒸汽和二氧化碳的联合电解进行了评估,该电极可以承受在750℃下进行的超过50 h的联合电解耐久性测试。

1.2.4 其他电解水

其他的电解水技术例如碱性阴离子交换膜(Anion Exchange Membrane,AEM)电解水技术,其与PEM的根本区别在于将膜的交换离子由质子换为氢氧根离子。氢氧根离子的相对分子质量是质子的17倍,这使得其迁移速度比质子慢得多。该技术工作温度较低,介于40~60 ℃的范围内,工作压力低于3.5 MPa,能源效率介于60%~79%,电流密度介于1~2 A/cm2[16]。AEM的优势是不存在金属阳离子,不会产生碳酸盐沉淀堵塞制氢系统。AEM中使用的电极和催化剂是镍、钴、铁等非贵金属材料且产氢纯度高、气密性好、系统响应快速,与目前可再生能源发电的特性十分匹配。不过AEM目前仍然存在着以下不足:① 膜的氢氧根离子导通率较低;②膜的机械稳定性不高;③AEM中电极结构和催化剂动力学需要优化。碱性阴离子交换膜制氢技术主要处于实验室研发阶段,商品化的阴离子膜不多,基本上都来自外国厂商,例如日本Tokuyama公司的A201,膜厚28 μm,拉伸强度可达96 MPa,氢氧根离子传导率为42 mS/cm。此外,加拿大Ionomr公司AEMI-ON系列中的部分型号的传导率更加突出,可以超过80 mS/cm[27]。

1.3 工业副产氢

氯碱工业、煤焦化工业等生产过程中都会产生大量的副产氢气,但这类资源尚未被充分开发利用,主要原因是副产氢气纯度不高、提纯工艺对设备与资金要求高以及下游市场对氢气的需求量目前还较少。随着氢能行业的蓬勃发展和氢气提纯技术及相关工业技术的进步,工业副产氢将逐渐具备经济性上的竞争力。

1.3.1 焦炉气副产氢

焦炉气(COG)是炼焦工业中的副产品,主要成分为氢气(含量介于55%~60%)、甲烷(含量介于23%~27%)和少量CO、CO2等。通常每吨干煤可生产300~350 m3焦炉气,是副产氢的重要来源之一[28]。

在炼焦工业中湿法熄焦方法较为常用,即通过用水喷淋高温焦炭的方式对其实现降温,该过程会发生WGS变换生成大量的氢气。这部分氢气的产生不需要额外的生产流程,可以直接净化、分离和提纯。目前炼焦厂主要采用变压吸附(PSA)技术从焦炉煤气中分离获取高纯度氢气。大规模的焦炉气制氢则一般采取深冷分离与PSA相结合的方法来实现氢气分离。另外,金属膜分离技术的耗能更少且能够连续操作,也有望应用于大规模从焦炉气中分离氢气[29]。此外,焦炉气分离出氢气后的主要组分为甲烷,可以将其进行提纯,结合SRM技术可进一步实现焦炉气中氢能资源的最大化提取。

当前焦炉气制氢技术已具有相当的规模,可产氢1 000 Nm3/h[30]。我国副产煤气可提供811×104t/a的氢产能,氢源占比为20.0%。焦炉气直接分离氢气成本相对较低,利用焦炉气转化的甲烷制氢亦能实现有效利用,焦炉气副产氢比天然气和煤炭制氢等方式更具经济优势。焦炉气制氢应用发展的关键在于氢气提纯技术的发展和炼焦行业下游综合配套设施的健全。

1.3.2 氯碱工业副产氢

氯碱工业是最基本的化学工业之一。在氯碱工业中,通过电解饱和NaCl溶液的方法制取烧碱(一般指氢氧化钠)和氯气,同时得到副产品氢气,可通过PSA技术进行纯化分离[31]。每制取1 t烧碱便会产生大约280 Nm3(质量约为25 kg)的副产氢气[32]。其反应式如下:

氯碱产氢反应的化学原理和生产过程与电解水制氢类似,氢气纯度可达98.5%,其中主要杂质为反应过程中混入的氯气、氧气、氯化氢、氮气以及水蒸气等,一般通过PSA技术进行纯化分离获得高纯度氢气[31]。大型先进氯碱装置的产氢成本可以控制在1.3~1.5元/Nm3,成本接近于煤炭、天然气等化石能源制氢。但从CO2气体减排效果进行分析,氯碱副产氢全生命周期CO2气体排放量为1.3~9.8 kg(CO2)/kg(H2),比SRM制氢技术低了20%~90%,CO2减排优势显著[33]。氯碱副产氢具有产品纯度高、原料丰富、技术成熟、减排效益高以及开发空间大等优势。大力发展对这类工业副产氢的纯化与利用,可以使氯碱企业加入到氢能行业的发展潮流中,走上从耗能到造能的转变之路。

1.3.3 石化副产氢

石化副产氢主要包括炼油重整、丙烷脱氢、乙烯生产等副产氢。丙烷催化脱氢生产丙烯(PDH)技术是指在高温催化条件下,丙烷分子上相邻两个C原子的C—H键发生断裂,脱除一个氢气分子得到丙烯的过程(反应式8)。该过程原料来源广泛、反应选择性高、产物易分离,副产气体中的氢气占比高、杂质含量少,具有重要的收集利用价值,越来越受到人们的青睐。

丙烷脱氢工艺一般在循环流化床或固定床反应器中进行,只需配套相应的PSA或膜分离装置,即可得到高纯度氢气(含量大于等于99.999%)。以年产60×104t规模的丙烷脱氢生产线为例,其副产粗氢量大约可达3.33×108Nm3。预期到2023年,国内的丙烷脱氢副产氢规模可达44.54×104t/a。从丙烷脱氢工艺产出的氢气无需额外的制氢原料,并且氢气净化再投入也相对较少,因而具有较好的成本优势,成本可以控制在0.89~1.43元/Nm3的水平[30]。随着丙烷脱氢工艺的持续发展和成本的逐步降低,该技术在丙烯合成工业上的占比也将日益加大。此外,随着例如乙烷高温裂解脱氢合成乙烯等石化副产氢工艺的逐渐发展,协同各类新型气体分离与纯化技术,这类工业副产氢的利用将愈发凸显价值[34]。

1.4 可再生能源制氢

1.4.1 光催化制氢

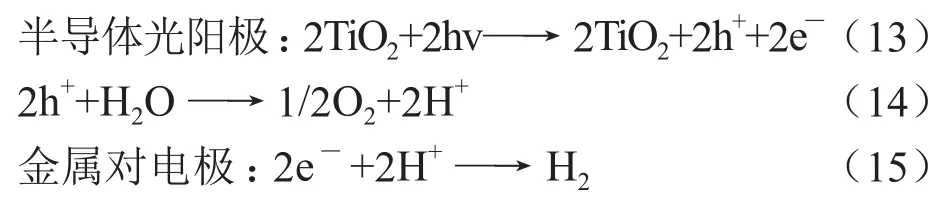

光催化制氢技术旨在利用光合成技术驱动化学反应,从水或有机物中制取氢气,目前研究最为广泛亦最具前景的是光解水制氢技术。光解水制氢技术的实质是利用半导体材料作为催化剂驱动水的分解。根据固体材料的能带理论,当入射光子的能量大于半导体光催化剂的带隙时,电子可以从价带(VB)激发到导带(CB),并分别产生光生空穴和电子对,空穴将水中的OH-氧化得到O2,电子将水中的H+还原生成H2[35]。以典型的纳米TiO2催化剂为例[36],光解水制氢反应如下:

光解水制氢的关键在于光催化剂的开发设计,其需同时兼具高光吸收效率、快载流子分离、高表面催化活性及长效光化学稳定性。日本在光催化制氢技术研究领域中最为领先,东京大学Domen团队近期开展了一项100 m2规模的太阳能光催化水制氢示范研究,可在数月内安全运行。中国石油勘探开发研究院与泊菲莱科技公司合作,开发了一套可以稳定运行的5 m2级光解水反应系统,达到国内领先水平。而在基础研究方面,国内外差距不大。近年来研究者们已在光催化剂的基础研究方面取得了一些进展,例如,Liu等[37]在TiO2上实现了铜单原子的大规模高分散负载(质量分数超过1%),其在光解水反应中具有101.7 mmol/(g· h)的H2生成速率,并在365 nm处表现出高达56%的表观量子效率。Domen等[38]设计并制备了一种改性铝掺杂钛酸锶 (SrTiO3:Al)催化剂,在350~360 nm波长光照下实现了具有高达96%量子产率的光解水反应。然而,目前最好的光催化制氢效率仅在4%左右,离实际应用还存在着一定的距离。

1.4.2 光电催化制氢

光电催化是指在光照射下,半导体光阳极吸收光子产生电子—空穴对,其中空穴直接在光阳极将OH-氧化得到氧气,而光生电子则在外加偏压下流经导线到达金属对电极,并在对电极上还原H+产生氢气。该技术可以有效减少电子—空穴对的复合,从而提高产氢效率。早在1972年,日本东京大学的Fujishima和Honda利用TiO2半导体单晶薄膜作为电极,首次实现了光电催化水分解生成氢气[39]。光电催化水分解反应过程如下[40]:

光电催化制氢技术的关键在于寻求具有适宜禁带宽度、灵敏光响应、高表面活性的半导体光电极催化材料。另外,借助于对光电化学池结构的设计与改进、电解液配方的优化、助催化剂的引入等途径,也是提高光电催化制氢效率的主要研究方向[41]。同光催化制氢一样,光电催化制氢仍然停留在实验室基础研究阶段。日本在该领域研究时间最长、技术最为领先。国内如中国科学院赵进才院士、李灿院士等团队在光电解水制氢研究方向上亦达到了世界前沿水平。例如,Li等[42]使用梯度Mg掺杂来提高Ta3N5材料的电荷分离效率,实现了0.4 V的低起始电位与3.25±0.05%的高光电效率。李灿院士团队[43]设计了一种Co4O4/pGO/BiVO4/SnOx复合材料作为光阳极,与有机聚合物PBDB-T:ITIC:PC71BM光阴极联用得到高达4.3%的产氢效率。尽管光电催化制氢技术还未达到产氢效率10%的商业化应用要求,但其仍然是绿氢制备领域的一个重要前沿研究热点。

1.4.3 微生物制氢

微生物制氢工艺流程简单、原料丰富,是一种极具潜力的产氢技术。根据能量来源不同,微生物制氢方法可以分为光合法与发酵法两类[44]。微生物光合法制氢的能量来源是太阳能,一些藻类以及光合菌类能够在厌氧条件下,利用光合作用分解底物获得氢气;绿藻等微藻类与一些蓝细菌,可以发生由氢酶催化的光解水反应;而对于一些光合自养细菌,在厌氧有光状态下可发生光发酵反应,将有机酸分解为H2和CO2。微生物发酵制氢大多利用有机质的发酵分解来获取氢气,其能量来源是生物质能和化学能,如富含有机底物的工业废水或农业废料,常见的发酵产氢微生物主要有各类产氢梭菌、嗜热细菌以及大肠杆菌等。

截至目前,全球共有 25 个国家进行了生物制氢方面的研究,中美两国处于绝对领先的位置。但关于生物制氢的研究基本上还处于实验室阶段,离大规模商业化应用还有较长的距离。国内达到产业化规模并实现盈利的生物制氢系统尚未出现,只有个别实验室进入到中试放大阶段。例如,哈尔滨工业大学的任南琪团队近期建成了国内首座 100 m3的有机废水暗发酵制氢的生产性示范工程,日产氢量高达 322 m3。在基础研究方面,Nissilä等[45]通过热处理纤维素植物和堆肥废料,得到富含Thermoanaerobacterceae类发酵产氢细菌的富集培养物,用于己糖发酵产氢,实现了1.4 mol(H2)/mol(底物)的产氢效率。Mann等[46]培养了一种细菌/藻类细胞群落聚集体,将有氧呼吸和低氧光合作用协同结合,实现了168 h的长时间连续产氢。微生物制氢技术的发展有待于未来在培育筛选技术、制氢工艺改进及制氢机理研究等方面的持续突破。

1.5 各类制氢技术对比

综上所述可得出以下认识:①化石燃料制氢技术成熟、成本低廉,将在一定时期内占据市场的主要份额,其发展重点在于结合CCS/CCUS技术减少碳排放量,实现由灰氢向蓝氢的转变;②工业副产氢资源丰富,可发展空间大,核心在于气体分离纯化技术的发展与配套设施的完善;③电解水与可再生能源发电耦合制氢技术,是未来绿氢大规模制取的主要方式,重点在于降低可再生能源电价及提升电解水制氢效率、降低产氢成本;④光催化、光电催化等新型制氢技术还未达到大规模工业化应用的需求,需要加强基础研究与示范应用推广。

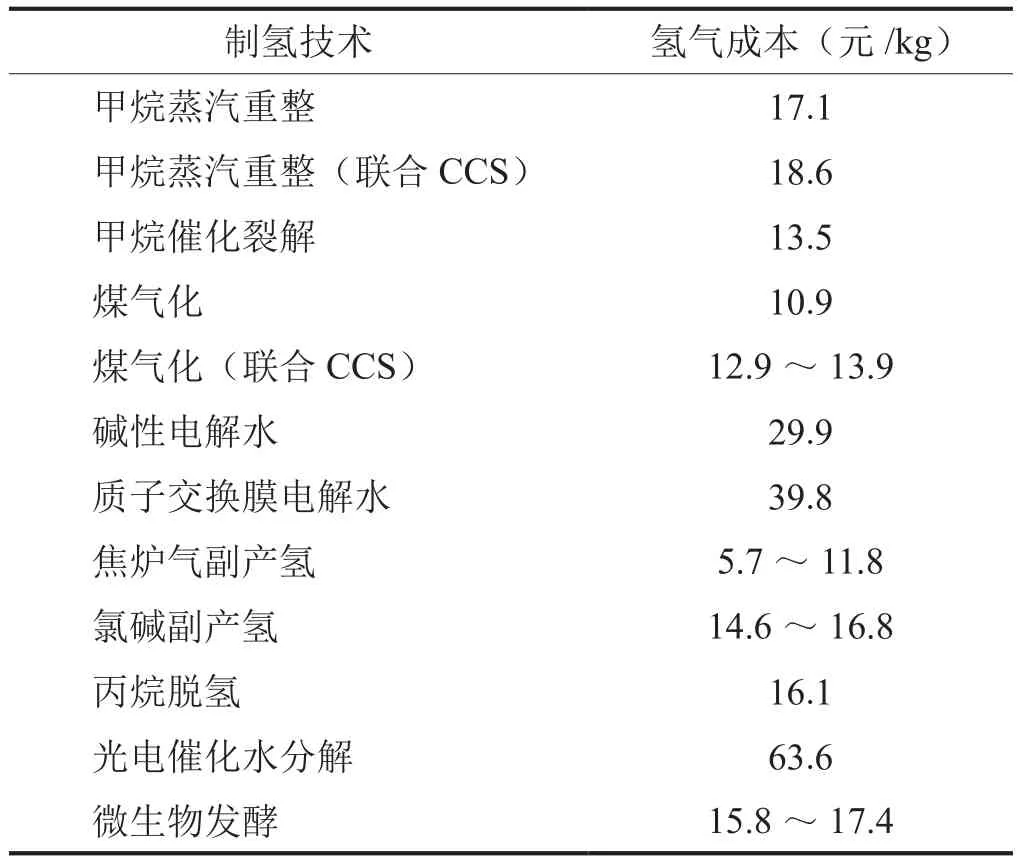

氢气是氢能产业的基础,氢工业能否规模发展利用所取决的主要因素之一就是制氢成本。表2列举了主要制氢技术的成本计算结果[33,47-48]。从表2可以看出:①当前,化石能源制氢依然在成本上有着难以比拟的优势,结合CCS技术后成本有所上升,但仍旧具有成本优势;②工业副产氢与微生物发酵制氢的成本与化石能源制氢大致持平,但规模有限;③电解水制氢成本为化石能源制氢的2~3倍,差距较大,需要大幅度降低电力成本、提升电解水容量和降低系统造价成本。随着光伏电价的下降,预计到2035年和2050年,在碱性电解水制氢生产中,电费成本将分别下降37%和50%,相应的氢气成本则分别为18.7元/kg和14.8元/kg,可与化石能源制氢成本持平。

表2 不同制氢技术的成本计算结果表

针对各类制氢技术在氢能行业的发展布局与规划,应当综合考虑技术水平、碳排放量和产氢成本这3个方面的因素,稳步推进从灰氢到蓝氢再到绿氢的转变,铸就低碳环保的氢能行业基石,支撑起氢能全产业链发展,助力构建“氢能中国”。

2 氢能储运

氢的储运技术可分为物理储运氢和化学储运氢两大类别。其中前者包括高压气态、低温液化、管道、物理吸附等。后者包括无机储氢材料和有机储氢材料,其中无机储氢材料包括金属氢化物、络合氢化物、复合氢化物和化学氢化物;有机储氢材料包括环烷烃、氮杂环、液氨、甲酸和甲醇等。以下分述之。

2.1 物理储运氢

2.1.1 高压气态储运氢

高压气态储氢是一种最简单直接的储存方式,是将氢气压缩储存在高压瓶当中,一般储存压力介于35~75 MPa。该方式具有充放氢速度快、技术相对成熟、常温操作以及成本低等优点,但缺点是能量密度低,常压下仅为0.003 kWh(LHVHydrogen)/L(LHVHydrogen表示氢的低位热值,Lower Heating Value of Hydrogen,1 LHVhydrogen= 33.3 kWh/kg),70 MPa 压力下能量密度可增加至1.2 kWh(LHVHydrogen)/L,稍高于锂电池的平均能量密度0.5 kWh(LHVHydrogen)/L[49]。另一方面,由于氢气密度比较低,较之于储存相同重量的汽柴油,前者所占体积十分庞大。为了避免氢气泄漏和容器破裂,高压储氢通常都需要耐压厚重的容器[50]。车载储氢瓶主要使用由碳纤维外层和铝/塑料内胆构成的新型轻质耐压储氢容器[51]。70 MPa 碳纤维缠绕IV型瓶在国外已被广泛使用,如美国Impco公司采用的超轻型Trishield可进行70 MPa储氢,质量储氢密度为7.5%;加拿大Dynetek公司已投入工业化生产的70 MPa高压储氢瓶,采用铝合金内胆和碳纤维/树脂基体复合增强外包层;法国Faurecia公司的IV型储氢瓶采用优化的碳纤维结构设计可减重15%~20%等。国内由于高端碳纤维技术不够成熟,无法规模化生产且复合材料成本较高,目前主要以35 MPa III型瓶为主,所以低成本高压临氢环境用新材料将是研发的重点[52]。固定式高压气态储氢主要使用的是大直径储氢长管和钢带错绕式储氢罐,石家庄安瑞科气体机械有限公司开发的45 MPa储氢瓶组、浙江大学与巨化集团有限公司制造生产的2台98 MPa立式高压储罐均已应用于国内加氢站中[53]。高压气态储运氢的应用场景主要是面对制氢厂、加氢站或化工厂等地,以及不超过500 km的短距离用量不大、用户分散的氢气需求地。

2.1.2 低温液化储运氢

低温液化储氢是指将氢气在低温高压条件下,基于高压氢气绝热膨胀原理,液化后储存在容器中的储氢方式。低温液化储氢具有质量密度高、储存容器体积小等优点,适用于重型公路运输、海上运输和部分航空领域。目前其质量储氢密度和体积储氢密度可达到5.5%和71 kg/m3[54]。由于氢气的相变焓为0.45 MJ/kg,将氢气从气相变为液相需要消耗大量的冷却能量,理论上液化1 kg氢气需要耗费4~10 kWh的电,约占其储存能量的30%。另外,为了保证液氢湿度始终保持在20~30 K之间,防止储存过程中因温度升高导致的汽化现象,需要液氢储存容器必须达到苛刻的绝热条件,生产技术变得更加复杂,储氢成本增加[55]。因此,如何降低液化与贮存成本是低温液态储氢产业化的发展方向。目前,在欧、美、日等国家和地区液氢技术的发展已经相对成熟,液氢储运等环节已进入规模化应用阶段。我国液氢技术主要应用在航天领域,民用领域尚处于起步阶段,氢液化系统的核心设备仍然依赖于进口。

2.1.3 管道储运氢

管道储运氢气可以分为纯氢管道运输和利用现有天然气管道掺氢运输两种模式。低压纯氢管道适合大规模、长距离的运氢方式。由于氢气需在低压状态(工作压力介于1~4 MPa)下运输,因此较之于高压运氢,管道输氢的能耗更低,但管道建设的初始投资较大。全球管道输氢迄今已有80余年的历史,美国、欧洲已分别建成2 400 km、1 500 km的氢管道[56],并且欧洲还开展了“欧洲氢能主体计划”项目,预计2040年完工近4×104km的氢气管道。目前,我国已有多条输氢管道在运行,如济源—洛阳的氢气输送管道全长为25 km,年输气量为10.04×104t,设计压力为 4 MPa,管材为 L245 无缝钢管;巴陵—长岭输氢管道全长42 km,投资额1.9亿元,管材为裂化碳素无缝钢管;乌海—银川焦炉煤气输气管线管道全长为216.4 km,年输气量达16.1×108m3,设计压力为3 MPa,管材为L245直缝双面埋弧焊钢管;金陵—扬子氢气管道全长超过32 km,设计压力为4 MPa,管材为20号钢[56]。

基于现有基础设施的优势,将氢气掺混入天然气管道网络也被视为可行的氢气运输解决方案。在氢的混合比例较低(体积分数介于5%~10%)情况下可以与现有管道大部分兼容,但更高的混合比例是否可行,在很大程度上取决于每条管道的具体情况,以及其终端应用设备应对气体特性变化的适应能力[57-58]。目前,德国天然气网络中的氢混合容量为10%,目标是到2025年将容量增加到20%,并将升级部分天然气管道,以满足未来100%氢气输送的需求。

2.2 化学储运氢

2.2.1 固态金属氢化物储运氢

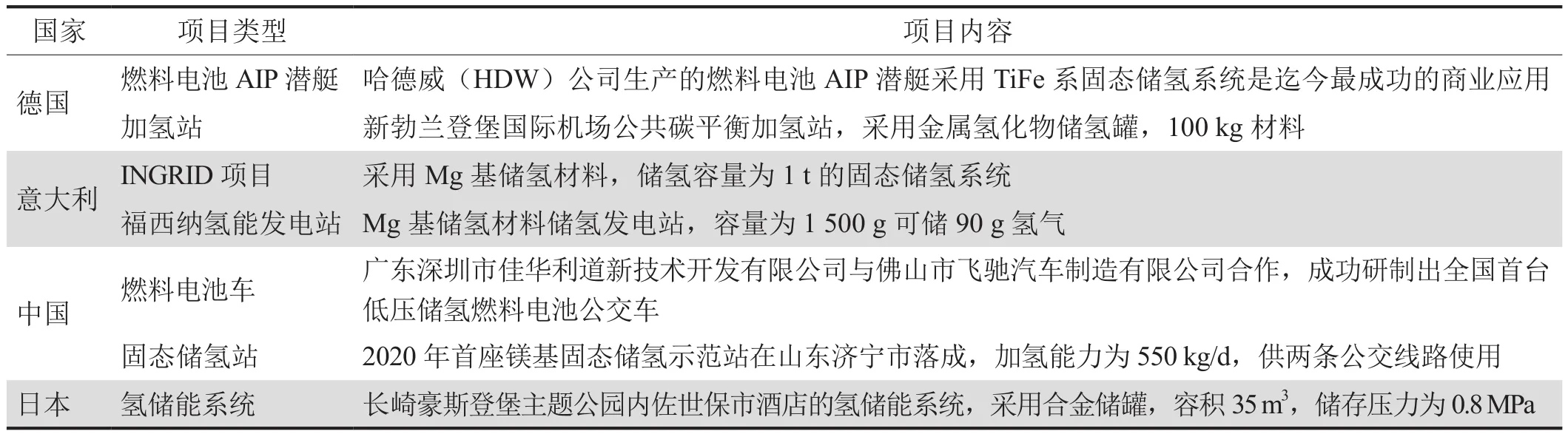

固态金属氢化物储运氢是利用储氢合金在一定温度和压力条件下的可逆吸/放氢反应来实现氢气储运的。氢在储氢合金表面分解为氢原子,扩散进入合金内部与其发生反应生成金属氢化物,氢即以原子态储存在金属内的四面体与八面体间隙位置[59]。金属氢化物具有储氢体积密度大、安全、氢气纯度高、操作容易、运输方便、成本较低等优势。固态金属储氢的商业应用主要为潜艇、核电站、发电站、加氢站、便携式测试设备等(表3),如德国 GKN Hydrogen公司有10~265 kg不同型号的固态储氢系统,可低压运行并100%可回收,无容量损失(材料消耗)等优势;美国ECD Ovonic公司采用轻质碳纤维包卷形成的储氢罐,所含的金属氢化物可储存约3 kg的氢气;丰田公司的氢动力汽车均采用了ECD Ovonic公司的技术。目前,国内金属氢化物储氢应用还较少,正处于研发与示范阶段,提高金属氢化物的储氢量、降低材料成本、提高金属氢化物的可循环性等将是未来的研究重点[60]。

表3 固态金属储氢应用项目统计表

2.2.2 液态有机化合物储运氢

有机储氢材料通常为液态,因而也被称为液态有机储氢载体(Liquid Organic Hydrogen Carrier,LOHC)[65]。LOHC是利用液态有机化合物可逆的加氢与脱氢反应来实现氢气的存储与释放,通常具有约50 g/L的体积储氢密度且储存、运输、维护、保养安全方便,便于利用现有储油和运输设备,同时还具有多次循环使用等优点。代表性的物质有:甲苯[66]、乙基咔唑[67]、二苄基甲苯[68-69]等。日本于2022年2月利用甲基环己烷(MCH)储运从文莱进口的氢气,通过海运方式运送到日本ENEOS炼油厂;德国Hydrogenious Technologies公司采用二苄基甲苯作为液态储氢载体,计划在Dormagen化学园区建成世界上最大的绿氢存储中试工厂,每年大约可以在LOHC中储存1 800 t氢气。这类储氢材料不仅可以用于氢燃料电池车,而且在大规模储能、长距离氢运输方面也具有显著的优势,但目前还存在着脱氢能耗大、高效低成本脱氢催化剂技术等瓶颈有待于突破。

2.2.3 液氨储运氢

氨作为富氢分子,用它作为能量载体,是氢气运输的另一种方式。哈伯—博施法是生产氨最常见的工艺,至今已有100多年的历史,现在仍主要用于化肥生产。氨可以在-33℃的温度下进行液化[70-71]。另外,氨也可以在20℃环境温度和约0.9 MPa的压力下液化。在常规的氨运输中,通常选择冷却和加压存储的组合。液氨的氢体积密度是液化氢本身的1.5倍[72-73]。因此较之于液氢,同等体积的氨可以输送更多的氢。目前海上运输或管道进行工业级的氨运输已经发展得很成熟,在全球大约有120个港口设有氨进出口设施[74],如美国的NuStar氨系统管道,全长约3 200 km;俄罗斯的Togliatti-Odessa氨管道,全长约2 000 km。但氨是有毒的化学物质,皮肤摄入、吸入或接触后,即使剂量很小,也具有破坏性或致死性。氨用作氢载体时,其总转化效率比其他技术路线要低,因为氢必须首先经化学转换为氨,并在使用地点重新转化为氢。两次转化过程的总体效率约为35%,与液化氢30%~33%的转化效率基本接近[75]。

2.3 氢能储运技术及产业发展趋势

物理运输气态氢是最简单的氢储运形式,将氢气混入现有的天然气管道中,或使用专用的氢气管道,或利用加压容器运输氢气是当前最为现实的氢储运技术路线。不过,由于气态氢的体积能量密度低,加上运输距离有限,其他形式的氢运输需求不可避免地会相应增加。像所有其他气体一样,氢气也可以低温液化后,以冷液形式进行运输。此外,化学存储形式,例如转化为氨或使用液态有机氢载体(LOHC),也构成了其他具有高发展潜力的氢存储和氢物流技术。

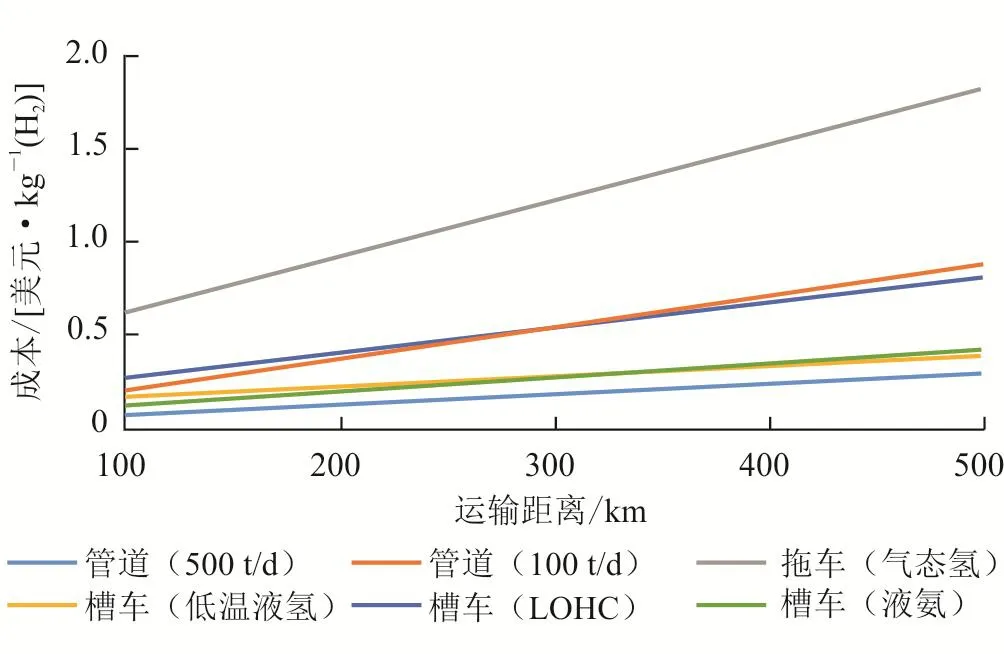

目前制约氢能储运产业发展的重要因素之一就是氢气的储运成本,并且随着运输距离的增加,成本也必然随之增加。高压气态运输氢气是成本最高的运输方式,而管道长距离大输量运输氢气则是成本最低的运输方式,如图1所示[76];虽然液态有机化合物储氢载体和管道(100 t/d)、液氨与液氢储氢成本均相当,但液态有机储氢载体和液氨在终端转化为气态氢也还需要一定的成本,如图2所示[76]。未来随着氢气需求量的增加、技术的突破和基础设施的完善,氢气的储运成本才有可能进一步降低。

图1 几种储运技术成本与运输距离关系图

图2 液氨与LOHC终端氢气转化成本图

目前氢气主要是自产自用,如在靠近炼油厂、化肥厂等用氢地方生产氢气。未来以可再生能源为基础的氢能产业将依赖于大规模的氢能储运技术,因为制氢项目不一定在使用地点,解决氢储运的问题将会变得更加重要,氢气的高效输送和储存难度较大,低成本、高密度、安全的储运技术将是助推氢能产业化的关键。

油气行业拥有成熟的能源安全管理经验、完善的网络站点体系,拥有资源规划、炼化生产、油气储运及零售终端建设、运维等多方面的技术基础与整合能力,可以利用已有的经验和基础设施等优势,快速进入并规模化发展氢能储运产业。在长距离运输方面,可以利用已有管道运输及维护经验,进行不同比例的掺氢输送示范与评估,并随着氢气需求量的增加着手建设纯氢管道;陆地中短距离方面,利用已有的CNG、LNG储运经验,根据具体的距离、经济性、氢气纯度等需求来决定不同的储运方式,如液氢、液氨、有机化合物储氢载体、固态储氢、高压气态氢等;在沿海城市可以考虑利用液氨、液氢、液态有机化合物储氢等方式进行国际船运。

3 氢能应用

氢能的开发利用是更快实现碳中和目标、保障国家能源安全、实现低碳转型的重要途径之一。氢能目前主要应用在能源、钢铁冶金、石油化工等领域,随着顶层政策设计和氢能产业技术的快速发展,氢能的应用领域将呈现多元化拓展,在储能、燃料、化工、钢铁冶金等领域应用必将越来越广泛。

3.1 氢储能

我国可再生能源资源丰富,应大力开发风能、太阳能光伏发电,实现可再生能源到氢能的转化。但风电和光伏发电的间歇性和随机性,影响了其并网供电的连续性和稳定性,同时也削弱了电力系统的调峰力度。随着氢能技术及产业链的发展和完善,氢储能系统的加入可以提高可再生能源发电的安全性和稳定性[77]。利用风电和光伏发电制取绿氢,不仅可以有效利用弃风、弃光,而且还可以降低制氢成本;既提高了电网灵活性,又促进了可再生能源消纳。此外,氢能亦可作为能源互联网的枢纽,将可再生能源与电网、气网、热网、交通网连为一体,加速能源转型进程。

3.2 氢燃料

氢能可以作为终端能源应用于电力行业,通过氢燃料电池(FC)将化学能转化成电能,或者通过燃气轮机将化学能转化为动能。氢燃料电池具有能量密度高、能量转化效率高、零碳排放等优点,主要包括质子交换膜燃料电池(PEMFC)和固体氧化物燃料电池(SOFC)两大类。

3.2.1 质子交换膜燃料电池

PEMFC主要由膜电极、双极板、电解质和外部电路等组成,具有工作温度低、启动快、功率范围宽、稳定性强等优势,在汽车动力电源领域发展迅速。作为燃料电池和电解槽的关键组件,质子交换膜需要具备质子传导电阻小、电流密度大、机械强度高等特点,其决定了PEMFC的效率和品质。目前,商业化应用最广泛的是美国杜邦公司的Na fi on系列膜以及Ballard公司的BAM型膜等。此类膜的局限性在于其易发生化学降解,温度升高使质子传导性能变差,成本也较高。 针对此问题,我国东岳集团有限公司、科润新材料股份有限公司等经过10余年研发攻关,不仅提高了膜材料的性能,还实现了国产质子交换膜的工业化生产,降低了成本。此外,在政策方面,我国高度重视PEMFC技术的研发,《能源技术革命创新行动计划(2016—2030年)》要求,到2030年实现额定输出功率达50~100 kW、系统比功率大于等于300 Wh/kg、电堆比功率达到3 000 W/L以上,PEMFC分布式发电系统使用寿命超过1×104h;同时通过建立分布式发电产业化平台,实现千瓦至百千瓦级PEMFC系统在分布式电站等领域的应用。

PEMFC用途广泛且多元化。日本和韩国拥有相对成熟的氢燃料电池汽车技术,已应用于乘用车、商业车、叉车、列车等[78]。例如,丰田在2020年底发布了第二代Mirai氢能燃料汽车,通过增加氢负载将续航里程提高了30%[79]。东日本铁路公司发布了以氢燃料电池和蓄电池为混合动力的试验列车“云雀”,加氢一次即可行驶140 km。国内以捷氢科技、新源动力、潍柴动力为主的大型电堆供应商在自主研发方面也取得了较大进展。2021年,捷氢科技自主研发的大功率氢燃料电池额定功率达到了117 kW,同时系统及电堆一级零部件实现了100%国产化[80]。潍柴动力发布了新一代120 kW、寿命超3×104h的燃料电池发动机,助力行业零碳发展[81]。2022年北京冬奥会期间,张家口赛区投运的氢燃料电池汽车达710辆,其中,氢燃料电池公交车续航里程可达406 km[82]。

3.2.2 固体氧化物燃料电池

SOFC是全固态发电装置,由阳极、阴极、电解质、密封材料以及连结材料等组成。其中,电解质决定了SOFC的工作温度和功率,是SOFC的核心部件。虽受限于600~1 000 ℃的高工作温度和低启动速度,SOFC因其燃料选择范围广、能量转化效率高、无需催化剂等优点拥有广阔的发展前景。当前,欧美日等发达国家和地区SOFC技术成熟,处于商业化推广前期。其中美国和日本分别发展了百千瓦级大型固定式电站和千瓦级家用热电联供系统,均实现了大规模的商业化运行。其中的领军企业包括美国Bloom Energy公司(常压平板式)以及日本三菱重工(加压管式)等。较之于国外,国内SOFC发展差距较大,还处于实验室研究与样机研制阶段,尚未形成商业化的SOFC系统,企业参与度不够,并且SOFC的产业链不完整,所需核心产品均属于定制产品,暂无专业厂家可以提供核心零部件。

SOFC适用于大型商用分布式、固定式发电和热电联产等领域。例如,将SOFC作为通信基站的备用电源甚至是主电源,可以满足5G基站的高能耗并解决环境和噪音污染等问题。2022年2月,为了给离网基站提供持续电力保障,由福大紫金开发的3 kW级氨—氢燃料电池发电站实现成功发电并稳定运行,为氢燃料电池在大规模通信基站备用电源领域的推广奠定了基础。

3.2.3 氢燃气轮机

燃气轮机是将燃料的化学能转化为动能的内燃式动力机械,是发电和船舰领域的核心装备。较之于燃煤发电机组,燃气轮机具有发电效率高、污染物排放量低、建造周期短、占地面积小、耗水量少和运行调节灵活等优点[83]。目前,燃气轮机电站发电量约占全球总发电量的23.1%[84]。燃气轮机的常用燃料是天然气,会造成大量的碳排放且其中的杂质易积聚,甚至对机器造成腐蚀,致使能量转化效率和使用寿命降低。而氢气的火焰传播速度约为天然气的9倍,15 min左右便可以将负荷从零拉升至全满[85],用氢气替代天然气,除了可以提高热值和降低碳排放量外,还可以使燃气轮机具有更高的负荷调节能力。

目前,多个电力巨头已经开展了氢能燃气轮机的相关研究工作。如通用电气(GE)的首台混合氢燃气轮机已落地广东,混氢比例为10%的燃气轮机将提供1.34 GW的电力[86]。此外,GE还将建造美国第一座燃氢发电厂,争取10年内实现100%燃氢。日本三菱重工已经成功研制30%混氢比例的燃气轮机,西门子能源在德国开展了100%氢能燃气轮机原型机的试验,日本和欧盟EU Turbines已经承诺在2030年前推出100%燃氢重型燃气轮机。然而,目前市场上还没有可以处理纯氢燃料的、长期可运行的燃气轮机。大力发展氢能燃气轮机,需要解决燃氢过程中产生的回火和温度过高等问题。在这方面我国与国外差距较大,需要加强政策扶持力度、深化科研攻关,尽早为氢能燃气轮机国产化进程铺平道路。

3.3 氢化工原料

目前全球约55%的氢需求用于氨合成,25%用于炼油厂加氢生产,10%用于甲醇生产,10%用于其他行业[87]。随着我国科技、工业水平的不断发展,在石油炼制等石化领域将会越来越多地用到加氢技术。

3.3.1 石油化工加氢

加氢技术是生产清洁油品、提高产品品质的主要手段,是炼油化工一体化的核心。石油化工中用到的加氢技术主要包括重油加氢裂化生产芳烃及乙烯、渣油加氢脱硫生产超低硫燃料、劣质催化柴油及汽油加氢转化生产高辛烷值汽油、C3馏分加氢脱丙炔与丙二烯、重质芳烃加氢脱烷基、苯加氢制环己烷等。加氢技术目前仍然存在着投资和操作成本高、能耗高等问题。开发新的活性组分体系、新的载体以及新型纳米催化剂,提高加氢催化剂的活性与选择性,降低工艺工程中的氢耗和成本,是石油化工加氢领域研究的重点[88]。

3.3.2 合成化工产品

氢用作原料合成化工产品,例如氨、尿素等。氨主要是通过哈伯—博施法合成获得,具有比氢更高的能量密度,可用于储存能量和发电,并且完全不会排放二氧化碳[89]。氨可以在室温和10 atm下作为液体储存,适合于运输。此外,还有完善的运输和处理液氨的基础设施,便于氨的规模利用。氨还可以与CO2结合得到尿素,既是一种重要的氮肥也是一种可持续的氢载体[90],它稳定、无毒、对环境无害且更易于储存。哈伯—博施法合成氨自100年前发明以来,工艺已经发展得相当成熟,目前仍然是全球合成氨的最主流方法,但一直以来生产氨所需的氢气主要源于化石燃料制氢所获得,碳排放量大。目前合成氨产业在尝试开发新的制备工艺,如固氮酶合成氨、光催化合成氨、电催化合成氨、循环工艺法合成氨以及超临界合成氨等。这些新生的合成氨工艺尚不成熟,存在着效率不高、反应过程不稳定、经济性较低等问题,仍需要进一步验证与完善。未来的发展方向将使用可再生资源生产的氢气,并由此可以显著地改善现有工艺并降低温室气体排放量。

3.3.3 合成燃料

氢气同样可以通过与二氧化碳反应合成简单的含碳化合物,如甲醇、甲烷、甲酸或甲醛等。这些化合物液化后易存储、方便运输、能量密度高、不易爆炸,并且作为液态燃料实质上可以达成零碳排放,是一种适合于除输电之外的可再生能源储存和运输模式。

甲醇是重要的化工原料,用于生产甲醛、二甲醚、丙烯、乙烯和汽油等,市场需求量大。甲醇具有12.6%(质量分数)的高氢含量和5.53 kWh/kg的高能量密度,是重要的液态燃料和氢能载体,既可以转化回氢气和一氧化碳用于质子交换膜燃料电池,也可以直接用于甲醇燃料电池,还可直接用作内燃机、涡轮机和燃料电池的燃料。目前工业上二氧化碳加氢制甲醇技术正在从工业示范走向大规模商业化应用,日本、冰岛、美国等均已建成中试装置,冰岛的碳循环利用公司(CRI)采用的ETL专有绿色甲醇合成工艺,能够利用可再生能源制氢,并且每年制取约4 000 t甲醇,是目前能用于商业运行的相对较为先进技术。我国河南顺成集团已与冰岛碳循环利用公司签署合作协议,引进CRI技术建设10万吨级二氧化碳加氢制甲醇项目。采用氢气合成甲醇、甲烷或碳氢化合物,可以有效地存储和输运可再生能源制备得到的氢气,破解氢能产业“制、储、运”过程中的安全性和成本难题,有助于更加便利地利用清洁能源,为绿色能源转型提供了解决方案。

3.4 氢还原剂

钢铁冶炼过程中,采用焦炭作为铁矿的还原剂,会产生大量的碳排放及多种有害气体。钢铁冶金作为我国第二大碳排放来源,亟待发展深度脱碳工艺。用氢气代替焦炭作为还原剂,反应产物为水,可以大幅度降低碳排放量,促进清洁型冶金转型。目前全球已有少数国家发布了氢冶金技术案例,例如瑞典HYBRIT项目、萨尔茨吉特SALCOS项目、奥钢联H2FUTURE项目以及德国Carbon2Chem项目等。国内部分钢铁企业也发布了氢冶金规划,建设示范工程并投产,但有关示范工程尚处于工业性试验阶段,基础设施不完善、相关标准空白、成本较高、安全用氢等问题依然存在。当前,制约氢能炼钢的主要因素是制氢成本,根据瑞典钢铁公司HYBRIT项目的经验,氢能炼钢会使成本提高20%~30%[91],导致其在市场上没有任何竞争优势。但在“双碳”目标的背景下,发展氢能炼钢已迫在眉睫。在实际生产中,最适合炼钢的是绿氢,若绿氢生产成本得以降低,则可加快绿色冶金的推进,最终所获得的环保效益会覆盖其额外成本。利用氢能进行钢铁冶金是钢铁行业实现深度脱碳目标的必行之路。

4 挑战与展望

在“双碳”目标的背景下,需要探讨氢气能源战略意义,分析氢能制备、储运和应用中的技术进展以及存在的挑战与机遇,积极推动“氢能中国”战略的实现。

4.1 主要挑战

目前全球氢能行业总体处于发展初期,在终端能源消费量中占比仍然很低。尽管目前开展氢能行业布局国家的合计经济总量已占据全球的75%,但受限于多方面的制约因素,氢能行业尚未形成全产业链与合力,未能全面推动生产生活进步,其原因主要如下:

1)氢能关键材料及设备零部件要求苛刻、工艺复杂、成本高昂,并且不同国家、不同部门之间的技术差距明显。尤其对于我国来说,一些关键技术仍然被国外所垄断。如PEM制氢技术中的核心部件质子交换膜,目前美国杜邦公司的Na fi on全氟磺酸膜在全球市场具有超过90%占有率,技术突破难度大。

2)电解水制氢技术是实现绿氢大规模生产的最有希望的途径,但其成本过高,主要由电价导致,短期仍无法完全替代碳排放量较高的化石燃料制氢。目前电解水制氢在我国氢能源结构中占比不到2%,短期内仍需依靠煤制氢来保障氢能行业的供给。

3)受限于我国可再生能源资源的分布状况,制氢端与用氢端往往存在着较大的时间和空间错位性,尚未形成完善的氢气存储和输运网络渠道。我国西北地区拥有丰富的风、光资源,而具有大规模用氢需求的则主要是经济发达及人口密集的东南地区。

4)较之于石化能源产业,氢能属于新兴能源,目前缺乏相应基础设施整体布局。例如城市加氢站、输氢管道、工业副产氢纯化系统等支撑设施严重不足。因此,目前氢能全产业链体系上下游难以形成有效联动,尚未健全。

5)当前用氢端需求关注方向过于单一,主要集中在氢燃料电池及其交通载具方面,目前成熟度偏低、规模不大。而氢能作为能源载体,在传统能源密集型产业及新型氢能应用场景中,需求尚未得到全面开发。

6)氢能技术标准不完善,涉及氢品质、储运、加氢站和安全等内容的技术标准较少。例如在可再生能源制氢、液态储氢、工业用绿氢等新型氢能领域的技术工艺、装置设备及生产运营环节,急需一套健全的国际、国家或行业标准,以此来规范氢能行业市场健康发展。

4.2 未来展望

4.2.1 氢能产业链发展展望

与当前构建天然气工业一样,我国正在构建制氢、储氢、运氢、加氢、用氢等氢气能源工业体系(图3)[92]。针对氢能行业在技术、经济性及布局规划上的挑战,结合产业链各个环节,对氢能未来发展进行如下展望。

图3 以绿氢为核心的氢能全产业链示意图

1)在制取氢方面,氢能作为二次能源,要实现真正意义上的零碳排放,它的发展不可避免地将依赖于太阳能、风能等可再生能源技术的突破。通过电力成本与设备成本的协同降低,方可体现绿氢的经济优势。较之于日本、韩国等国家,我国幅员辽阔,具有广阔的沙漠、戈壁、荒漠、草原及海域资源,可以提供丰富的太阳能、风能、潮汐能等可再生能源资源,在发展绿氢方面具有先天优势,可以加快实现“氢能中国”战略。

2)在储运氢方面,氢的长距离储运将以天然气管道掺氢或新建纯氢管道输氢为主,中短距离要多种储运技术结合,并因地制宜地发展。随着制氢端的技术突破,通过输氢网络交联,在氢能的下游如工业、交通和建筑等领域大规模普及,绿色“氢经济”的概念将转变为现实。

3)在应用氢方面,随着行业聚焦与技术发展,期待很高的是氢燃料电池,带动交通领域应用的变革。在各类需要用氢的化工领域,如炼油、合成氨、甲醇生产以及炼钢行业,绿氢将逐步取代灰氢。在其他诸多传统能源密集型产业,氢能也将代替化石能源作为能量载体进行供能。在建筑领域,采用绿色氢能的分布式冷热电联供系统,也是节能减排的重要方式。同时,更多的氢能应用场景将得以逐渐开发。

4.2.2 “氢能中国”战略的实施路径

根据能源转型委员会(Energy Transitions Commission, ETC)预测,全球在2050年,仅工业及氢燃料电池领域将有3.6×108t的氢能需求量[93]。目前氢能已成为欧盟、美国、日本、韩国等发达经济体能源转型的战略方向。全球氢能产业链正逐渐形成,对氢能的高效利用已然成为全球的共识。

我国正在积极跟进氢能行业发展大势,加大氢能制备与应用领域技术与相关设备自主研发,加快实施“氢能中国”战略。

1)加大可再生能源制氢领域技术攻关,积极推动试点示范,在玉门、新疆、青海、大庆、吉林等风、光资源丰富地区,推进清洁、低碳、低成本氢能制备产业体系建设,形成绿氢制备大规模发展,并持续开展电解海水制氢、光催化制氢、微生物制氢等技术研究,逐步提升“绿氢”在终端能源消费中的比重。具体做法包括:①加大可再生能源电解水制氢、光解水制氢等科学机理及氢脆失效、低温吸附、泄漏/扩散/燃爆等氢能安全基础规律研究,储备自主研发核心技术;②重点开展低成本、高效率、长寿命的质子交换膜电解水制氢、固体氧化物电解水制氢成套工艺、大功率碱水电解制氢等关键技术开发;③在我国西北地区风、光资源丰富地区打造“零碳”产业园,开展清洁、低碳、低成本氢能制备产业体系建设与试点示范;④探索利用氢能实现季节性储能,提高弃风、弃光利用率,增强电网系统调峰力度,将可再生能源与电网、气网、热网和交通网连为一体,解决可再生能源生产与消纳错位的问题。

2)依托能源行业丰富的基础建设与储运经验,探索固态、深冷高压、有机液体等储运方式应用,统筹推进氢能基础设施建设,布局中长距离输氢管网建设,在重型卡车多的码头与运输高速路线上构建加氢站网络,加快构建安全、稳定、高效的全国氢能供应体系,逐步构建便捷和低成本的氢气运输网络。具体做法包括:①加大固态、深冷高压、有机液体等关键技术攻关,开展天然气管道掺氢、纯氢管道输送等试点示范,利用管道实现氢气安全高效输运;②统筹布局建设加氢站,有序推进加氢网络体系建设,利用现有加油加气站场地设施改扩建加氢站,探索站内制氢、储氢和加氢一体化加氢站新模式;③发挥氢燃料电池汽车加氢时间短、续航里程长、低碳无污染等优势,推动氢燃料电池汽车在重载及长途交通运输等领域先行示范。

3)配合我国的东北、华北北部和西北地区(简称“三北”地区)绿氢规模发展与东部沿海“海氢上岸”布局,积极引导氢能在化工、炼钢、交通、储能、发电等高能耗高排放行业替代,加大氢能应用领域技术与相关设备自主研发,结合工业领域替代化石燃料应用,构建以绿氢为核心的“氢工业”全产业链体系。具体做法包括:①开展以氢作为还原剂的氢冶金技术研发与应用,探索氢能在工业生产中作为高品质热源的应用;②扩大氢能替代化石能源应用规模,积极引导合成氨、合成甲醇、炼化、煤制油气等行业,由高碳工艺向低碳工艺转变;③推动氢作为二次能源介质,在大规模储能及分布式发电、备用电源、移动式电源、家用热电联供系统等领域取得应用突破。

4.2.3 油气公司在“氢能中国”战略实施过程中的作用

谋划“氢能中国”战略对于实现“双碳”目标具有重大意义。油气公司将在“氢能中国”战略的实施过程中将发挥举足轻重的作用。

1)各油气公司可利用油气田地区丰富的风、光等资源,大力发展可再生能源制氢,保供绿氢市场。结合电解水制氢技术的突破开发离网光伏制氢、压差发电制氢等应用场景,油气公司可大规模开展可再生能源制氢试点示范,支撑示范油气田清洁用能替代和绿色转型发展。东部海上油田丰富的潮汐能、波浪能、海上太阳能和风能等可再生能源,也将助力“海氢上岸”,拓展氢能全产业链布局。

2)油气公司炼厂副产氢则可在绿氢市场成熟之前参与氢能供应。中国石油天然气股份有限公司(以下简称中国石油)华北石化分公司已建成500 Nm3/h副产氢提纯装置,每天满负荷生产可产出纯度接近100%的氢气4 750~5 500 kg,可以为近千辆氢燃料电池车提供服务[94]。

3)油气公司在氢能基础设施建设,具备先天后发优势。通过研究我国天然气管道掺加氢气先例与基础,油气公司将继续建设天然气管道掺氢、纯氢管道等试点示范,利用管道实现氢气的安全高效输运。

4)油气公司具备建设健全氢能供应体系的坚实基础。油气公司将利用加油气站网络优势,统筹布局已有加油气站的改造与新加氢站的建设,有序推进加氢网络体系建设。通过探索站内制氢、储氢和加氢一体化的加氢站等新模式,可进行“油、气、氢、电”四站合建。在此基础上,将加速形成多元互补融合的现代能源供应体系。

我国主要油气公司正在积极全链条布局氢能主业。中国石油按照“清洁替代、战略接替、绿色转型”三步走总体部署,协同发展氢能产业链、风能、太阳能、地热能等可再生新能源。未来,中国石油还将在全国范围大力发展氢能工业,布局绿氢生产、储运、加注与利用等,走出一条“绿色低碳”高质量跨越式发展的“石油路径”。通过油气公司在氢能全产业链示范与区域规划及布局,实现“油、气、氢、热、电、储”的融合发展,助力“氢能中国”战略实现。

5 结束语

总之,在“双碳”目标下,氢能行业将迎来大发展是必然趋势。我国具有发展氢能的先天优势,正在构建成熟的氢能技术链与产业链,并加快实施“氢能中国”战略。油气公司是实现“氢能中国”的重要力量,正在支撑当前、引领未来,带动国内氢能行业发展。随着技术的进步与行业布局的完善,氢能作为一种有着诸多无可比拟优势的能源,将在我国以及全球实现能源转型与碳中和目标中承担重要的战略地位。

本文的观点与数据是基于目前的初步认识和引用,或有不妥与不完善之处。随着世界科技与管理创新、全球政治与经济格局等变化,相关认识也势必不断完善和发展。