垃圾渗滤液膜浓缩液二次减量设计与运行

杨福金,王孝友

(维尔利环保科技集团股份有限公司,江苏 常州 213000)

1 项目概况

垃圾渗滤液通常包括焚烧厂渗滤液、填埋场渗滤液和餐厨渗滤液,渗滤液通常采用预处理+生化+膜工艺进行处置[1-2]。膜滤浓缩液占总水量的30%以上,大量的膜滤浓缩液处置成为渗滤液处理的焦点问题[3-5]。本文主要介绍了高压反渗透工艺,阐述了其作为膜滤浓缩液二次减量工艺的设计与运行,浓缩液减量有利于降低后续处理工段的投资和运行成本。

某餐厨废弃物综合处置一期工程扩建项目(污水处理系统)处理规模550 t/d,项目主体工艺为:预处理+膜生物反应器(CJMBR)+纳滤(NF)+反渗透(RO),其中,纳滤浓缩液经过物料分离膜设备减量,减量后浓液目前暂回喷填埋堆体。清液外排水质要求达到:化学需氧量(CODcr)≤60 mg/L,生化需氧量(BOD5)≤10 mg/L,ρ(氨氮)≤45 mg/L,ρ(总氮)≤70 mg/L,ρ(悬浮物)≤400 mg/L,其他重金属等指标需满足当地排放的要求。

项目设计HPRO(高压反渗透)设备取代本项目原反渗透浓缩液处理中DTRO 设备,并以本项目为依托探究卷式高压反渗透膜在反渗透浓缩液减量工艺段的应用。探究在50%清液回收率的要求下,不同进水水质条件下HPRO 设备的操作压力及设备稳定性,作为后续设计依据。

探究在50%清液回收率的要求下,不同进水水质条件下HPRO 设备的污染物脱除效果,作为后续设计依据。探究在操作压力稳定至设计值情况下,HPRO 设备用于反渗透浓缩液减量工艺段的设备稳定性及系统清液回收率。

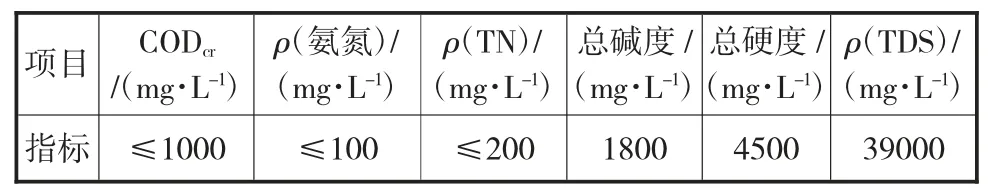

本项目高压膜系统设计进水水质如表1。

表1 HPRO 初始设计进水水质条件

本次试运行分两阶段,负荷提升阶段及稳定运行阶段。

负荷提升阶段:由于卷式高压反渗透膜在渗滤液处理领域反渗透浓缩液减量段暂无运行依据,而本项目反渗透浓液电导率、硬度、碱度较高,因此在调试初期,在RO 浓液中引入部分主工艺NF 系统清液进行调配,将HPRO 进水电导率由35 000 μS/cm逐步抬升至60 000 μS/cm 以上。

稳定运行阶段:在保证系统回收率50%的情况下,观察设备稳定情况、系统操作压力的提升及不同进水水质情况下的处理效果。

2 工艺设计

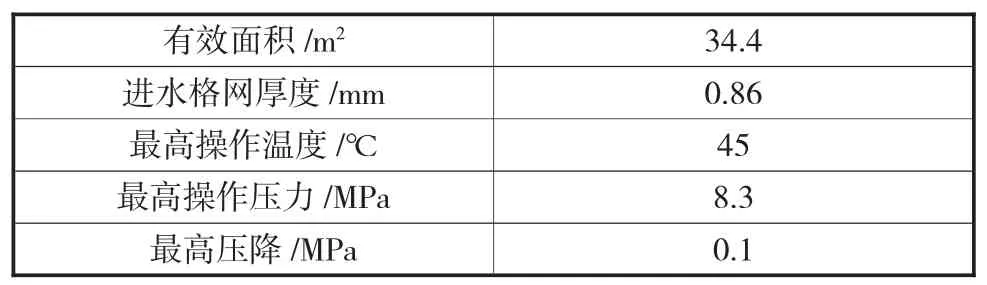

本系统选用陶氏富耐系列XC-70 型号膜元件,根据陶氏手册,该膜元件相关参数见表2。

表2 陶氏富耐系列XC-70 膜元件参数表

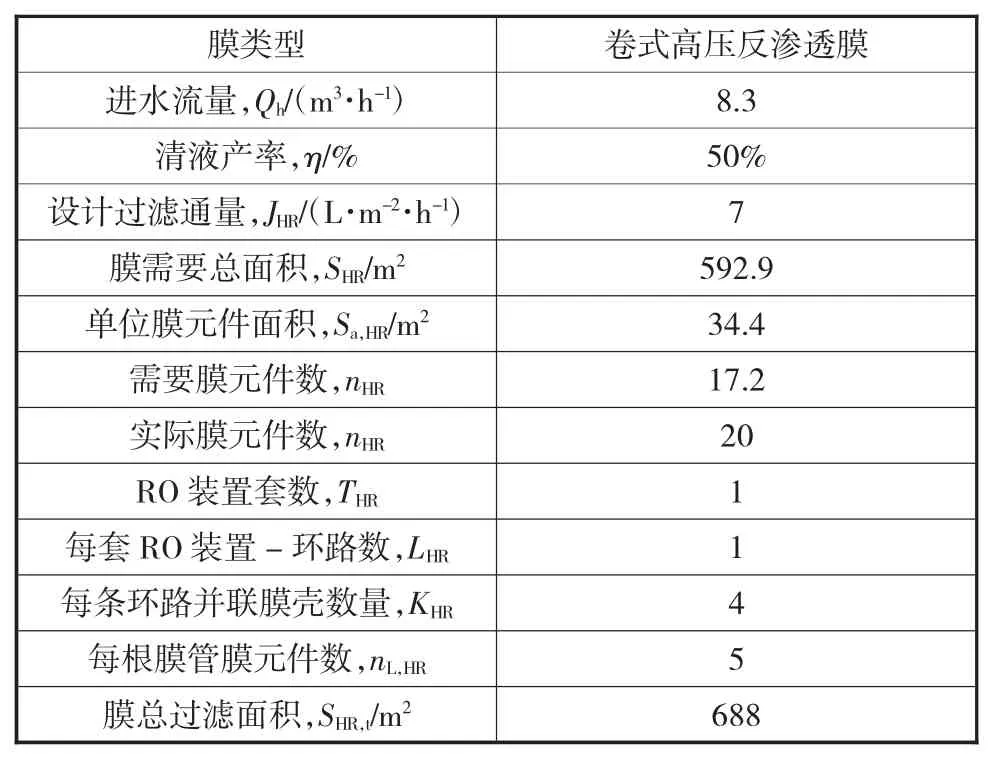

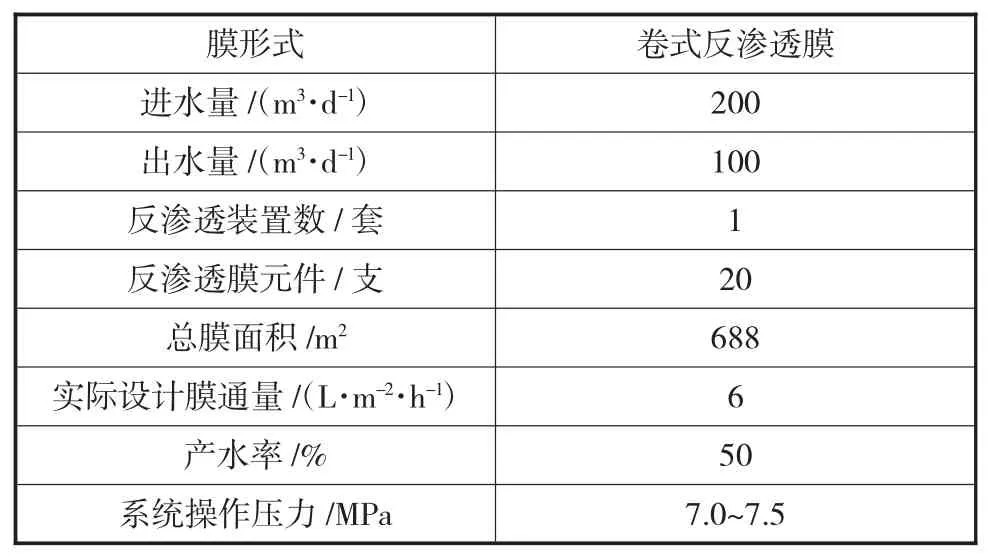

由于陶氏富耐系列膜元件未在渗滤液RO 浓缩液处理中有应用案例,因此膜厂家在初期设计中在通量的定值上较为保守,设计阶段初定通量7 L/(M2·H)LE,取20 只膜元件后反算实际设计通量6 L/(M2·H)LE。膜系统的相关计算见第318 页表3、表4。

表3 HPRO 膜系统设计值

表4 HPRO 膜系统设计参数

3 工艺设备运行状况

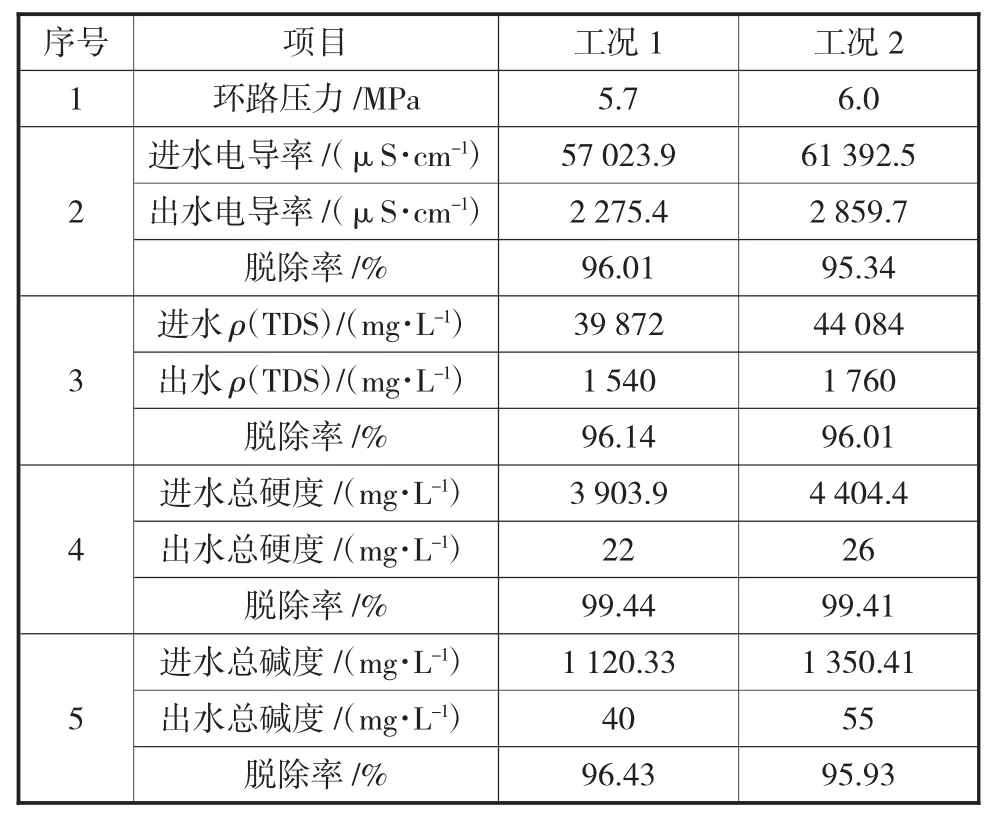

本项目负荷提升阶段的膜通量为4.8L/(M2·H)LE~5.1L/(M2·H)LE,系统清液产率50%,进水温度27 ℃~30 ℃条件下,不同进水条件及工况下的盐组分脱除情况见第318 页表5。

表5 负荷提升阶段盐组分脱除情况表

由以上数据可得,本HPRO 系统在负荷提升阶段的条件限定下,对来水电导率<65 000 μs/cm 的脱除率在95%以上;对来水ρ(TDS)<45 000 mg/L的脱除率在95%以上。而在来水ρ(TDS)>30 000 mg/L的情况下,出水ρ(TDS)预计会超过1 000 mg/L,高于回用水标准中ρ(TDS)<1 000 mg/L 的要求,需与主体工艺系统RO 清液混合排放。

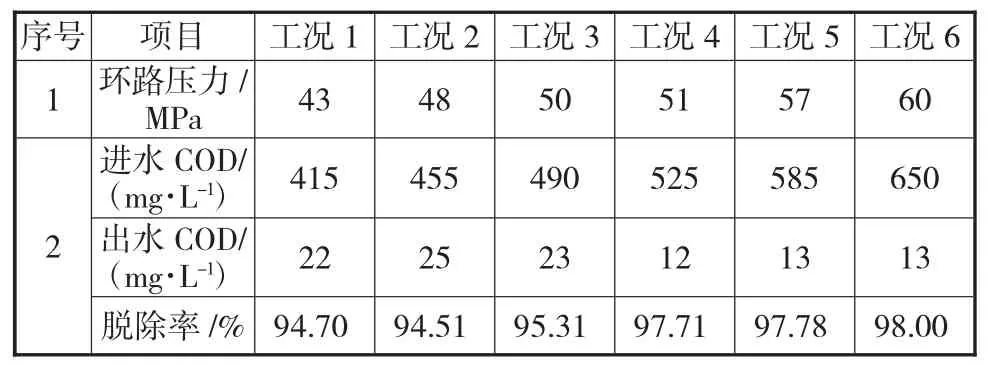

同时,较高的盐分脱除效果意味着膜浓液侧盐分较高,膜系统结垢风险较高。表6 为6 种工况条件下,在负荷提升阶段,即在膜通量4.8 L/(M2·H)LE~5.1 L/(M2·H)LE,系统清液产率50%,进水温度27 ℃~30 ℃条件下,不同进水条件及工况下的COD 脱除情况见表6。

表6 负荷提升阶段COD 脱除情况表

由以上数据可得,本HPRO 系统在负荷提升阶段的条件限定下,对来水COD<650 mg/L 的脱除率在94%以上,出水COD<30 mg/L。本设备对COD 脱除效果较好,RO 浓液经本设备处理后清液出水COD 满足回用水标准。

由于反渗透浓液中氨氮含量较低,因此不作氨氮脱除效果相关分析。

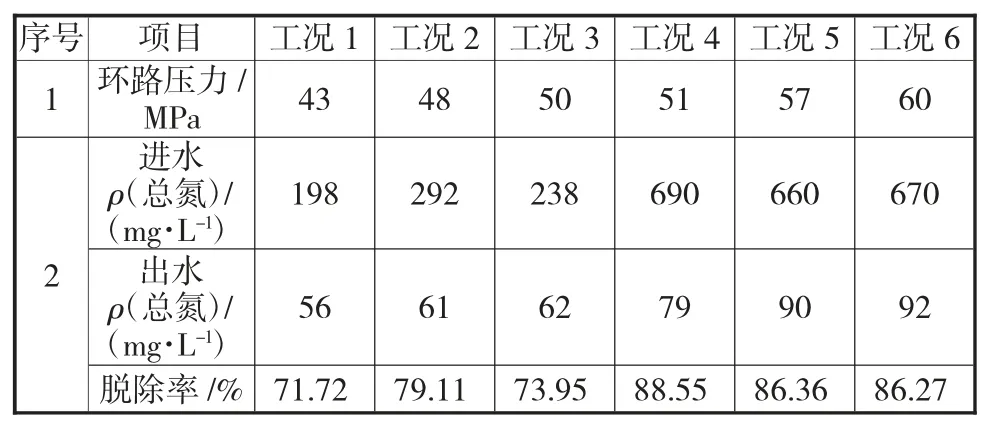

表7 为负荷提升阶段,即在膜通量4.8L/(M2·H)LE~5.1 L/(M2·H)LE,系统清液产率50%,进水温度27 ℃~30 ℃条件下,不同进水条件及工况下的总氮脱除情况表。

表7 负荷提升阶段总氮脱除情况表

由以上数据可得,本HPRO 系统在负荷提升阶段的条件限定下,对来水ρ(TN)<700 mg/L 的脱除率在70%以上,出水ρ(TN)<100 mg/L。在来水ρ(TN)>200 mg/L 的条件下,清液侧ρ(TN)>55 mg/L,较难满足填埋场污染物排放标准,需与RO 清液混合排放。

本阶段运行结论如下:

1)本HPRO 系统对盐分耐受率较高,在来水电导率达60 000 μS/cm 的水质情况下,仍可保证50%的清液回收率及较高的盐分脱除率,盐分脱除率达95%以上。

2)在来水ρ(TDS)>30 000 mg/L 的情况下,出水ρ(TDS)预计会超过1 000 mg/L,高于回用水标准中ρ(TDS)<1 000 mg/L 的要求,需与主体工艺系统RO 清液混合排放。

3)来水ρ(氯离子)<23 000 mg/L 的水质条件下,氯离子脱除率在96%以上,但较难达到回用水标准中ρ(氯离子)<250 mg/L 的要求。

4)本系统对RO 浓缩液COD 的脱除率在94%以上,出水COD<40 mg/L,出水水质较好,满足填埋场水污染物排放标准及回用水标准。

5)本系统对来水ρ(TN)<700 mg/L 的脱除率在70%以上,出水ρ(TN)<100 mg/L。较难满足填埋场污染物排放标准表2 的要求,需与RO 清液混合排放。

4 结果与讨论

根据对多个项目的水质分析结果显示,填埋场RO浓液侧电导率多在60 000 μS/cm~70 000 μS/cm,且由于填埋场浓缩液无终端消耗的原因,运营方一般希望RO 浓液减量段具有较高的清液回收率及运行稳定性,因此建议针对填埋场的HPRO 设计,维持本设备的配置,即设计压力9 MPa,操作压力7.0 MPa~7.5 MPa,膜通量6 L/(M2·H)LE,保证50%的清液回收率。

根据对多个项目的水质分析结果显示,焚烧厂RO 浓液侧电导率多在45 000 μS/cm~55 000 μS/cm之间,而焚烧厂浓缩液有终端消耗的通道,根据目前多个项目业主的要求,全工艺一般有以下两种清液得率要求:

1)全工艺要求85%清液回收率,此时HPRO 系统要求得率在50%左右。

根据的分析,在通量为6 L/(M2·H)LE 的要求条件下,此时的操作压力在6 MPa左右,设计压力8 MPa。相较原HPRO 系统设计压力下降1 MPa。

根据初步选型分析,系统降压1 MPa对系统高压泵及循环泵的选型无太大影响,考虑到设备标准化后的成批采购,划分80 公斤级设备系统在经济上无太大意义。而根据系统在操作压力7.5 MPa以内,每提升1 L/(M2·H)LE 膜通量系统压力上升0.5 MPa的实际经验,建议针对此工况可将膜通量提升至8 L/(M2·H)LE,此时系统操作压力7 MPa左右,设计压力9 MPa,与原HPRO 系统设备及DTRO 标准设备选型达到一致,便于标准化。通过提高膜通量,减少膜面积的方式,保证设备经济性。

2)全工艺要求80%清液回收率,此时HPRO 系统要求得率在30%以下。

在膜通量为6 L/(M2·H)LE 的要求条件下,此时的操作压力在5 MPa左右,设计压力7 MPa,相较原HPRO 系统设计压力下降2 MPa。此时系统压力的下降会引起设备选型较大变化使得设备成本下降幅度较大,且设备功率会有明显下调。考虑到此种工况较为普遍,建议划分一档作为标准设计。