球团生产过程中节能降耗与减污的工艺实践探究★

于 强

(山西工程职业学院,山西 太原 030009)

引言

球团生产过程中,其能耗主要有电能的消耗,煤炭的消耗以及油的消耗,操作人员的标准与否,设备维护的标准周期,以及能源本身的价格因素,均是导致能耗产生多少的主要因素,同时这些能源的消耗也会产生一定的排放,继而对环境造成一定的污染,近些年随着国家对环保的要求,球团生产线作为冶金行业的主要生产车间,其生产过程中的节能降耗和减少污染的要求也越来越严格,标准也越来越高[1]。

1 分析球团生产过程中能源消耗的种类

以某球团厂为例,该厂于2019 年建成两条球团生产线并投入运营。生产线投产后,通过一定的观察和数据分析,由于生产烟煤,每条生产线的设计能耗为250 万t/a,工艺受到相应工艺需求的约束。针对球团生产能耗高的特点,选择了提高球团生产节能减排程度和效果的最佳工艺方法和措施。

1.1 耗电产生的原因

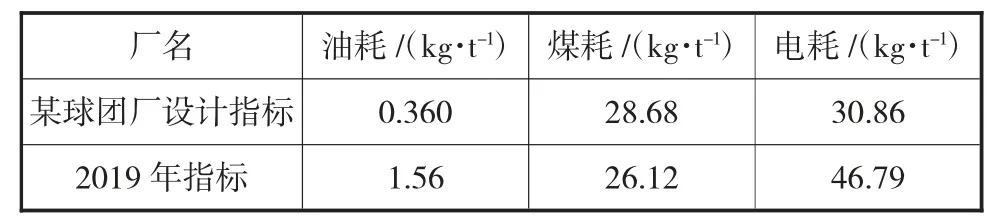

将某球团生产线的年能耗指标与设计指标进行对比,如表1 所示。

表1 球团生产能耗指标对比表

通过表1 的数据分析,我们可以分析出球团生产电耗高的原因,主要是由于球团产量低、产能规模小、设备利用率低。当球团生产线设备运行时,产量低,会导致电耗不断增加,电耗达不到标准要求。在球团生产过程中,设备的使用越多,设备之间的资源就没有最优的整合,生产过程的分散化程度就越高,因此,设备上线生产和不连续切换设备的切换时间和功耗高,而运营商还没有抓住降低能耗的中心环节。

1.2 耗油产生的原因

在造球生产过程中,为了能够点燃煤粉,一般是燃料效率的使用。在球团加热和冷却过程中,窑内温度可在低温段连续加热和冷却。要求工人尽量减少因加热和冷却耐火材料而造成的损害。在球团的实际生产中,由于时间因素的影响,经常会出现升温和降温的现象,导致试产过程中出现许多设备故障的问题。在球团生产窑内,受客观环境影响,气氛波动较大,故注油次数较高。当窑内煤粉燃烧温度超过标准范围时,喷油加热时间延长一定程度,导致球团生产中出现燃料消耗高的问题产生。

1.3 耗煤产生的原因

因为生产球团的主要原料是煤,而且由于球团产量低,煤炭消耗的量越来越多,越来越严重。当生产线的物质条件保持不变时,生产过程中产生的废弃物会带走一部分热量,形成绿球含水率不断地增多增量,这不利于球团生产中节能降耗的目的。

2 球团生产中节能降耗、减少污染的实践分析

2.1 控制原料的水分,优化生产工艺

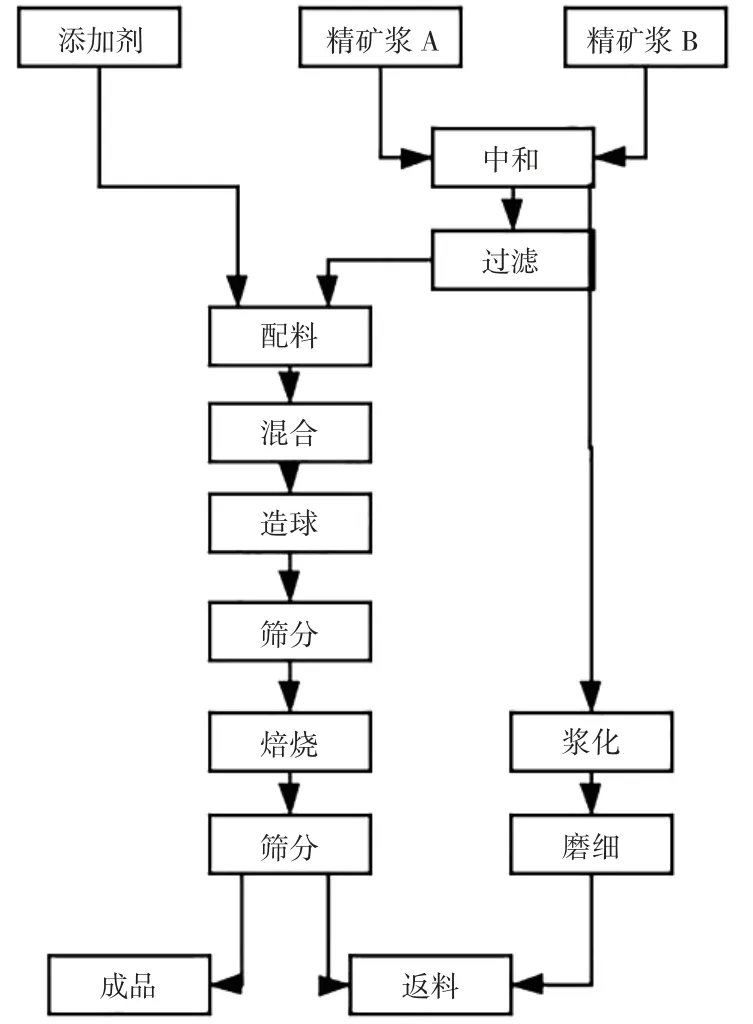

在球团实际的生产过程中,根据球团生产的工艺流程图,如第286 页图1 所示。我们可以得知在水分控制上有严格的标准要求,要求球团干燥后要达到水分小于7.5%的相关标准要求。为了满足基本要求的球团生产过程尽可能的控制需要不断加强原料水分和优化球团生产过程基于实际数据的分析,为了更好地实现节能、消费和减少污染的目标。由于在球团生产过程中,原料混合后会有一个干燥过程,相关工作人员需要对球团粉进行干燥,为了尽量减少干燥过程中的热量消耗,在采购物料时,有必要以水分作为首要标准。在球团生产过程中,所产生的各种干灰可概括为矿粉。为了尽量控制水分在球团中的含量,在生产过程时一般要加入标准比例的辅助性的原材料,但是需要注意的是辅助原料的质量与添加比例,避免产生因辅助原料不当产生的球团水分不达标的二次返工浪费问题,因此摈弃导致生产成本的不必要的浪费,同时也避免导致整个生产过程的混乱,和产生颗粒的最终效能达不到标准的要求,基于此节能降耗与减污实现不了,同时也不利于球团厂最初的生产设计任务目标,产生不了经济效益与社会效益[2]。

图1 球团生产的工艺流程图

2.2 及时改变工艺设计,提高设备利用率

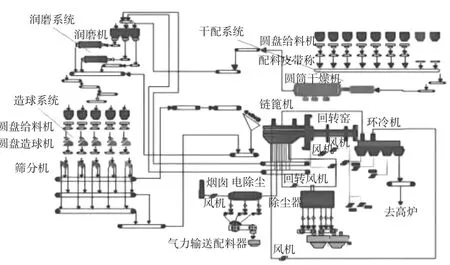

设备的维护,不定期的抽查与定期的维修保养是球团厂实现球团标准生产的主要因素,同时也是球团生产实现节能降耗与减污的基本实践要求,结合产量与生产的相关要求,要不断加强对球团生产设备的管理,结合球团的生产实际开展相应的设备运行管理,大力缩减因为设备故障而形成的耗能原因。球团的生产,在其过程中的客观影响因素特别多,有很多不可控因素,相对可控的因素有时也难以控制。在球团的生产过程,不仅需要按标准进行工艺的设计改变,同时也要求操作人员的标准操作,尽量去除因为工艺或者操作不当引发的能耗损失,比如过度耗煤、耗电等的问题,继而从源头上实现球团的节能降耗及减污的相关生产要求和设计生产任务。有必要保持和确保设备的运行能力,可最大限度地实现球团生产的可持续生产。同时有必要确保风扇可以在室温下工作,从而延长操作寿命的设备,减少维护和保护的强度,提高设备运行效率。既能有效地节能降耗、减少污染,又能提高球团厂的经济效益,达到双赢的效果。改进的造球工艺设计,如图2 所示。

图2 改进后的球团生产工艺设计图

2.3 合理选择节能方法,提高节能降耗效果

2.3.1 鼓风段风机扩容

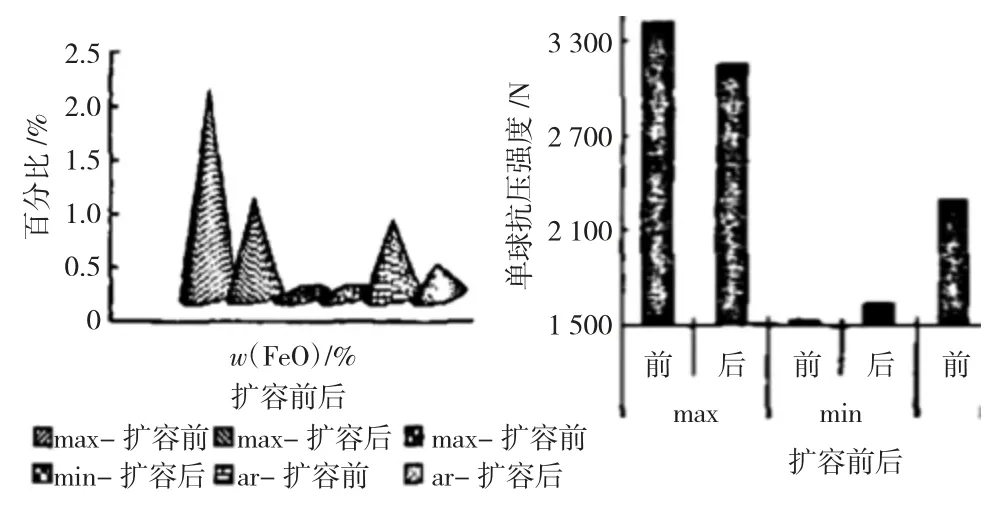

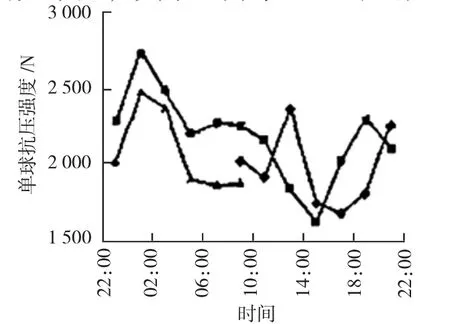

改善绿色颗粒的干燥效果,直接反应是提高压缩干燥颗粒的阻力,明显改善破裂情况,减少灰尘的焙烧制度,确保了氧化气氛的烘焙炉篦,回转窑球团,直接反应使氧化亚铁球晶含量显著降低。窑内粉尘量的减少,既保证了良好的氧化气氛,又有利于煤粉的充分燃烧,减少煤粉的浪费,节约能源。本发明专利技术还减少了阻碍煤粉燃烧后热辐射的屏蔽材料,有利于在窑内形成均匀的高带,减少了结块和环形成的可能性,促进了生产的连续稳定,保证了球团质量。从图3 中可以看出,风机扩容后,干燥效果明显改善。虽然最大压力阻力降低,但最小压力阻力增加过多,保证整体平均压力增加。这也间接说明干球爆裂减轻,既降低了粉尘含量。提高了球团质量,节省了能耗,降低了空气中的粉尘浓度,减轻了环保负担,有利于工人的健康。

图3 扩容前后球团亚铁含量及抗压强度分析图

2.3.2 除尘灰的配加

原因是粉尘粒径比精矿细,能很好地分布在混合料中,填补绿球中大颗粒之间的空隙。CaO 和MgO分别占粉尘的近50%和10%,在一定程度上提高了混合料的球形能。CaO 容易与水反应生成Ca(OH),平均比表面积增加100 倍到30 000 mm2/g,它具有明显的亲水水带线属性,和表面能选择性地吸附溶液中的Ca2+离子带正电,因为Ca(OH)粒子带走从矿石颗粒表面的水,胶体粒子的扩散层被压缩,粒子的水层的厚度降低,和固体颗粒进一步发达,特别是在颗粒的边缘,边缘和高的接触点活动。Ca(OH):在热干燥收缩的过程中,绿球固体颗粒接近分子产生约束力,因为Ca(OH)热稳定性好,其胶粒蓄水能力强,所以颗粒的强度增加,加热干燥,不容易破裂,破裂降低。图4 为经过3 d 试验得出的球团抗压与除尘配比的关系图,其中●为第一天的试验观察结果配比关系;■为第二天的试验观察结果配比关系;▲为第三天的试验观察结果配比关系。

图4 抗压与除尘配比的关系

提高球团中MgO 含量可以改善其冶金性能,特别是提高球团的还原软化温度。矿石的还原率提高10%,可使高炉焦比降低8%~9%。可以看出添加除尘粉尘不仅使资源综合利用,但也提高了颗粒的破裂,耐压力在一定程度上,提高了球团的性能,有利于高炉的冶炼和降低焦比。

3 结语

优化生产工艺流程,合理选择生产设备,对球团生产进行实践探索,能够最大程度地节能降耗及减少污染,促进球团工业绿色高效的高质量发展之路。