选煤厂煤炭洗选工艺改造优化研究

赵银良

(汾西矿业贺西煤矿,山西 柳林 033300)

引言

山西某选煤厂为已生产接近10 年的现代化大型选煤厂,洗选能力达到500 万t/a,现阶段主要洗选矿井生产的3#煤层。选煤厂洗选包括洗选前准备、洗选、装运等环节,其中块煤(200 mm~25 mm)、末煤(25 mm~1.5 mm)分别采用采用重介浅槽分选机、重介旋流器分选;煤泥(1.5 mm以内)用分级旋流器处理,粗煤泥(1.5 mm~0.2 mm)用离心机(卧式刮刀式)脱水,细煤泥(0.2 mm以内)用隔膜、加压压滤机配合脱水。选煤厂原煤洗选后得到的产品主要为汽液化用煤以及动力煤。选煤厂在煤炭洗选过程中受到操作因素、设备磨损等因素影响,在生产过程中存在不同程度效率不高问题,需要针对性采取应对措施确保选煤洗选过程高效开展。

1 选煤厂洗选系统问题分析

1.1 洗选系统现状分析

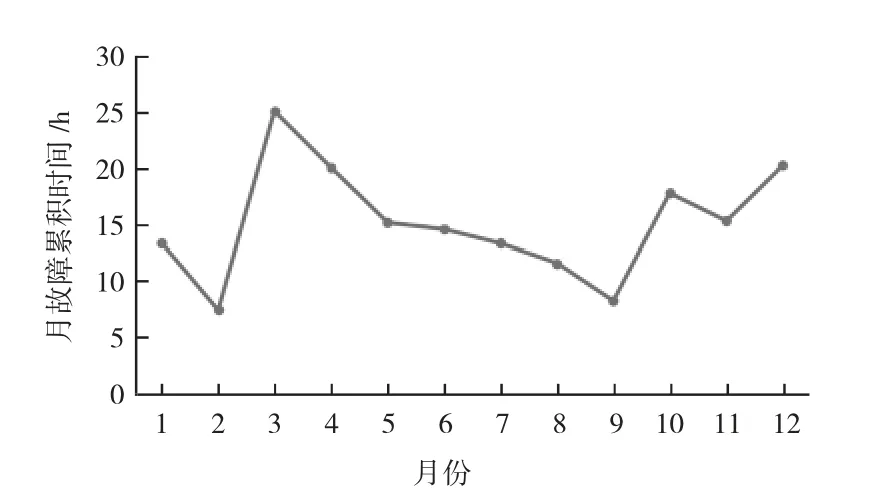

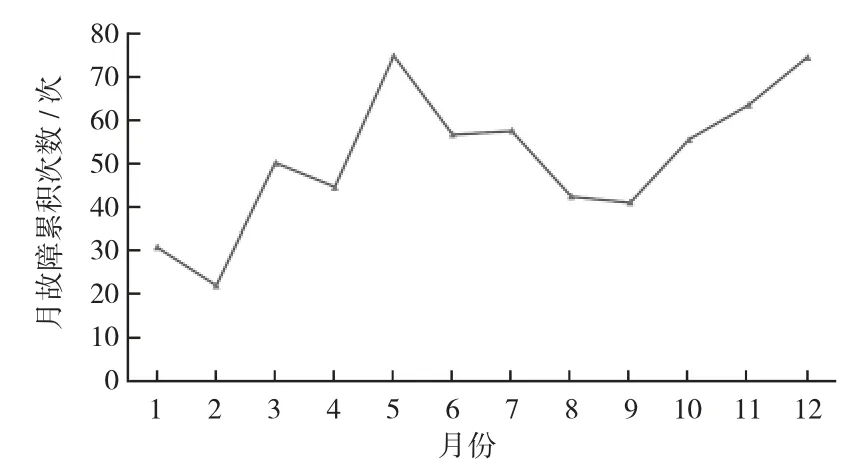

选煤厂洗选系统共有各类洗选设备200 多台,存在设备数量多、种类多特点,系统洗选工艺复杂,在生产过程中难以避免出现各类故障。对2019 年洗选系统故障频率、时间等进行统计,如图1、图2 所示。从图中看出,选煤厂洗选系统中各类设备月故障发生频次达到58 次,月累计影响生产时间平均为15.1 h,洗选系统设备的各项故障均会影响选煤厂洗选效率以及生产成本。

图1 月故障时间统计结果

图2 月故障次数统计结果

1.2 问题分析

1.2.1 脱介筛

块煤通过浅槽分选,洗选得到的精块煤用固定筛板进行脱介、脱水,固定筛板使用规格长×宽×厚为715 mm×485 mm×80 mm 筛板、筛板缝宽2 mm,在使用期间筛板常发生破损,由于筛板规格较为特殊,从而导致无法及时替换[1-3]。

矸石采用双层直线振动筛脱介,外形规格2.4 m×6.1 m、筛面面积14.64 m2,振动筛分级粒度2 mm~25 mm。振动筛上下2 层筛分矸石采用同一个带式输送机运输,从而未起到分级目的,同时采用双层筛会加大筛板检修、维护等工作。

1.2.2 磁选机

块煤洗选后介质采用4台磁选机(规格Φ1 219 mm×2 972 mm)回收,现场共计布置2 个入料箱,2 台磁选机共用1 个入料箱。磁选机通过控制喷水量实现对溢流调节。现场使用过程中为调节磁选机溢流量,从而导致脱介筛喷水量要明显大于脱介使用量,从而导致洗选系统水循环量增大,加剧煤泥水处理系统负载,同时也会不同程度增加精煤含水量[4-5]。

1.2.3 末煤系统

选煤厂末煤系统布置有2 套脱泥系统(设备分别为402A、403A 脱泥筛)。脱泥筛运行过程中预湿水由煤泥泵提供,受管道弯曲、煤泥浓度大等因素制约,导致煤泥泵存在堵塞问题,影响末煤脱泥效果;同时导致后续介质系统波动,甚至出现跑介跑煤问题。

1.2.4 粗煤泥系统

储煤泥通过旋流器进行处理,煤泥处理系统共计有2 台分级旋流器,单台分级旋流器使用一台变频煤泥泵(Q=550 m3/h)泵送煤泥,后通过离心机、弧形筛配合对粗煤泥脱水。现场应用过程中,煤泥水循环用量约800 m3/h,变频煤泥泵工作频率40 Hz,煤泥泵整体利用率不高。

2 工艺优化

为降低选煤厂煤炭洗选过程中故障影响,在生产过程中除强化检修、维护以及保养等之外,选煤厂根据现场洗选工艺情况,重点解决某一设备(环节)出现故障后,可快速切换到其他设备(环节),确保洗选系统可高效运行。通过提高选煤厂洗选工艺灵活性,达到降低故障影响时间、生产成本目的,并提高洗选效率[6-8]。

2.1 脱介筛改造

1)更换块煤固定筛。经过对块煤固定筛测量,去除原本的固定筛筛框将筛框更换为规格610mm×610mm筛框。固定筛使用聚氨酯包边610 mm×610 mm 不锈钢筛板即可满足使用。通过更换块煤固定筛,不仅可提升固定筛筛分、脱介效果,而且固定筛采用聚氨酯包边后可起到一定缓冲效果,可延长固定筛使用效率,并便于固定筛损坏后及时更换。

2)改造双层直线振动筛筛面。针对双层直线振动筛维护工程量大问题,对双层直线振动筛筛面进行改造,具体将上层筛缝缝隙由25 mm 金属筛更换为2 mm 金属筛,并将下层筛网更换为盲板,在确保脱介筛效果作用下前提下简化筛机结构。

2.2 磁选机优化

对磁选机进行改进优化,以便降低循环水用量。煤炭洗选过程中磁选机负载较小,为此可用单台磁选机处理,以便减少循环脱介水用量。在实际优化改造过程中,在磁选机入料口布置盲板,通过阻挡磁选机入料即可实现退出;当后续处理量增大时,可依据现场情况决定是否同时开启两台磁选机。

2.3 末煤系统优化

为避免末煤脱泥筛后无润湿水,通过分析现场循环供水管路布置情况,决定将脱泥筛布流板采用一根水管与高压循环水管连接,以便实现筛后及时浸润。当末煤脱泥筛筛后无水时,通过打开与高压循环水管连接开关,即可不间断提供润湿水,同时末煤洗选与块煤洗选响度独立,可提高末煤洗选工艺灵活性。

2.4 粗煤泥系统优化

根据现场实际情况,调节煤粗煤泥系统用水量,具体调整措施为:降低将块煤脱泥筛、矸石脱介筛以及煤泥筛等循环涌水量,将粗煤泥系统循环涌水量控制在550 m3/h 以内;将煤泥泵工作频率由40 Hz调整至48 Hz,此时使用单台煤泥泵即可实现煤泥处理,另外一台煤泥一直处于备用状态,当正在工作的煤泥泵出现故障时备用煤泥泵可及时替换,从事提高煤泥泵运行可靠性。

3 总结

选煤厂通过对洗选工艺进行改造后,洗选系统故障发生频率由58 次/月降低至12 次/月,月影响洗选时间由15.1 h 降低至40 min 以内,洗选系统处理能力由1 500 t/h 增至1 600 t/h。同时煤炭洗选系统工作效率增至99.52%,预计年可节省设备维修、电费等约500 余万。现场应用实践表明,文中所提选煤厂选煤工艺优化改造技术措施,在提高生产效率同时可降低生产成本目的。