FCC沉降器结焦问题的研究进展

王 娟, 余海艳, 解 凯, 徐皓晗, 王 壮, 王江云, 毛 羽

(1.中国石油大学(北京) 重质油国家重点实验室,北京 102249;2.过程流体过滤与分离技术北京市重点实验室,北京 102249)

流化催化裂化(Fluid catalytic cracking, FCC)是重油加工过程中的一种重要工艺,在国内石油加工工业中占有举足轻重的地位[1]。沉降器是催化裂化反应再生系统的重要组成装备之一,其主要作用是将反应油气与催化剂进行分离,并将待生催化剂引入再生器烧焦再生,反应油气则通过油气管线进入分馏塔进行馏分切割[2]。近年来,随着石油资源的紧张,原料油的重质化、劣质化以及掺渣率不断提高,原料性质越来越差,使得产物分布及产品质量变差,沉降器结焦问题日益严重,已成为影响催化裂化装置平稳操作和长周期安全运行的重大隐患[3]。结焦物占据了一定的流动空间,使流动阻力增加及设备性能有所下降,同时降低催化剂的活性,从而影响催化剂的效果[4-5]。当操作发生波动时,由于焦块与钢材的热膨胀系数不同,很容易引起焦块脱落,堵塞沉降器汽提段和分离器料腿,轻则导致催化剂循环不畅或催化剂大量跑损,重则导致催化剂循环终止,装置被迫停工,增加了装置检修的工作量及难度,给企业造成重大的经济损失[6-7]。

目前,国内外众多学者都对催化裂化沉降器结焦问题进行了相关的研究,然而对于结焦问题的系统性分析总结,研究报道尚很少见。笔者通过调研前人对沉降器结焦问题的研究分析,系统地总结了结焦的部位及原因、结焦物的基本特性、结焦机理、结焦的影响因素及结焦的应对措施,以期为沉降器的优化操作提供参考。

1 沉降器结焦部位及原因

催化裂化装置在长久运行的过程中,容易出现结焦问题[8]。工业生产实践[6,9-10]和学术研究[11]表明,沉降器中容易出现结焦的部位主要有提升管进料喷嘴上方区域、穹顶内壁、集气室内壁、粗旋及顶旋外壁、粗旋及顶旋料腿、顶旋升气管外壁和汽提段,如图1所示。结焦是烯烃、芳烃类、部分未气化重组分等混合物发生缩合反应的过程,以催化剂颗粒为中心并逐渐长大[12]。目前的研究表明[13-15],沉降器结焦必须具备2个条件:①存在易结焦物质;②具备结焦的环境和条件。结焦物质包括油气组分、油液滴(未气化的液滴和冷凝形成的液滴)和催化剂颗粒,是沉降器结焦的内因。沉降器内气、固多相流动,传热和传质的状况(流场、温度场、催化剂含量和压力分布) 为结焦提供了必要的环境条件,是沉降器结焦的外因。沉降器结焦问题是内、外因综合作用的结果。

A—The inner wall of the plenum; B—The area above the risernozzle; C—The outer wall of rough-cut cyclone; D—The dipleg ofrough-cut cyclone; E—Stripper; F—The dipleg of secondary cyclone;G—The outer wall of secondary cyclone; H—The outer wall ofvortex finder of secondary cyclone; I—The inner wall of dome图1 沉降器结焦部位示意图Fig.1 Schematic diagram for coking parts of the disengager

1.1 沉降器结焦内因分析

进入沉降器的介质包括提升管反应器出口的油气和催化剂颗粒。反应油气包括以气相形式存在的裂化气、汽油、柴油、回炼油、油浆以及以液相形式存在的重组分[13]。目前的研究表明[14],沉降器内反应油气中的气相组分不结焦,沉降器结焦的内在原因是液相重组分。反应油气的液相组分包括未汽化的液滴和重组分冷凝后形成的液滴。这些液滴以自由沉降、自由扩散或黏附的方式低速运动并沉积在器壁或内构件表面。部分液相中的重芳烃含有3个以上的芳环,芳环在高温下很难断裂开;相反重芳烃的侧链在高温下断裂后易缩合成稠环芳烃,它在高温下会发生脱氢缩合反应而生成焦炭。胶质和沥青质含有5个以上芳环,属于稠环芳烃,在高温条件下也会发生脱氢缩合反应后生成焦炭[13,16-17]。

油气中的催化剂颗粒与高沸点未气化的组分接触形成“湿催化剂”。这些“湿催化剂”也会低速运动并沉积在器壁或内构件表面,油液滴和催化剂颗粒交错层叠,有时油液滴包裹着催化剂颗粒或夹在堆积的催化剂颗粒之间。随着“湿催化剂”中重组分脱氢缩合反应的进行,最终生成焦炭,“湿催化剂”中催化剂颗粒构成了焦炭的一部分[13,18]。此外,“湿催化剂”中未气化重组分与沉降器油料中较多的胶质和沥青质在高温下会发生激烈的化学反应,形成焦炭、烯烃及二烯烃,烯烃和二烯烃非常活泼,在高温下容易发生聚合和环化反应,生成稠环芳烃,最终脱氢缩合生成焦炭[17,19]。

1.2 沉降器结焦外因分析

1.2.1 流场分布对结焦的影响

沉降器内的流场分析表明[20],沉降器内各个区域的油气流速有很大的差异,如图2所示。根据油气流速大小可以将沉降器空间划分为3个区域:①油气静止区域;②油气低速流动区域;③油气高速区域。在油气静止和油气低速流动区域,油气容易聚集,停留时间增长,不仅油气和催化剂颗粒黏附并一起运动沉积到壁面的机率增大,而且更易于发生生焦反应。在油气高速运动区域,油气停留时间短,由于油气的冲刷作用,不仅油气和催化剂黏附沉积在壁面的机率小,而且即使黏附在壁面上也不牢固,难以发生生焦反应。因此,沉降器的生焦速率与油气流速及油气停留时间密切相关,生焦速率与油气流速成反比,而与油气停留时间成正比[21-22]。

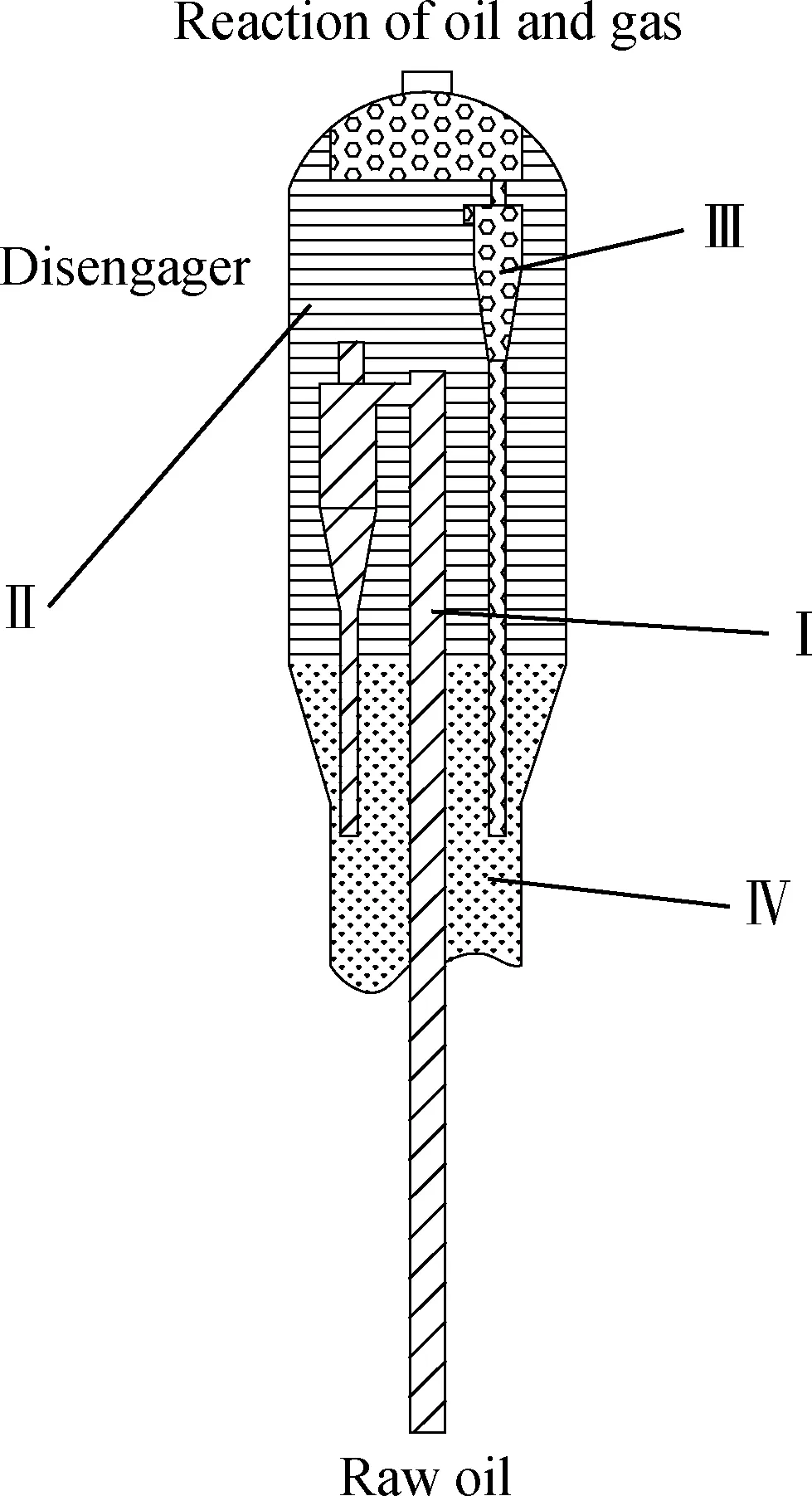

Ⅰ—Low velocity zone; Ⅱ—High velocity zone;Ⅲ—Dense phase zone图2 FCC沉降器内部流场示意图Fig.2 Schematic diagram of flow field in the FCC disengager

1.2.2 温度场分布对结焦的影响

沉降器内的温度分布情况直接影响着油气的汽化冷凝和油气热裂化反应进行程度,从而影响着沉降器内的结焦情况[13]。沉降器内的温度场研究表明[23-24],沉降器内油气温度分布并不是均匀的,在沉降器内壁附近存在低于油气露点的低温区,而在沉降器内其他区域油气温度较高。沿着沉降器轴向从下而上,油气温度在整个沉降器空间内近似呈两头高中间低的凹状分布。沿着沉降器空间径向温度分布相对较均匀,但在粗旋排气管出口和料腿出口存在局部高温,这是由于在高速高温下油气从粗旋排气管离开并迅速进入顶旋入口,对周围空间温度影响很小,形成局部高温,而大量高温催化剂夹带少量油气从粗旋料腿排出,此处也形成局部高温[25-26]。当油气在流动过程中遇到低温区域时,其重组分因达到露点而冷凝为液滴,温度越低,冷凝率越大,形成的液滴越多,黏附在壁面上的机率越大,其黏附壁面的液滴数量越多,生成的焦炭就越多。

1.2.3 催化剂含量分布对结焦的影响

焦物分析结果表明[16,18],沉降器内的焦块中含有催化剂,催化剂是焦炭的主要组成。对于沉降器中重组分液滴而言,催化剂颗粒起到了结焦中心的作用,凡是沉降器中容易积存催化剂的地方,结焦都比较严重,在催化剂浓度高的区域,黏附在壁面上的催化剂增多,生成的焦炭量增加[27]。因此,沉降器内催化剂浓度分布情况对结焦过程也存在着一定的影响。催化剂浓度分布研究表明[23-24,28],催化剂浓度沿轴向从下向上逐渐减小,在沉降器内形成了非常明显的密相区和稀相区。此外,在粗旋肩部、顶旋肩部、粗旋入口管等区域也沉积有一定量的催化剂。

1.2.4 压力分布对结焦的影响

压力分布研究表明[11,29-30],沉降器内油气压力分布不均,根据压力范围可以将沉降器空间划分为3个区域:①高压区(粗旋及提升管内部区域);②低压区(顶旋内部区域);③中压区(沉降器空间),如图3所示。反应器结构形式决定了油气的流动方向和流场分布,进而影响压力分布,从而影响了油气停留时间,最终影响结焦状况。

Ⅰ—High pressure area; Ⅱ—Medium pressure area;Ⅲ—Low pressure area; Ⅳ—Dense phase zone图3 FCC沉降器内部压力分布Fig.3 Pressure distribution in the FCC disengager

2 沉降器中结焦物的基本特性

2.1 结焦物分类

由于催化裂化反应的操作条件及设备构造不同,生成的结焦物也不尽相同,结焦物的归类分析对提出防止结焦措施具有重要的指导意义。结焦物的分类标准多样。宋健斐等[18,31]、胡敏等[32]根据焦的宏观特征将其分为3类:软焦、中性焦和硬焦。软焦是催化剂颗粒或油气在油气静止空间以自由沉降和扩散方式堆积在器壁表面而发生的结焦物。其表面为黑灰色,含有大量催化剂颗粒和空隙,质地松散易粉碎,主体是催化剂颗粒,焦分布在催化剂颗粒之间或表面,形成的焦量大,危害最大,多发生于油气流速较低或相对静止的区域。中性焦是催化剂颗粒或油气在油气流速运动到器壁表面而发生的结焦物,其为灰黑色外观,断面有许多微孔,质地较致密坚硬,大多发生在油气流速较低的区域。硬焦是油气液滴和细小催化剂颗粒在油气流动状态下在器壁表面的附面层内以沉积方式黏附在器壁表面形成的结焦物,其为乌黑发亮外观,表面光滑并有明显的冲刷痕迹,结构致密,质地坚硬,敲击有金属声音,主体是焦,焦连成一体,催化剂挤在焦体之间,分布在油气流速较高、速度梯度变化较大、催化剂浓度较低的区域。邢颖春等[21]、Wang等[33]根据焦的产生方式将其分为4类:催化焦、附加焦、可汽提焦、污染焦。催化焦是烃类在催化剂活性中心上反应时生成的焦。可汽提焦是在汽提器内因汽提不完全而残留在催化剂上的重组分烃类生成的焦。污染焦是重金属沉积在催化剂表面上促进油气脱氢缩合反应而产生的焦。附加焦是原料中生焦前身物(主要是胶质、沥青质等高沸点、稠环芳烃化合物)在催化剂表面或其他表面上脱氢缩合反应生成的焦,前期以液态或液滴方式存在。宋健斐[31]、魏耀东等[16]根据焦的微观特征将其划分为4类:丝状焦、滴状焦、块状焦、颗粒焦。丝状焦是铁、镍金属元素催化烃类气体以及易生焦物发生脱氢缩合反应,以催化剂颗粒形成结焦中心并逐渐长大;丝的根部固定在催化剂颗粒表面,丝的直径变化不大,但长短不一,无明显的方向性,弯曲盘绕。滴状焦是稠环芳烃发生脱氢缩合反应并且高沸点未汽化油滴黏附在催化剂颗粒或器壁表面形成的“焦核”。其附着在催化剂表面或结焦的表面,大小不同的多个滴状焦相互重叠,形成堆积状。块状焦是高沸点未汽化油滴相互溶解后再发生脱氢缩合反应或聚合环化反应形成的。其主体是焦,焦融合在一起形成焦块,催化剂颗粒被包裹在焦体之中。颗粒焦是油气在气相中发生脱氢缩合反应或聚合环化反应形成微小结焦颗粒并相互团聚形成的。其为白色细小颗粒,散落在其他结焦表面或催化剂颗粒表面。各类焦的结构、特点及产生原因迥异, FCC沉降器内的结焦物一般是多种结焦物分类方式的综合。

2.2 结焦物组成

沉降器内不同部位的结焦其主要成分有很大的差异,这种差别与油气组分、温度、停留时间、流动状态等因素有关[7]。钮根林等[34]、宋健斐[31]对不同部位结焦物组分组成进行研究,结果如表1所示。结果表明:结焦物灰分含量较高,不同部位的结焦物其灰分含量不同,范围为质量分数30%~70%,其他主要为C、H、S和N等元素,这些元素均为原料本身所含有的元素。结焦物的H/C质量比很低,约为0.015~0.041,说明它是一种高度碳化的焦。焦块中灰分的组成为:硅(以SiO2计)45.0%,铝(以Al2O3计)47.3%,铁(以Fe2O3计)2.47%,钙(以CaO计) 0.55%。由表2还可以看出,灰分主要由铝和硅2种元素组成,而这2种元素基本是催化剂的主要成分,因此,灰分就是催化剂颗粒。综上所述,焦块基本由C、H 2种元素和催化剂组成,是一种高度碳化的焦。

表1 沉降器内不同部位焦块的组分Table 1 Components of coke blocks in different parts of the disengager

3 沉降器结焦机理分析

结焦机理很复杂,是一系列化学反应和物理变化相互结合共同产生的综合结果[4,35]。目前对于沉降器结焦机理的研究主要有2类[4]:

(1)化学反应过程机理,又可以分为3种[2,36]:(a)重组分高温缩合机理,未汽化的原料重组分黏附在器壁或催化剂颗粒表面上,在沉降器操作条件下发生缩合反应后生成焦炭;(b)相分离生焦机理,油浆等重馏分具有胶体体系的行为特征,重油液相热转化过程中的结焦,实际上就是胶体体系的相分离过程;(c)自由基反应机理,在反应混合油气中,由于发生自由基反应而产生大量的聚合物,这些聚合物进一步缩合生成焦炭。

(2)油剂流动、焦体沉积与增长过程机理[4]。结焦主要分2步:第一步形成结焦前体;第二步结焦前体在壁面黏附、固化积累和增长形成焦块。

4 沉降器结焦的主要影响因素

4.1 沉降器操作条件对结焦的影响

4.1.1 原料性质的影响

原料性质是导致沉降器结焦的本质因素[37-38]。原料性质越差,残炭量越高;原料中的稠环芳烃、胶质及沥青质等重组分含量越高,高沸点组分含量越多,这不但导致原料在提升管内的气化率降低,形成的湿催化剂含量增多,生焦能力增强,而且反应产物中重组分含量也同时增多,为结焦提供了内因[33,39-40]。

4.1.2 催化剂的影响

催化剂是焦块形成的重要条件之一。催化剂含量对沉降器结焦影响重大[41]。催化剂含量越高,裂化反应越剧烈,就会生成更多的焦炭。孟宪苓等[42]考察了在反应温度380 ℃、反应时间40 min条件下催化剂含量对油浆系统生焦性能的影响,发现油浆中催化剂含量越大,反应系统生焦量越大。王刚等[43]发现:对于平均沸点较低的油浆重馏分,随着催化剂含量增大,其生焦率增加趋势较明显;随着重馏分平均沸点提高,催化剂对其生焦率的影响越来越小。Lan等[44]通过对不同再生催化剂含量下生焦率的研究,发现随着再生催化剂含量的增加,生焦率呈上升趋势。

4.1.3 反应温度的影响

反应温度是指提升管出口参加反应的油气温度,是导致沉降器结焦的重要外因[27,45]。反应温度对结焦的影响有2方面,一是影响油气的汽化率,二是影响油气的反应速率。当温度降低至油气中某组分的露点温度时,该组分就会冷凝为液滴,温度越低,形成的液滴数量越多,黏附于沉降器器壁的机率越大,生成的焦炭就越多[21,46]。Yan等[47]研究结果表明,油气温度对油浆的汽化率有着重要影响。当油气温度低于油浆露点温度时,随着温度的降低,油浆汽化率迅速下降,油滴数量迅速增加,使得冷凝结焦发生的概率增大。王刚等[43]、缪超等[23]实验研究发现,随着反应温度的升高,各油浆重馏分的生焦率均逐渐降低。Lan等[44]通过对不同反应温度料浆裂化效果和焦炭收率的比较,发现随着反应温度的升高,料浆转化率和焦炭收率均呈上升趋势。

4.1.4 再生剂温度和剂/油质量比的影响

再生剂温度和剂/油质量比决定了进料油和催化剂混合后的温度。剂/油质量比决定了再生剂带给进料油汽化和反应所需的热量。再生剂温度和剂/油比越高,进料油获得的热量就越多,汽化率也越高,反应越完全。再生剂温度低,可以通过增大剂/油比来提高进料油与催化剂接触的表面积,从而提高汽化率。若再生剂温度过低及剂/油比过小,进料油的汽化率会降低,导致湿催化剂增多,结焦概率增大[3,33,37]。

4.2 沉降器结构条件对结焦的影响

4.2.1 粗旋与顶旋连接结构的影响

粗旋与顶旋连接方式对反应油气在沉降器内的油气流动状况和停留时间起着决定性作用。油气的运动死区越多,停留时间越长,沉降器越容易结焦[12]。王娟等[48]研究发现,粗顶旋的敞口式连接使得从粗旋排气管出口排出的气流不能对准顶旋入口,反应油气未全部进入顶旋入口,有相当一部分油气从顶旋入口的侧面进入了沉降器空间,导致停留时间变长,为湿催化剂的黏附和高沸点组分的冷凝提供有利的条件。中国石油长庆石化公司对沉降器内粗顶旋连接结构进行了直连改造,运行后发现沉降器上部基本无油气停留,油气二次反应减少,产品分布得到了改善[49]。

4.2.2 快分系统结构的影响

提升管出口设置快分系统的目的在于使催化剂与油气快速分离以抑制反应的继续进行,因此,快分系统需满足的条件为停留时间短及提高催化剂的分离效率[50]。此外,快分系统中分离器的入口结构直接关乎到气流在分离器内的流动形式,也是影响分离效率的重要因素。快分系统中顶旋分离器升气管外壁结焦最为常见且危害性最大,这是由于顶旋分离器升气管外壁附近存在着低速的“滞流区”,极易导致催化剂颗粒和重油液滴向升气管壁表面黏附和沉积的缘故[4,51]。

5 抑制或减缓沉降器结焦的措施

结合上述对沉降器结焦原因、机理及影响因素的分析总结,减少和延缓沉降器结焦的措施可以分为2类,即抑制油气重组分的冷凝和减少油气在沉降器内的停留时间。油气重组分的冷凝和停留时间不仅受反应温度、油气分压及操作手法等操作条件的影响,而且取决于沉降器的内部结构。因此,沉降器的防焦措施也可以分为优化操作条件和沉降器内部结构2个方面。

5.1 优选反应物和操作条件

5.1.1 优化原料

原料性质影响沉降器结焦。提供合适的催化裂解原料,控制原料的性质尤为重要。改善原料性质有以下3种方式:(1)适当渣油脱沥青、油浆抽提除去重芳烃,将劣质原料优质化[38];(2)采用原油和回炼油混合进料的方式,降低进料油的黏性,提升进料油的汽化率[45];(3)多回炼回炼油,少回炼油浆[32]。

5.1.2 优选催化剂

选取的催化剂要具备重油裂解能力强、抗重金属污染能力强、焦炭选择性好、汽提性及水热稳定好等特点[41,52]。此外,催化剂的粒度分布合适,细粉含量过高,会增加结焦的机率[39]。

5.1.3 提高沉降器温度

提高沉降器温度不仅可以避免油气重组分冷凝,降低油气的冷凝率,而且还可以降低油气的生焦率。因此,提高沉降器温度,可以减缓沉降器结焦。提高沉降器温度有以下3种途径:(1)加强沉降器保温,避免散热损失;(2)向汽提段通入适量过热蒸汽,提高汽提段温度,避免油气冷凝,油气中的重组分可裂化为小分子的轻烃,避免生焦[24,53];(3)沉降器内的防焦蒸汽采用过热蒸汽,防止沉降器存在低温死区[54]。

5.1.4 降低油气分压

降低油气分压可以降低油气露点温度,从而避免重组分冷凝,减少结焦[24]。降低油气分压可以从4个途径展开:(1)提高雾化的蒸汽量,降低油气分压,提高蒸汽对进料的破碎程度,使进料雾化成粒径更小的微细颗粒,提高雾化效果,使油气与催化剂充分接触快速汽化进行反应[55];(2)增加防焦蒸汽量,降低穹顶处的油气分压,避免油气在顶部死区聚集[15,24];(3)提高油气中水蒸气所占比例,降低油气分压;(4)注入惰性终止剂介质(如酸性水),有效地降低油气分压,降低干气产率,减少结焦[56]。

5.2 优化沉降器结构

5.2.1 优化粗旋与顶旋连接

合理的粗顶旋连接方式有助于缩短油气在沉降器内的停留时间和防止反应物的过度裂化,从而减少沉降器内的结焦[57]。王江云等[57-58]在粗旋出口处增设矩形导流段的模拟结果表明,矩形导流段的加入使得进入沉降器稀相空间的油气量显著降低,且导流段长度越长,进入沉降器稀相空间的油气量降低得越显著。刘美丽等[59]的研究结果表明,改进粗旋出口与顶旋入口的相对位置,绝大部分油气直接进入顶旋,进入沉降器空间的油气量减少。袁晓云等[49]将沉降器内分离器连接形式由软连接改为直连,发现沉降器空间内基本无油气滞留。Song等[60-61]提出了两级旋风的3种连接结构,发现C型结构可直接将气流从一级旋风出口导向二级旋风进口,停留时间短,压力降低。

5.2.2 优化快分系统

催化裂化提升管出口的反应油气经过快分系统实现“三快”,即油气与催化剂的快速分离、油气的快速引出以及催化剂的快速预汽提,避免了油气在高温区停留时间过长而产生的过裂化反应,造成沉降器内油气的结焦倾向[62]。为此,国内外相继开发出了一系列快速分离系统[63]。中国石油大学先后开发了环形挡板汽提式粗旋快分系统(FSC)[64]、密相环流预汽提器快分系统(CSC)[65]、旋流式快分系统(VQS)[66]、带有隔流筒旋流快分系统(SVQS)[67]、紧凑式旋流快分系统(CVQS)[68-69]和超短快分系统(SRTS、SSQS)[70-71]。国外较有代表性的技术有Mobil公司的闭式直联旋分系统[72]、Stone & Webster公司的轴向旋分系统[73]、UOP公司的Vortex disengager system (VDS)[74]、Vortex separation system (VSS)[75]和Suspended catalyst separation (SCS)[76]系统等。

5.2.3 优化分离器入口结构

良好的入口结构可以改善流场的对称性,提高分离效率,减少颗粒的堆积现象。Safikhani等[77]提出了直切双入口和三入口结构,发现分离效率均有所提高,且三入口结构最优。Bernardo等[78]和钱付平等[79]改变入口截面角,发现分离效率随入口截面角的增加先增加后减小,其中45°入口截面角最佳。王振兴等[80]设计了入口截面形状为梯形、矩形、三角形及圆形的4种入口,研究结果表明,入口形状对于粒径2.5 μm以上颗粒的分离效率基本无影响,而对于粒径2.5 μm以下的颗粒而言,其中圆形入口的分离效率最差,梯形入口的分离效率最好。毛羽等[81]提出了单入口多进气道方式,实现了入口气流的对称配置,使得分离器内产生对称的流场,提高了分离效率。Lim等[82]设计了一种切向等宽同侧双进口,使得分离效率增长了5%~15%。肖北辰等[83]在双入口内均设置挡板,直径大于5 μm以上的颗粒能够全部分离。蔡香丽等[84]在入口处设置螺旋导流板,不仅减轻了环形空间内二次流所携带颗粒的逃逸,消除了顶灰环造成的器壁磨损,而且还抑制了颗粒在升气管外壁表面的沉积。兰江等[85]在入口装配多层管排结构,虽然压力降升高5%,但切割粒径从2.6 μm减小到2.1 μm,极大改善了分离器对细小颗粒的捕捉能力。赵洋等[86]设计了一种入口面积可变式的旋风分离器,确定了入口面积调节方法,使得进气流量减小时旋风分离器可稳定高效运行。

5.2.4 优化顶旋升气管

由于顶旋升气管壁面存在着低速的“滞流区”,因此防止其结焦的关键在于改变升气管外壁的绕流附面层流动[4,51]。为此,中国石油大学[4,51,87-88]开发了气流屏蔽、焦块分割固定、升气管壁加厚、升气管偏置、升气管表面附加数条导流叶片和翅片等一系列改进方案,有效地抑制顶旋结焦现象,延长了装置平稳运行的周期。

6 结语及展望

针对沉降器结焦问题,国内外众多学者都对之进行了一系列研究,分析了结焦物的基本特性、结焦原因、结焦机理及影响因素等,从而优化开发减缓或抑制沉降器结焦的新型结构,降低结焦对装置安稳长运行的危害。然而结焦是一个复杂的物理化学及内因、外因综合作用的结果,当前的研究并不完善彻底,目前所提出的防焦措施也并未从根本上解决沉降器结焦的问题。结焦的原因、影响因素有很多,许多防焦措施仍有待完善。经过上述分析和总结,提出以下建议:

(1)沉降器内的流场分布对结焦的影响至关重要。不同的催化裂化工艺流程,决定了沉降器及其内部设备具有不同的排布方式,因此其内部的流场、压力分布、油气分布特点也不相同。因此需要进一步研究不同沉降器结构条件下的流场和压力分布特点,掌握油气分布的轨迹和停留时间分布特点。

(2)合理设计不同工艺需求条件下的沉降器结构,对粗旋和顶旋的结构、粗旋和顶旋的连接方式及快分系统等进行优化,以利于形成不易产生结焦的流场和压力分布,缩短油气在沉降器粗旋和顶旋以外空间内的停留时间,从结构设计角度出发,降低产生结焦的可能性。