悬臂掘进机在浅埋软弱围岩隧道施工中的应用

鲁小龙

(川藏铁路有限公司,四川 成都 610045)

随着我国地下基础设施的蓬勃发展,隧道工程建设不断增多,常出现开挖后围岩的失稳破坏而发生塌方事故,特别是深埋条件下具有强度低、大变形特点的围岩失稳问题尤为突出[1-2]。盾构法、矿山钻爆法和挖机带破碎锤是常见的隧道施工开挖方法,众多学者对其进行了大量的研究工作[3-4],施工工艺的自动化、多样化、效率化、重型化及经济化是当前盾构隧道施工的主流发展方向[5-6]。由于悬臂式掘进机具有以下优点:1)集截割、装载、运输、行走于一体;2)低振动、低噪声,可在限制爆破地段有效的替代爆破施工,也可对松散围岩施工,从而减少超挖,避免塌方等情况发生;3)具备定位与快速扫描功能;4)实现截割头的自动定位;5)截割完成后可对截割断面的实际成形进行三维扫描,进行超欠挖分析,指导施工参数修正[7-8]。因此,以某浅埋软弱围岩隧道施工试验段为例,从隧道超欠挖、拱顶沉降、围岩扰动、环水保参数、材料消耗以及成本对比等方面将悬臂掘进机和局部爆破及挖机带破碎锤做了研究和对比。以期对未来相似工程提供指导借鉴作用。

1 工程概况

选取某浅埋隧道进口Ⅵ级围岩段作为试验段。试验段洞身坐落在早期形成的冲沟堆积体内,主要地层为第四系全新统坡、洪积物,包含黏性土、粉土、砂类土及碎石类土,围岩稳定性较差易坍塌,设计为Ⅵ级围岩。该段为饱和细砂层,施工过程中极易发生涌水涌砂,围岩稳定性极差。试验段下部平台处为地下水排泄带,稳定性较差,存在下沉或坍塌风险,试验段地质条件如图1所示。

2 试验段设计支护参数

1)初期支护。

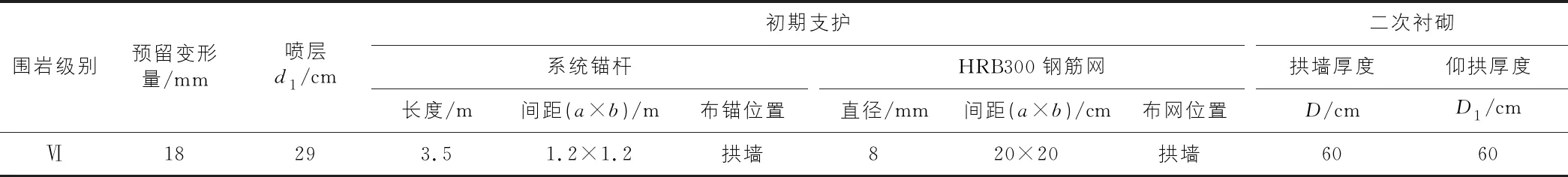

试验段采用设计Ⅵ级围岩支护参数(见表1)。

表1 试验段设计支护参数

2)超前支护参数。

试验段由于采用悬臂掘进机,开挖扰动小,结合实际揭示围岩地质情况,原设计Ⅵ级围岩超前支护采用φ76 mm中管棚+φ42 mm超前小导管,调整为φ42 mm超前小导管,间距由80 cm调整为40 cm,加密超前小导管的施工间距,施工范围不变。

调整后超前支护参数:超前小导管进行超前加固,环向间距40 cm,长度4 m,搭接1.6 m;掌子面上半断面采用玻璃纤维锚杆(长9 m,搭接3 m)及喷混凝土封闭(厚3 cm,每6 m一次循环)。

3 悬臂掘进机施工简介

3.1 悬臂掘进机开挖顺序

1)掘进机就位后,从掌子面底部水平割出一条槽,然后截割头采取自下而上、左右循环切削。

2)切削同时,铲板耙爪将切下来的渣装入悬臂掘进机自带运输机,传送至尾部汽车运出洞外。

3)分两次开挖,第一次为先掘进拱部环形,从掌子面左侧底部开挖至拱部成型(然后右侧);第二次修整到准确设计断面。

3.2 悬臂掘进机施工方案概述

1)左线暗洞悬臂掘进机施工试验段分两台阶施工,上台阶高7 m,开挖过程中视掌子面围岩稳定情况预留核心土;下台阶高4.76 m,一次开挖成型。采用悬臂掘进机自带传输皮带+汽车出渣。

2)上台阶开挖完成47 m(悬臂掘进机作业空间13 m,考虑土质较软,上下台阶按8°放坡,爬坡段长34 m)后悬臂掘进机退出洞外,进行下台阶与仰拱开挖。

3)洞口初支封闭成环5 m后,纵向拉坡,悬臂掘进机爬至上台阶恢复开挖支护,上下台阶按进尺5 m循环转换掘进。

4)上下台阶依次循环掘进。受悬臂掘进机爬坡限制,上下台阶之间沿隧道中线按8°放坡掏槽修建便道,由掘进机自行修整,地层软弱地段铺垫钢板,以便设备行走。

5)加强监控量测和超前地质预报,必要时在上台阶增设临时仰拱。

4 试验段结果统计与分析

为准确掌握悬臂掘进机在某浅埋软弱围岩隧道进口的试验成果。在试验段施工过程中,对试验的隧道超欠挖、拱顶沉降、围岩扰动、环水保参数、材料消耗以及成本对比等方面进行了过程记录。从而对爆破开挖、挖机带破碎锤开挖以及悬臂掘进开挖做了统计对比分析。

4.1 隧道超欠挖

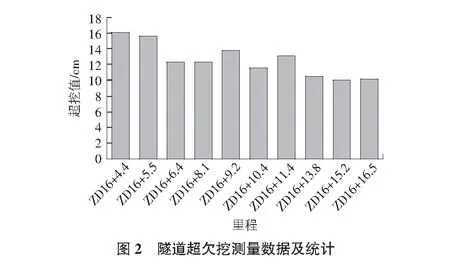

悬臂掘进机采用两台阶法开挖,上台阶高度7.5 m,下台阶高度4.26 m,开挖断面轮廓圆顺,能有效控制隧道超欠挖。超欠挖测量数据及统计分析如图2所示。根据爆破施工经验,局部爆破线性超挖值在25 cm~30 cm;挖机带破碎锤开挖线性超挖值在20 cm~25 cm;悬臂掘进机开挖线性超挖值10 cm~16 cm明显低于爆破开挖和挖机带破碎锤开挖线性超挖值。

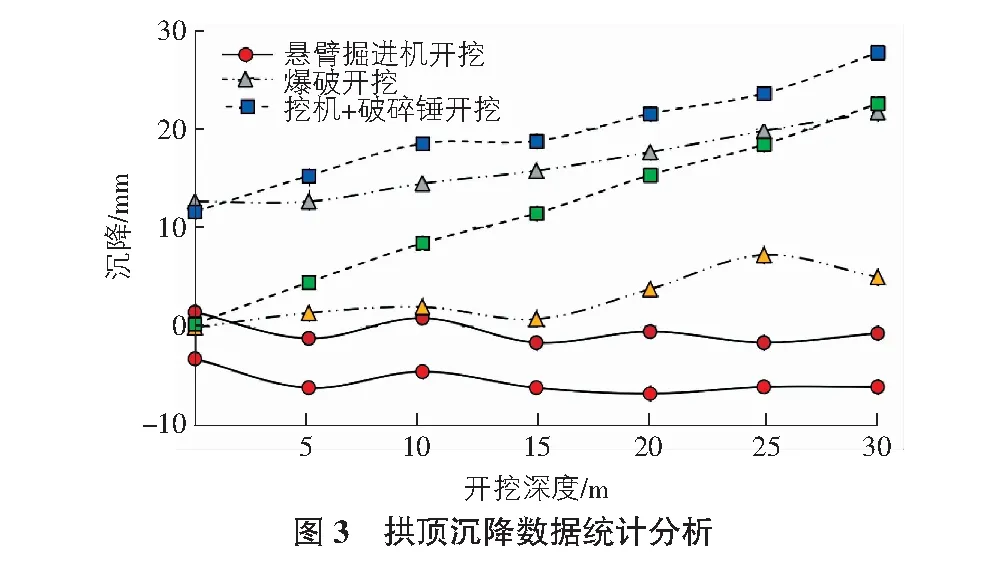

4.2 拱顶沉降

不同工法拱顶沉降情况对比如图3所示,从图3可看出,与爆破开挖相比,相同围岩条件下,悬臂机掘进施工的拱顶沉降测点沉降趋势比较平缓,周累计值比较小;与爆破开挖、挖机带破碎锤开挖相比,在较差围岩条件下,悬臂机掘进机施工有利于控制隧道的拱顶沉降,能有效保障现场施工安全。

4.3 围岩扰动及环水保参数

根据现场统计分析(如表2所示)。相较于另外两种施工开挖方法,悬臂掘进机开挖在岩渣粒径和飞石距离方面,安全性能较高,围岩扰动较小。此外,悬臂掘进机主动力为电动,隧道环境较好;而挖机带破碎锤为内燃动力,爆破钻眼及起爆产生的粉尘较大,洞内空气质量均较差。且悬臂掘进机自带洒水降尘设备,在开挖过程中洒水降尘,洞内烟尘较少,空气质量良好。

表2 围岩扰动及环水保参数对比表

4.4 每循环设备材料及劳动力成本

每循环设备材料及劳动力成本对比分析如表3所示。由于悬臂掘进机施工比普通钻爆法施工节省手风钻施作打钻耗材,以及炸药、雷管等火工品,不需进行炸药库建设及相关手续审批。此外,较普通钻爆法施工而言,悬臂掘进机在开挖环节节省劳动力资源尤为明显,普通钻爆开挖至少需12人,而悬臂掘进机施工只需4人且不需要持证爆破工和爆破员。

表3 每循环设备材料及劳动力成本对比表

5 结语

通过在某浅埋软弱围岩隧道进口进洞段采用悬臂掘进机开挖的试验段,与普通钻爆法、挖机带破碎锤开挖法相比各项数据表明,适宜采用悬臂掘进机开挖,主要优势在于:

1)悬臂掘进机开挖隧道的线性超挖值明显低于爆破开挖和挖机带破碎锤开挖线性超挖值。

2)相同围岩条件下,悬臂机掘进施工的拱顶沉降测点沉降趋势比较平缓,有利于控制隧道的拱顶沉降,能有效保障现场施工安全。

3)悬臂掘进机施工不需进行炸药库建设及相关手续审批,在开挖环节节省劳动力资源尤为明显,此外,其自带洒水降尘设备,在开挖过程中洒水降尘,洞内烟尘较少,空气质量良好。