盾构近距离小角度上跨运营隧道施工控制研究

夏 锋

(中铁七局集团郑州工程有限公司,河南 郑州 450000)

1 工程概况

1.1 7号线龙门路站—张家村站

龙门路站—张家村站区间盾构段起止里程为左DK4+662.016~左DK6+313.586,右DK4+662.016~右DK6+313.236,左线长度为1 651.570单线延米,右线长度为1 651.220单线延米,全长3 302.790单线延米。

龙门路站—张家村站区间盾构段采用2台盾构从龙门路站南端头井先右线后左线间隔1个月始发,向南掘进到达张家村站明挖段端头井解体、吊出。

盾构隧道采用预制钢筋混凝土管片衬砌,衬砌环外径6 200 mm,内径5 500 mm,衬砌环厚度350 mm,衬砌环宽度1 500 mm,上跨段采用Ⅱ型加强管片。

1.2 4号线工程丰庆路站—文化路站

区间左、右线共设置2组平面曲线,曲线半径均为410 m,线间距为14 m~37.5 m。4号线左线隧道盾构管片已加强配筋并增设径向注浆孔,管片为Ⅲ型管片,盾构隧道衬砌尺寸同7号线。左线隧道顶部180°范围内已通过注浆孔对地层进行注浆加固。

1.3 7号线与4号线隧道位置关系

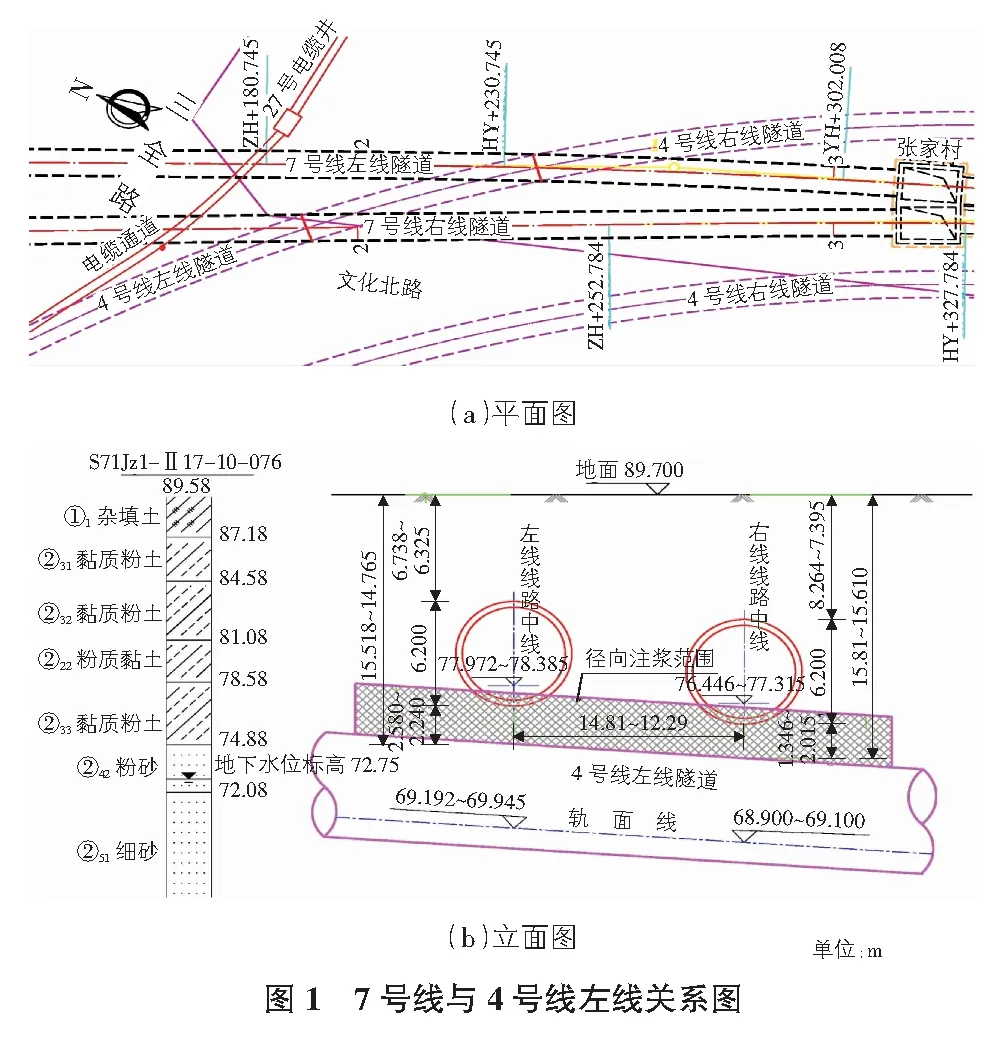

轨道交通7号线区间隧道上跨4号线隧道[1],4号线隧道先于7号线隧道施工,7号线隧道施工时4号线已开通运营。跨越处左线曲线半径1 800 m,右线曲线半径1 500 m。

7号线龙门路站—张家村站区间隧道与4号线丰庆路站—文化路站区间左线隧道的平面关系为并行-逐渐接近-上跨-逐渐远离。

隧道上跨4号线丰庆路站—文化路站区间左线(4号线区间交叉点里程为左DK4+269.580、左DK4+320.066,交角约14°~19°),上跨段4号线区间左线隧道埋深约14.76 m~15.81 m(所在土层为②42粉砂、②51细砂),7号线隧道埋深6.32 m~8.27 m(所在土层为②32黏质粉土、②33黏质粉土、②22粉质黏土)。上跨段正上方7号线隧道右线隧道与4号线左线隧道竖向距离1.66 m,如图1所示。

2 上跨4号线区间结构工前评价

1)竖向变形。

4号线区间左线节点里程为DK4+269.580,最大变形为1.24 mm(上浮),确定区间范围内竖向变形情况良好。

2)水平收敛。

三维激光扫描检测上跨段内最大横向收敛最大值为22 mm,位于251环,里程为左DK4+288.991,确定区间范围内水平收敛、椭圆度情况良好。

3)错台及病害结果分析。

根据现场排查数据结果统计分析,左右均无管片错台超过±20 mm,左右线均无渗漏水病害,该区间管片情况良好。

4)4号线管片背后注浆效果检测。

采用地质雷达方法进行隧道洞内空洞检测,文化路站至丰庆路站盾构区间右线管片背后未见明显空洞异常反映。

3 上跨4号线前风险影响分析

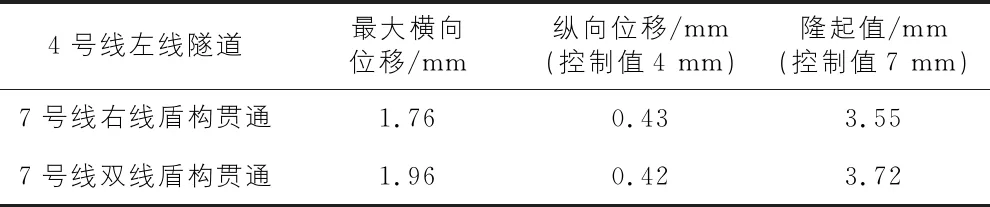

采用MIDAS-GTS有限元计算软件对7号线盾构通过4号线区间进行了实际施工工况的三维模拟,分析7号线右线盾构贯通、双线盾构贯通分别对4号线左线隧道最大横向位移、纵向位移、隆超的影响值(见表1)。

表1 7号线盾构上跨4号线前风险影响分析值

4 上跨4号线前技术准备措施

1)以左右线盾构机通过4号线区间影响区(穿越4号线区间 隧道及前后9 m范围内)之前的100 m区段作为盾构施工试验段。

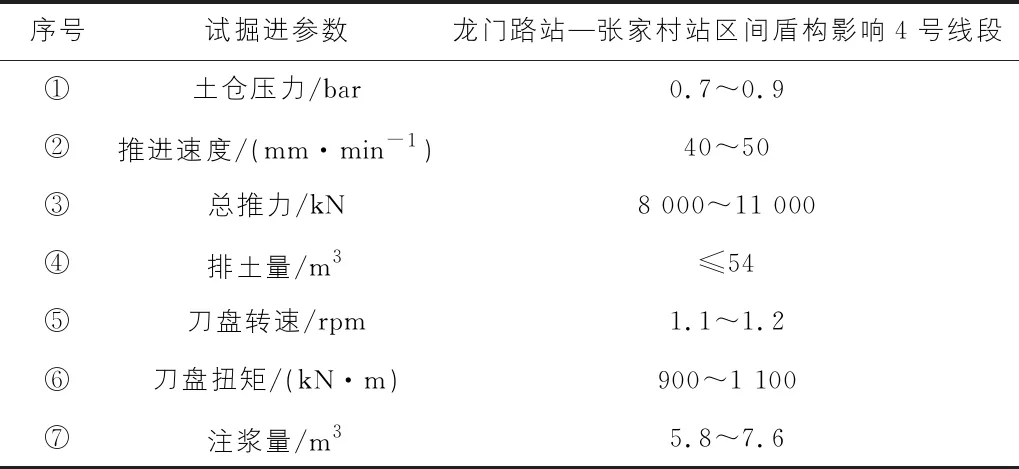

2)试掘进参数如表2所示。设置:试掘进阶段选定7个施工管理的指标:①土仓压力;②推进速度;③总推力;④排土量;⑤刀盘转速;⑥刀盘扭矩;⑦注浆量。

表2 试掘进段参数控制指标

3)在到达4号线区间前选择开挖面自稳性较好的地段对盾构机进行全面检修和维护。

4)对整套监测系统进行调整,保证所采集数据的正确性。

5)盾构机上跨4号线前,由现场技术人员对下穿过程所需相应材料进行清点,避免因材料供应不及时造成上跨过程中停机。

6)建立以监控中心为联络中心的信息传递系统,保证井下与井上、4号线隧道内及地面信息畅通。

5 盾构上跨过程中的控制保护措施

5.1 掘进参数土压力值设置

施工段位于地下水位以上,土仓上土压计算值为:隧道上方土体的平均重度×侧压力系数+预备压力。

目标土压力计算:P=P2+P3=K0×∑γihi+15(预备压力)。

上跨4号线区段土仓压力值P计算值为0.7 bar~0.9 bar。

5.2 开挖土量的管理

根据油缸行程进行分析比对,总结出一套盾构油缸行程与出土量相匹配的参数控制表(见表3),让盾构司机参照参数严格控制出土量,在相对应的油缸行程的情况下出土量严禁超过规定限值,监控室值班人员进行监督。

表3 盾构出土量与油缸行程相匹配的参数控制表

5.3 匀速连续推进

1)盾构机在上跨4号线时速度一般控制在40 mm/min~50 mm/min,匀速推进。

2)尽量缩短管片拼装时间,保证垂直及水平运输连续。

5.4 降低千斤顶总推力,减少土层扰动

在掘进过程中,通过中盾、前盾注入膨润土,每环注入0.5 m3~0.8 m3,降低盾壳与土体间摩擦力,减少推进时总推力,进而减小对地层扰动。

5.5 调整好盾构姿态,减少纠偏次数及纠偏量

穿越前调整盾构姿态至-20 mm~20 mm之间,俯仰角与设计轴线趋势小于4 mm/m,在穿越推进过程中,尽可能减少纠偏,杜绝大量值纠偏,纠偏采用调整油缸行程,并保证行程差小于30 mm,控制每环纠偏量不大于5 mm。

5.6 优化浆液配比,合理设定注浆量及注浆压力

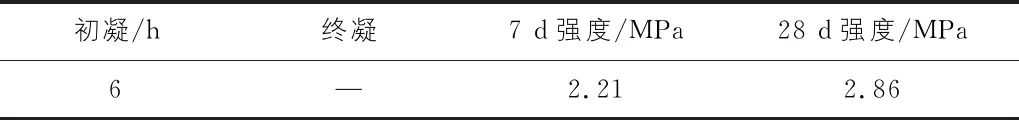

1)优化配比。a.胶凝时间:胶凝时间选择6 h。b.稠度:100 mm~130 mm。c.固结体强度:R7≥2 MPa,R28≥2.5 MPa。d.砂浆配比及性能(见表4,表5)。

表4 配合比 kg/m3

表5 浆液性能

2)注浆压力与注浆量。跨越段注浆压力取值为:0.2 MPa~0.3 MPa,注浆量Q=5.8 m3~7.6 m3,注浆量根据砂浆罐内浆液高度计算量复核根据流量控制显示数量。同步注浆速度应与掘进速度相匹配,根据掘进速度动态调整注浆速度,保证注浆压力稳定。

6 穿越后施工措施

1)盾构隧道穿越城4号线区间隧道段管片进行特殊设计,每环管片16个注浆孔,盾构施工过程中,可通过这些注浆孔及时二次注浆,确保盾构背后间隙填充密实。

2)在盾构掘进过后,对隧道进行二次或多次注浆,注浆从盾尾后第5环开始,压力根据现场地层损失、隧道结构变形、轨道结构变形等确定。

3)浆液配比。双液浆采用水灰比(质量比)为1∶1的水泥浆,水玻璃波美度40°,水玻璃用水1∶3稀释,水泥浆与水玻璃体积比为1∶1,双液浆的凝固时间为34 s。

4)注浆压力及注浆量。注浆压力为0.3 MPa~0.4 MPa,注浆量控制在1.6 m3~2.0 m3范围内,以注浆压力为主控。注浆分次进行,若浆液由管片中渗出,应立即停止注浆。

5)安排专人在4号线地铁运营天窗期对4号线影响区域进行现场检查,确保区间无漏水、漏浆情况。

7 运营线自动化监测数据分析

7.1 4号线隧道内监测点布设

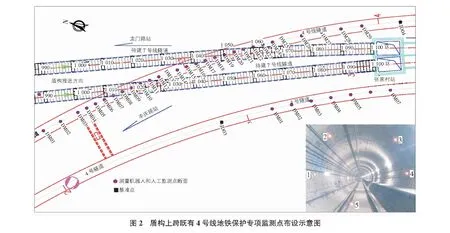

4号线隧道内监测点布设见图2。

7.2 4号线隧道变形分析

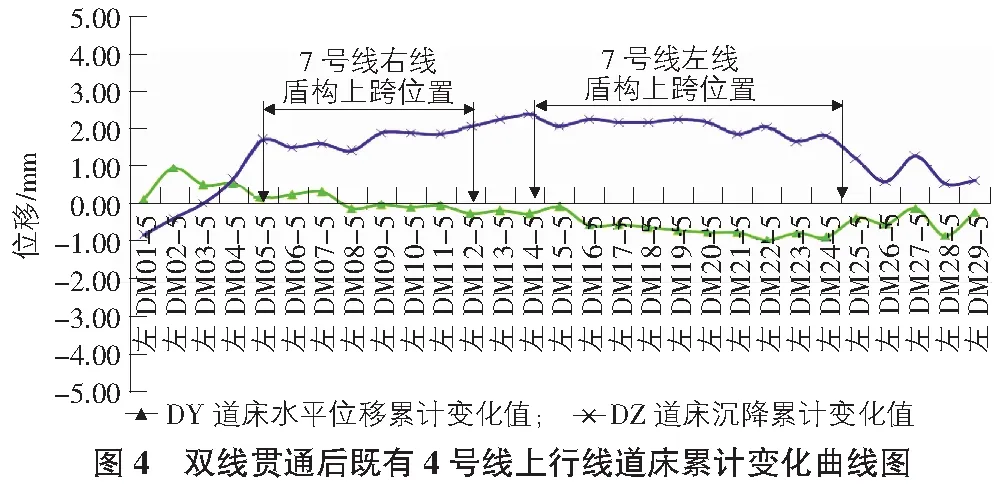

1)道床变形。

盾构上跨后对道床水平位移影响较小,最大水平位移发生在双线贯通后:左DM22-5,最大左位移值为-1.01 mm,左DM2-5;最大右位移值为1.11 mm。左右线交叉影响段,右线通过后整体向左位移,左线通过后,向右位移,整体趋于0。总体呈现既有运营隧道道床位移沿远离新建隧道方向,主要受盾构推进时挤压土体造成向远离盾构方向位移。

盾构上跨后引起道床上浮,最大沉上浮发生在双线贯通后,左DM14-5,为左右线盾构上跨位置中间,受左右线盾构叠加影响,最大值为2.27 mm(如图3,图4所示)。

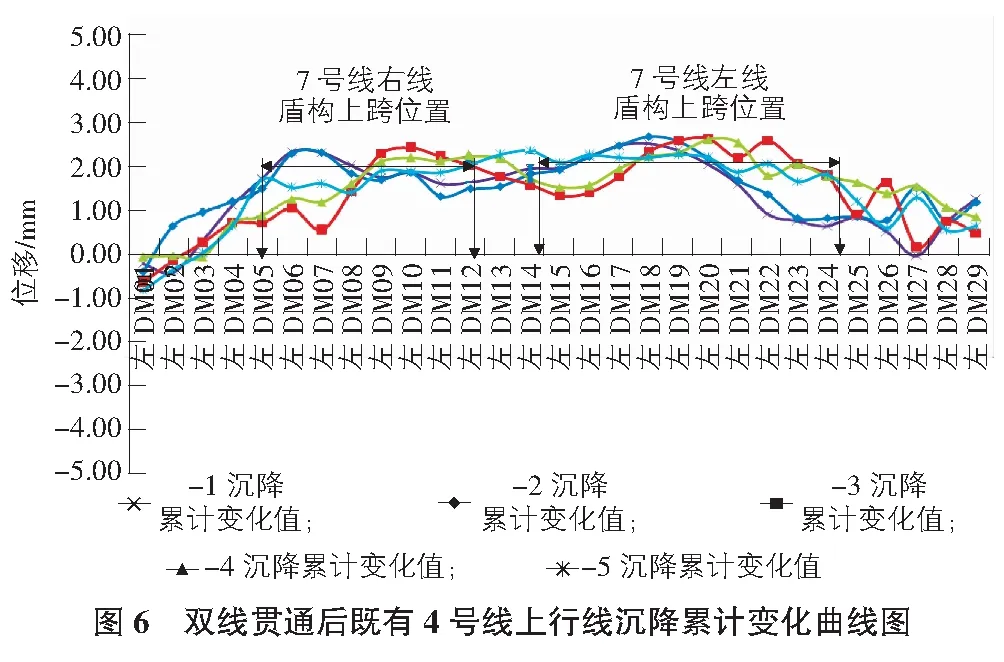

2)沉降变形。

盾构上跨后造成既有4号线上浮,且上浮量隧道盾构机与上跨点距离的减小而增大,最大沉上浮发生双线贯通后在DM07,距离上跨点1.66 m,最大上浮量为2.73 mm(见图5,图6)。

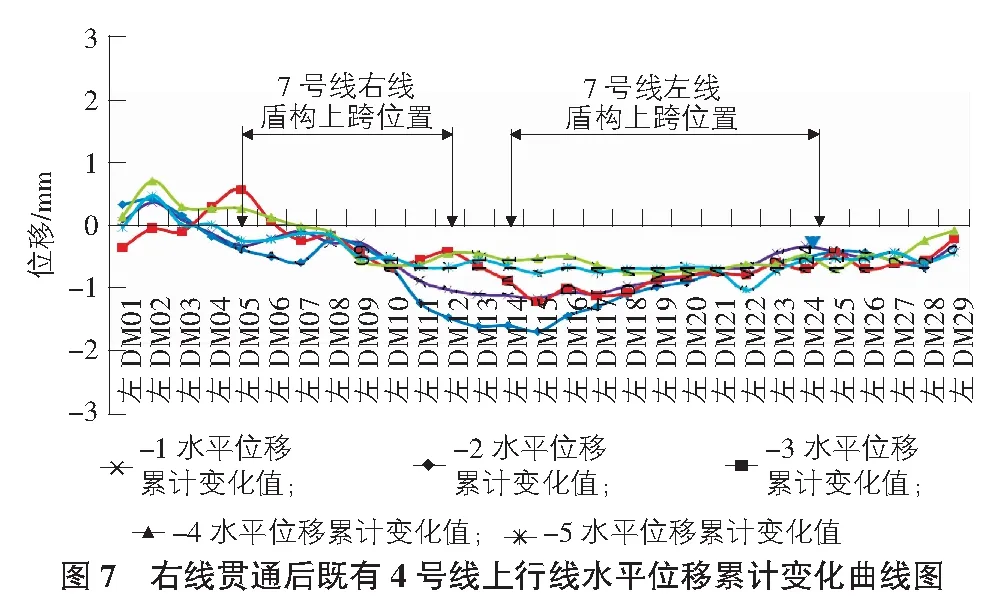

3)水平位移。

盾构上跨后对隧道水平位移影响较小,最大水平位移发生在双向贯通后左DM18-3,最大值为-1.62 mm(见图7,图8),总体呈现管片水平位移沿远离新建隧道方向,主要受盾构推进时挤压造成向既有运营隧道管片整体远离盾构方向位移。

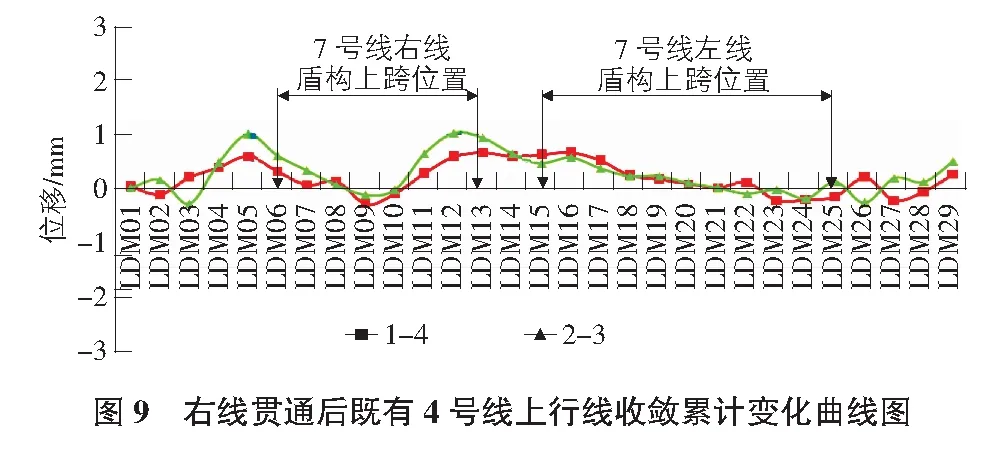

4)收敛。

盾构上跨后引起既有4号线收敛变形,最大收敛发生在双线贯通后左DM14,2-3最大值为1.40 mm(见图9,图10),为左右线盾构上跨位置中间上部,受左右线盾构叠加影响。总体呈现上跨段管片收敛,接近及远离段管片外张,主要受盾构通过后卸载造成向新建隧道方向发生管片横向变形。

8 结论

本文介绍郑州轨道7号线龙门路站—张家村站区间盾构上跨4号线丰庆路站—文化路站区间项目,对盾构上跨前、上跨中及上跨后施工控制措施与盾构施工参数进行分析,并结合4号线隧道自动化监测及7号线地面监测综合分析研究,主要得出以下结论:1)通过上跨前评估及三维模拟,上跨中掘进参数及同步注浆,上跨后二次注浆,能够有效控制运营地铁隧道变形。2)盾构接近及上跨运营区间隧道过程中,运营区间隧道变形呈远离新盾构方向变形,盾构远离运营区间过程中,运营区间隧道呈向新建隧道方向变形。3)区间双线贯通后,运营区间隧道道床及管片水平位移为远离新建隧道方向,道床竖向位移及管片沉降变形为向新建隧道方向,收敛变形为向新建隧道方向外张。