超深竖井大体积底板钢筋混凝土施工技术★

邹 铭

(上海市基础工程集团有限公司,上海 200433)

1 概述

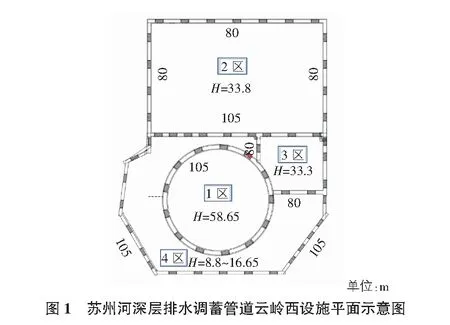

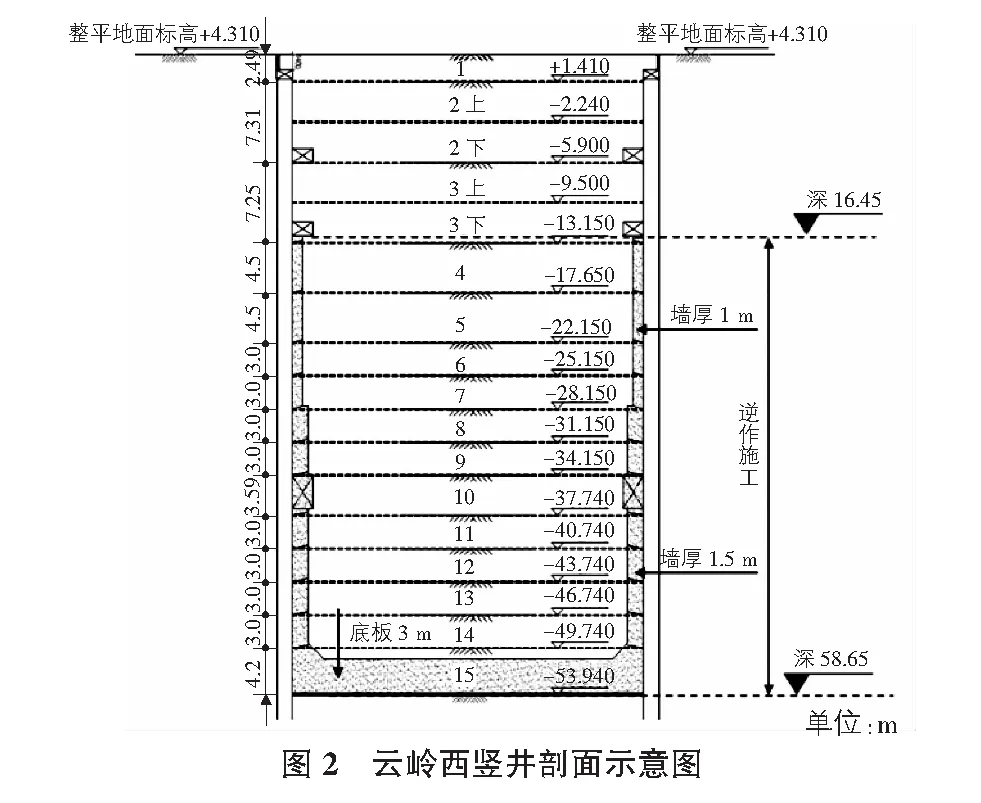

苏州河深层排水调蓄管道云岭西设施包括竖井及综合设施全地下构筑物两部分,综合设施按埋深不同,由北向南依次分为深、中、浅三部分连续布置(如图1所示)。竖井范围为1区,基坑围护采用1.5 m厚105 m深地下连续墙,基坑直径34.5 m,开挖深度58.65 m,分为15层土进行开挖,如图2所示。其中-12.550~-49.740墙体采用逆作法施工,内衬厚度为1 m和1.5 m,底板厚3 m。本文针对底板钢筋安装、混凝土配比、超深混凝土输送浇捣以及大体积混凝土保温养护等难点,通过深入剖析并研究相应措施予以解决,以保证工程的顺利实施。

2 工程概况

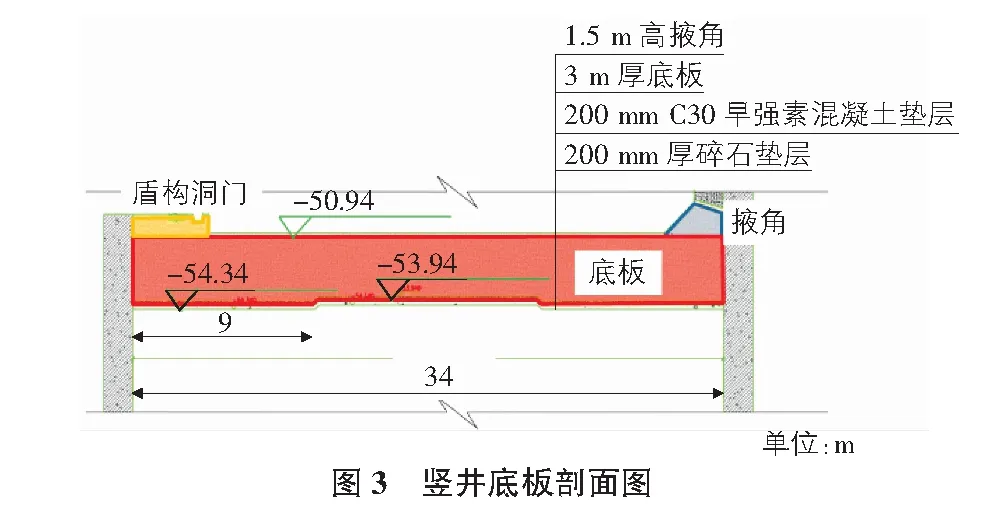

竖井基坑直径34 m,开挖深度58.65 m,底板厚3 m,局部底板最厚为3.2 m,掖角高1.5 m,底板混凝土总方量约3 250 m3,强度等级为C40R60,抗渗等级为P12,坍落度为(220±20)mm,扩展度(550±50)mm,如图3所示。

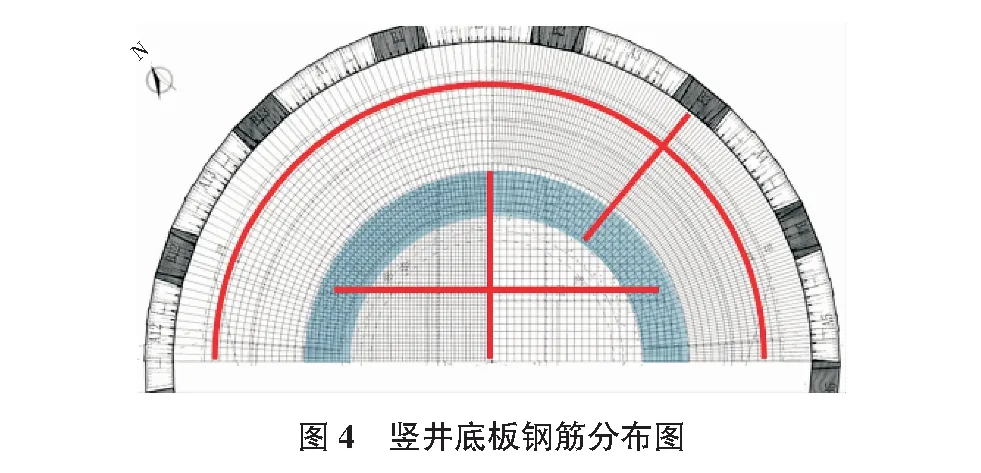

底板以钢筋划分为内环、外环两个区域,内环钢筋为中心直径20.1 m的横纵向钢筋,外环钢筋由外侧9.5 m环向径向钢筋组成,外环范围内基坑落低200 mm,总重量超过750 t,如图4所示。

3 竖井底板钢筋施工技术

竖井结构底板钢筋布置众多,分布密集,包括底层钢筋、顶层钢筋以及中间构造筋。底板内环钢筋为中心直径20.1 m的横纵向钢筋,外环钢筋由外侧9.5 m环向径向钢筋组成,由于钢筋较为密集,需提前设计安排好钢筋绑扎顺序,施工过程中严格控制。并且底板钢筋总重量达750 t,架设绑扎钢筋需采用足够刚度的钢筋支架进行搁置。

3.1 竖井底板钢筋绑扎顺序

1)完成内衬、地下连续墙接驳器锚筋及负弯矩钢筋。

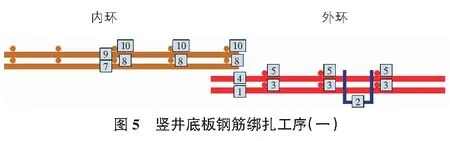

2)完成底板底排钢筋:先施工外环底排径向钢筋→闭口箍下部U型箍→外环底排环向钢筋→内环底排纵向钢筋→内环底排横向钢筋(见图5)。

3)完成外环构造及立柱:竖起钢筋支架立柱→完成外环中部构造筋。

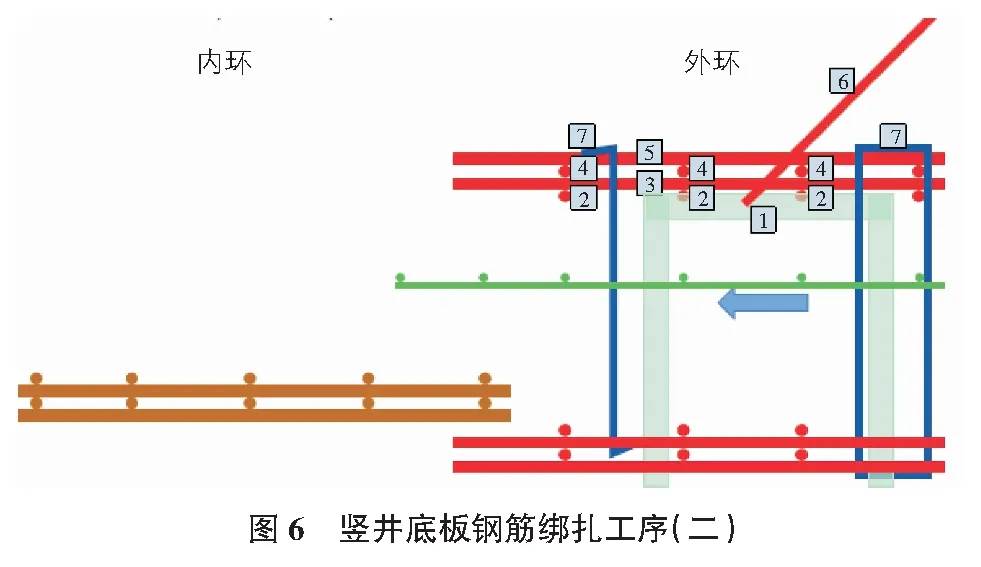

4)完成底板外环顶排钢筋:安装支架横梁→外环顶排环向钢筋→外环顶排径向钢筋→掖角斜向插筋→闭口箍上部U型箍→拉钩→抗裂网片(见图6)。

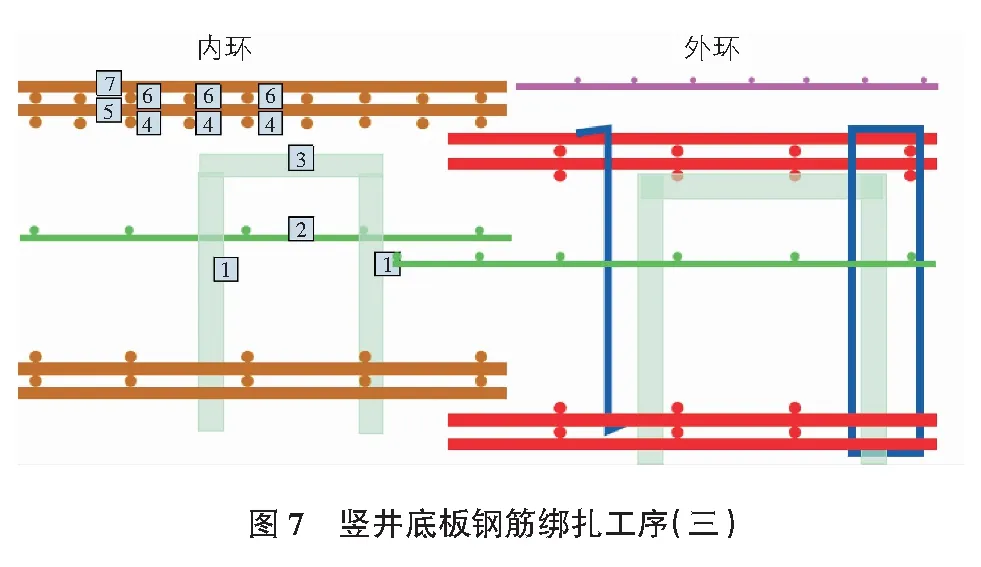

5)完成底板内环顶排钢筋:竖起钢筋支架立柱→完成内环构造筋→安装支架横梁→内环顶排环向钢筋→内环顶排径向钢筋(见图7)。

3.2 竖井底板钢筋支架安装

钢筋支架由支架底座、立杆、水平杆、系杆组成,根据钢筋分布不同,分为内环与外环(见图8)。

底部钢筋绑扎完成后将立杆放置在支架底座上焊接,并与水平杆进行焊接连接,形成稳定整体的钢筋支架。立杆采用16号槽钢,外环立杆长边沿径向布置,共计45条径向轴线,每条轴线布置4根,高度为2 630 mm,内环立杆均沿纵向布置,高度为2 630 mm。

外环径向横杆采用16号槽钢,环向横杆采用8号槽钢,径向环向间采用8号槽钢作为系杆焊接连接;内环纵向横杆采用16号槽钢,横向横杆采用8号槽钢,采用8号槽钢作为系杆焊接连接。钢筋绑扎时必须注意首先将钢筋放置在16号槽钢横杆上,并与横杆点焊连接形成整体后,方可施工上层钢筋。

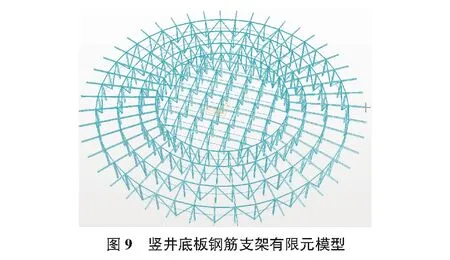

板钢筋支架复核计算采用结构有限元软件对钢筋支架整体进行空间建模分析,模型采用空间的杆系梁单元组合,将上层钢筋自重荷载、混凝土浇捣过程对钢筋的荷载及施工荷载转化为线荷载等效分布在支架杆单元上(如图9所示)。验算得出支架的结构承载力、水平抗剪能力以及稳定性均满足要求[1]。

4 混凝土配合比设计

因混凝土浇筑体积大,同时需要具备高流态高抗渗等特点,同时施工大体积混凝土底板水化热高、收缩量大、容易开裂,而浇筑深度更是达58.65 m,对施工提出了巨大挑战。为了最大限度避免由于大体积浇筑产生温度高内部应力过大而导致开裂并持续发展,造成结构强度变低,引起巨大风险。通过选取品质良好的混凝土原材料,现场试验获得最合适的配合比(如表1所示),施工过程中进行实时温度监控,对大体积混凝土浇筑过程中的温度变化规律予以掌握,确保混凝土各项性能指标满足标准及设计要求。

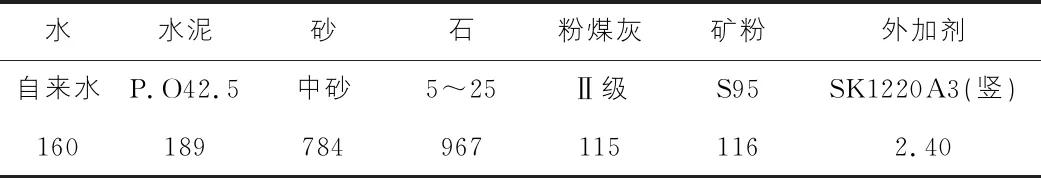

表1 竖井底板C40P12 R60混凝土配合比(质量比)表

1)掺外掺料。为保证混凝土的和易性及满足泵送要求,考虑大体积混凝土的水化热要求及施工难度高的要求,在混凝土中掺加大比例的粉煤灰和矿渣粉来替代部分水泥,降低水化热,满足大体积混凝土施工要求。

2)掺外加剂。为进一步降低水泥用量,采用高效混凝土泵送剂SK1220A3(深隧竖井专用),该外加剂砂浆减水率大于20%,凝结时间较长。一方面通过减水率降低水泥用量,减少水泥水化热;另一方面通过适当延长初凝时间来延迟水化热释放的速度,推迟峰值温度的时间,避免施工过程出现冷接缝,防止混凝土产生裂缝。

3)选择适宜的骨料。a.采用自然连续的粗骨料,选用5~25碎石,含泥量不大于1.0%、泥块含量(质量分数)不大于0.3%的粗骨料。粗骨料的针片状含量(质量分数)不宜大于5%且不应大于8%,吸水率不应大于1%,氯离子含量(质量分数)不应大于0.02%。b.采用天然中砂,细度模数2.3以上,含泥量小于3.0%,泥块含量(质量分数)小于1.0%细骨料的氯离子含量(质量分数)不应大于0.02%。

4)热工计算。本工程底板最大厚度3 000 mm,需进行混凝土的热工计算。根据参考相同强度等级混凝土配合比的各种材料用量,并预计施工阶段平均气温在22 ℃来进行热工计算(取混凝土的浇筑温度Tj=25 ℃)。

最大绝热温升:

其中,W为单方混凝土胶凝材料用量,取400 kg/m3;Q0为水泥水化总热量,取358 kJ/kg;k为不同掺量掺合料水化热调整系数,经计算为0.75;C为混凝土比热容,取0.97 kJ/(kg·℃);ρ为混凝土质量密度,取2 450 kg/m3;t为混凝土龄期,取28 d;m为与水泥品种、用量和入模温度等有关单方胶凝材料对应系数0.831。

代入式中计算得:

根据建科院试验结果表明:

实测7 d绝热温升为42.2 ℃,推测28 d绝热温升为44 ℃~45 ℃。

需进行养护材料计算,根据经验公式:

1.6=(0.04~0.12)。

其中,λ为棉被的导热系数,λ=0.14;λi为混凝土的导热系数,λ1=2.30;H为混凝土厚度,H=1.0 m;TB为当时的旬平均温度,TB=30 ℃;K为修正系数,K=1.6[2]。

需加盖1层棉被和1层塑料薄膜。

5 超深混凝土浇筑施工

云岭西竖井开挖深度达58.65 m,为上海目前最深的基坑,超深竖井底板浇筑过程中混凝土向下垂直输送容易产生离析现象,需要对竖井内部混凝土浇筑管路以及水平布料系统的布设进行设计,提出一套适用于超深竖井大体积底板混凝土浇筑的施工方法。

5.1 布料平台

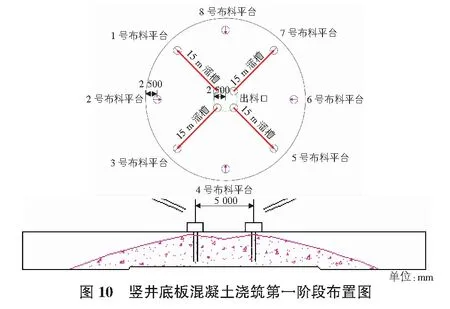

根据底板混凝土施工总体部署,坑内设置8个浇捣平台(距离底板顶17 m)由4台汽车泵同时进行供料。

混凝土浇捣通过混凝土流动形成大斜面分层下料,按照每皮厚度50 cm分皮振捣,逐渐向地下连续墙边退浇,直至底板混凝土浇筑完成。

具体过程如下:

1)内环浇筑从泵车通过下料平台及φ275 mm钢管输送至中心区域,混凝土以圆环为中心向四周以1∶12~1∶15流淌,浇捣至中部5 m直径范围内达到3 m高度,浇捣方量1 500 m3,浇筑时使用1号、3号、5号、7号布料平台,剩余4个布料平台作为备用,预计用时9.5 h,如图10所示。

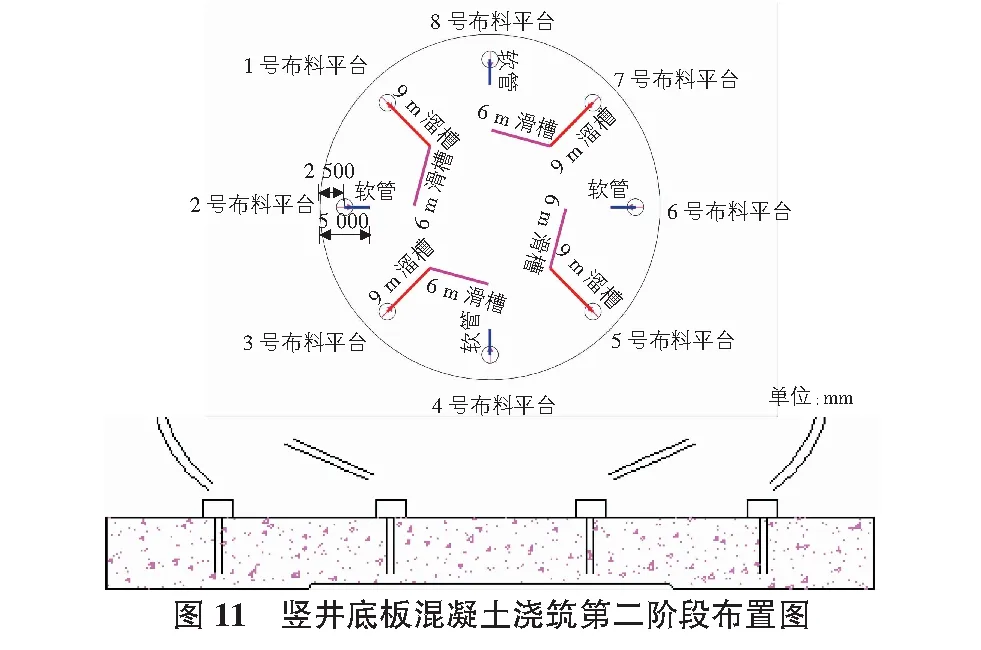

2)拆除一节6 m钢管后加一节6 m滑槽,主要使用2号、4号、6号、8号布料平台下接的软管进行浇筑,由内向外,再浇筑1 750 m3,局部布料不便处使用滑槽进行浇筑,预计用时11 h,如图11所示。

3)备用4根15 m长软管,以免浇筑过程中内环位置混凝土铺摊高度不足,若发生该情况,2号、4号、6号、8号布料平台下软管采用法兰连接1根15 m长软管用于浇捣。

5.2 溜管浇筑

1)设置4点,由布料平台接软管引入溜槽进行浇筑。每点采用1根6 m及1根9 m长φ275 mm钢管作为溜管,两管间采用法兰连接,上部开设一φ250 mm孔方便混凝土流入,如图12所示。

2)进料口设置在底板面以上4.5 m钢模平台位置,采用化学螺栓及型钢架固定在支撑上,出料口处设置串管深入底板1.5 m,溜管上端与钢模板电焊固定。

3)每处溜管支架间距离为4.5 m,4.3 m,3.1 m,钢托架高度分别为3.45 m,2.5 m,1.6 m,托架四周立杆及横杆采用16号槽钢,斜向系杆采用5×5角钢,电焊连接,托架下部与钢筋支座的立杆及横杆可靠焊接,做法如图13所示。

4)中心铺摊完成后,为铺摊剩余部分底板,拆除一节钢管后加一节6 m溜槽,浇筑完成剩余混凝土,溜槽采用钢板加工,并采用钢管加固,可沿出料口为中心旋转,如图14所示[3-4]。

6 结语

本文针对超深竖井大体积混凝土底板施工中的技术难点展开研究,详细阐述了竖井底板钢筋施工技术、混凝土配合比设计、超深混凝土浇捣施工等关键技术,实现了直径34.5 m,开挖深度达58.65 m的竖井大底板的顺利施工,有效保障了工程施工质量及施工安全,起到了较好的工程应用示范。2021年1月17日凌晨1点,经过39.5 h连续的作业,上海第一深基坑“深隧云岭西竖井”顺利完成了3 344 m3大底板混凝土浇筑,标志着苏州河深隧云岭西工程又一里程碑。