海上风电智能控制与运维关键技术

房方,梁栋炀,刘亚娟,胡阳,刘吉臻

(1.华北电力大学控制与计算机工程学院,北京市 昌平区 102206;2.新能源电力系统国家重点实验室(华北电力大学),北京市 昌平区 102206)

0 引言

全面贯彻新发展理念,大力发展可再生能源,建设绿色低碳、安全高效的能源体系已成为我国经济社会发展的核心目标。在电力领域,全面推进风力发电、太阳能发电大规模开发,提高电网对高比例可再生能源的消纳和调控能力,构建以新能源为主体的新型电力系统是实现碳达峰、碳中和目标的重要支撑。

我国风资源富集于三北以及沿海地区。随着陆上风电建设趋于饱和,东部沿海地区的海上风电成为最具潜力的增量市场。海上风资源丰富,风切变较小,风能质量高;海上风电靠近东部沿海地区的用电负荷中心,便于就近消纳;海上风场不受交通运输、城乡用地影响,适合大规模开发。因此,大力发展海上风电对于缓解我国能源供需逆向分布矛盾,改善电网结构,加快新型电力系统建设意义重大[1]。

相较于丹麦、德国、英国等国家,我国海上风电虽然起步较晚,但发展迅猛。2021 年,江苏如东新增海上风电装机容量300万kW,总容量达到483 万kW,成为亚洲最大海上风电场群[2]。同年12月,我国首个百万千瓦海上风电项目——三峡阳江沙扒海上风电场实现全容量并网发电[3]。国家能源局最新数据显示,截至2021年年底,我国海上风电新增装机容量1 690 万kW,累计达到2 639 万kW,海上风电装机规模超过英国,跃居世界第一[4]。根据彭博新能源、全球风能理事会等机构预测,未来几十年,全球海上风电仍将保持强劲的发展态势。

相较于陆上风电,海上风电在复杂多变的海洋环境下,面临着一系列新的技术难题[5-8]。同时,海上风电前期的工程投资和后期的运维成本更高。特别是自2022年起新增并网海上风电项目不再享受国家补贴,全面进入平价时代后,迫切需要通过压缩整体造价(整机、建设和运维等成本)和提高发电效率[9]来进一步降低度电成本。要实现这一目标,依赖于关键技术突破和全产业链协同,其中,智能控制与运维技术创新将为海上风电降本增效提供重要驱动力。

1 海上风电技术发展趋势

海上风电机组按主轴方向可分为水平轴和垂直轴风力发电机组,按照基础类型可分为固定式和漂浮式风电机组,本文主要关注主流的水平轴固定式和漂浮式海上风电机组的发展。

1.1 大容量与规模化

使用大容量海上风电机组可大幅度减少机位,降低基础建设造价;海上风场的大规模、集约化开发可降低海缆铺设、换流站建设及后期运维成本,是摊薄海上风电度电成本的关键措施。同时,大容量风电机组具有更大的扫风面积,通过搭载先进的运行控制系统,发电效率也会更高。

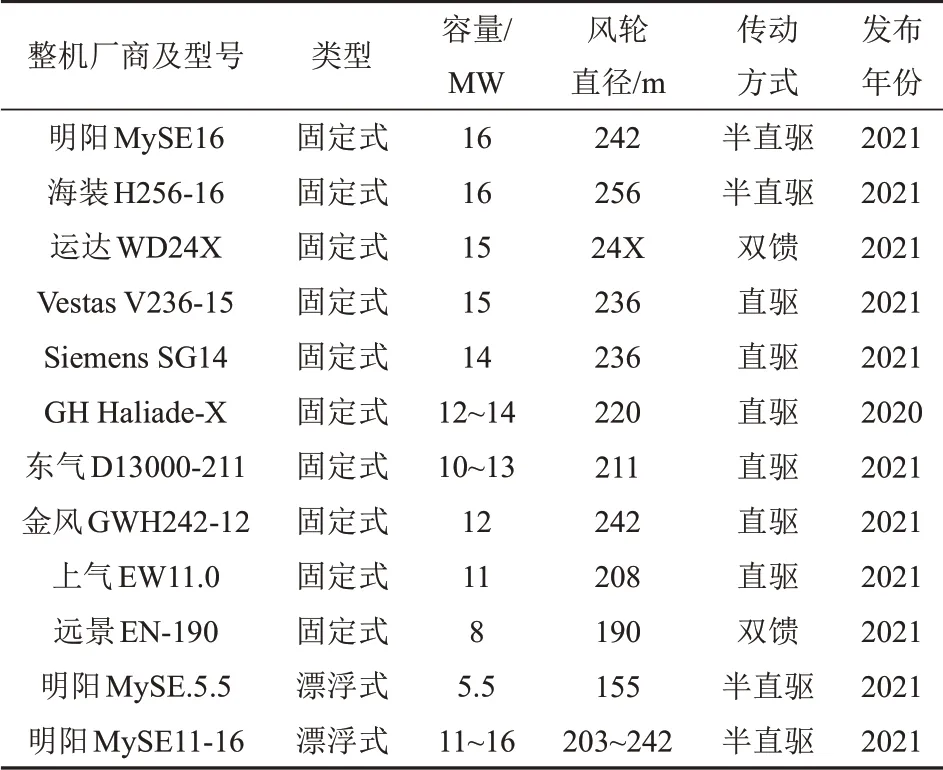

当前,国外大容量海上风机的研究已从美国可再生能源实验室的5 MW 机型[10]、丹麦科技大学的10 MW 机型[11]发展到国际能源署发布的15 MW 海上风电机型[12]。我国5~8 MW 海上风电机组已实现大规模商业化运行,8~10 MW海上风电机组已实现批量应用或示范运行[13],10 MW 以上的更大容量机型也相继发布。表1 汇总了国内外整机制造商最新发布的部分大容量型号风机,涵盖固定式与漂浮式,涉及双馈、永磁直驱和半直驱3种技术路线。

表1 国内外整机厂商最新发布的大容量海上风电机组Tab.1 The latest large megawatt offshore wind turbines released by domestic and foreign original equipment manufacturers

海上风场发展中,江苏如东已经建成包含三峡、中广核、国电投等投资的11个海上风电场集群项目,成为亚洲最大海上风电场群[2];江苏大丰国内离岸最远海上风电场实现并网运行;广东阳江实现国内首个百万千瓦海上风电全容量并网[3]。图1为近年来我国海上风电装机容量的发展趋势(数据来自国家能源局)。同时,在山东、江苏和广东等沿海省份相继出台的“十四五”规划中均明确提出要打造千万千瓦级海上风电基地,加快推动海上风电集中连片开发[14]。

图1 我国海上风电装机容量Fig.1 Installed offshore wind power capacity of China

1.2 深远海与漂浮式

在“双碳”目标驱动下,未来几年内我国近海(水深<60 m)固定式海上风电的可开发资源将趋于饱和。在水深大于60 m的海域,固定式海上风电的基础建设成本将呈指数增长,不再具备成本优势。国家气候中心数据显示,我国深海风资源总量约10亿kW,是近海风资源的近2倍,发展潜力巨大[15]。而大容量漂浮式风机技术将成为海上风电走向深远海的突破口。

技术研究方面,为支持海上风电工程的设计和分析,国际能源署已经于2007—2019年先后完成海上代码比较协作项目OC3[16]及延续项目OC4[17]和OC5[18]。其中,OC3(固定式和立柱漂浮式风机)和OC4(半潜浮式风机)主要通过海上风电机组的模拟响应来进行仿真软件代码间的比较,以验证不同耦合建模工具的准确性;OC5项目(半潜式)则将工作扩展到通过对比模拟响应与实际测量值来验证建模工具,观察建模工具与测量数据间的差异;2019—2023年进行的OC6项目将更有针对性地进行海上风电系统工程级建模工具、高精度建模工具与实测数据三方之间的对比验证,目前已经完成前2个阶段工作[19]。

实际工程中,2009 年,挪威首台立柱(Spar式)漂浮式风机的成功安装开启了漂浮式海上风电发展的序幕,在此之后葡萄牙、日本、英国、法国等国家相继开展漂浮式海上风电的示范项目[20]。我国的风电制造企业,如金风科技、三峡能源、龙源电力联合明阳智能、中国海装和上海电气等,也开展了漂浮式风机技术的相关研究。2021 年7月,全球首台半潜式抗台风型漂浮式海上风电机组“三峡引领号”在广东阳江沙扒顺利安装[21];同年12月,由海装牵头研发的“扶摇号”半潜式基础平台成功下线[22]。

1.3 数字化与智能化

随着海上风电单机容量不断增大,风场向深远海不断延伸,其运维难度、运维成本和风险等级显著提升。据测算,海上风电后期运维成本占整个风电场全生命周期度电成本的23%左右,而陆上风电仅为5%左右[23]。通过引入数字化技术、人工智能技术等降低整体运维成本、提升单机与场群的运行控制水平,是控制海上风电度电成本的有效途径。

在海上风电智能化技术研究方面,基于机器学习、深度学习的海上风况、风功率预测[24],基于数字孪生的海上风电机组实时状态感知与智能诊断[25]等引起了广泛关注。海上风电的数智化产品也不断取得新进展:远景能源的“伽利略”超感知风机利用海量实测数据,具备一定的学习、感知、判断能力[26];上海电气的D2X 数据治理平台、Park-Agent 智能监控平台,E-CMS Plus 智能诊断平台、Prognostic-Agent 故障预测及健康管理平台等产品,具备一定的保障风机全生命周期高效高可靠运行的能力[27];中国海装的全生命周期管理PLM 系统基于大数据平台[28],搭配海上运维船,能够为海上风电运维提供保障。

2 海上风电机组控制与运维难题

2.1 漂浮式风机运行控制难题

与陆上风机以及固定式海上风机不同,漂浮式风电机组是气动-水动-伺服-弹性全耦合的非线性系统,由风机、浮体、系泊三大部分组成,对其动态全耦合机理尚缺乏深入研究。目前,多采用附加质量的方法实现强行耦合来进行简化研究,但该方法并不能准确反映漂浮式风机的非线性耦合机理,只能作为简化替代方案。

固定式海上风机由于底部始终固定于海底,其没有底部基础平台运动响应问题,故转矩、变桨等控制策略与陆上风机基本相同。而漂浮式风机由浮式基础支撑浮于海面,系泊锚链连接固定于海底,由此增加了纵荡(Surge)、横荡(Sway)、垂荡(Heave) 3 个平移自由度和横摇(Roll)、纵摇(Pitch)、艏摇(Yaw)3 个旋转自由度。同时,漂浮式风机受到风-浪-流载荷的联合作用。图2 显示了漂浮式风机增加的六自由度作用以及受到的外部载荷[9]。

图2 海上漂浮式风机Fig.2 Floating offshore wind turbine

漂浮式风机下部的浮式基础受浪-流激励而产生的自由运动会直接影响到上部叶轮的扫风面积,影响最佳风能捕获,而上部叶轮所受的风载荷通过塔筒力矩的传递作用于浮式基础,会使平台产生自由运动。文献[29]指出,在额定风速以上,随着风速的增大,若使用传统固定式风机变桨距控制策略,风轮气动推力的降低将可能使漂浮式风机产生负的气动阻尼,这将导致浮式平台的纵摇模态阻尼降低,引发浮式基础产生更大的运动响应。因此浮式风机控制策略需要在固定式海上风机控制策略基础上做出相应的调整,其控制目标不仅是功率和载荷,还应当最大程度抑制浮式平台的运动,保持系统稳定。同时,由于浮式基础(立柱式、半潜式、张力腿、驳船式等)不同,其结构尺寸、吃水深度、固有频率、水动力特性及对应的运动响应幅度也不尽相同,控制策略需要定制化设计。

2.2 海上风场尾流管理难题

由于海平面粗糙度低,经过前排风机后的尾流衰减小,海上风机单机尾流拖尾较长,尾流叠加效应更大。对于包含几十台甚至上百台风机的大型海上风电场来说,如果机组排布不合理且只采用常规的单机发电量最大化控制策略,尾流影响将会非常明显。图3 为拍摄于2008 年的丹麦海上风电场Horns Rev 一期的尾流效应照片[30]。经过上游风机后,风的能量会大幅降低,且湍流强度变大,因此尾流作用将会导致下游风机捕获的能量大大减少,降低整场发电量,不仅影响海上风场的经济性,同时还会增加机组的疲劳载荷,降低机组的寿命。因此,必须对海上风电场进行尾流管理,最大化降低尾流损失,提升整个风电场发电效益。但尾流管理涉及前期的风场微观选址、风机布局,后期的风电场群尾流建模、偏航控制策略优化等,复杂度高,已成为海上风电高质量发展的重点和难点。

图3 海上风电场尾流效应Fig.3 Wake effect of offshore wind farm

2.3 海上风电自主运维难题

随着海上风电发展从潮间带进入近海、最终走向深远海,风机离岸距离越来越远,其对长时间自主运行的可靠性以及运维管理的智能化水平要求越来越高。首先,在环境层面,高风速、极端浪高和盐雾侵蚀等海上恶劣环境会导致海上风电机组的故障率升高;海上运维交通条件受海况影响大,被动维修窗口期不定,使得故障停机维修时间长,发电量损失较大。其次,在技术层面,海上风电机组大型化造成柔性部件增多,使机组产生更大运动响应和结构振动;海上高速、高安全通信网络建设难度大,风电信息化、智能化技术应用受制约,难以充分满足决策调度与智能运维的需要。最后,在管理层面,由于我国海上风电起步较晚,机组复杂度高,尚缺乏成熟的运维管理经验、先进的运维装备和高水平的运维队伍。

3 海上风电智能控制与运维关键技术

3.1 智能控制

3.1.1 极端工况载荷安全控制技术

台风是海上风电可能遇到的典型极端工况。由于强台风影响,海上风电机组叶根应力和塔基弯矩过大,易造成风机叶片损毁和塔筒折断等结构性破坏,造成重大经济损失。除了加强海上风电机组叶片、塔筒材料及结构性的设计,还应改进控制策略,全力保障海上风机载荷安全。海上风电机组抗台风控制策略在充分了解台风的极端风速、湍流强度和风向突变特性[31]基础上,建立台风过境全过程的风力机叶片、塔架等关键部件的风载荷分析模型[32],在收到台风预警信号后,启动备用电源,进行变桨操作,调整叶片处于顺桨状态,松开刹车保持空转,通过偏航系统调节风机叶轮尽可能正对风向,减少侧向对风,最小化变风向的风载荷[33]。同时,要确保台风期间风场通信信号畅通,实时监控台风、风电机组与电网状况[34],通过大量的数据在线分析,结合智能化多工况适应性控制策略,使台风造成的影响最小,保证海上风电机组的安全。

3.1.2 功率-载荷-运动多目标控制技术

大容量海上风机的整体结构更加复杂,柔性增强,在风-浪-流等多重外部载荷激励下,易产生更大的结构振动和平台运动(漂浮式),因此大容量海上风电机组的整机控制策略已经不仅仅局限于功率控制。针对大容量海上风机(固定式和漂浮式)的控制策略,首先,可基于多体动力学理论建立风-浪-流多重载荷输入下的固定式海上风机转子-机舱-塔架耦合模型和漂浮式风机的风机-浮体-系泊一体化载荷分析模型;然后通过基于激光雷达的风况测量[35]或基于机器学习、深度学习的短期风、浪预测[36-37],能够使海上风电机组控制系统提前感知来流风-浪信息。与基于线性二次型调节器[38]、模型预测控制[39-40]、鲁棒H∞[41]等先进控制算法的转矩控制、统一变桨和独立变桨控制相结合,及时进行控制动作的调整,在调节功率稳定输出的同时增加气动阻尼,抑制传动链转矩振荡、塔顶和叶尖的振动,实现降载荷。对于漂浮式风机,最优化变桨距控制除了实现输出功率调节和降载荷作用,其所改善的机组气动力矩通过塔筒的传递还能够降低浮式平台的自由运动响应,限制平台运动范围,实现平台的运动控制和位置控制[42-43]。而对于变桨漂浮式风机易产生的平台纵摇负阻尼问题,可以通过增加塔顶加速度反馈回路来实现叶轮前后向加阻,减小变桨控制器增益来降低纵摇运动响应,采用转矩-变桨联合或独立变桨距的多入多出控制策略来增强转子转速调节和平台纵摇阻尼等,通过多种策略实现漂浮式风机平台纵摇运动加阻。

此外,针对功率-载荷-运动多目标优化控制需求,还可以进一步安装机舱、塔基调频质量阻尼器(tuned mass damper,TMD),并采用基于TMD 的被动式[44]或主动式[45]结构控制,提升机组结构阻尼,大幅度降低柔性部件的振动。图4 为本文针对海上风电运行控制难题所提出的基于风-浪-流预测的海上风电机组一体化耦合建模与功率-载荷-运动多目标控制技术架构图。

图4 基于风-浪-流预测的海上风电机组功率-载荷-运动多目标控制技术架构Fig.4 Power-load-motion multi-objective control technology architecture based on wind-wave-current prediction for offshore wind turbines

3.1.3 风电场尾流协同控制技术

由于海上风电场尾流结构复杂,作用机理呈现高度非线性,直接采用基于高精度的计算流体力学尾流模型进行优化控制往往求解困难,响应缓慢。可行的替代方式是采用面向控制的中等精度稳态尾流机理模型[46]或基于历史风况的数据驱动稳态尾流模型[47]。在尾流模型基础上计算海上风电场发电量,量化尾流对机组载荷影响,采用模型驱动[48]或者数据驱动[49]的预测控制算法构建闭环动态场级控制器。基于安全网络通信,采用场级控制器实时感知每台机组运行状态和环境条件,通过优化问题的求解,输出机组最佳偏航角度,以此进行尾流重定向,降低尾流影响。基于以上分析,本文提出了基于数据-知识联合驱动的海上风电场尾流模型与协同控制技术架构,如图5所示。基于数据-知识的尾流联合驱动模型,结合尾流的主要动态机理模型和现场实测数据,可弥补单一的面向控制的尾流模型精度问题,并解决单一数据驱动模型的稳定性和可解释性问题,搭载基于模型-数据驱动的模型预测场级控制器,可实现尾流作用下海上风电场功率-载荷的智能协同控制,提高海上风电场尾流智能管理水平,最大化海上风场效益。

图5 基于数据-知识联合驱动的海上风电场尾流协同控制技术架构Fig.5 Data-knowledge joint driven collaborative control technology architecture of wake flow for offshore wind farm

3.2 智能运维

3.2.1 多目标优化运维策略

海上风电场全生命周期运维流程复杂且不确定性强。运维策略的选择影响海上风电场的整体效率、利润率、安全性和可持续性;对于海上风电,在选择维护策略后,还将考虑进度计划,这是一个优化问题;现场运维涉及复杂的海上作业,其效率和安全取决于海况等实际因素;此外,海上运维造成的负面环境影响也是需要关注的问题[50]。有效的运维作业以海上风电机组状态监测、故障诊断技术和资源运筹调度技术为基础,通过预测性维护策略判别和定位潜在故障位置,提前有针对性地判断需要进行维护的风机部件,结合海上天气状况,统一决策调度运维船只和人员等资源,预留足够的维修窗口期,科学规划最佳运维时间和路线,达成机组故障、运维成本、资源损耗和生产效益之间的最佳平衡[51]。

3.2.2 智能监测与诊断技术

由于长期处于无人值守状态,海上风电的监测与诊断应具有更强的感知能力、预测能力和自主决策能力。采用数字孪生技术可以实现海上风机物理与孪生模型的实时映射与交互,透明化风电机组的全生命周期生产过程,实现海上风电机组的智能监测和诊断[52]。数字孪生是建模与仿真技术的巅峰应用,仿真模型是实现数字孪生体和物理实体实时交互的基础,贯穿于系统全生命周期各个阶段.基于多模型数字线程交互技术和高效数据通信技术,数字孪生系统可实现信息空间和物理空间的无缝集成与实时映射。数字孪生系统通过对全生命周期的推演,可实现对整个价值链的虚拟洞察与反馈,进而支撑对真实生产和运维过程的持续优化[53]。机理-数据联合驱动的风机(风场)孪生模型作为数字孪生系统的核心,提供实际对象的精准映射,数据采集与感知系统为孪生体提供多源状态数据,边缘设备提供分布式数据清洗、数据挖掘与分析等数据治理能力,实时安全网络搭建孪生系统中的信息交互桥梁。孪生平台结合运维的需求,采用知识库、机器学习、深度学习等人工智能技术,实现风机故障预警、健康管理、寿命预测等功能。配套的3D图形引擎则可提供风机内部模型、运行状态和故障诊断预警的可视化呈现。海上风电机组数字孪生系统整体架构[52]如图6所示。

图6 海上风电机组数字孪生系统架构Fig.6 Digital twin system for offshore wind turbines

3.2.3 智能运维装备

复杂的海上作业环境给海上风电运维带来诸多挑战。为提高海上风电运维效率、降低安全风险,运维船、水下机器人和无人机等智能设备成为海上风电智能运维的关键组成部分。新型海上运维船[54]抗风浪能力强,具备更大尺寸和更高安全性,配备海区无线电等,可同时满足多种海况运维环境,能够安全高效地向海上风场运送装备和运维人员。多自由度水下机器人通过自主定位与路径导航在水流中保持稳定并避开水下障碍物,利用高精度摄像头近距离拍摄海上风机水下支撑基础和系泊锚链(漂浮式)高清图片,然后借助数字化手段对图片进行深层挖掘,可实现海上风机支撑基础和系泊子系统的健康监测[55]。构建基于云-边-端协同的海上风机无人机智能巡检系统,可实现无人机航线自主规划、多机协同作业[56]。无人机实时拍摄的海上风机叶片图像上传至移动设备平台进行高速边缘计算,初步识别叶片缺陷;对于疑似缺陷的图片,通过场区无线专网上传至海上风场中央服务器,基于深层卷积神经网络等深度学习技术进行验证判断和缺陷位置标注[57]。在终端设备上,运维人员可查看叶片缺陷标注情况并导出缺陷诊断报告。图7 为海上风电机组无人机叶片巡检过程及标注结果示意图。

图7 海上风电机组无人机叶片巡检Fig.7 Unmanned aerial vehicle blade inspection of offshore wind turbines

4 结论

2021 年我国海上风电经历了“抢装潮”,2022 年将全面步入海上风电的平价时代。在“双碳”目标下,作为规模化可再生能源的重点发展领域,海上风电仍将保持快速稳定的发展态势。

随着海上风电向着大容量、规模化、深远海方向快速推进,新一代信息化、数字化、智能化技术的创新应用将发挥越来越重要的作用。其中,智能控制与运维关键技术针对海上风电特有结构和运行特性,可实现全工况下机组/场群的高性能运行和全生命周期运维管理,从而有效提升海上风电的社会经济效益,助力海上风电健康、有序、高质量发展。