安全壳内气体与气溶胶输运模型开发与分析

万永鑫

(中国原子能科学研究院,北京 102413)

1 概述

核电厂严重事故下,间隙释放阶段一部分放射性气溶胶随破口喷放蒸汽进入安全壳内,压力容器外释放阶段,大量重的熔融物碎片快速沉积在安全壳的热构件表面,喷放的气溶胶随着载气涌入安全壳内不同区域,伴随着气体逐渐分层或者剧烈搅混, 在安全壳大空间内输运与沉积,形成不均匀分布[1-2]。伴随着三代核电的建设,出现了双层安全壳,安全壳增加了非能动特性,安全壳内温度场等热工水力条件不均匀,对气溶胶分布也有很大影响。在不同的事故工况下,蒸汽喷放有很大差异,导致气溶胶的迁移有许多不同。安全壳内气溶胶分布决定了其泄漏到环境中的份额。

所以,对安全壳内大空间气体与气溶胶迁移行为进行分析,对于严重事故的预防、缓解和保持事故后长期稳定状态意义重大。本研究利用气体与气溶胶输运机理模型,以及气溶胶重力沉积模型,分析了气体与气溶胶输运过程特性,为严重事故下机理模型与相关程序开发与应用提供了参考。

2 分析模型

假设控制体内仅有气体,体积大小即为气空间大小。假设氮气、氧气为理想气体,水蒸气为非理想气体。控制体标高表征控制体中心高度。控制体内的壁面,顶面与底面采用热构件定义。

根据CONTAIN 程序中控制体热工水力模型[3],隔室大气质量计算式如下:

Ngas,处理为理想气体的气体数量;hk(Ti),理想气体组分k 在温度Ti的比晗;mv,冷却剂蒸汽的质量,hv(Ti,Pv),蒸汽在温度为Ti,分压为Pv时比晗;Pv,冷却剂蒸汽分压;Vi,气空间自由体积;hj,进入或离开控制体i 气体的比晗。假设气溶胶不参与大气空间能量交换。控制体压力计算式如下:

Nk,在自由体积中组分k 的摩尔数。

假设控制体间流道连接在控制体的边界上一点,物质不在流道内保留。输运模型包含压降、壁摩擦、形阻与临界流效应[3],压降、壁摩擦、形阻通过不可逆流动损失系数Cfc量化。

沿流道输运计算公式如下:

Winer,ij,流道ij 气体质量流率,ρu,流道密度,若i 为上游隔室,ρu=ρi,取上下游隔室平均。CFC,不可逆流动损失系数。

气溶胶在控制体间流动通常是粒径依赖的。对于气体流道,以无滑移,与气体输运成正比描述气溶胶输运通常是足够的[3]。

气溶胶的时间依赖演化以2 步计算,首先计算单个隔室中气溶胶成核,沉积,冷凝,忽略流动的效应,后依据下式计算控制体内气溶胶质量随流动的迁移量[3]:

3 计算假设与结果分析

3.1 初始假设

建立2 个算例,其建模如图1 所示,算例1 针对直管中气溶胶输运,假设2 个隔室体积都为10m3,流道0 长度为0.25m,截面为0.25m2,进入cell0 气体喷放源质量流量为0.01kg/s,无气溶胶源,cell0 初始气溶胶质量浓度为3.1877kg/m3,持续时长200s。算例2 假设3 个控制体体积都为300m3,两条流道完全一致,长度为4m,面积为1m2,进入cell0 气体喷放源质量流量在10s 时升为10kg/s,在30s-35s 逐渐下降至0,气溶胶喷放源质量流量在15s 时升为10kg/s,持续10s,在25s 降为0。流道不可逆流动损失系数取0.693[3]。

图1 算例1(左)与算例2(右)隔室几何建模

3.2 气体与气溶胶迁移过程分析

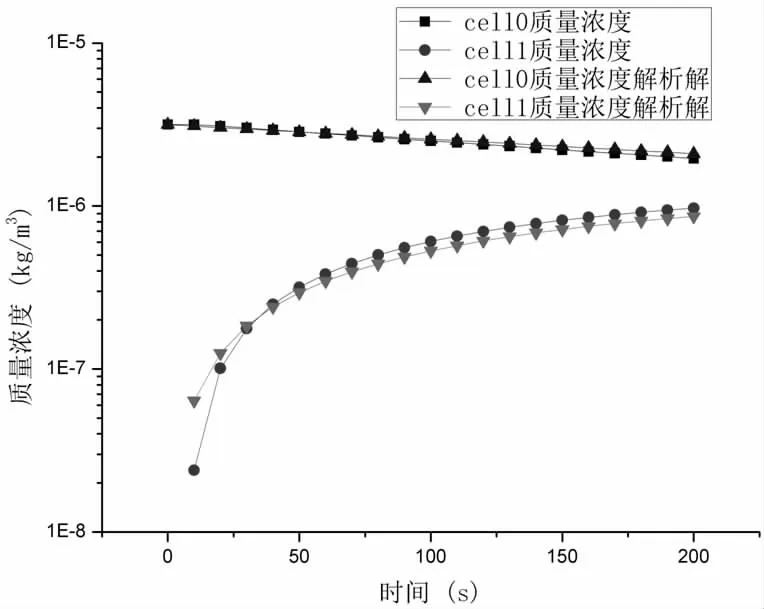

算例1 计算结果与解析解[4]对比如图2 所示,除初始压力场未稳定,流道速度未稳定建立产生波动误差达62.5%外,其余模拟结果与解析解误差为0-14.36%,结果表明模型正确性。

图2 程序计算结果与解析解对比

图3 流道0 与流道1 流速

图4 流道0 与流道1 质量流量

算例2 计算结果如图3 所示,在喷放源开始喷放后,隔室0 与隔室1,2 逐渐建立起压差,约为50Pa 左右。流道中气体流速先波动上升,再缓慢下降。喷放源流率逐渐下降至0 过程中,流道0 与1 压差减小,流速也缓慢下降至0。表明了气体沿流道输运的驱动力来自于喷放源。

10s-30s 期间喷放源质量流量为10kg/s,沿流道0,1流出的质量流量之和在流量波动结束后,保持在15-8.7 kg/s 的区间内,流率之和约为8.7kg/s,表明输运模型能计算瞬态气体输运过程,喷放源释放的质量流量将通过流道分配到各个隔室。

气体喷放过程中算例2 气溶胶质量浓度分布演化如图5 所示,气溶胶源位于控制体0,控制体0 中气溶胶质量浓度从0 快速提升,98.7%的气溶胶质量浓度达到2.03×10-2-1.2×10-1kg/m3水平。控制体1 与2 中气溶胶质量浓度分布演化过程一致,是控制体1、2 几何建模与连接流道建模一致导致的,98.7%的气溶胶质量浓度达到1.86×10-3-1.0×10-2kg/m3水平。

图5 隔室气溶胶质量浓度分布演化

各控制体中气溶胶重力沉积速度如图6 所示,气溶胶重力沉积速度随粒径增大而减小,随蒸汽不断涌入,气体粘度减小而增大。计算的重力沉积速度与NURGE/CR-6189[5]中数据一致。0.1um-10um 粒径区间内重力沉降速度均小于1×10-2m/s,与气体流速相比,相差了2 个数量级,验证了严重事故场景下气溶胶输运正比于气体输运。

图6 隔室0 气溶胶重力沉积速度

计算了控制体1,2 气溶胶沉积过程,在1000s 的沉积过程中,气溶胶质量浓度下降了42.46%,气溶胶大颗粒沉降的较快,质量浓度分布发生了“左移”。

图7 控制体1,2 沉积过程气溶胶质量浓度演化

4 结论

本研究基于气体与气溶胶输运机理模型, 进行了控制体间气体与气溶胶输运计算。分析了蒸汽喷放源导致的隔室间气体输运特征,并分析了气溶胶沿流道输运过程,气溶胶在控制体内与流道内重力沉积特点,验证了计算程序。主要结论如下:

4.1 输运的驱动力来自于喷放源,输运模型能计算气体与气溶胶输运瞬态过程,喷放源释放的质量流量通过流道分配到下游隔室内。

4.2 在较低的喷放流率下,气溶胶重力沉降速度与气体流速相比相差2 个数量级以上,验证了气溶胶输运正比于气体输运。

4.3 算例2 控制体1,2 在1000s 的沉积过程中,其气溶胶质量浓度下降了42.46%,气溶胶大颗粒沉积较快,质量浓度分布发生了“左移”。