燃烧器旋流器结构参数对加热炉低氮性能的影响

毛思予,王圣元,王俊棋,丛龙岩,朱洪鹏,王春华

(辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001)

近年来,随着我国“西气东输”工程的顺利实施,国家节能环保要求日益严格,天然气在我国能源结构中所占比例一路攀升。加热炉燃料煤、燃油也逐步被天然气替代[1-2]。虽然天然气的广泛使用使得我国的环境污染问题得到一定程度的缓解,但是其燃烧时还是会产生非常多的氮氧化物(NOx),仍会对环境造成危害。目前出现的低氮燃烧技术主要有分级燃烧(包括空气分级、燃料分级)[3-4]、预混燃烧[5]、富氧燃烧及烟气再循环[6-7]等。从目前的工程实践来看,烟气再循环的运行成本和改造费用较低[8],成为燃气加热炉控制排放的主流技术,但这种技术的应用也存在一些缺陷,其减排效果受到烟气循环率的限制。在高烟气循环率下,火焰震荡、不稳定,甚至熄火。为了进一步降低NOx的生成量,实现超低氮排放,加强火焰稳定性,内、外烟气双循环燃烧器应运而生[9-10]。笔者所在课题组也设计出一种低氮燃烧器。该燃烧器包括燃气喷嘴、助燃剂旋流器、中空管和稳焰装置[11]。喷嘴由多个具有一定倾斜角度的直射管组成,旋流器由多个轴向弧状的叶片相间布置组成,中空圆柱管为烟气回流提供内循环通道,稳焰装置为一喇叭式扩口嵌入到炉墙内。燃烧器外连烟气外循环管,形成烟气内、外双循环。课题组通过工业实验和数值分析,确定了外部烟气循环率在28%~40%范围内,过量空气系数在1.0~1.2范围内均能实现燃烧器的正常稳定运行,且NOx排放浓度均低于30 mg/m3的排放标准,验证了燃烧器的低氮排放特性[12-13]。为了进一步扩大燃烧器的工业应用范围,系统建立燃烧器的设计理论,有必要研究燃烧器的结构参数与其燃烧特性和氮排放性能之间的具体关联。

在内、外烟气双循环下,旋流器的结构参数直接影响着火焰的稳定与燃烧器的低氮排放。旋流器顾名思义是产生旋转气流,使气流具备一定的旋流强度。当旋流强度超过一定数值(一般为0.6)[14]时,气流的轴向和切向就会产生较强的压力梯度,导致气流发生偏转,在火焰中心形成循环回流区,此回流区将高温气体引回到燃烧器前端,确保了对冷的未燃烧气体的点火,稳定了火焰;与此同时回流烟气与旋流空气之间存在很强的剪切力,可以促进混合,减少产物在高温区的停留时间,即可减少NOx的生成。李金广等人[15]通过研究发现随着助燃空气旋流强度的不断增加,燃烧室内的高温区域逐渐向燃烧器喷口附近区域集中,燃烧室出口NOx的生成量呈先增大后减小的趋势。ZHOU L X等人[16]的试验结果显示,当旋流强度从0增加到0.68时,热力型NOx的生成量增加,但当旋流强度继续增大至1.08时,热力型NOx的生成量减少。旋流燃烧器的一次风和二次风喷口加装扩口,扩口的角度越大,径向速度越大,可以增加前期的扰动,使空气和燃料得到充分的混合,使燃烧更加充分,有助于降低NOx的生成[17]。焦树建[18]的研究表明当叶片数量过少,将会使气流直通,气流的旋转强度将会大幅度下降,从而会导致燃料燃烧不充分。白凤玲等人[19]经多次实验发现随着旋流叶片角度的增大,NOx排放量在不断地降低,但降幅不算太大。基于此,为了进一步完善本课题组提出的低氮燃烧器的设计理论,明确旋流器结构参数与燃烧器低氮性能之间的具体关联及影响程度,拓展燃烧器在工程上的实际应用,本文着重研究旋流器结构参数叶片末端偏转角度、叶片重叠角度和叶片个数对燃烧室内温度分布和NOx排放的具体影响。

1 研究对象

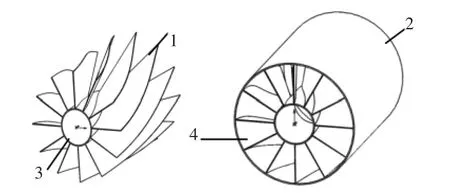

低氮燃烧器的主要结构如图1所示。燃烧器工作过程为:由燃烧室尾部抽取的部分低温烟气与空气的混合物由助燃剂管道进入燃烧器中,经旋流器后形成旋转流;燃气经多个与燃烧器中心方向呈一定夹角的燃气喷射管喷出;燃气与助燃剂在喇叭式扩口稳焰装置内进行充分混合燃烧。更为详尽的结构及工作过程详见课题组申请的专利和发表的文章,即文献[11-12]。该燃烧器用轴向旋流叶片内嵌于中空环形圆柱体内;旋流叶片呈双曲面,设置多个,且在套管的径向截面上等间隔设置,相邻的两个旋流叶片之间间隔设置形成流体的旋流通道。旋流叶片在套管内、外侧面上的连接方式如图2所示。

图1 低氮燃烧器结构示意图

图2 叶片结构及其连接方式示意图

2 数值计算方法

根据课题组发表的文章[13]中的同种燃烧器的数值计算方法进行,数学模型由连续、动量、能量和组分方程及附加的湍流、燃烧、辐射传热模型构成。湍流模型采用Realizable k-ε模型,燃烧模型采用非预混燃烧模型,辐射模型采用P-1模型。对于天然气燃烧过程中产生的NOx,NOx污染模型只考虑了热力型NOx和快速型NOx,NOx仅考虑了NO。

3 模拟工况及边界条件

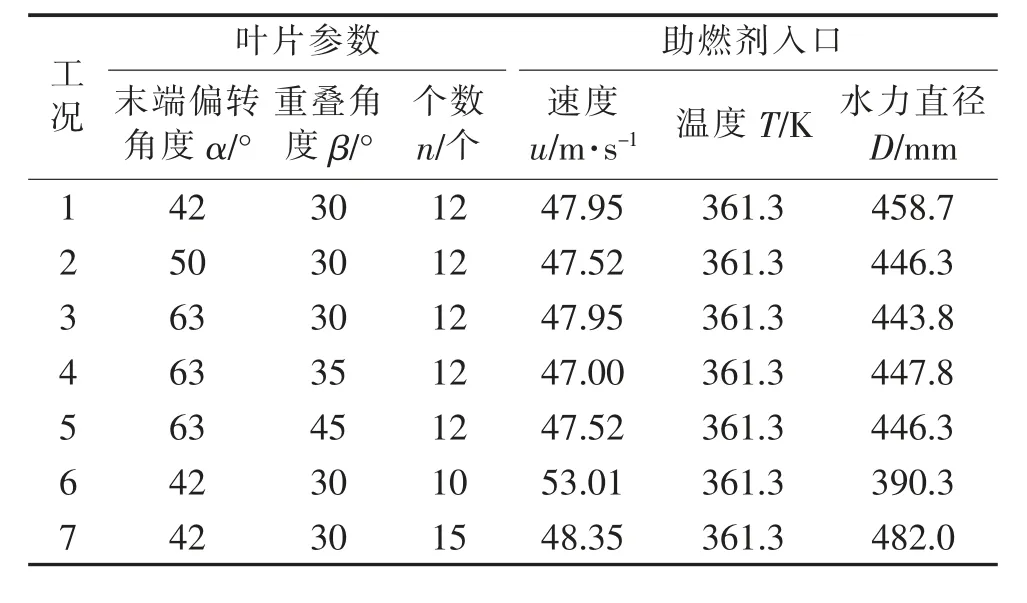

将燃烧器应用在1.4 MW燃气加热炉上,燃料为天然气,其成分为82.89%CH4、8.98%C2H6、2.03%C3H8、0.87%CO2及1.84%N2;燃烧室截面为圆形,燃烧室平均直径为1.1 m,长度为2.7 m;燃气喷嘴直径为4 mm,喷嘴个数为31个,喷嘴倾角为32°;烟气循环率为34%,过量空气系数为1.15;助燃剂是空气和循环烟气组成的混合物。假设燃料燃烧完毕,通过混合空气和循环烟气,助燃剂的组分包括N2、CO2、H2O和O2,经过多次循环燃烧计算可以得到各组分体积分数依次为:74.6%、3.1%、8.7%和13.7%。这里选取叶片末端偏转角度α、重叠角度(叶片间相互重叠所成的出口角度)β和叶片个数n作为研究对象,具体取值及其对应的助燃剂边界条件见表1。

表1 叶片参数及助燃剂入口边界条件参数

4 网格划分与模型验证

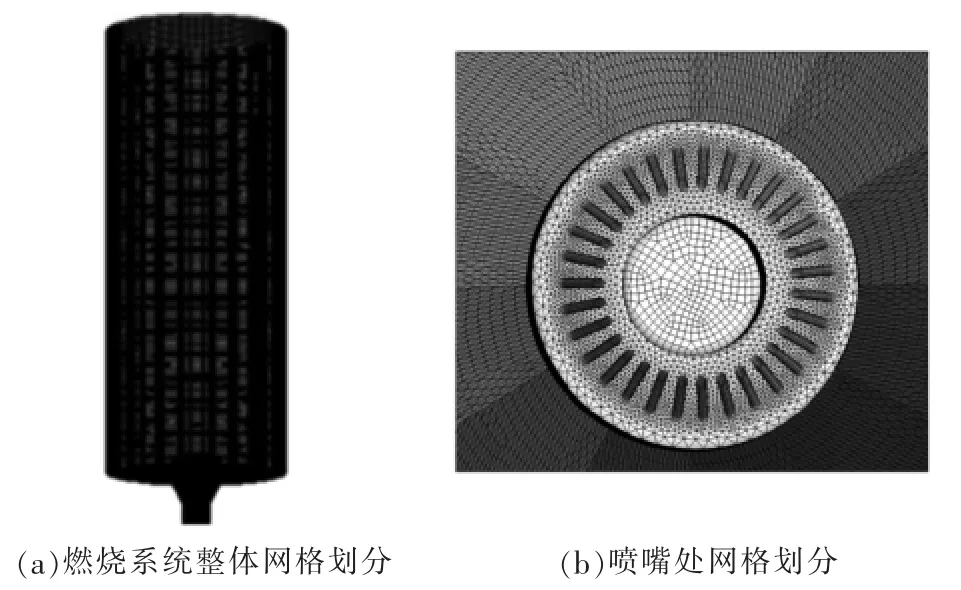

以旋流器入口端中心为零点坐标,建立三维坐标,以燃烧器本体、加热炉炉体为数值计算区域,对旋流器和燃气喷嘴进行适当加密。旋流器结构较复杂采用四面体网格,其余结构采用六面体网格,网格数约300万,如图3所示。

图3 网格划分图

为了验证数值模拟方法的正确性,对加装该燃烧器的加热炉进行了实验测试。通过燃烧器控制系统调节天然气和助燃空气的流量,并通过智能流量计显示具体流量。通过德国ecom-EN2和ecom-J2KN型自动烟气分析仪分别测定风机出口处的助燃剂成分与温度、燃烧室尾部烟道内的烟气成分、温度以及NOx的排放浓度。烟气分析仪O2的测量精度为±0.2%,NOx(NO、NO2)的测量精度为±5%,CO的测量精度为±5%。NOx和CO的测量结果均换算到3.5%O2下的标准值。将实验结果和数值模拟结果进行对比,如图4所示。由图可知,烟气中的O2浓度实测值与模拟值偏差小于15%,炉膛出口NOx排放值实测与模拟值偏差小于13%。因此,数值计算方法是可信的,可以进行下一步的研究。

图4 实验结果与数值模拟结果对比图

5 影响加热炉低氮性能的燃烧器旋流器结构参数分析

5.1 叶片末端偏转角度

叶片末端偏转角度α由42°增加到63°时燃烧室内Z=0平面温度分布如图5所示。助燃剂旋流强度与叶片末端偏转角度的正切成正比。在同等条件下,叶片末端偏转角度越大,旋流强度越大。这里便于分析,定义高于1 377 K的区域为高温区。由图可知,在低旋流强度时,助燃剂向内旋转的强度较弱,燃气和助燃剂不能很好地混合,且高温烟气也不能很好地回流加热未燃混合气,使得燃烧推迟,火焰细长,高温区细长;随着旋流强度的增加,助燃剂向内旋转的强度增加,有利于燃气的快速均匀掺混,使得火焰向燃烧室中心轴线偏移,燃烧室中心区域内温度升高,分布均匀性增强。另外,在燃烧室下游由于湍流黏性作用,使得炉墙处边界层的速度分布较低,可以实现稳定燃烧,致使炉墙附近温度较高,燃烧室中心区域温度较低。结合图5和表2可知,随着叶片末端偏转角度的增加,温度峰值增加,但燃烧室出口处NO排放值并未呈现增高的趋势,这主要可能是由高温区的分布情况造成的。随着叶片末端偏转角度的增加,高温区由细长型向宽胖型转变,工况3的高温区域面积最大,工况1次之,工况2最小。在此处,高温区的大小可能是影响NO生成量的关键因素,致使工况3的燃烧室出口NO排放值最高,工况1次之,工况2最低。

图5 不同叶片末端偏转角度下燃烧室内Z=0平面温度分布图

表2 不同叶片末端偏转角度下燃烧室温度和出口NO排放值

5.2 叶片重叠角度

叶片重叠角度β由30°增加到45°时燃烧室内Z=0平面温度分布如图6所示。随着叶片重叠角度的增加,火焰由向内偏转形成的火焰团转变成向外偏转的火焰团。这是因为叶片重叠角度的增加,使得叶片内、外缘的曲率半径增加。在相同旋流强度下,曲率半径增加,气流通道的弯曲程度减小,气流通道长度增加,沿程损失增加,末端出口面积增加,致使出口端助燃剂流速减小。如此,燃气和助燃剂的混合接触界面向助燃剂侧偏转,形成的火焰向外偏转。高温区域逐渐变窄变短。查看表3知,燃烧室出口NO排放值由16.23 mg/m3降低到7.86 mg/m3,由此同样说明高温区的增加致使NO的生成量增加。

图6 不同叶片重叠角度下燃烧室内Z=0平面温度分布图

表3 不同叶片重叠角度下燃烧室温度和出口NO排放值

5.3 叶片个数

不同叶片个数下燃烧室内Z=0平面温度分布如图7所示,叶片个数n由10增加到15。叶片个数直接影响旋流强度,旋流强度与叶片个数成正比。随着叶片个数的增加,旋流强度增加,呈现出了图5类似的变化规律,随着旋流强度的增加,火焰逐渐向燃烧室中心轴线偏移。结合表4,对于NO排放值同样显示了高温区的关键作用。

表4 不同叶片个数时燃烧室温度和出口NO排放值

图7 不同叶片个数下燃烧室内Z=0平面温度分布图

综上,旋流器的结构参数对高温区域的分布影响较大,进而对NO的生成量有着显著的影响。

6 结论

本文应用数值仿真方法,对低氮燃烧器的旋流器结构进行了研究,探讨了叶片末端偏转角度、叶片重叠角度和叶片个数三种旋流器结构参数对加热炉内温度特性和NO排放特性的影响。研究结果显示:

(1)叶片末端偏转角度、叶片重叠角度和叶片个数的变化对对火焰位置和高温区的分布有着显著的影响。

随着叶片末端偏转角度和叶片个数的增加,由于旋流强度的增强,火焰由外向内进行偏转,高温区由细长型逐步转变成宽胖型;随着叶片重叠角度的增加,气流通道的弯曲程度减小,火焰由内向外偏转,高温区域由宽胖型变瘦变短;随着叶片个数的增加,同样因旋流强度的增强,火焰由外向内进行偏转,高温区域由外向内偏移,长度变短。

(2)在所研究的温度范围内,燃烧温度并不是影响NO排放值的关键因素,而是由高温区大小决定,较大的高温区域产生较高的NO生成量。