高速铁路常用跨度简支箱梁优化设计和高强度预应力体系应用研究

石龙 苏永华 胡所亭 陈胜利 班新林 董亮

1.中国铁道科学研究院研究生部,北京 100081;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;3.中国铁道科学研究院集团有限公司,北京 100081

截至2020年底,我国高速铁路营业里程已达3.8万km。我国高速铁路建设中桥梁比例高、数量大,常用跨度标准简支梁占桥梁总长度的95%。基于预制架设施工模式的24、32 m跨度预应力混凝土简支箱梁,总孔数已达50余万孔,在保证高速铁路桥梁高标准、高质量、高速度建设中发挥了重要作用[1-4]。根据《新时代交通强国铁路先行规划纲要》,到2035年我国高速铁路营业里程将达7万km。高速铁路常用跨度简支梁仍有大量的应用需求。

目前,24、32 m跨度预应力混凝土箱梁在结构尺寸、预应力布置方面还存在一定的优化空间[5]。在特殊地形、路网密度大区域、沟渠密布等复杂条件下,桥梁建设对跨度和梁型的特殊需求越来越多,从减少工序、优化施工组织等方面考虑桥梁跨度序列化要求更加迫切。随着国内外预应力体系向更高强度发展,采用高强度预应力体系开展高速铁路简支箱梁优化也成为重要的发展方向[6]。

本文结合国铁集团相关科研和标准编制研究工作,提出高速铁路32 m跨度简支箱梁优化设计和高速铁路24~32 m、32~40 m简支箱梁跨度序列化设计,研究高速铁路简支箱梁高强度预应力体系应用情况。

1 简支箱梁优化设计研究

1.1 梁高

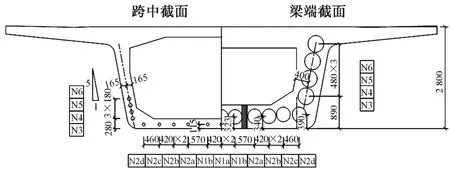

梁高是简支箱梁的关键设计指标,对梁体基频、挠跨比、梁端转角、残余上拱度、梁体强度、抗裂安全系数、材料用量等都有重要影响。目前,我国应用于350 km/h高速铁路的32 m跨度简支箱梁高度为3.0 m[7]。以32 m跨度简支箱梁为基准(腹板单排布束),通过抬升或降低顶板,分析梁高为2.6、2.8(图1)、3.0、3.2 m对各计算参数的影响,确定时速350 km简支箱梁的合理梁高。

图1 32 m跨度箱梁截面(单位:mm)

不同梁高梁体竖向基频见表1。可知:梁高越大竖向基频越大;梁高为3.0 m或3.2 m时,梁体竖向基频满足TB 10002—2017《铁路桥涵设计规范》限值要求,不需进行动力检算;梁高为2.6 m或2.8 m时,梁体竖向基频不满足规范,需要进行动力检算。

表1 不同梁高梁体基频

梁体残余徐变上拱是铁路箱梁结构设计的重要指标,在考虑变异系数的条件下,控制在7 mm以内为宜[8]。不同梁高残余徐变上拱见表2。可知:梁高每增加0.2 m,残余徐变上拱平均减小1.1 mm;若控制残余上拱在7 mm以内,梁高须不低于3.0 m;梁高为2.8 m,二期恒载上桥时间为75 d时,残余上拱最大值为7.02 mm。

表2 不同梁高残余徐变上拱

综上,随着梁高的增加,梁体竖向基频增加,残余徐变上拱减小,梁体的动力性能和徐变变形控制更优。为满足TB 10002—2017箱梁动力性能要求,最高动力检算速度为420 km/h时,32 m跨度简支箱梁梁高取3.0 m,与既有32 m跨度简支梁通用图一致;最高动力检算速度为385 km/h时,梁高取2.8 m。

1.2 顶板、底板和腹板关键尺寸

高速铁路箱梁截面一般采用单箱单室、斜腹板的形式,箱梁截面的主要构造尺寸包括顶底板厚度、腹板斜率及厚度。箱梁顶板宽保持12.6 m不变,桥面附属设施布置和桥面板荷载工况与现行高速铁路32 m跨度简支梁相同。当箱梁截面顶板厚取285 mm时与既有高速铁路系列箱梁顶板厚度一致。考虑预应力管道布置构造需要,兼顾纵横向钢筋布置的空间影响,同时考虑单线荷载作用下底板受力需要,底板厚取270 mm。

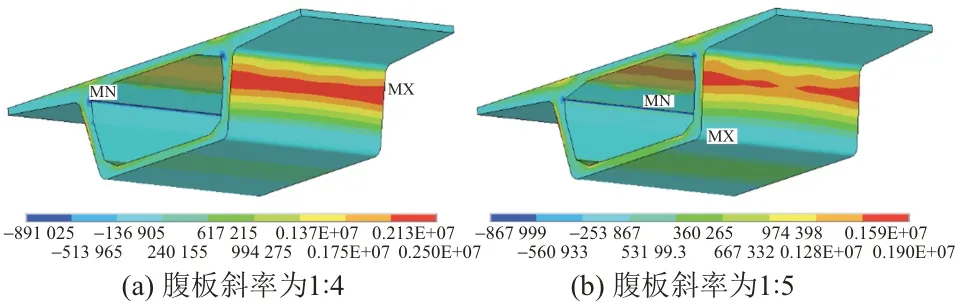

斜腹板方案外形美观、脱模方便,适当增大腹板坡度可有效减少箱梁混凝土用量。时速350 km高速铁路整孔箱梁的腹板斜率为1∶4,时速250 km的城际铁路箱梁腹板斜率为1∶3.5。腹板斜率过大时,预应力束的径向力作用易引起腹板开裂。本文选择1∶4及1∶5两种斜率的腹板。运梁车驮梁通过时,腹板的主拉应力见图2。可知:最大主拉应力位于腹板上部最薄区段;腹板斜率为1∶4时腹板外侧最大主拉应力为2.50 MPa,腹板斜率为1∶5时腹板外侧最大主拉应力为1.90 MPa,均在C50混凝土抗拉强度(fct=3.10 MPa)以内,但后者应力降低幅度更明显。建议简支箱梁腹板斜率取1∶5。

图2 箱梁主拉应力(单位:Pa)

箱梁的腹板厚度不仅要保证梁体的抗弯、抗剪强度要求,还要提供足够的抗扭刚度。在受力满足设计要求时,需保证预应力管道的混凝土保护层厚度不小于1倍管道直径,以避免管道出现纵向裂缝,且尽可能考虑施工的方便。本文分析270、300、330、360 mm四种腹板厚度与腹板外侧应力的关系,见图3。可知:随着腹板厚度增加,最大主拉应力不断减小;四种腹板厚度的最大主拉应力和竖向拉应力均小于3.10 MPa;腹板厚度为270 mm时最大主拉应力比厚度为360 mm时大1.0 MPa,但仍在fct以内。为保证运梁车载梁通过时梁体不出现裂缝,腹板厚度不宜过薄;为减轻梁重,腹板厚度不宜过厚;为适应于单排布束,腹板厚度取330 mm。

图3 腹板外侧应力与腹板厚度的关系

1.3 结构优化设计

3.0 m梁高箱梁截面和预应力布置见图4。箱梁采用1 860 MPa预应力体系。

图4 3.0 m梁高箱梁截面和预应力布置(单位:mm)

时速350 km下优化后的32 m跨度箱梁与既有通用图32 m跨度简支箱梁的主要设计参数见表3,主要材料用量见表4。二期恒载取160 kN/m,预应力体系均为1 860 MPa级。后文通用图号均为通桥(2016)2322A。

表3 不同箱梁的设计参数对比

表4 不同箱梁的材料用量对比

由表3、表4可知:①优化后箱梁的各项受力及变形指标与通用图相当,满足TB 10002—2017要求。②与通用图相比,3.0 m梁高箱梁的混凝土用量减少10.7%、钢绞线用量减少10.1%、普通钢筋用量减少3.3%;2.8 m梁高箱梁的混凝土用量减少12.4%、钢绞线用量减少3.4%、普通钢筋用量减少5.1%。③3.0 m梁高箱梁设计参数与通用图基本一致,有利于维持高速铁路运行的高舒适性。2.8 m梁高箱梁的刚度比通用图小,虽然减少了混凝土和钢筋用量,但增加了钢绞线用量,后期可应用于提速需求较小的350 km/h高速铁路。

2 简支箱梁跨度序列化设计研究

2.1 动力参数分析及梁高取值

开展简支箱梁跨度序列化设计研究,能够实现24~32 m、32~40 m非标准跨度简支箱梁的无级变跨和预制架设施工,减少现场现浇施工量,提升箱梁施工质量,可便捷、有效地满足铁路桥梁设计的调跨需求[9]。

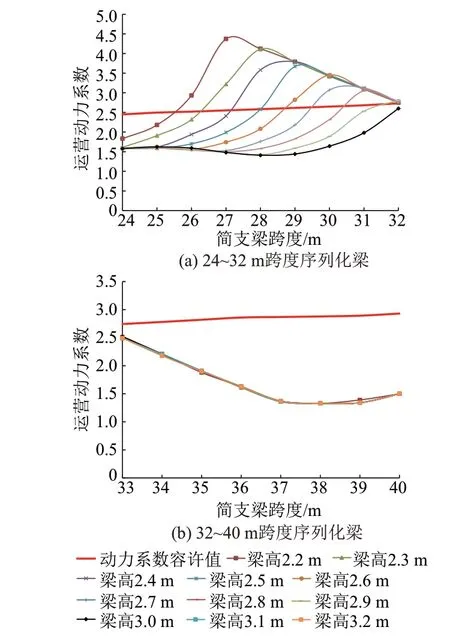

梁高是序列化简支箱梁的关键设计参数,通过车桥动力分析开展了专项研究工作[10]。时速350 km时24~32 m、32~40 m跨度序列化简支箱梁在最不利动车组作用下的最大运营动力系数见图5。

图5 梁体最大运营动力系数

由图5可知:

1)对于24~32 m跨度简支箱梁,梁高取3.0 m时各跨梁的最大运营动力系数才小于容许值。考虑采用同样的模板、方便序列化简支梁施工,该序列跨度简支箱梁梁高取3.0 m,截面尺寸与时速350 km下32 m跨度简支箱梁(3.0 m梁高)一致。

2)对于33~40 m跨度简支箱梁,各梁高下梁体的最大运营动力系数均小于容许值。该序列跨度简支箱梁梁高可取3.2 m,截面尺寸与时速350 km下40 m跨度简支箱梁(3.2 m梁高)一致。文献[8]研究表明,梁高采用3.2 m对33~40 m跨度序列化简支箱梁的预应力布置、残余徐变变形的控制是有利的。

2.2 序列化箱梁工程应用

24~32 m,32~40 m跨度序列化简支箱梁分别在盐通铁路、昌景黄铁路应用,两条铁路应用总孔数达20孔以上。应用于昌景黄铁路的箱梁全长37.2 m,计算跨度35.9 m,与高速铁路40 m箱梁同截面。通过工艺试验和静载试验[6]验证了其各项受力性能满足设计和相关规范要求。

3 高强度预应力体系应用研究

3.1 高强度预应力体系的箱梁设计

2018年以来,中国铁道科学研究院集团有限公司联合行业内相关设计、生产企业,开展了2 200~2 400 MPa级高强度预应力体系技术研究,成功研发了高强度预应力钢绞线和锚固体系的成套技术和相关产品,并推动了相关技术标准编制工作[6,11]。在铁路箱梁设计中采用高强度预应力体系,不仅能够有效节省预应力钢材用量、降低铁矿资源消耗,还能优化结构尺寸、降低混凝土材料用量,有效地助力未来国家碳达峰和碳中和目标的实现。本文以2 300 MPa级为例,开展了高强度预应力体系的箱梁设计。

对于时速350 km下32 m跨度简支箱梁(梁高为3.0 m),当采用2 300 MPa级预应力体系时,每束腹板预应力最多采用14根钢绞线,管道直径为90 mm,最小腹板厚度取270 mm。为控制箱梁斜截面主拉应力(不大于0.55fct),设计拟定腹板厚度取280 mm,截面设计见图6。终张拉梁端应力云图见图7。可知,箱梁的受力指标满足TB 10092—2017要求。

图6 高强度预应力体系箱梁截面设计(单位:mm)

图7 高强度预应力体系箱梁终张拉梁端应力(单位:MPa)

不同预应力体系箱梁的材料用量对比见表5。可知:与通用图相比,采用2 300 MPa预应力体系的箱梁,其混凝土用量减少14.0%、钢绞线用量减少26.0%,锚固单元用量减少25.8%;与1 860 MPa优化梁相比,采用2 300 MPa预应力体系的优化箱梁,其混凝土用量减少3.6%、钢绞线用量减少17.7%,锚固单元用量减少17.6%。可见,箱梁采用高强预应力体系,可有效降低各项材料用量。

表5 不同预应力体系箱梁的材料用量对比

材料单价:1 860 MPa钢绞线5 000元/t,2 300 MPa钢绞线6 300元/t,1 860 MPa锚固单元25元/孔,2 300 MPa锚固单元30元/孔,混凝土500元/m3。不同箱梁的混凝土和预应力体系材料价格对比见表6。可知:与通用图相比,采用2 300 MPa预应力体系的优化箱梁,其混凝土和预应力体系材料价格减少12.2%;与1 860 MPa优化梁相比,采用2 300 MPa预应力体系的优化箱梁,其混凝土和预应力体系材料价格减少2.0%。可见,箱梁采用高强预应力体系可有效降低箱梁混凝土和预应力体系的材料价格。

3.2 高强度预应力体系的箱梁试验

对昌景黄铁路简支箱梁(图号:昌景黄桥通-Ⅰ-53)开展了应用2 300 MPa级高速铁路32 m跨度足尺试验箱梁系统试验。结果表明,试验梁从制备、张拉预应力到静载试验及破坏试验各阶段,梁的各项指标均能满足GB/T 37439—2019《高速铁路预制后张法预应力混凝土简支梁》和图纸的技术要求。加载过程中箱梁跨中底缘钢筋应变曲线见图8。其中,K为加载力与设计荷载的比值。可知,钢筋应变曲线在箱梁开裂、钢筋屈服时出现了明显拐点,破坏试验荷载等级达到2.55级(2 722.5 kN)时,箱梁仍未出现破坏迹象,2 300 MPa钢绞线未屈服,混凝土未压溃,梁端锚固体系未见异常。

图8 2 300 MPa级32 m跨度足尺箱梁跨中底缘钢筋应变曲线

4 结论

1)通过优化结构尺寸和预应力体系,可在保证受力性能条件下,将高速铁路32 m简支箱梁的预应力和混凝土材料用量降低10%以上,具有优良的技术经济性。

2)确定了24~32 m、32~40 m跨度序列化简支箱梁的梁高和截面尺寸,实现了箱梁的无级变跨和非标准跨度箱梁的预制架设施工,完善了高速铁路简支梁技术体系。

3)应用2 200~2 400 MPa级高强预应力体系可有效减少简支箱梁的混凝土和预应力体系材料用量,节约材料成本。

4)通过2 300 MPa级预应力体系箱梁系统性工艺、静载及破坏试验,验证了箱梁和高强度预应力体系的综合受力性能满足规范要求。