轮毂永磁同步电机双处理器控制系统设计

马晓婧,刘向辰

(兰州石化职业技术大学 汽车工程学院,甘肃 兰州 730060)

轮毂电机是永磁同步电机(Permant Magnet Synchemical Motor, PMSM)在新能源汽车领域中的一种全新应用。轮毂电机最重要的优势是将传统车辆的动力部分、机械传动部分和刹车部分整合安装到汽车的轮毂内,极大地简化了新能源汽车的整体机械框架,但其基本工作原理与永磁同步电机相同。

为了提高轮毂永磁同步电机运行的可靠性,文献[1]采用全阶状态滑模观测器对电机的负载转矩进行实时观测并实施补偿,从而有效提高了电机的控制精度。轮毂电机传统的直接转矩控制存在较大的转矩脉动,针对这一问题,文献[3]提出一种将最小二乘法误差优化思想与空间矢量脉宽调制(Space Vector Pulse Width Modulation, SVPWM)矢量控制相结合的SVPWM矢量柔性控制策略,该策略具有良好的电机动态性能。文献[5]以四轮轮毂电机驱动为研究对象,针对驱动系统的转向容易失稳的问题,提出一种基于轮毂电机驱动系统的差动转向与横摆力矩相融合的控制策略,该策略能够保证轮毂电机在中低速工况下,依然保持良好的控制性能。

本文在以上研究的基础上,提出一种新能源汽车轮毂永磁同步电机双处理器控制系统,正常运行状态下,由主处理器带动轮毂电机工作,当主处理器出现故障时,通过RS422通讯总线将故障信号送至辅助处理器,同时立刻切换至辅助处理器带动轮毂电机工作,提高了系统的安全性和可靠性。经过Matlab/Simulink仿真和试验,搭建轮毂永磁同步电机矢量控制系统模型,验证了本文所提出方案能够有效提高电机控制系统的安全性和可靠性。

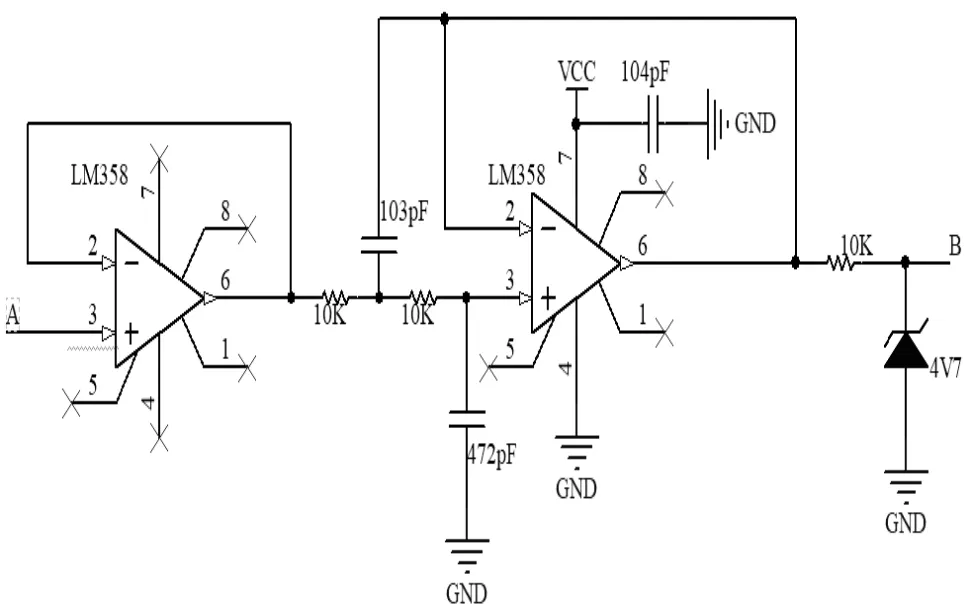

1 永磁同步电机数学模型

在同步旋转坐标系下,轮毂表贴式永磁同步电机的数学模型为

式中,u、u为轮毂永磁同步电机定子电压的轴分量;i、i为轮毂永磁同步电机定子电流的轴分量;为轮毂永磁同步电机的定子电感;为轮毂永磁同步电机的定子电阻;为轮毂永磁同步电机的角速率;为轮毂永磁同步电机极对数;为轮毂永磁同步电机的转动惯量;为轮毂永磁同步电机的磁链;为轮毂永磁同步电机的转矩常数;为轮毂永磁同步电机的摩擦系数;为轮毂永磁同步电机的负载转矩。

轮毂永磁同步电机在矢量控制系统中,因i、i和存在耦合问题,为了对电机进行精确的控制,需要对轮毂永磁同步电机的定子电流的轴分量i、i进行解耦。令轮毂永磁同步电机定子电流的轴分量=0,则式(1)可写为

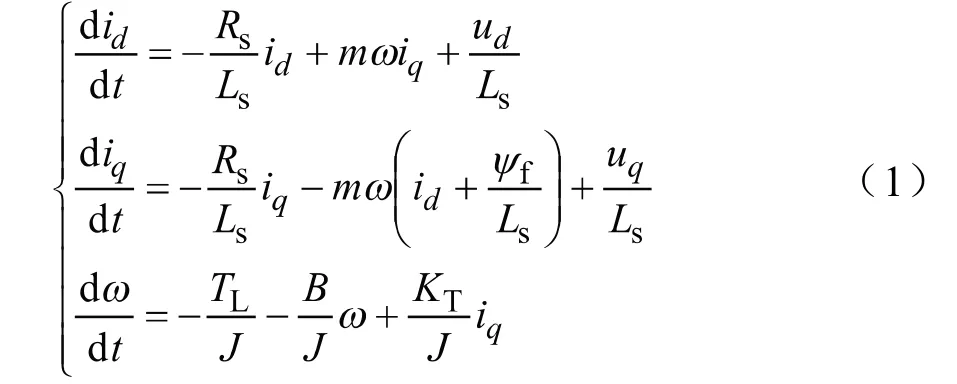

2 双数字信号处理器控制

本文采用一种主数字信号处理器与辅助数字信号处理器相结合的矢量控制策略。正常运行状 态下,由主数字信号处理器驱动轮毂电机工作,当主数字信号处理器出现故障时,通过RS422通讯总线将故障信号送至辅助数字信号处理器,并立即切换至辅助数字信号处理器驱动电机工作。轮毂永磁同步电机双数字信号处理器控制系统原理如图1所示。

图1 轮毂永磁同步电机双数字信号处理器控制系统原理图

采用电机矢量控制策略,将电机三相定子旋转电流、、通过3s→2s变换,变换成两相静止坐标系下的两相定子旋转电流i、i,在经过2s→2r变换成两相同步旋转坐标系下的两相定子静止电流i、i,之后模拟直流电机的控制,便可以实现轮毂永磁同步电机的矢量控制。

3 硬件设计

3.1 数字信号处理器设计

根据轮毂永磁同步电机矢量控制系统的设计 方案和要求,数字信号处理器的主要任务是完成数据的采集和处理功能。本设计采用的数字信号处理器为TMS320F2812,该处理器是一款高性能32位CPU,处理器内部包括:16×16和32×32的MAC运算;哈佛(Harvard)总线结构;快速中断响应和处理功能;统一存储器编程模型;4M线性程序/数据地址访问。

除此之外,该处理器还具有150 MHz的工作频率,低功耗等诸多优点。数字处理器TMS320 F2812最小系统原理如图2所示。

图2 数字处理器TMS320F2812最小系统原理图

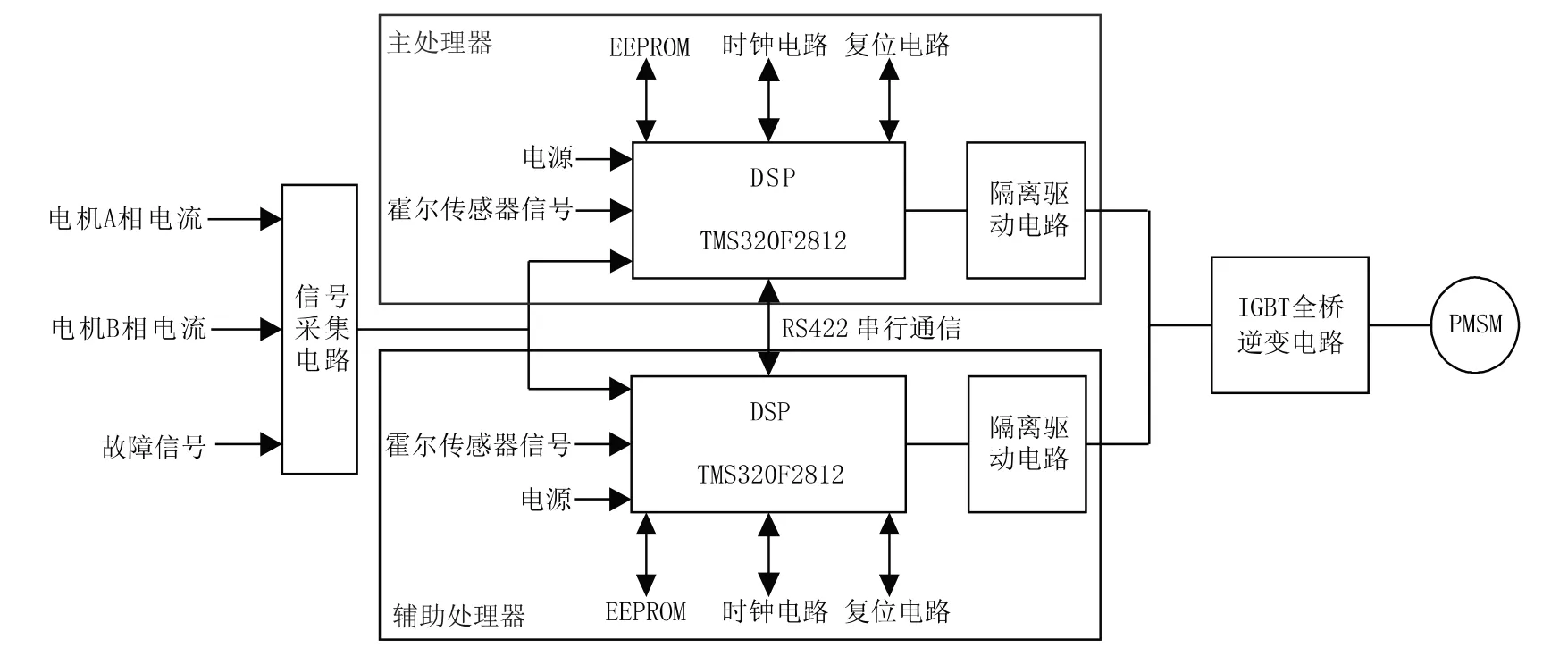

3.2 RS422串行通信设计

RS422的全称为电压数字接口电路,RS422串行通信接口共有5根线,由于其内部的输入阻抗较高为4 k,因此,驱动能力更强(最大负载为10×4 k+100 Ω),在同一根传输线上最多可以连接10个节点。RS422串行通信电路如图3所示。

图3 RS422串行通讯电路原理图

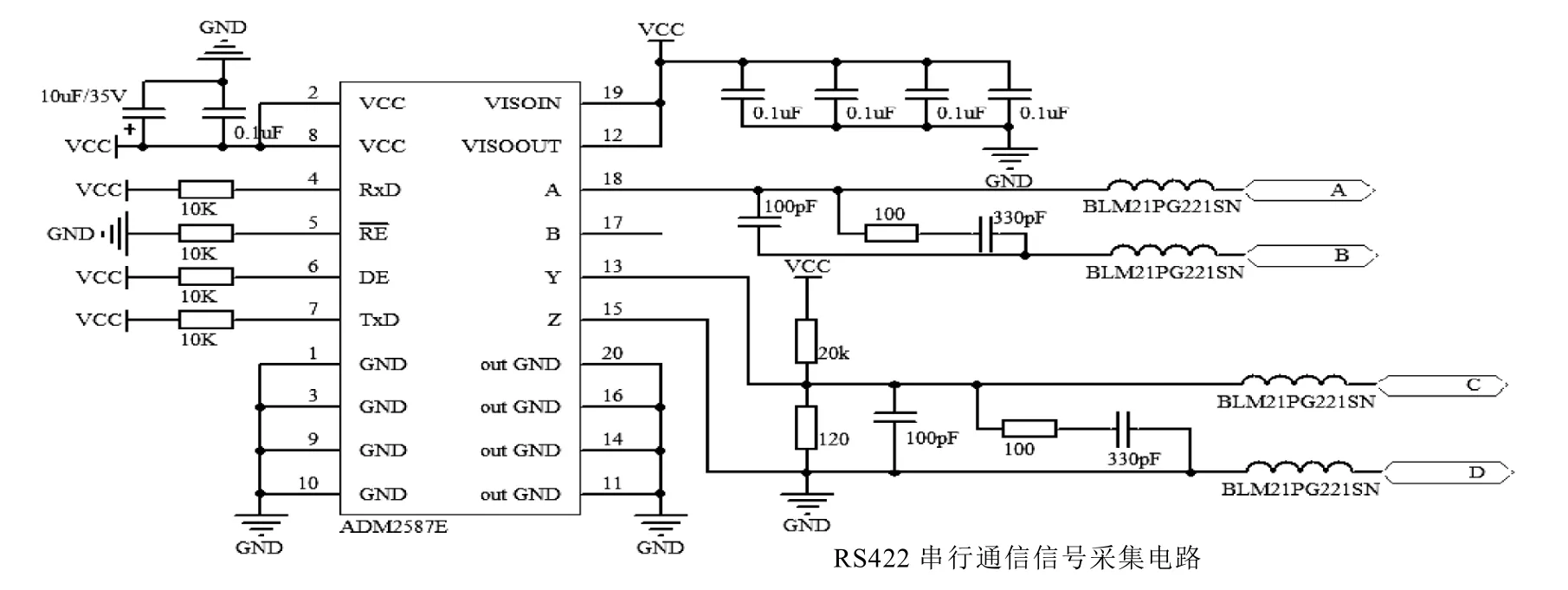

3.3 信号采集电路

信号采集电路主要包括:轮毂永磁同步电机定子A相、B相电流采集电路;轮毂永磁同步电机定子A相、B相电压采集电路;轮毂永磁同步电机温度采集电路。

信号采集电路的主要目的是用于对电机电压信号、电流信号和温度信号的准确观测,并参与电机矢量控制。信号采集电路原理如图4所示。

图4 信号采集电路原理图

3.4 故障信号采集电路

故障信号采集电路主要包括:绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)温度故障信号、IGBT断路短路故障信号、母线电压故障信号、电机温度过高信号等。若轮毂永磁同步电机出现故障,故障采集电路将故障信号送入处理器,采取报警或者停车措施,故障信号采集电路如图5所示。

图5 故障信号采集电路

4 软件设计

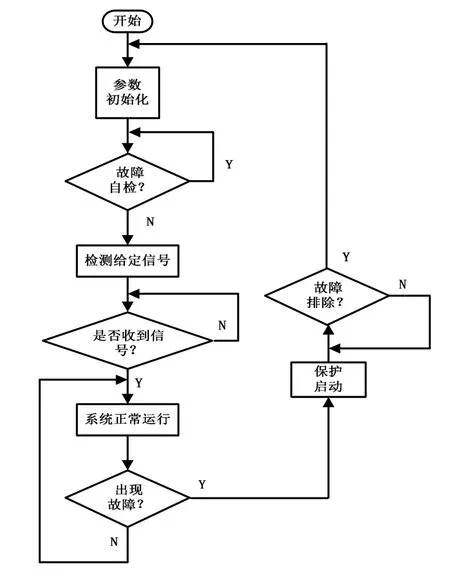

本设计方案采用轮毂永磁同步电机矢量控制,外环为电机的转速作为矢量控制,内环为电机的定子电流作为矢量控制,软件基于C语言进行编程,软件流程如图6所示。

图6 轮毂永磁同步电机软件流程图

在以上轮毂永磁同步电机矢量控制系统中,软件对轮毂永磁同步电机的温度、母线电压和电流等进行检测,若出现故障则会及时停车。

5 仿真分析

在Matlab/Simulink中搭建了轮毂永磁同步电机双数字处理器系统模型来验证本设计所提方案的正确性和有效性,仿真原理如图7所示。

图7 矢量控制系统原理图

仿真参数如下:轮毂永磁同步电机的额定功率为1.5 kW、轮毂永磁同步电机的额定转矩为5 Nm、轮毂永磁同步电机的定子电阻为1.2 Ω、轮毂永磁同步电机的定子电感为2.2 mH、轮毂永磁同步电机的磁链为0.1 Wb、轮毂永磁同步电机的极对数为4、直流母线电压为280 V、轮毂永磁同步电机的转矩常数为2.2 Nm/A、轮毂永磁同步电机的转动惯量为10×10kg·m。

在系统仿真模型中,加入了软上电模块,软上电模块是一种目前电机控制领域较为先进的启动设备,其采用了晶闸管、电阻和电容等电力电子器件,功能涵盖包含软启动、软停车、电路保护等。本设计采用了软上电可以保证电机启动、停车的平稳。

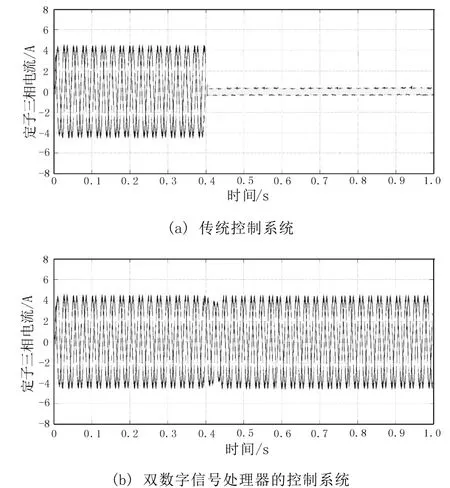

令轮毂永磁同步电机在正常运行至0.4 s时刻,主处理器出现故障,传统控制系统和本文所提出的双数字信号处理器控制系统下的电机三相定子电流如图8所示,电机A相定子电流谐波畸变率如图9所示。

图8 轮毂永磁同步电机定子三相电流仿真波形

通过比较图8(a)、(b)得知,当电机正常运行至0.4 s主处理器出现故障时,传统系统下的电机定子电流变成0,本文所提出的双数字信号处理器控制系统下的定子三相电流依然正常。

图9 轮毂永磁同步电机A相定子电流谐波畸变率

通过比较图9(a)、(b)得知,当电机正常运行至0.4 s主处理器出现故障时,传统控制系统下的电机A相定子电流变成谐波畸变率= 11.01%,本文所提出的双数字信号处理器控制系统下的电机A相定子电流变成谐波畸变率= 5.11%。

通过以上仿真可以看出,相比于传统控制系统,本文所提出的双数字信号处理器控制系统在主处理器出现故障时,电机依然能够正常工作,且工作状态较为理想。

6 实验验证

为了验证理论和仿真的实用性,搭建了轮毂永磁同步电机双数字处理器系统实验平台。

数字信号处理器选择TMS320F2812、DC-DC电路选择ZHDC5C5/5W、光电耦合芯片选择JPGH281- 8、2GH302S、RS-422芯片选择HWD3232、电源芯片选择HWD70302、示波器选择MDO4104B-3。

令轮毂永磁同步电机以额定转速200 r/min稳定运行至0.4 s主处理器出现故障时,传统控制系统和本文所提出的双数字信号处理器控制系统下的电机转速实验波形如图10所示。

图10 轮毂永磁同步电机转速动态实验波形

通过比较图10(a)、(b)得知,当电机正常运行至0.4 s主处理器出现故障时,传统系统下的电机转速变成0,本文所提出的双数字信号处理器控制系统下的电机转速正常。

7 结论

通过仿真和实验,验证本文提出的新能源汽车轮毂永磁同步电机双处理器控制系统,在正常 运行状态下,由主处理器带动轮毂电机工作,当主处理器出现故障时,通过RS422通讯总线将故障信号送至辅助处理器,并立即切换至辅助处理器带动轮毂电机工作,能够提高系统的安全性和可靠性。