刀具磨损监测技术及其在重型切削中的应用

程耀楠,丁娅,盖小羽,关睿,马春杰

摘要:在现代化切削加工系统中,刀具的磨损和破损会导致工件的报废甚至机床的损坏。刀具状态监测可以有效地改善磨損和破损给切削过程带来的不利影响,将刀具状态监测应用到重型切削水室封头过程中对于提高大型零件的加工效率及加工质量具有重要的意义。为了深入探讨刀具磨损监测技术及其在重型切削中的应用,以普通切削刀具磨损监测为研究对象,从信号采集、特征处理、模式识别及决策控制等方面深入分析刀具磨损监测中应用最为广泛及新兴的关键技术、方法及其原理,并对它们的优缺点进行详细的剖析;阐明与分析刀具磨损监测在重型切削中的应用;对国内外学者在刀具磨损监测领域所取得的成果及进展进行阐述并对未来的发展趋势进行展望。通过以上研究过程,为重型切削过程刀具磨损监测技术提供理论与技术支持。

关键词:刀具磨损监测;信号采集;特征处理;模式识别;决策控制;重型切削

DOI:10.15938/j.jhust.2022.01.011

中图分类号: TG501 文献标志码: A 文章编号: 1007-2683(2022)01-0079-13

Tool Wear Monitoring Technology and Its Application in Heavy Cutting

CHENG Yaonan,DING Ya,GAI Xiaoyu,GUAN Rui,MA Chunjie

(School of Mechanical Power Engineering, Harbin University of Science and Technology, Harbin 150080, China)

Abstract:In the modern cutting system, the wear or damage of cutting tools will lead to the failure of the workpiece and even the damage of machine tools Tool condition monitoring can effectively improve the adverse effects of wear and breakage on the cutting process, so it is of great significance to apply tool condition monitoring to the process of heavy cutting water chamber head to improve the cutting efficiency and machining quality of workpieces In order to discuss the tool wear monitoring technology and its application in heavy cutting, taking the common cutting tool wear monitoring as the research object, the most widely used and emerging key technologies, methods and principles in tool wear monitoring are deeply analyzed from the aspects of signal acquisition, feature processing, pattern recognition and decision control Their advantages and disadvantages are analyzed in detail Then the application of tool wear monitoring in heavy cutting are explained and analyzed The achievements and progress made by domestic and foreign scholars in the field of tool wear monitoring are described, and the future development trend is prospected Through the above research process, it provides theoretical and technical support for tool wear monitoring technology in heavy cutting process

Keywords:tool wear monitoring; signal acquisition; feature processing; pattern recognition; decision control; heavy cutting

0引言

先进制造技术是以自动化加工为其核心内容,力求达到高质量、低成本、高速度地完成加工任务。由于加工过程中的不良条件会导致颤振、刀具的非正常磨损或破损,直接影响刀具寿命,进而影响加工零件的表面质量和刀具成本,因此刀具状态监测对于提高制造效率和改善经济性非常关键[1]。研究表明,将刀具状态监测系统应用在切削加工中可以有效提高加工系统的加工效率及降低加工成本。

刀具状态监测作为机械加工领域极其重要的关键技术,目标是通过信号特征处理与模式识别技术跟踪观察切削加工中刀具的状态变化,从而实现对切削过程的改进与优化[2]。刀具磨损监测作为刀具状态监测不可或缺的一部分,在提高刀具耐用度、节约生产成本等方面发挥着重要作用。

水室封头是核电站设备的重要组成部分,材料是508Ⅲ钢,强度高,硬度低,切削加工性差[3]。硬质合金刀具铣削水室封头属于重型加工范畴,硬质合金刀具在循环的机械-热载荷下的失效是一个损伤累积、裂纹萌生、裂纹扩展、刀具断裂的渐进过程[4],刀具状态监测技术可以在刀具的完整寿命周期内对刀具的损伤过程和状态进行良好的测控以及对刀具的寿命进行预测。重型切削过程中在巨大的热应力和机械应力的耦合作用下刀具磨破损失效更为严重[5-6],大型加工事故发生的概率更高,同时加工过程中的频繁换刀导致其加工效率低,因此为了提高切削过程中的智能化程度,防止由于损伤的不断演化使刀具产生过早磨损和破损影响材料的已加工表面质量[7],将刀具磨损监测技术应用到重型加工水室封头过程中对于实时监测刀具的磨损状态、提高大型零件重型铣削效率以及防止大型零件加工过程中加工事故的发生具有重要意义。

本文以普通切削过程中刀具磨损监测为例,从信号釆集、特征提取与处理、模式识别和状态决策等方面,探讨刀具磨损监测的关键技术及国内外学者在刀具磨损监测领域取得的成果,为在重型切削508Ⅲ钢过程中实施刀具磨损监测提供理论基础和技术支持。

1信号采集

根据刀具磨损量检测原理的不同,刀具磨损监测主要分为直接法和间接法。

1.1直接法

直接法是指通过识别刀刃几何形状、表面质量等或测量刀具切削刃参数的变化来判断磨损状态。各种直接法优缺点如表1所示。直接法操作简便、准确性高,但由于实现在线监测刀具状态较为困难,因此直接法在现代刀具磨损监测领域的应用受到限制。

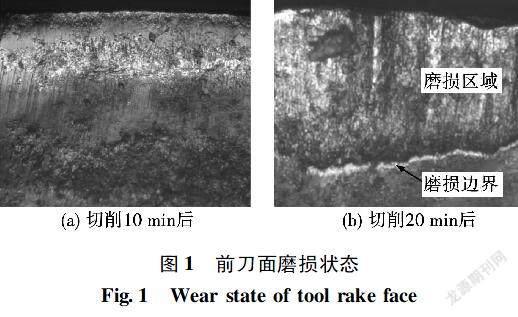

作者所在团队利用光学图像法,采用超景深显微镜观察了铣削508Ⅲ钢不同切削时刻硬质合金刀具的磨损程度,刀具磨损情况如图1所示[8]。在切削工件10min后,涂层未被穿破,刀具磨损以涂层的磨料磨损为主;当切削工件20min后,TiAlN涂层被破坏,刀具前刀面出现月牙洼磨损,最大深度达15μm。

1.2间接法

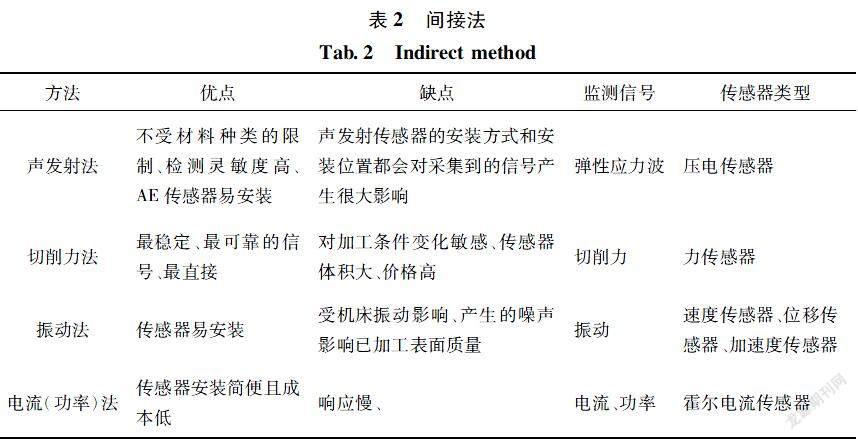

在间接法中,并不对刀具切削刃参数进行直接测量,而是监测切削过程中的切削力、热、声音等信号,通过提取能有效反应刀具磨损变化的信号特征,构建信号与刀具磨损状态的关系模型,推断当前的刀具磨损状态[9]。与直接法相比,间接法更适宜在线监测,间接法主要有声发射法、切削力法、振动法、电流法等。各种间接法优缺点如表2所示。

1)声发射法(AE, acoustic emission)声发射是材料在受到变形、金属切割或断裂时发生的声波辐射现象[10]。将声发射信号作为监测信号是近些年来发展起来的一种新方法。LIU M发现,铣削过程中塑性变形和工件材料的摩擦是产生声发射信号的原因[11],因此其信号成分与刀具磨损密切相关。由于声发射的损耗随传播距离的增大而加快,因此为了提高所提取信号的准确性,传感器的安装位置需尽可能的靠近工件[12]。

2)切削力法自测力传感器在机械领域成功应用以来,切削力监测技术成为刀具状态监测领域应用最为普遍、最强有力的办法。ORABY S E等[13]发现切削力和刀具磨损量有密切关系,并建立了两者之间的非线性模型;MAO Xiaohua等[14]建立了基于刀具磨损的切削力模型,使用该模型对切削力进行了预测,通过试验,发现该模型准确度高;SAGLAM H等[15]基于切削力数据开发了一种三层神经网络系统,并将其应用于预测刀具磨损。

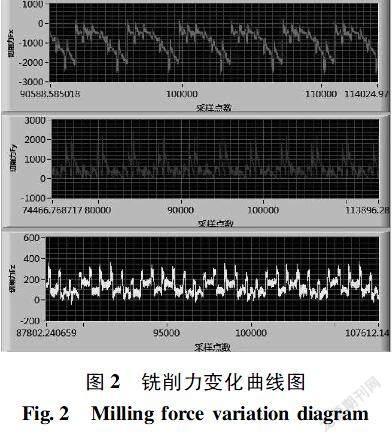

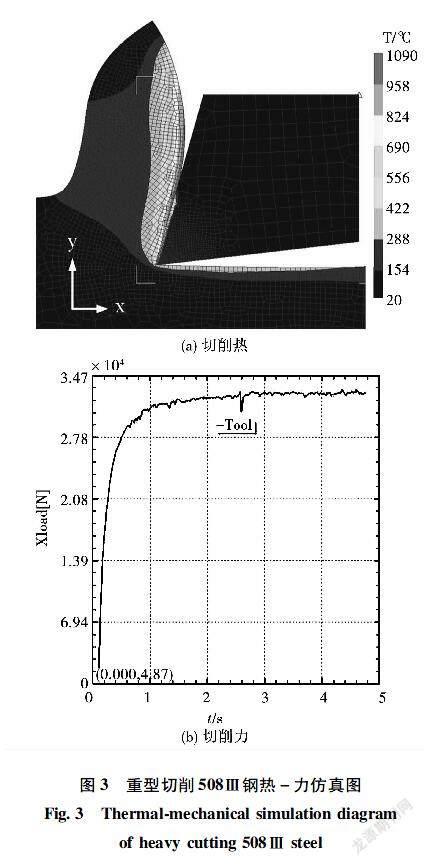

508Ⅲ钢的实际加工过程中,切削力可达几吨甚至十几吨,目前一般的测力仪不能满足其测量要求,作者所在团队采用在实验室切削508Ⅲ钢和仿真的方法分析切削过程中的切削力[16]。图2所示为铣削508Ⅲ钢采集到的铣削力变化图[17],可以发现Z方向上的力较小,X方向和Y方向上对应的力较大。图3为重型切削508Ⅲ钢得到的切削热及X向切削力仿真图[18],可以发现切削力高达接近347kN。重型切削508Ⅲ钢时,切削深度大,导致硬质合金刀具切削力大、温度高,使刀具磨损更加剧烈,刀具所承受大且周期性变换的切削力是刀具产生磨损的重要原因。

3)振动法切削加工刀具产生磨损时,材料的脱落易使刀具产生振动[19],因此振动信号可以反映刀具的磨损。由于振动信号非常复杂,不可避免混杂机床的振动信号,且切削过程产生的振动是切削力作用的结果,所以利用振动信号监测刀具磨损不如用切削力进行监测更为直接。

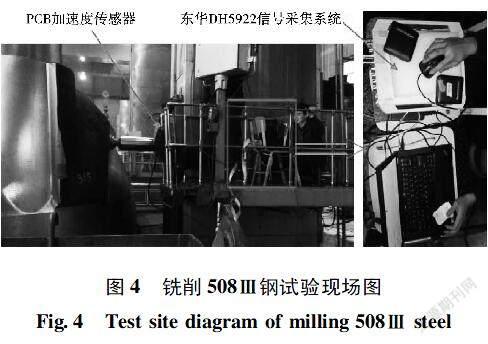

作者所在团队研究重型切削过程中的振动信号时,利用PCB加速度传感器和东华DH5922信号采集系统对振动信号进行测量和采集,如图4所示为铣削508Ⅲ钢现场图。通过试验发现加速度信号的冲击特征较为明显,由此可得损伤演化加剧,刀具的磨损等更为剧烈[18]。

4)功率(电流)法随着切削加工的进行,刀具磨损量不断增大,导致刀尖圆弧半径增大,使得切削力会增大。由功率公式可知,机床电机电流和功率也会相应变大。由于电流或功率的变化与切削力的变化有直接联系,因此功率(电流)法灵敏度不如切削力法高。

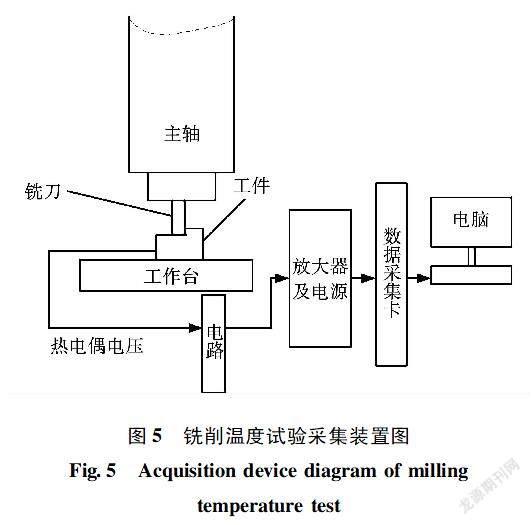

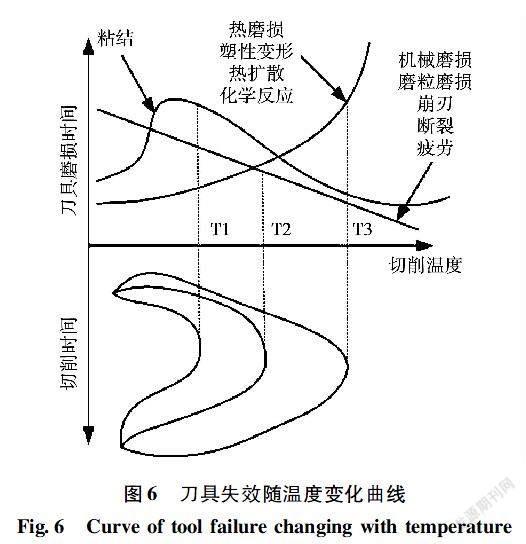

作者所在团队在重型铣削508Ⅲ钢时利用人工热电偶法采集切削温度,温度采集系统如图5所示,试验发现切削温度和刀具磨损状态密切相关,如图6所示,随着切削温度的升高,刀具的机械磨损、磨粒磨损等磨损及失效形式所占的比例逐渐减小,而热磨损等所占的比例逐渐增大,粘结磨损所占比例先上升后减小[6]。

虽然间接法已成为信号采集的主流,但其也有难以攻克的难点。例如监测信号可能不能有效表征刀具磨损信息;信号在采集过程中可能会受到大量干扰因素的影響[20]。因此在间接法中,使用先进、可靠的传感器采集到能够真实、精确地反映刀具磨损状态的信号是提高监测精度的保证。

1.3多传感器融合技术

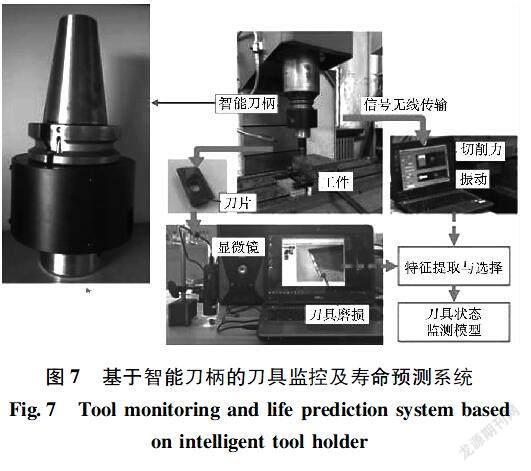

实际切削过程中刀具状态复杂,仅靠单一的传感器采集到的信号难以反映出有关刀具磨损的全部信息,因此为了更大程度地获得刀具磨损的信息提高监测精度,需采用多传感器融合技术,即使用多个不同的传感器同时测量多种信号,利用多传感器融合技术的信息冗余性、信息互补性等特点,使监测结果更加真实可靠。如DUTTA R K等[21]将切屑形状和切屑颜色特征融合,使用CCD摄像机进行图像处理,对刀具磨损状态进行监测;DIMLA E D [22]发现将切削力信号和振动信号融合,可以更准确、全面地反映刀具磨损状态;如图7所示,哈尔滨工业大学研制了一种可以同时测量切削力和振动的智能刀柄,并通过试验发现该刀柄测得数据的准确率很高[23]。

多传感器融合过程中使用的传感器不能太多,传感器价格高昂,过多的传感器会大幅度增加加工成本;其次传感器会对切削过程产生干扰,传感器越多,干扰越多,传感器的干扰和传感器产生的冗余信息会降低监测的精度。

以上所述是传统的刀具磨损状态监测方法,目前基于计算机视觉的刀具状态监测可以对刀具磨损状态实现在机监测,能够克服现有刀具磨损状态监测方法所存在的一些缺陷,已经发展成一类重要的监测技术。PENG Ruitao等[24]提出一种机器视觉技术监测刀具磨损状态并及时换刀的新方法,通过试验发现该监测系统与超景深显微镜测量的刀具磨损量相对误差非常小;ONG P等[25]利用机器视觉法对刀具磨损图像进行处理,并提取出磨损区域的特征,结合小波神经网络对刀具的后刀面磨损进行了预测。

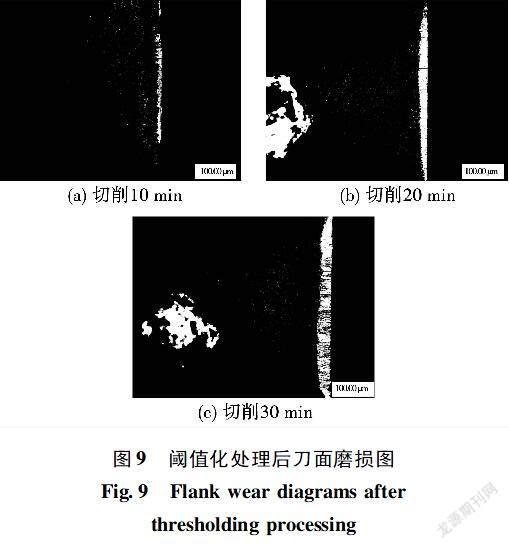

目前,作者所在团队正尝试利用Open CV技术对断口形貌裂纹缺陷进行提取,同时使用机器视觉法监测刀具的磨损状态并采用Open CV技术提取刀具磨损区域特征。图8为重型铣削508Ⅲ钢切削速度为298m/min时不同切削时刻(10、20、30min)采集的刀具后刀面磨损图,图9为图8经过Open CV阈值化处理过的磨损图。可以发现经过Open CV阈值化处理过的图像磨损区域轮廓与背景图区分且被凸显,可以更容易地测量出磨损区域的磨损宽度。

2信号处理与特征提取

2.1信号预处理

可靠的信号预处理在刀具磨损监测过程中具有重要的意义。由于传感器采集到的信号数据量大,包含了很多与刀具磨损无关的信息,原始信号在特征提取之前必须要经过降噪滤波,消除噪音。信号预处理是特征提取的关键技术,也是为特征提取做准备。

2.2特征提取

特征提取是切削监测过程中最关键的环节,直接关系到监测结果的准确性和灵敏度。特征提取旨在从大量信号中提取出与刀具磨损变化相关的参数,减轻后续特征处理压力、提高模型运行效率,以此提高监测准确度。因此选择合适的特征提取方法有利于提高刀具磨损状态监测效率。目前广泛使用的特征提取方法主要有时域分析法、频域分析法及时-频分析法等。

1)时域分析法时域分析法是特征提取中十分简洁、通用的一种方式,它直接在时域内对系统进行分析。时域分析法简单、易操作,该方法一般提取信号的均值、方差、最大值等作为特征参数。由于时域分析法反映的原始物理特征中包含着大量的噪音,因此时域特征一般要和频域特征或时-频特征结合一起作为评价刀具磨损状态的信息[26]。

2)频域分析法频域分析法是采用傅里叶变换将时域信号变换为频域信号的方法。该方法一般提取信号的重心频率、均方根频率等作为特征参数,刀具磨损加剧时,信号的频率波动较明显,导致信号的频域特征波动剧烈[27]。频域分析法在刀具磨损监测领域应用也较为广泛。

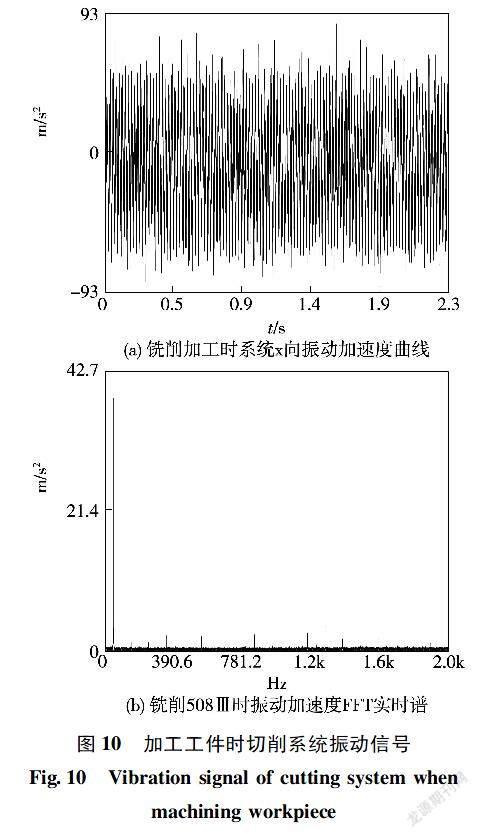

ZHANG J Z等[28]发现振动幅值和在X和Y方向的谐波频带处的频率峰值可以用作监测刀具状态的关键特征信号;LU M C等[29]采用频域分析法提取将声音信号中的频谱特征,并通过隐马尔可夫模型实现了刀具磨损状态的监测。如图10所示[30],作者所在团队铣削508Ⅲ钢时利用加速度传感器采集了振动加速度信号并对其进行了FFT变换。重型铣削水室封头过程中,铣削振动主要是由于切削力的激励放大引起的,振动频率为109Hz,但从FFT实时谱中可发现存在一些高频振动,但其数值很小,可以忽略不计。

3)时-频分析法时-频分析法,顾名思义,是既提取时域信息,又提取频域信息的方法,它能更全面地反映信号的变化情况,在分析时变信号过程中发挥着有力作用。常用的时-频分析方法有小波分析、小波包分解、经验模态分解、局部均值分解等,其中小波分析及小波包分解应用最为广泛。

小波分析避开了经傅里叶变换后信号容易丢失时间信息的缺点,它具有可以进行线性变换、不产生畸变的特点,同时能自动适应时-频信号分析的要求,从而可聚焦到信号的任意细节,应用前景好。

TANGJITSITCHAROEN S等[31]提出了利用小波变换实现数控车削加工中不考虑切屑形成的刀具磨损在线监测系统;CHOI Y等[32]发现可利用小波变换分析切削力信号,小波变换信号的均方根值和线性回归可用于刀具磨损估计。

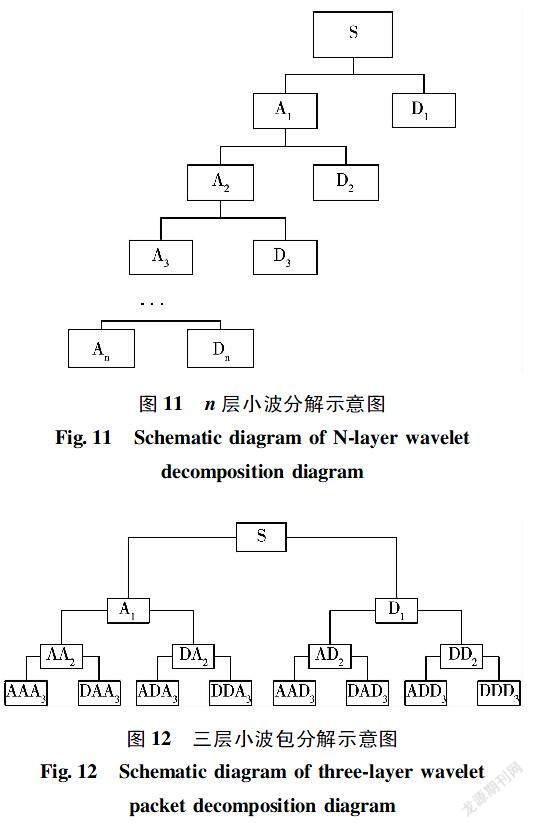

如图11所示,A部分是低频信号,D部分是高频信号,小波分析过程只对A部分再分解,不对D部分再分解,导致分辨率随频率的降低而升高。而小波包分解的出现解决了这一问题。小波包可以实现高、低频信号的精细化分解,三层小波包分解示意图如图12所示[33],图中,s代表原始信号,第二、三、四层分别代表小波包一、二、三层分解。左边是低频段,右边是高频段。

WU Shunxing等[34]利用小波包分解技术分解声发射信号,选择对刀具磨损敏感的频带能量作为特征向量,建立特征向量与刀具磨损的对应关系;HONG Y S等[35]确立了一种利用小波包变换和费希尔线性判别式确定微立铣刀状态的刀具磨损监测方法,使用小波包变换进行特征提取,提取的特征在小波域中分类,并使用隐马尔可夫模型来确定刀具状态。

研究发现,大多数学者通常采用特征融合的方法,即將信号在时域、频域、时-频域内与刀具磨损密切相关的特征结合起来作为判断刀具磨损状态的信息。通过验证,此方法可以提高刀具磨损监测的精确度[20]。

4)其他方法随着对刀具磨损信号的不断研究与分析,针对刀具磨损信号具有不确定、非线性的特点,云理论、特征学习、谱分析等在刀具磨损监测领域的应用也逐渐增多。

切削过程中刀具磨损AE信号可以通过云理论很好地体现信号的不确定性。康振兴[36]通过改进的逆向云算法提取了刀具不同磨损量时发射信号的特征信息,扩大了云模型表示知识的范围,充分验证了其表示知识的有效性;郝伟等[37]引入不确定云推理的方法,将其运用在刀具磨损量的预测中,在一定程度上解决了刀具磨损不确定性和非平稳性的问题,将其与模糊理论刀具磨损预测模型进行对比分析,发现云推理的预测模型更加准确。

特征学习可以实现特征的自动提取,传统的特征提取方法高度依赖于个人的经验且受加工参数的影响较大,所提取特征的质量相当不稳定不可靠。特征自动提取不依赖专业人员经验,它是通过特征学习建立一个模型,并不断优化该模型,实现对刀具磨损监测。近年来深度学习相对于传统人工特征提取与处理在图像处理、语音识别和自然语言等方面的性能表现更为优异,因此得到更为广泛地应用[38],也有少部分学者将特征学习用到刀具监测领域。付洋[9]根据振动信号和声音信号之间的相似性,使用深度网络,运用特殊的算法,实现信号的自动提取与分析,结果证明该方法性能十分优异。

总之,在刀具磨损监测特征提取环节,应该充分考虑实际状况,选取合适的特征提取技术,使其扬长避短,以此提高监测效率。

2.3特征选择与降维

由于所提取的特征关联性较大,会造成信息的冗余,同时特征向量维数过高会影响模式识别和决策控制,不能有效地表征刀具磨损状态。重型切削时刀具信号更为复杂,基于智能算法的敏感特征升、降维技术可以消除或削弱复杂的冗余噪声对融合特征的影响,因此对信号进行必要的特征降维或特征选择,是提高重型切削刀具磨损监测精度的重要途径。目前特征降维方法有主成分分析法(PCA)、流形学习、特征排序法、正交试验法等。

特征降維方法中PCA法应用最多。PCA方法是通过构造新特征并选取其数据子集来代替原始特征集合的方式进行特征降维。PCA法在实践中运作良好,实现起来快速且简单。如谌鑫等[39]利用主元分析法对特征向量进行处理,有效地降低了特征向量的维数,消除了特征向量之间的相关性。由于PCA只有在信号是线性的或者信号非线性不强的情况下才适用,因此PCA在刀具磨损监测领域受到了一定的限制。核主元分析(KPCA)可以处理非线性数据,主要方法是将kernel技术融合在PCA中,在刀具磨损监测中也得到了应用。关山[20]针对刀具磨损监测问题,运用核主元分析法对特征进行了提取;李全宝[40]在提取特征的基础上,通过核主元分析理论筛选特征向量,得到了和铣刀磨损密切相关的特征量。

流形学习也用于特征降维,它可以在有效降低维数的同时不损坏特征之间的内在规律,在处理高维非线性数据中发挥着有力作用。JIANG Quansheng等[41]提出了一种监督流行学习算法,它不仅可以有效降低特征空间维数,而且可以保证高、低维空间内几何结构的完美逼近;张栋梁等[42]对特征降维问题也进行了研究,针对刀具磨损时域信号和频域信号原始特征维数高的问题,其采用流形学习方法,实现了特征空间维数的压缩。

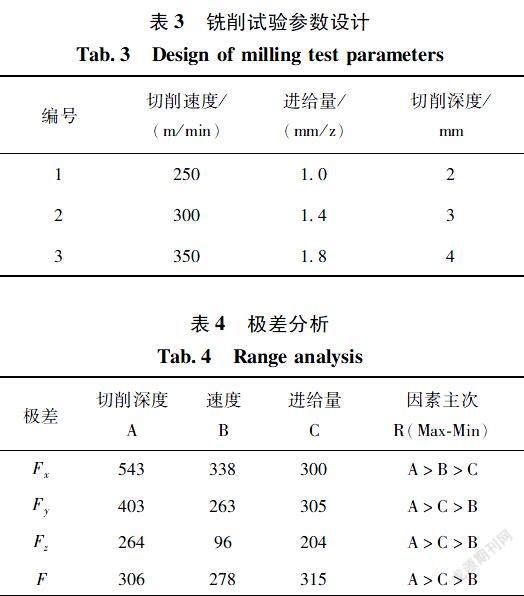

利用正交试验设计可以实现以最少的试验次数达到与大量全面试验等效的结果,同时可以找出因素之间的最优搭配,因此正交试验法作为一种特征选择的方法可从原始特征中优选出一些较为有效的特征。作者所在团队为研究切削参数对切削力、刀具磨损的影响,采用正交试验法模拟铣削508Ⅲ钢,并对试验结果进行了极差分析[6]。试验设备及测量装置如图13所示,试验参数设计及极差分析结果如表3和表4所示,可以发现在切削三要素中,对铣削力和刀具磨损影响程度从大到小依次为切削深度、进给量和切削速度。因此在铣削508Ⅲ钢时,为减少刀具的磨损,应在合理的切深范围内尽量减少切削深度。

3模式识别

信号经过特征处理后,需要将提取的特征输入到模型中用于判断刀具磨损状态。由于采用传统的灰箱方法无法获得准确的结果,因此须采用黑箱方法,忽略内部复杂过程的分析,从外部观测,分析输入输出的关系及其动态过程,建立模型[43]。当前针对刀具磨损状态识别方法可以分为传统机器学习方法和深度学习的方法。

3.1传统机器学习方法

传统机器学习方法包括:人工神经网络(ANN)、支持向量机(SVM)、隐马尔可夫模型(HMM)等。

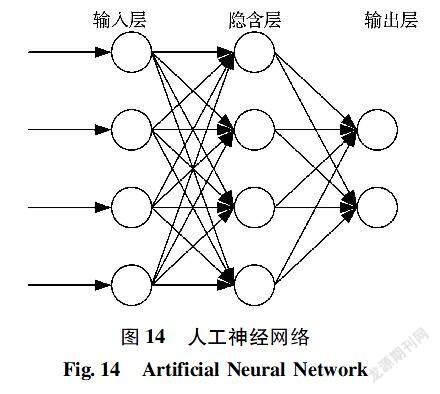

1)人工神经网络ANN由大量的神经元相互连接而成,是通过模拟人类大脑神经网络的原理进行信息处理。如图14所示,ANN一般由输入层、隐含层以和输出层组成,相邻两层之间用权重连接。ANN网络结构简单、学习能力强、稳定性高、鲁棒性良好,具有强大的自学习功能,目前已经被广泛应用于刀具磨损监测领域。

充分利用了二维卷积神经网络的特征提取能力,通过二维卷积神经网络和小波框架实现对铣刀的磨损监测,该方法识别准确率达到985%;ONG P等[25]将小波神经网络用于预测刀具的后刀面磨损,并发现该方法可以准确地预测刀具的磨损程度。

ANN会因其网络结构中权值与阈值的初始化和更新造成其收敛速度慢,容易陷入局部最优。众多学者一般会选用相应的智能仿生算法优化ANN的权值和阈值来改善人工神经网络的性能。如LING Kang等[45]将改进的果蝇优化算法对广义回归神经网络进行优化,结果发现该方法可以更好地预测刀具磨损;田雨波等[46]使用粒子群算法优化神经网络的结构,通过验证,结果证明该方法可行性良好;闵陶[47]将用蚁群算法优化BP神经网络用于刀具磨损监测中,通过试验发现该方法准确性高;唐亮等[48]将人工蜂群算法引入种群概念和种群的进化机制,并将其用于BP神经网络的优化,改善了BP神经网络的性能。

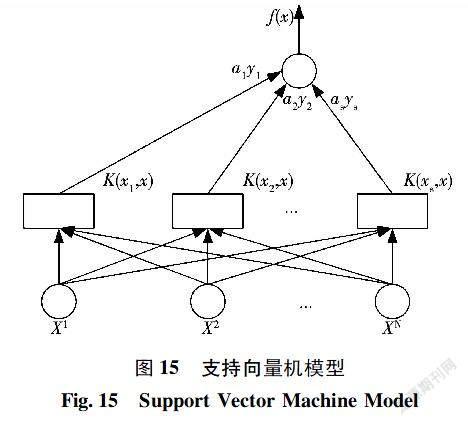

2)支持向量机SVM以统计学习理论为基础,用于最小数量样本和非线性信号的分类和预测的一种机器学习方法[10],SVM模型如图15所示。与ANN相比,SVM方法可以有效地解决小样本条件下的高维数据模型构建问题,并具有算法简单、鲁棒性较好等优点,同时它又能有效避开“过学习”,在机械故障领域得到了广泛地研究和运用。标准的SVM在求最优解时二次规划问题使得SVM训练速度慢,近年来众多学者将其变形模型运用在刀具磨损监测中并取得了不错的成果。

董慧[49]将最小二乘支持向量机引入模式识别,简化了计算的复杂性;李威霖[50]提出了自适应粒子群优化最小二乘支持向量机模型的方法,实现了小样本下的刀具磨损识别;康振兴[36]将云-支持向量机结合的方法用于刀具磨损监测中,实例分析表明,与人工神经网络相比,该方法刀具磨损识别率更高。

3)隐马尔科夫模型HMM是一种结构简单、特殊的动态贝叶斯网络生成模型,它用来描述一个含有隐含未知参数的马尔可夫过程。HMM可以将非平稳过程分解为多个平稳过程,通过马尔可夫链将多个短时的平稳过程连接为成一个完整的过程,因此它在处理刀具磨损信号过程中发挥着有力的作用。艾常胜等[51]对切削声信号进行处理,通过HMM对刀具磨损状态进行了识别。针对HMM预测不准确问题,HMM的扩展模型也被广泛应用。KONG Dongdong等[52-53]提出了一种基于高斯混合隐马尔可夫模型和隐半马尔可夫模型的刀具磨损估计模型;何栋磊等[54]通过利用遗传算法优化隐马尔可夫模型中算法,改善了隐马尔可夫对刀具磨损状态的识别性能。

模糊理论判断问题不是以是、非两种绝对的值或0与1两种数码来表示,而是取如接近、几乎、差不多及差得远等模糊值来表示。将模糊理论应用到模式识别领域时,结果中的“真”或“假”就变成了相对的概念[55]。切削加工中刀具状态分类具有较强的模糊性,因此模糊聚类、模糊神经网络等被引入刀具磨损监测领域中。模糊神经网络一种是具有强大的自学习和自适应功能的网络,它是人工神经网络与模糊理论相结合的产物,近年来在刀具磨损监测领域受到广大学者的关注。高宏力等[56]发现B样条模糊神经网絡可准确描述刀具磨损和特征之间的非线性关系;曹伟青等[57]利用遗传算法优化的模糊神经网络识别刀具磨损状态,结果表明此方法能够有效地识别噪音复杂下刀具磨损状态。模糊聚类分析就是用模糊数学的方法处理聚类问题[58],目前模糊聚类已经在诸多领域应用广泛,如图像处理、信道均衡、模式识别等,部分学者将模糊聚类分析应用到刀具磨损监测中,并得到了不错的效果。陈洪涛等[59]在监测数控机床车削加工刀具磨损时运用了模糊聚类的方法对刀具的磨损状态进行了识别;徐创文等[60]利用时间序列分析和模糊聚类的方法,提取特征参数、识别铣削刀磨损状态,结果表明该方法在刀具磨损监测中十分有效。

刀具切削性能受被加工材料和加工条件的影响,无法用具体的参考值做出切削性能的评判,作者所在团队采用模糊理论,同时引入隶属函数和特征加权,在全面考虑切削力、切削振动、刀具磨损及切屑重复性的因素影响下对普通铣刀与设计的层切面铣刀的切削性能进行了模糊评价,模糊评价主要分为以下几步:

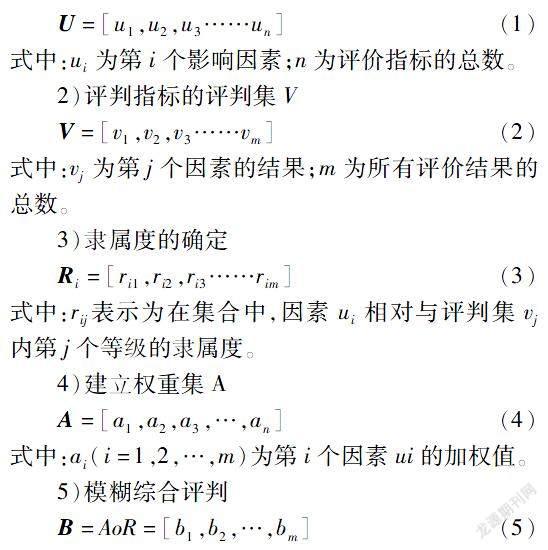

1)评价指标的因素集U

U=[u1,u2,u3……un](1)

式中:ui为第i个影响因素;n为评价指标的总数。

2)评判指标的评判集V

V=[v1,v2,v3……vm](2)

式中:vj为第j个因素的结果;m为所有评价结果的总数。

3)隶属度的确定

Ri=[ri1,ri2,ri3……rim](3)

式中:rij表示为在集合中,因素ui相对与评判集vj内第j个等级的隶属度。

4)建立权重集A

A=[a1,a2,a3,…,an](4)

式中:ai(i=1,2,…,m)为第i个因素ui的加权值。

5)模糊综合评判

B=AoR=[b1,b2,…,bm](5)

式中:B称为综合模糊评价集,bi(i=1,2,…,m)为所需评价指标。

切削性能综合模糊评价体系如图16所示,依据隶属度最大原则,发现设计优化的层切面铣刀的切削性能优于常规刀具,通过试验验证,证明了该方法具有较高的准确性[17]。

此外,众多学者针对具体的刀具磨损监测,有针对性地提出了一些模式识别方法。张彦超[61]针对难加工材料,将基于多尺度主元分析的方法用于刀具磨损监测中,该方法只需正常加工状态下的磨损信息就能建立监测模型,克服了传统模式识别耗费大量精力的缺点;李玲华[62]提出了基于流形学习的刀具工况识别方法,结果发现该方法工况识别率高达95% 。

3.2深度学习

深度学习是具有多个隐层的神经网络,它通过模仿人脑的结构深层次挖掘数据之间的内在规律与潜在结构,认清并解决变量之间的本质联系,实现机器智能[63]。深度学习作为机器学习的进一步发展,其性能得到了进一步的改进与优化,已被逐渐应用于图像分割、计算机视觉等领域,目前深度学习在刀具磨损监测领域也得到了应用。

如CHEN Yuxuan等[64]使用多传感器技术和深度置信网络对后刀面磨损量进行预测,并将其与支持向量机和人工神经网络模型进行对比,发现该模型准确性更高;徐卫晓等[65]提出将深度学习和多传感器相结合的铣刀磨损状态信号监测方法,采用多传感器监测刀具磨损的状态,结合深度卷积神经网络,结果表明该方法在复杂多变且高维的数据处理中具有明显的优势。深度网络改善了传统机器学习方法表达能力有限、处理数据有限的不足,但深度学习计算量大,十分依赖高端地硬件设施,随着网络模型的复杂程度不断增加,网络会出现过拟合、梯度消失或梯度爆炸的情况,部分学者将优化与改进后的深度网络应用在刀具磨损监测中,例如董礼仪[66]提出将改进的深度网络应用在刀具磨损监测中,并通过与不同模型进行对比,证明了该模型的准确性。

4决策控制

决策控制是依据模式智能识别结果对加工过程、条件等进行反馈调整,如改变切削参数、停机更换刀具等。决策级融合是属于多传感器信息融合中最高层次的融合,决策结果是经过不同决策方法联合决策。相比起其他层次的融合,其容错性更好,灵活性更高。陈侃[67]将三级神经网络与支持向量机分别对用于刀具状态监测中,并将两种模型进行决策融合;李晓晖等[68]提出基于支持向量机的决策融合算法,并通过试验证明该方法可提高模式识别准确率。

5结论

随着工业40、“互联网+制造” 等相继涌现,新时代对切削系统有着更高的要求。刀具作为切削系统中至关重要的一部分,对其磨损状态及过程实现监测与控制是提高加工效率、优化切削条件、实现数控机床全自动化加工的关键技术。

本文分析了刀具状态监测过程中的关键技术与原理,为了更好地使刀具磨损监测技术及其在重型切削中的应用有进一步进展,建议从以下几方面进行研究:

1)多传感器信息融合技术是近年来刀具状态监测的热点。如何在保证成本低、安装不受限的情况下选择适当的传感器组合及恰当的融合方法是提升刀具磨损状态监测性能的关键,也是目前需要研究和有待解决的问题。

2)新型信号滤波技术对多源信号进行预处理及选择基于智能算法的高维特征空间降维处理方法是提高刀具磨损监测精度的有效途径。

3)ANN、SVM、HMM为模式识别提供了有力的工具,鉴于其自学习和自适应等方面存在不足,将深度学习引入刀具磨损监测领域是未来的新的发展趋势。

4)现阶段研究主要是监测和识别刀具的磨损状态,切削过程中刀具磨损量的预测研究方法尚有不足,其将是此领域研究中新的难点。

5)重型切削较常规切削加工环境更为复杂,在研究重型切削刀具失效机理基础上应用基于多传感器同步采集策略的切削过程多源信息实时获取技术,构建重型切削刀具状态敏感特征表达体系,建立多特征融合的刀具磨损状态识别模型,最终建立重型切削刀具磨损监控及预警模型并开发基于实时信息的重型切削刀具状态预警系统,是作者所在团队在后续工作中研究的主要方向和内容。

参 考 文 献:

[1]SERIN G, SENER B, OZBAYOGLU A M, et al. Review of Tool Condition Monitoring in Machining and Opportunities for Deep Learning[J]. The International Journal of Advanced Manufacturing Technology, 2020, 109(3/4): 953.

[2]NITIN A, DINESH K, SATISH C, et al. Tool Condition Monitoring System: a Review[J]. Materials Today: Proceedings, 2015, 2(4/5): 3419.

[3]CHENG Yaonan, JIA Weikun, NIE Wanying, et al. Optimum Design and Performance Evaluation of Layer Face Milling Cutter for Cutting 508III Steel[J]. International Journal of Advanced Manufacturing Technology, 2018, 98(1/4): 729.

[4]王超. 重型铣削硬质合金刀具疲劳损伤特性研究[D]. 哈尔滨:哈尔滨理工大学, 2018.

[5]刘利. 铣削水室封头硬质合金刀具损伤演化过程及失效机理研究[D]. 哈尔滨:哈尔滨理工大学, 2018.

[6]贾炜坤. 水室封头材料加工刀具力热特性及失效分析[D]. 哈尔滨:哈尔滨理工大学, 2018.

[7]崔金蒙, 孟德忠, 吴哲, 等. PCBN 刀具切削性能和磨损机理研究综述 [J]. 金刚石与磨料磨具工程, 2020, 40(6): 83.

CUI Jinmeng, MENG Dezhong, WU Zhe, et al. Review on Cutting Performance and Wear Mechanism of PCBN Tools[J]. Diamond & Abrasives Engineering, 2020, 40(6): 83.

[8]程耀楠, 蓋小羽, 吕起尧,等. 铣削508Ⅲ钢不同涂层对刀具切削性能影响[J]. 哈尔滨理工大学学报, 2019, 24(6): 11.

CHENG Yaonan, GAI Xiaoyu, LV Qiyao, et al. Effect of Coating on Cutting Performance of Milling Water Chamber Head[J]. Journal of Harbin University of Science and Technology, 2019, 24(6): 11.

[9]付洋. 切削加工过程中振动状态及刀具磨损的智能监测技术研究[D]. 武汉:华中科技大学, 2017.

[10]MOHANRAJ T, SHANKAR S, RAJASEKAR R, et al. Tool Condition Monitoring Techniques in Milling Processa Review[J]. Journal of Materials Research and Technology, 2020, 1(9): 1032.

[11]LIU M, STEVEN Y. Analytical Modeling of Acoustic Emission for Monitoring of Peripheral Milling Process[J]. International Journal of Machine Tools & Manufacture, 1991, 31(4):589.

[12]JANTUNEN E. A Summary of Methods Applied to Tool Condition Monitoring in Drilling[J]. International Journal of Machine Tools and Manufacture, 2002, 42(9): 997.

[13]ORABY S E, HAYHURST D R. Tool Life Determination Based on the Measurement of Wear and Tool Force Ratio Variation[J]. International Journal of Machine Tools & Manufacture, 2004, 44(12/13): 1261.

[14]MAO Xiaohua, HE Ning, LI Lei. Studies on Tool Wear Monitoring Based on Cutting Force[J]. Materials Science Forum, 2012, 697/698(9): 268.

[15]SAGLAM H, UNUVAR A . Tool Condition Monitoring in Milling Based on Cutting Forces by a Neural Network[J]. International Journal of Production Research, 2003, 41(7): 1519.

[16]岳彩旭,黄翠,刘二亮.永磁电机转子护套用高温合金Inconel625切削性能仿真与试验研究[J].大电机技术,2017(1):45.

YUE Caixu, HUANG Cui, LIU Erliang. Simulation and Experimental Study on Cutting Performance of High Temperature Alloy Inconel625 for PM Motor Rotor Retaining Sleeve[J]. Large Electric Machine and Hydraulic Turbine, 2017(1):45.

[17]秦超. 水室封头材料加工刀具切削性能研究及设计优化[D]. 哈尔滨:哈尔滨理工大学, 2019.

[18]刘利. 重型切削水室封头材料刀具粘结失效机理研究[D].哈尔滨:哈尔滨理工大学,2014.

[19]朱楠.基于有限元理论分析切削振动对CBN刀具磨损的影响[J].金刚石与磨料磨具工程,2020,40(1):92.

ZHU Nan.Study on Influence of Cutting Vibration on CBN Tool Wear Based on Finite Element Theory[J]. Diamond & Abrasives Engineering,2020,40(1):92.

[20]关山. 基于声发射信号多特征分析与融合的刀具磨损分类与预测技术[D]. 长春:吉林大学, 2011.

[21]DUTTA R K, KIRAN G, Paul S, et al. Assessment of Machining Features for Tool Condition Monitoring in Face Milling Using an Artificial Neural Network[J]. Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture, 2000, 214(7): 535.

[22]DIMLA E D. Sensor Signals for Toolwear Monitoring in Metal Cutting Operationsa Review of Methods[J].

International Journal of Machine Tools & Manufacture, 2000, 40(8): 1073.

[23]解正友. 面向切削過程在线监测的多传感器集成式智能刀柄研究[D]. 哈尔滨:哈尔滨工业大学, 2019.

[24]PENG Ruitao, PANG Haolin, JIANG Haojian, et al. Study of Tool Wear Monitoring Using Machine Vision[J]. Automatic Control and Computer Sciences, 2020, 54(3): 259.

[25]ONG P, LEE W K, LAU R J H. Tool Condition Monitoring in CNC End Milling Using Wavelet Neural Network Based on Machine Vision[J]. The International Journal of Advanced Manufacturing Technology 2019, 104(1/4): 1369.

[26]郝佰田. 基于深度学习的铣刀磨损状态监测方法研究[D]. 大连:大连理工大学, 2020.

[27]石朝. 基于力和振动融合的刀具磨损状态辨识方法研究[D]. 成都:西南交通大学, 2019.

[28]ZHANG J Z, CHEN J C. Tool Condition Monitoring in an Endmilling Operation Based on the Vibration Signal Collected Through a Microcontrollerbased Data Acquisition System[J]. International Journal of Advanced Manufacturing Technology, 2008, 39(1/2): 118.

[29]LU M C, WAN B S. Study of Highfrequency Sound Signals for Tool Wear Monitoring in Micromilling[J]. International Journal of Advanced Manufacturing Technology, 2013, 66(9/12): 1785.

[30]巩亚楠. 水室封头铣削加工切削力分析及振动特性研究[D]. 2015.

[31]TANGJITSITCHAROEN S, LOHASIRIWAT H. Intelligent Monitoring and Prediction of Tool Wear in CNC Turning by Utilizing Wavelet Transform[J]. International Journal of Advanced Manufacturing Technology, 2018, 99(9): 2219.

[32]CHOI Y, NARAYANASWAMI R, CHANDRA A. Tool Wear Monitoring in Ramp Cuts in End Milling Using the Wavelet Transform[J]. International Journal of Advanced Manufacturing Technology, 2004, 23(5/6): 419.

[33]孙惠斌.高品质切削过程的智能感知与预测技术[M].西安:西北工业大学出版社, 2016:79.

[34]WU Shunxing, LI Pengnan, ZHANG Lina, et al. Wavelet Packet Analyses of Acoustic Emission Signal for Tool Wear in High Speed Milling[J]. Key Engineering Materials, 2014, 2750(589/590): 600.

[35]HONG Y S, YOON H S, MOON J S, et al. Toolwear Monitoring During Microend Milling Using Wavelet Packet transform and Fisher′s Linear Discriminant[J]. International Journal of Precision Engineering and Manufacturing, 2016, 17(7): 845.

[36]康振興. 基于云理论的刀具磨损状态监测与磨损量预测理论研究[D]. 沈阳:东北电力大学, 2017.

[37]郝伟, 蒋琪, 张宇. 基于不确定性云推理的刀具磨损量预测方法[J]. 机床与液压, 2018, 46(10):1.

HAO Wei, JIANG Qi, ZHANG Yu. The Prediction Method for Tool Wear Volume Based on Uncertainty Cloud Reasoning[J]. Machine Tool and Hydraulics, 2018, 46(10): 1.

[38]杨毅. 基于神经网络的特征自动学习方法[D]. 南京:南京大学, 2018.

[39]谌鑫. 基于人工神经网络对刀具磨损状态监测技术研究[D]. 沈阳:沈阳航空航天大学, 2011.

[40]李全宝. 基于电流与振动信号的铣刀磨损监测方法研究[D]. 青岛:青岛理工大学, 2015.

[41]JIANG Quansheng, JIA Minping, HU Jianzhou, et al. Machinery Fault Diagnosis Using Supervised Manifold Learning[J]. Mechanical Systems and Signal Processing, 2009, 23(7): 2301.

[42]张栋梁,莫蓉,孙惠斌,等.基于流形学习与隐马尔可夫模型的刀具磨损状况识别[J].西北工业大学学报, 2015, 33(4): 651.

ZhANG Dongliang, MO Rong, SUN Huibin, et al. Tool Wear Condition Monitoring Based on Manifold Learning and Hidden Markov Model[J]. Journal of Northwestern Polytechnical University, 2015, 33(4): 651.

[43]郭景超, 李安海. 刀具磨损状态监测技术研究进展[J]. 工具技术, 2019, 53(5): 5.

GUO Jingchao, LI Anhai. Advances in Monitoring Technology of Tool Wear Condition[J]. Tool Technology, 2019, 53(5): 5.

[44]CAO Xincheng, CHEN Binqiang, YAO Bin, et al. An Intelligent Milling Tool Wear Monitoring Methodology Based on Convolutional Neural Network with Derived Wavelet Frames Coefficient[J]. The International Journal of Applied Sciences, 2019, 9(18): 3912.

[45]LING Kang, WANG Sibao, WANG Shilong, et al. Tool Wear Monitoring Using Generalized Regression Neural Network[J]. Advances in Mechanical Engineering, 2019, 11(5): 1.

[46]田雨波, 潘朋朋. 粒子群算法优化神经网络结构的研究[J]. 现代电子技术, 2011, 34(4): 110.

TIAN Yubo, PAN Pengpeng. Particle Swarm Algorithm Used for Optimizing Neural Network Structure[J]. Modern Electronic Technology, 2011, 34(4): 110.

[47]闵陶. 大数据驱动下的刀具磨损在线预警技术研究[D]. 南京:南京航空航天大学, 2019.

[48]唐亮. 基于人工蜂群优化神经网络的刀具磨损状态监测系统研究[D]. 成都:西南交通大学, 2014.

[49]董慧. 基于HHT的刀具磨损状态监测技术研究[D]. 沈阳:沈阳航空航天大学, 2012.

[50]李威霖. 车铣刀具磨损状态监测及预测关键技术研究[D]. 成都:西南交通大学, 2013.

[51]艾长胜, 王宝光, 董全成,等. 基于声信号HMM的刀具磨损程度分级识别[J]. 组合机床与自动化加工技术, 2007, 23(7): 26.

AI Changsheng, WANG Baoguang, DONG Quancheng, et al. Toolwear Grade Classification Recognition Based on the Sound Signal HMM[J]. Modular Machine Tool and Automatic Machining Technology, 2007, 23(7): 26.

[52]KONG Dongdong, CHEN Yongjie, LI Ning. Forcebased Tool Wear Estimation for Milling Process Using Gaussian Mixture Hidden Markov Models[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(5-8): 2853.

[53]KONG Dongdong, CHEN Yongjie, LI Ning. Hidden SemiMarkov Modelbased Method for Tool Wear Estimation in Milling Process[J]. The International Journal of Advanced Manufacturing Technology, 2017, 92(9-12): 3647.

[54]何棟磊, 黄民. 基于遗传算法优化HMM的刀具磨损状态监测研究[J]. 机床与液压, 2017, 45(15): 106.

HE Donglei, HUANG Min. Research on Tool Wear State Monitoring Based on Optimized HMM by Genetic[J]. Machine Tool and Hydraulics, 2017, 45(15): 106.

[55]许晓艺.模糊理论在模式识别领域中的应用[J].华南师范大学学报(自然科学版), 1994, 5(3) :91.

XU Xiaoyi. Application of Fuzzy Theory in Pattern Recognition[J]. Journal of South China Normal University (Natural Science Edition), 1994, 5(3) :91.

[56]高宏力, 傅攀, 许明恒. 基于B样条模糊神经网络的刀具磨损监测[J]. 机械科学与技术, 2005, 12(6): 751.

GAO Hongli, FU Pan, XU Mingheng. Tool Wear Monitoring Based on Bspline Fuzzy Neural Network[J]. Mechanical Science and Technology, 2005, 12(6): 751.

[57]曹伟青, 傅攀, 张尔卿. 遗传算法优化的模糊神经网络在刀具磨损诊断中的应用[J]. 机械科学与技术, 2014, 33(11): 1682.

CAO Weiqing, FU Pan, ZHANG Erqing. Application of GAfuzzyneural Networks in Tool Wear Diagnosis[J]. Mechanical Science and Technology, 2014, 33(11): 1682.

[58]董江磊, 代月帮, 雍建华, 等. 刀具磨损状态识别与智能监测方法综述[J]. 风机技术, 2019, 61(6): 67.

DONG Jianglei, DAI Yuebang, YONG Jianhua, et al. Overview of Tool Wear Status Recognition and Intelligent Monitoring[J]. Fan Technology, 2019, 61(6): 67.

[59]陈洪涛,黄遂,李登万,等. 基于模糊聚类的数控车削加工刀具磨损检测研究[J]. 现代制造工程, 2010, 1(7): 134.

CHEN Hongtao, HUANG Sui, LI Dengwan, et al. Research on FCAbased Monitoring of the CNC Turning Tool Wear[J]. Modern Manufacturing Engineering, 2010, 1(7): 134.

[60]徐创文, 王永, 罗文翠. 基于模糊聚类的铣削刀具磨损状态识别研究[J]. 应用力学学报, 2009, 26(2): 218.

XU Chuangwen, WANG Yong, LUO Wencui. Milling Tool Wear Condition Recognition Based on Fuzzy Clustering[J]. Journal of Applied Mechanics, 2009, 26(2): 218.

[61]张彦超. 基于多尺度主元分析的刀具磨损状态监测研究[D]. 天津:天津大学, 2015.

[62]李玲华. 基于流形学习的CNC刀具视诊方法研究[D]. 南昌:南昌大学, 2019.

[63]LECUN Y, BENGIO Y, HINTON G. Deep Learning[J]. Nature, 2015, 521(7553): 436.

[64]CHEN Yuxuan, JIN Yi, JIRI G. Predicting Tool Wear with Multisensor Data Using Deep Belief Networks[J]. The International Journal of Advanced Manufacturing Technology, 2018, 99(5): 1917.

[65]徐卫晓, 谭继文, 井陆阳, 等. 基于深度学习和多传感器的数控机床铣刀磨损状态信号监测方法研究[J]. 机床与液压, 2020, 48(9): 66.

XU Weixiao, TAN Jiwen, JING Luyang, et al. Milling Cutter Wear Condition Signal Monitoring Method of CNC Based on Deep Learning and Multisensor[J]. Machine Tool and Hydraulics, 2020, 48(9): 66.

[66]董礼仪. 多传感器融合的刀具磨損预测及多工况迁移学习研究[D]. 合肥:电子科技大学, 2020.

[67]陈侃. 基于多模型决策融合的刀具磨损状态监测系统关键技术研究[D]. 成都:西南交通大学, 2008.

[68]李晓晖, 傅攀. 特征降维与决策融合在刀具磨损监测中的应用[J]. 机械设计与研究, 2013, 29(5): 60.

LI Xiaohui, FU Pan. The Application of Dimension Reduction and Decision Fusion in Tool Wear Monitoring[J]. Mechanical Design and Research, 2013, 29(5): 60.

(编辑:王萍)