负温公路用压浆料的研究与工程应用

逄鲁峰,庞伟琪,张健壮,孙立刚,付鹏,常青山

(1.山东建筑大学 土木工程学院,山东 济南 250101;2.山东华迪建筑科技有限公司,山东 济阳 251400)

0 前言

高速公路在我国的发展规模逐年扩大,支撑起运输等重要体系。在我国的西部及北方地区,环境温度低下一直是阻碍施工的一个重要因素,尤其是在冬季。在公路施工的过程中,一个重要的步骤就是压浆,目前普遍采用了后张法预应力孔道压浆技术,良好的孔道压浆能够保护预应力筋(钢绞线)免受锈蚀,压浆料便是一种非常理想的材料[1]。冬季施工中要保证压浆料在低负温条件下有良好流动性的同时,也要有足够高的强度,满足JTG/T 3650—2020《公路桥涵施工技术规范》的要求,这对负温条件下的压浆料性能有更为明确的要求[2]。

压浆料由胶凝材料以及复合外加剂组成,是预应力孔道压浆的重要应用型新材料。目前市售的压浆料种类繁多,但单独针对冬季负温条件下压浆料的研究相对较少。本研究采用硅酸盐水泥、高铝水泥、矿物掺合料作为胶凝材料,加以高性能外加剂配制一种高流动、无下沉、零泌水,且凝结时间和强度满足JTG/T 3650—2020 要求的负温公路压浆料。通过在硅酸盐水泥中引入A600 型高铝水泥,外加剂中引入碳酸锂、硼酸等调节流动度、凝结时间以及强度。通过单因素试验以及正交试验,确定聚羧酸减水剂、缓凝组分硼酸、酒石酸三者最佳掺量。通过早强与防冻组分的复合试验,确定防冻剂与早强剂的最佳比例,配制出一种满足低温条件(-5 ℃)下使用的公路压浆料。

1 试验

1.1 试验材料及仪器设备

1.1.1 试验材料

胶凝材料:山铝P·Ⅰ52.5 水泥,比表面积407 m2/kg,含水量0.25%,烧失量2.1%;A600 型高铝水泥;粉煤灰:市售Ⅰ级;活性二氧化硅(硅灰);无水石膏;精细沉珠。

外加剂:塑性膨胀剂;有机硅油消泡剂;早强剂:碳酸锂,分析纯;缓凝剂:硼酸、酒石酸,均为分析纯;防冻剂:硝酸钙,分析纯;减水剂:聚羧酸减水剂粉末,PC-Y,固含量96%,减水率约40%。

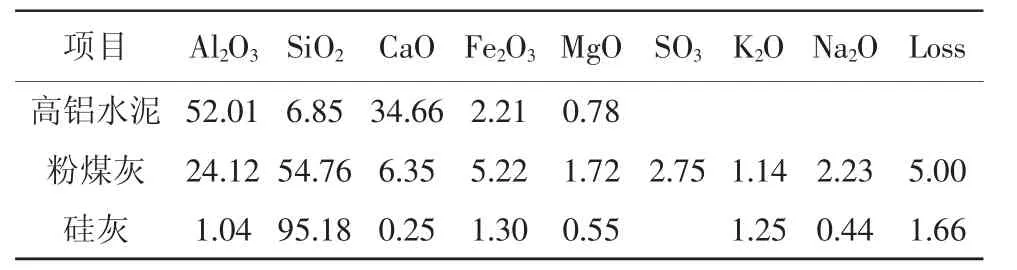

JTG/T 3650—2020 对胶凝材料中的SO3以及Cl-含量提出了限制要求。高铝水泥、粉煤灰、硅灰的主要化学成分见表1。

表1 原材料主要化学成分 %

1.1.2 仪器及设备

MTB 型天平;SYJ-10 型水泥压浆高速搅拌机;流动锥;维卡仪;TYE-300B 型压力试验机;TDW-10 型电子抗折试验机。

1.2 试验方法

(1)搅拌工艺:采用高速搅拌制浆机,先于搅拌桶中加入1/2 的水,再将压浆料倒入,转速400 r/min 搅拌30 s 之后加入剩余的水,再以转速2000 r/min(其线速度约为10 m/s)高速搅拌3 min 后停止。

(2)流动度参照JTG/T 3650—2020 进行测试;凝结时间参照GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试;强度参照GB/T 17671—1999《水泥胶砂强度检验方法(ISO 法)》进行测试。

(3)存放:浆体留模之后在-5 ℃冷冻存放。

2 试验结果与分析

JTG/T 3650—2020 对常温下压浆料性能指标有着明确要求,见表2。

前期大量探索性试验初步确定常温状态下预应力孔道压浆料的配合比为:水泥75%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%,水胶比(W/B)为0.28,有机硅油消泡剂0.005%,塑性膨胀剂0.015%,PC-Y 为0.18%。以此为基础,在硅酸盐水泥中引入高铝A600 水泥,外加剂中引入缓凝组分酒石酸、硼酸,早强组分碳酸锂,防冻组分调节浆体流动度、凝结时间、抗压强度。试验条件为-5 ℃。

2.1 高铝水泥对负温公路压浆料的影响

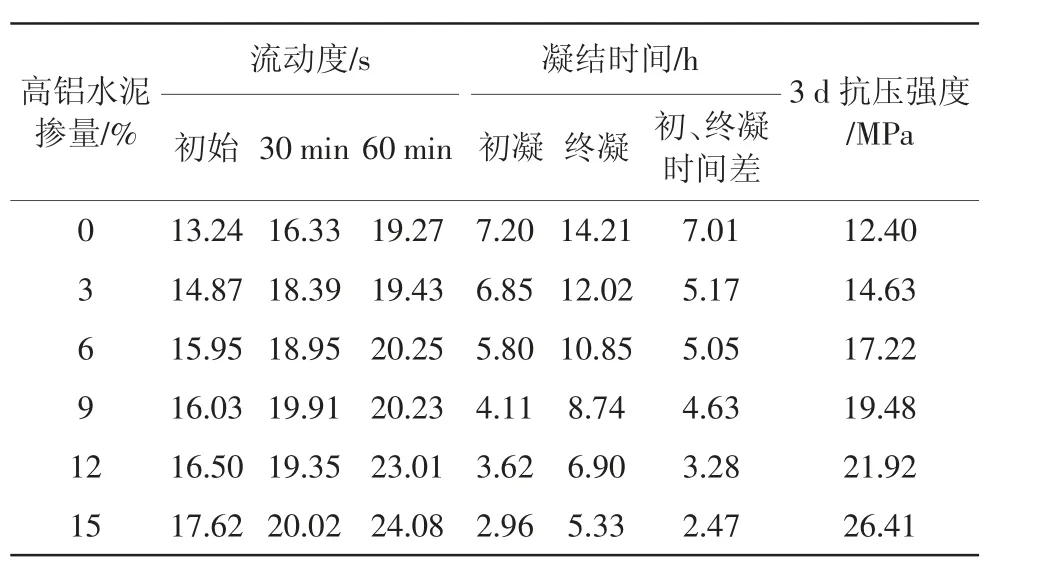

普通常温压浆料在施工环境温度过低时,会出现凝结时间过长甚至因浆料中水结冰而导致无法凝结的现象,严重影响施工进度以及压浆料前期水化以及强度增长。硫铝酸盐水泥(SAC)水化速度、强度增长迅速,但其SO3含量偏高(为13.8%),若引入SAC,可能会导致最终的负温公路压浆料中SO3含量超标。高铝水泥的化学及矿物成分与铝酸钙水泥接近,水化速度快,水化活性优良[3-5],SO3含量一般不超过0.5%,且强度不低于SAC,因此在硅酸盐水泥中引入高铝水泥等质量取代硅酸盐水泥以调节负温公路压浆料的凝结时间。高铝水泥掺量对负温公路压浆料性能的影响见表3。压浆料配比:胶凝材料由硅酸盐水泥75%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%组成,水胶比(W/B)为0.28,有机硅油消泡剂0.005%,塑性膨胀剂0.015%,PC-Y 为0.18%。

表3 高铝水泥掺量对负温公路压浆料性能的影响

由表3 可见,随着高铝水泥掺量增加,各时间段的流动性逐渐降低,凝结速度越来越快,初凝与终凝时间之差逐渐缩短,抗压强度明显提高。当高铝水泥掺量增加至15%时,前期强度会增长较快,浆体无泌水、下沉现象,但其初始、30 min 与60 min 流动性降低明显,并且初凝与终凝时间之差缩短较大,无法预留出足够的施工时间,达不到JTG/T 3650—2020 的要求。综合考虑流动度以及凝结时间,可以确定高铝水泥最佳掺量在9%~12%,取其掺量为10%,外加以缓凝组分以进一步调节凝结时间。

2.2 缓凝组分对负温公路压浆料性能的影响

在掺加高铝水泥的基础上,继续掺加缓凝组分以进一步调节凝结时间。大量探索试验及应用表明,酒石酸、硼酸分别对硅酸盐水泥、高铝水泥具有良好缓凝效果。因此,选用酒石酸、硼酸进行单因素试验,并结合PC-Y 设计正交试验,得到三者的最佳配合比。

2.2.1 酒石酸对负温公路压浆料性能的影响

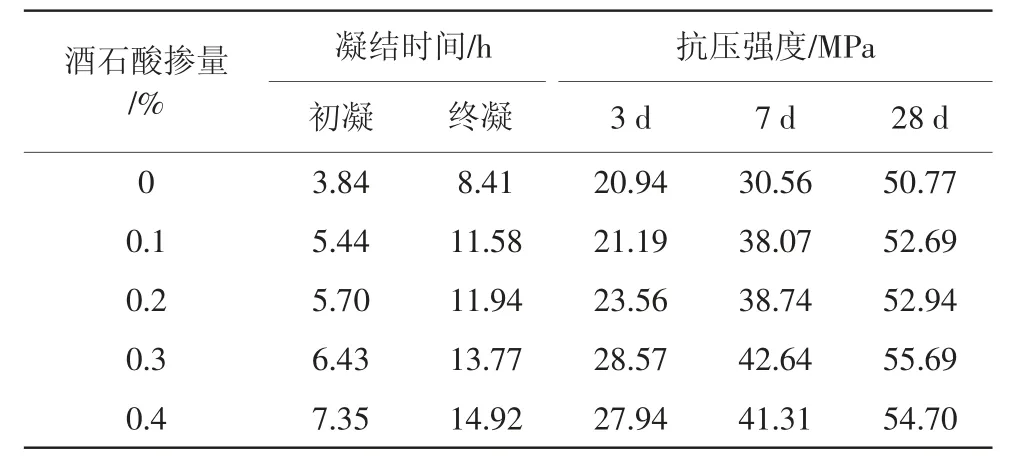

不同掺量的酒石酸对负温公路压浆料抗压强度、初凝及终凝时间的影响见表4。压浆料配比:胶凝材料由硅酸盐水泥65%、高铝水泥10%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%组成,消泡剂0.005%、塑性膨胀剂0.015%、减水剂0.18%。

表4 酒石酸掺量对负温公路压浆料抗压强度、凝结时间的影响

由表4 可见:

酒石酸对负温公路压浆料的缓凝效果比较明显。无酒石酸时,3.84 h 即初凝,8.41 h 终凝,凝结时间相对较短,不符合施工及规范JTG/T 3650—2020 的要求。随着酒石酸掺量增加,初凝以及终凝时间明显延长。当酒石酸掺量为0.4%时,缓凝效果较好,浆体出现轻微下沉现象,手动搅拌有抓底感。

酒石酸对负温公路压浆料的前期强度影响比较明显,对后期强度影响相对较小。当酒石酸掺量为0.3%时,各龄期强度相对较高;酒石酸掺量继续增加,强度出现了略微下降的现象。可能因为凝结时间过长,出现轻微下沉现象,影响浆体的留模状态,强度出现了轻微下降的现象。

分析其缓凝原因,酒石酸属于羟基羧酸类物质,能够与Ca2+反应,生成不稳定络合物,在水化初期能够良好地控制Ca2+浓度[6],进而控制水化速度,从而达到缓凝效果;随着水泥水化程度不断加深,不稳定络合物被破坏,水泥的水化将继续进行[7]。

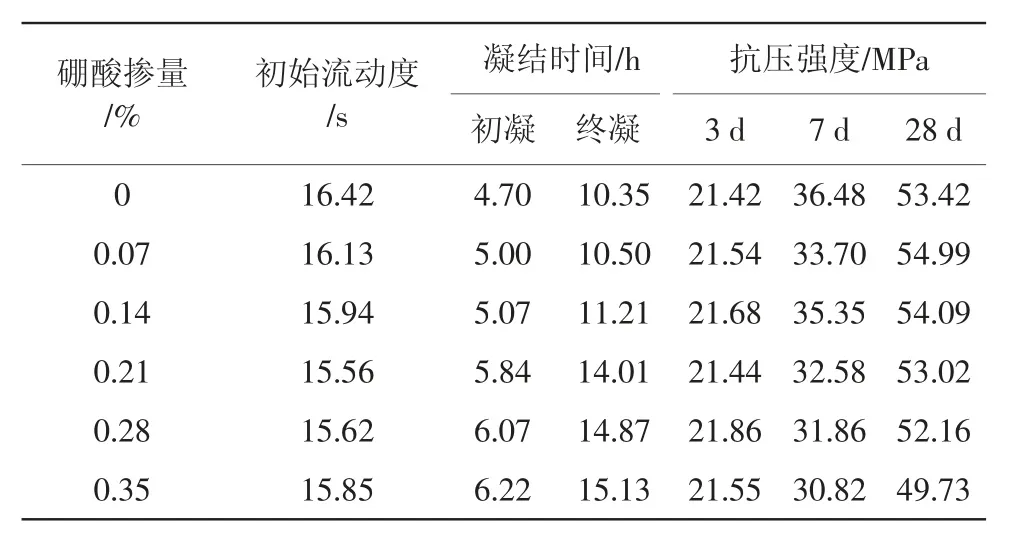

2.2.2 硼酸对负温公路压浆料性能的影响

不同掺量的硼酸对负温公路压浆料抗压强度、流动度、初凝及终凝时间的影响见表5。压浆料配比:胶凝材料由硅酸盐水泥65%、高铝水泥10%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%组成,消泡剂0.005%、塑性膨胀剂0.015%、减水剂0.18%。

表5 硼酸掺量对负温公路压浆料抗压强度、流动度及凝结时间的影响

由表5 可见:

硼酸作为一种无机缓凝剂,对负温公路压浆料的初凝时间有延长作用,对其终凝时间有显著延长作用。硼酸能够推迟胶凝材料的诱导期结束时间,降低其放热速率[8],与浆体中的Ca2+发生反应,生成的硼酸钙会形成一个包裹层,阻止水泥水化,达到缓凝效果[9]。相比较于酒石酸,硼酸的用量较少。不掺加硼酸时凝结时间较短,随着硼酸掺量增加,凝结时间延长,当掺量由0.14%增加至0.21%时,终凝时间出现较大幅度增加;硼酸掺量0.28%时,初凝以及终凝时间增加缓慢,同时浆体开始出现轻微下沉现象。继续增大硼酸掺量,浆体下沉现象较为明显,倾斜搅拌锅开始出现分层现象,有轻微泌水,此时状态已不符合JTG/T 3650—2020 的要求。

硼酸对负温公路压浆料的前期强度基本没有影响,但会降低其中、后期的强度。当硼酸掺量达到0.21%、0.35%时,28 d 强度较不掺时分别下降0.40、3.69 MPa。因此,硼酸掺量不宜过高。

在实际试验中,掺加硼酸之后流动度降低,可以推断硼酸对于水泥具有一定的减水效果。硼酸掺量在0.21%时流动性最好。当继续增加硼酸掺量时,减水效果开始出现下降趋势。同时考虑到硼酸掺量过高会影响后期的强度,因此在实际应用时,硼酸作为缓凝组分加入水泥中,可适当降低PC-Y 的使用量。

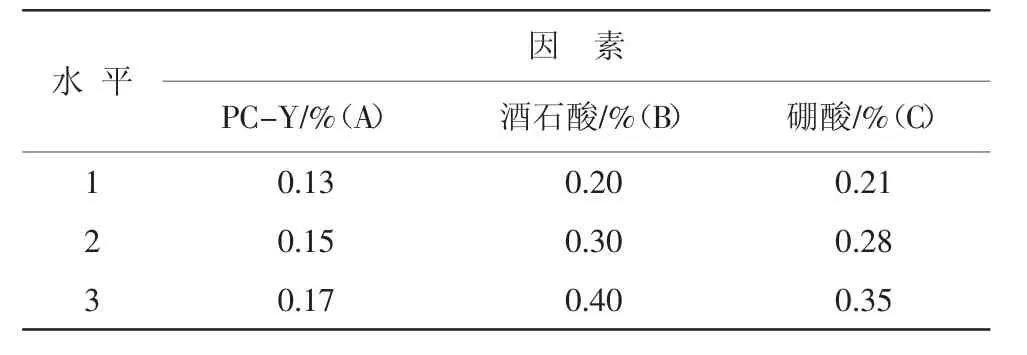

2.2.3 PC-Y 与酒石酸、硼酸正交试验设计

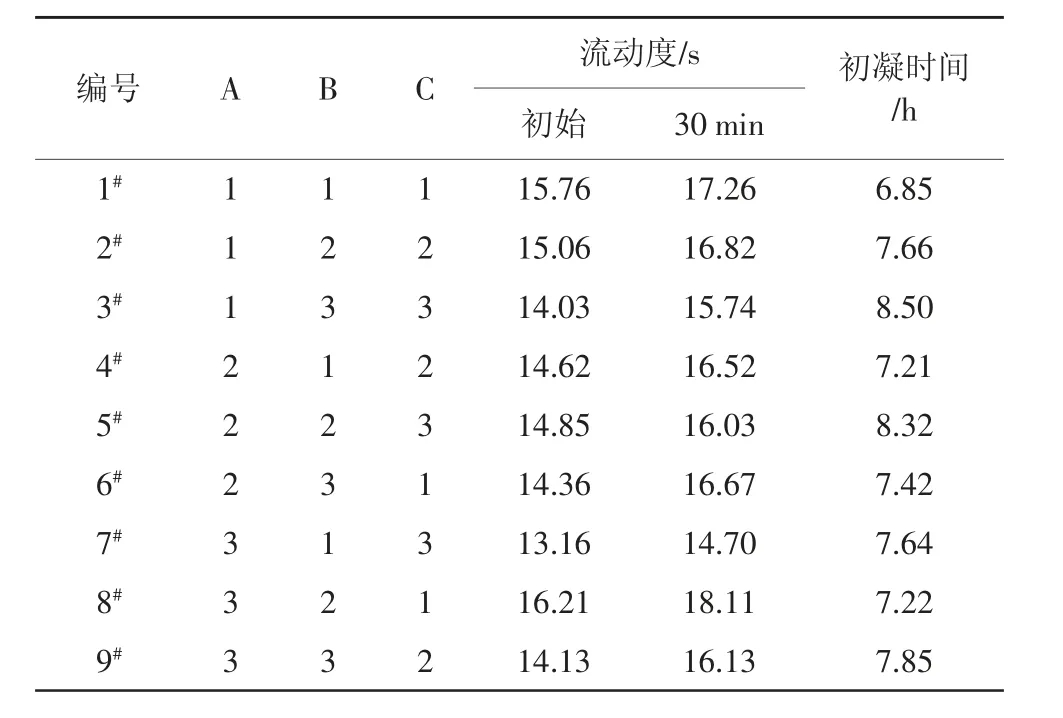

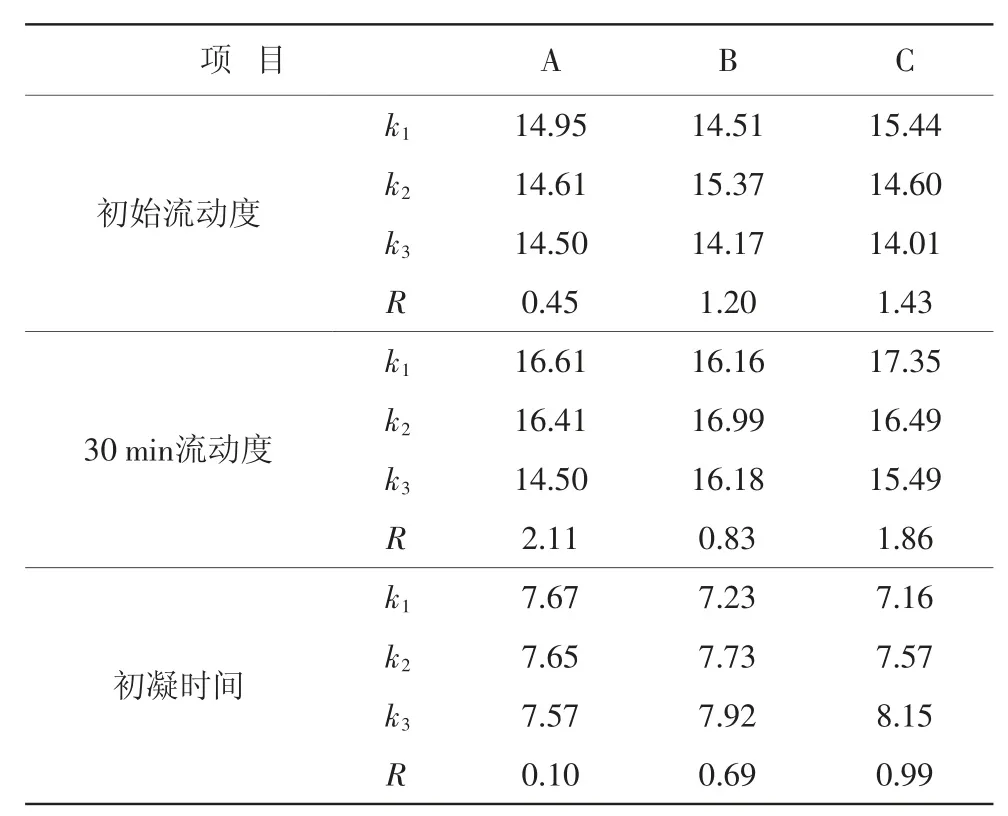

提高高铝水泥掺量会提高压浆料早期强度,但流动性会降低,凝结时间大幅缩短。在对缓凝组分酒石酸、硼酸单掺影响的基础上,调节PC-Y 的掺量进一步调整负温公路压浆料的流动性,设计正交试验确定三因素的最佳配合比。选取酒石酸掺量0.20%、0.30%、0.40%,硼酸掺量0.21%、0.28%、0.35%,PC-Y 掺量0.13%、0.15%、0.17%,设计正交试验。正交试验方案L9(33)见表6,试验结果见表7,极差分析见表8。压浆料配比:胶凝材料由硅酸盐水泥65%、高铝水泥10%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%组成,消泡剂0.005%、塑性膨胀剂0.015%。

表6 正交试验因素水平

表7 正交试验设计及工作性能测试结果

表8 极差分析

由表8 可得:

(1)对负温公路压浆料初始流动度影响程度依次为:C>B>A;对负温公路压浆料30 min 流动度影响程度依次为A>C>B。随着PC-Y 掺量增大,初始以及30 min 流动度均减小。当硼酸掺量为0.21%,PC-Y 掺量由0.13%增至0.17%时,初始和30 min 流动度分别减小了1.85、1.44 s;当PC-Y 掺量为0.15%,硼酸掺量为0.21%和0.35%时,初始和30 min 流动度分别增大了0.49、0.64 s。硼酸会影响负温公路压浆料的流动度,但不是决定性因素。将硼酸与PC-Y 复合使用,能够有效调节负温公路压浆料的流动性。

(2)酒石酸与硼酸复合使用,缓凝效果优于分别单掺酒石酸与硼酸,能够有效延缓负温公路压浆料的凝结时间。根据试验结果,对负温公路压浆料初凝时间影响程度依次为:C>B>A。当酒石酸掺量为0.4%,硼酸掺量由0.21%增至0.35%时,初凝时间延长了1.26 h;当酒石酸掺量为0.35%,酒石酸掺量由0.2%增至0.4%时,初凝时间延长了0.53 h。可见,该体系对于硼酸敏感度较高。

(3)由以上分析及正交试验得出的最佳配合比对应的参数为6#实验A2B3C1,即各个组分最佳掺量为:PC-Y0.15%,酒石酸0.4%,硼酸0.21%。对所确定的配合比重复试验,结果符合JTG/T 3650—2020 的对应要求。

2.3 早强组分与防冻组分复掺试验

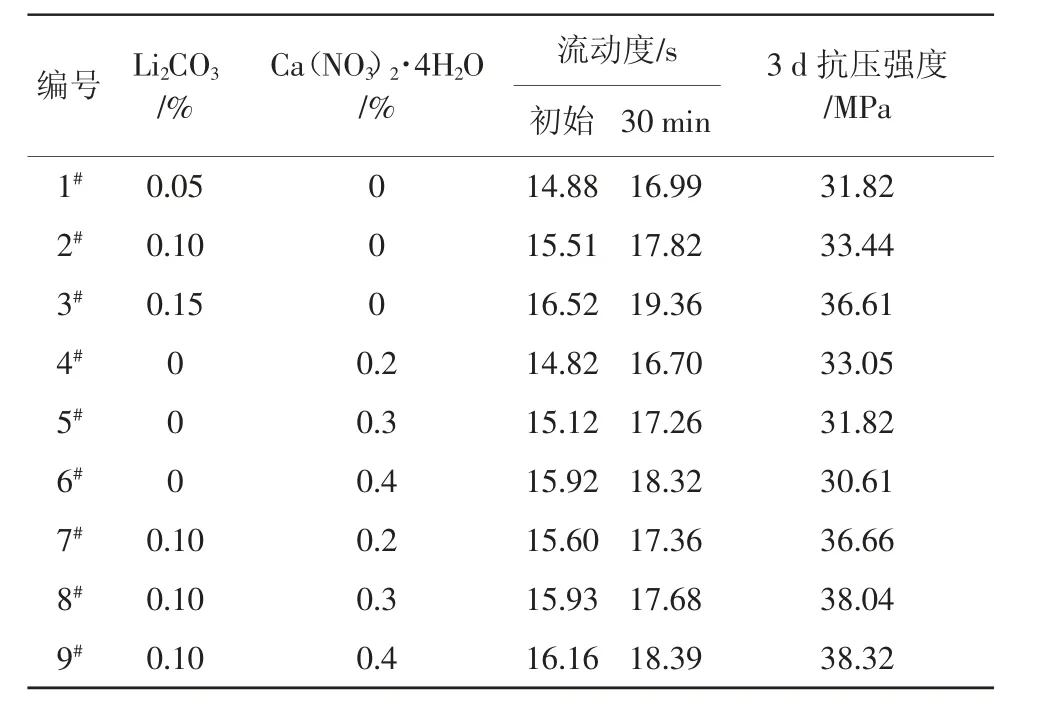

硼酸会在一定程度上降低负温公路压浆料的强度,同时考虑到环境温度为负温的因素,因此,在外加剂中引入早强组分碳酸锂、防冻组分硝酸钙,使其在负温环境下进一步提高早期强度,保证早期强度要求。确定压浆料配比为:胶材由P·Ⅰ52.5 水泥65%、高铝A600 水泥10%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%组成,外加剂由消泡剂0.005%、膨胀剂0.015%、聚羧酸减水剂0.15%、酒石酸0.4%、硼酸0.21%组成。碳酸锂(Li2CO3)与硝酸钙[Ca(NO3)2·4H2O]复掺试验结果见表9。压浆料配比:胶凝材料由硅酸盐水泥65%、高铝水泥10%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%组成,外加剂由消泡剂0.005%、塑性膨胀剂0.015%、减水剂0.15%、酒石酸0.4%、硼酸0.21%组成。

表9 复掺试验结果

由表9 可见:

(1)随着碳酸锂掺量增加,负温公路压浆料的初始和30 min流动度呈现降低趋势,强度呈现提高趋势。当其掺量由0.05%增加至0.15%时,初始和30 min 流动度分别增大了1.64、2.37 s,强度提高了7.92 MPa。强度增长可能是因为半径相对较小的Li+具有较强的极化作用,对附着在水泥颗粒表面的保护膜具有破坏作用,对于水泥水化的诱导期有着较为明显的缩短作用,使得C3S 和C2S 与水接触面积增大,提高了二者的水化速度[10]。当掺量达到0.15%时,30 min 流动度接近20 s。继续增大碳酸锂掺量,流动度将不符合JTG/T 3650—2020 的要求,因此碳酸锂掺量选择为0.10%。

(2)相比于未掺加硝酸钙的空白组,硝酸钙作为防冻组分加入,降低了水的冰点及冻胀应力,使得水泥颗粒能够在负温条件下水化[11],提高了负温公路压浆料强度的增长速度。但随着硝酸钙掺量增加,强度出现略微下降的现象。分析其原因,可能是因为硝酸钙浓度增大,水溶液中的盐离子发生水化,水分子抱团而缺乏电性,活性降低,导致水泥水化程度降低[12]。

(3)由7#~9#试验可见,碳酸锂与硝酸钙复合使用对压浆料前期强度增长明显。控制碳酸锂掺量为0.1%,当硝酸钙掺量由0.2%增加至0.4%时,相比于空白组,强度分别提高了7.97、9.63 MPa。综合其他因素可知,8#试验结果的浆体流动性和强度均符合规范要求,即碳酸锂掺量为0.1%,硝酸钙掺量为0.3%。

2.4 工程应用

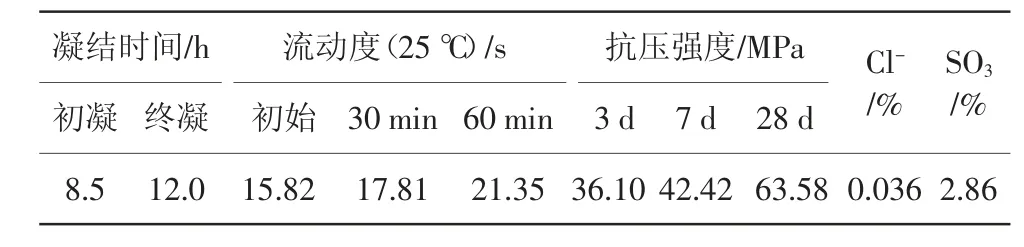

由上述可得负温公路压浆料的最终配合比为:胶材由P·Ⅰ52.5 水泥65%、高铝A600 水泥10%、无水石膏5%、粉煤灰10%、硅灰5%、沉珠5%组成,外加剂由消泡剂0.005%、塑性膨胀剂0.015%、聚羧酸减水剂0.15%、酒石酸0.4%、硼酸0.21%、碳酸锂0.1%、硝酸钙0.3%组成。使用该配合比设计的负温公路压浆料应用于山东高速集团某项目二标段的公路后张法预应力孔道压浆,现场施工流动性能良好,无泌水、离析、下沉现象,满足施工所需。现场取样实测其各项性能见表10。

表10 现场取样实测性能

由表10 可见,施工现场取样测试的负温公路压浆料初始、30 min、1 h 流动度分别为15.82、17.81、21.35 s;3、7、28 d抗压强度分别为36.10、42.42、63.58 MPa;初凝、终凝时间分别为8.5、12 h,Cl-、SO3含量分别为0.036%、2.86%。各项指标均符合JTG/T 3650—2020 的要求,具有优良的现实使用价值及广阔的发展前景。

3 结论

(1)在硅酸盐水泥中引入高铝水泥,能够有效提高负温公路压浆料的早期强度,但其流动性会大大降低。根据单因素试验结果可知,高铝水泥掺量在10%为宜。

(2)酒石酸与硼酸复合使用,缓凝效果优于二者分别单掺。硼酸对水泥具有减水效果,再通过调节PC-Y 的掺量将压浆料的流动性调整至合理状态。设计正交试验得到PC-Y、酒石酸、硼酸的最佳掺量分别为0.15%、0.4%、0.21%,流动度以及强度均符合JTG/T 3650—2020 的要求。碳酸锂与硝酸钙复合使用对压浆料前期强度提高明显。硝酸钙作为防冻组分的加入,降低了水的冰点,使碳酸锂的早强效果发挥更为充分,并且试块拆模表面良好。但碳酸锂、硝酸钙掺量过高会使其流动性降低,通过复掺试验,得到碳酸锂与硝酸钙的最佳掺量分别为0.1%、0.4%。

(3)负温公路压浆料配合比为:P·Ⅰ52.5 水泥65%、高铝A600 水泥10%、无水石膏5%、粉煤灰10%、沉珠5%、硅灰5%,消泡剂0.005%、塑性膨胀剂0.015%、聚羧酸减水剂0.15%、酒石酸0.4%、硼酸0.21%、碳酸锂0.1%、硝酸钙0.3%。该配合比的负温公路压浆料在实际应用中施工性好,流动度及强度、Cl-和SO3含量均符合JTG/T 3650—2020 的要求,很大程度上解决了负温环境条件下公路预应力孔道压浆存在施工困难、强度不够的问题,具有广阔的应用前景。