真石漆在建筑外围护结构中的耐久性研究

李秉洁,贾忠奎,黄沛增

(陕西省建筑科学研究院有限公司,陕西 西安 710082)

0 引言

在当今经济高速发展的环境下,建筑行业涌现出多种新型材料。真石漆具有较好的耐水、耐冻融性和适用面广等特点,目前在围护结构的墙体外饰面材料中应用较为广泛。由于围护结构外饰面层长期暴露在大气环境中,会受到雨水、风霜、紫外线、各种腐蚀性气体的长期侵蚀,因此其耐久性尤为重要。由于真石漆自重是同等面积乳胶漆的数十倍,且涂膜的填料与基层的接触面积只有50%,因此真石漆的拉伸粘结强度是评价其性能的重要指标。

本研究选择市面常用的真石漆,测试其在耐水、耐冻融、耐酸、耐盐、耐紫外线老化侵蚀环境下拉伸粘结强度的变化规律,以此来研究真石漆在围护结构饰面层中的耐久性。

1 试验

1.1 试验材料

(1)真石漆

以丙烯酸酯乳液[1]为基料,陕西合力公司生产,共选择了白色、浅灰色、深灰色和砖红色4 种颜色,其配方如表1 所示,经第三方检测机构检测其基本性能符合JG/T 24—2018《合成树脂乳液砂壁状建筑涂料》标准要求。

表1 真石漆的基本配方 kg/t

(2)试验介质

酸雨溶液:pH 值=3.0,由98%H2SO4、65%HNO3、37%HCl配制而成;5%CaCl2盐溶液;5%NaCl 盐溶液。

1.2 主要仪器设备

WDW-20 型万能试验机,上海华龙测试仪器有限公司生产;BDC-237 型冷冻箱,上海华龙测试仪器有限公司生产;UVA-340 型紫外荧光辐射老化实验箱,无锡市苏意达试验设备有限公司生产;JSM-7610F 型扫描电子显微镜,日本日本电子株式会社(JEOL)生产;D8ADVANCE 型X 射线衍射仪,德国德国Bruker(布鲁克)公司生产。

1.3 试验方法

真石漆的配方中含有大量的砂粒,其涂膜孔隙较大,容易在浸水环境时积累液体,若其本身质量欠佳或施工马虎,长期以往会引起涂膜发白,严重时涂膜鼓包或脱落[2]。

综合考虑雨水、冻融循环、各种腐蚀性气体、紫外线的长期侵蚀,依据JG/T 24—2018 进行试样成型及性能测试。耐紫外老化试验选用了4 种不同颜色的真石漆,其余试验均选用浅灰色真石漆。

1.3.1 耐水侵蚀

为了消除因水泥砂浆基板不均匀性对试验的影响,本试验采用高强度的粗切面的花岗岩石条板代替水泥砂浆板。模拟实际施工工艺成型,先在条板上涂刷底漆,后再固定好试样框,采用气泵喷射填充真石漆,最后刮压抹平。成型的试样如图1 所示。

图1 真石漆拉伸粘结强度试样

将试样分别浸水2、4、7、14 d,取出,擦干表面水,防止试样表层剩余水隔离影响粘结胶的粘结效果,用热风短时间(1 min 左右)吹试样,使其表面水分蒸发表干,再用快硬有机胶粘夹具,在试验室环境放置干燥2 h 后,按照JG/T 24—2018进行拉伸粘结强度测试。

1.3.2 冻融循环

按JG/T 157—2009《建筑外墙用腻子》分别测试10、20、30、40、60 次冻融循环后真石漆的拉伸粘结强度。

1.3.3 酸雨侵蚀

按照HG/T 4343—2012《水性多彩建筑涂料》配制人工酸雨溶液,试验采用98%H2SO4浓度、65%HNO3浓度、37%HCl浓度配制,在适量水中加入混合酸溶液配成pH 值=3.0 的模拟酸雨溶液。将试件放入酸雨溶液中浸泡7、14、21、28 d,取出后用清水冲洗表面酸雨溶液,自然晾干后进行测试。

1.3.4 盐侵蚀

本次研究将试件在5%氯化钙(CaCl2)和5%氯化钠(NaCl)水溶液中分别浸泡7、14、21、28 d 后进行性能测试。

1.3.5 紫外线老化

按GB/T 14522—2008《机械工业产品用塑料、涂料、橡胶材料人工气候老化试验方法 荧光紫外灯》进行真石漆耐紫外老化试验。采用光波长340 nm 的UVA 灯管对外墙饰面材料进行紫外老化试验。采用干燥连续照射,辐照度为1 mW/cm2。不同颜色的饰面材料对太阳辐射吸收差异较大,导致材料劣化存在一定差异。试验选择4 种不同颜色真石漆(见图2),均由陕西合力公司生产,除彩砂和颜料外,其他原材料、配合比基本相同。

图2 选用4 种颜色的真石漆进行紫外线老化试验

1.4 微观分析

(1)扫描电镜分析

试验选取基准试样、耐盐NaCl 侵蚀28 d 试样、耐酸侵蚀28 d 试样、耐紫外老化2500 h 试样,表面喷金处理后在扫描电镜中放大1000 倍进行观察。

(2)XRD 物相分析

试验选取基准样、耐酸28 d 和耐紫外老化2500 h 试样共3 组试样,成膜干燥后磨细至80~100 目,进行XRD 分析。

2 结果与讨论

2.1 耐水性能试验结果及分析

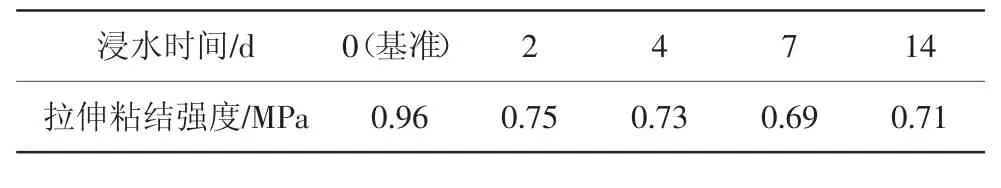

浸水时间对真石漆拉伸粘结强度的影响如表2 所示。

表2 浸水时间对真石漆拉伸粘结强度的影响

由表2 可见,真石漆饰面材料在水中浸泡对其拉伸粘结强度有较大影响,浸水时间为2 d 时,真石漆涂膜的拉伸粘结强度迅速下降,但随浸水时间的继续延长,粘结强度下降幅度减小。浸水7 d、14 d 后拉伸粘结强度分别下降了28%、26%。且在整个浸水过程中涂膜未出现颜色发白及开裂、脱落等现象,表明该真石漆的耐水性较好。

试验选用的真石漆是由丙烯酸酯聚合物、天然彩砂、颜填料、助剂及水复配而成的多相非均匀体系,属乳液型防水涂料,它的成膜过程是依靠乳液颗粒之间的融合完成的[3-4],因水分和助剂的挥发涂膜内部有较多的孔隙和毛细通道,分子间的间隙较大,涂膜较疏松。

当涂膜浸入水中后,乳液中丙烯酸酯聚合物含有一定的亲水基团(酯基或亲水性单体如:丙烯酸、甲基丙烯酸、甲基丙烯酰胺、丙烯酰胺等),这些亲水基团对水的亲和能力比水分子之间的氢键作用力强,因此可破坏水分子的氢键作用,导致水分子能够进入并透过高分子涂膜,水及有机组分通过毛细管作用进入涂膜内部,涂膜逐渐吸湿软化并达到饱和,使其原本干燥收缩所产生的自张力减弱甚至消失,在拉伸过程中容易在这个层面发生破坏,导致真石漆涂膜的粘结强度下降。同时,由于真石漆整体耐水性较好,当涂膜浸水初期吸水软化达到饱和时,内部结构逐渐趋于稳定。因此,随着浸水时间的延长,真石漆的粘结强度下降不明显。

2.2 耐冻融性能试验结果及分析

冻融循环对真石漆拉伸粘结强度的影响如表3 所示。

表3 冻融循环对真石漆拉伸粘结强度的影响

由表3 可见,随着冻融循环次数的增加,真石漆的拉伸粘结强度逐渐下降。冻融前,拉伸粘结强度为0.96 MPa,冻融10次后,拉伸粘结强度大幅下降至0.50 MPa;随着冻融循环次数继续增加至20 次、30 次、40 次,粘结强度下降缓慢,直至冻融循环60 次后,拉伸粘结强度又急剧下降至0.16 MPa,粘结强度损失率达83%。

真石漆涂膜中的砂粒间存在一定空隙,在冻融的低温状态下,水逐渐渗透到碎石孔隙中结冰,体积膨胀,从而在内部产生膨胀应力。当这种膨胀应力大于真石漆的抗拉强度时,使真石漆内部空隙及微裂缝逐渐增大、扩展,并互相连通,导致更多的水渗入,涂膜内部将承受更大的膨胀破坏应力,因此粘结强度逐渐降低。下一次冻融时,原先存在的微裂缝又由于结冰膨胀而扩展,由此反复的冻融循环,微小裂纹持续扩展、连通,真石漆涂料中的乳液经过冻融循环后,乳液的性能劣化,最终拉伸粘结强度持续下降直至破坏。经过无数次冻融后,直至最后出现表面出现剥落、破坏。

2.3 耐酸雨侵蚀试验结果及分析

图3 为真石漆饰面层分别经7、14、21、28 d 酸雨侵蚀后拉伸粘结强度试验破坏界面的状态。酸雨侵蚀对真石漆拉伸粘结强度的影响如表4 所示。

表4 酸雨侵蚀对真石漆拉伸粘结强度的影响

图3 真石漆饰面层经酸雨侵蚀后粘结强度试验破坏界面的状态

由图3 可见:经酸雨侵蚀后拉伸粘结强度试验破坏面依然发生在真石漆材料内部;随着时间的延长,酸雨对真石漆四周的腐蚀逐渐加深,腐蚀痕迹明显。

由表4 可见,随着酸雨侵蚀时间的延长,真石漆的拉伸粘结强度逐渐下降。酸雨未侵蚀前,拉伸粘结强度为0.96 MPa,侵蚀7 d 后,拉伸粘结强度明显下降至0.47 MPa,粘结强度损失率达51%;当酸雨侵蚀时间继续延长至14、21、28 d 时,粘结强度分别下降至0.41、0.39、0.30 MPa,下降幅度减小,粘结强度损失率分别达57%、59%、69%。

2.4 耐盐侵蚀试验结果及分析

表5 为真石漆饰面层分别经7、14、21、28 d 盐侵蚀后的拉伸粘结强度。

表5 盐侵蚀对真石漆拉伸粘结强度的影响

由表5 可见,随着盐液浸泡时间的延长,真石漆的拉伸粘结强度逐渐下降。经5%CaCl2、5%NaCl 侵蚀7 d 后,拉伸粘结强度明显下降,分别下降至0.41、0.50 MPa,粘结强度损失率分别达57%、48%;浸泡时间延长至14、21 d 时,粘结强度下降幅度减小;直至28 d 后粘结强度损失率分别达67%和58%。

在CaCl2、NaCl 盐液侵蚀溶液中,会形成电解质溶液,有大量极性很强的Cl-、Na+离子,这些离子的极性,会产生渗透压,使得涂膜外部的水有向内部渗透的倾向。在涂膜干燥初期,有机溶剂等挥发物质不能完全挥发,外部的水由于溶液中的渗透压力逐渐从涂膜砂粒缝隙中进入,与涂膜内部的溶剂组分发生交联,涂膜有一定程度的软化、溶胀,与基材之间的物理和化学粘结力下降,因此在盐溶液中浸泡7 d 后,真石漆的粘结强度明显下降;随着盐液侵蚀时间的延长,这些离子电离的程度逐渐增加,对涂膜的影响也会越来越大。

2.5 紫外老化试验结果及分析

表6 为不同颜色真石漆饰面层分别经紫外老化250、500、750、1000、1250、1500、2000 和2500 h 后的粘结拉伸强度。

表6 紫外老化对真石漆拉伸粘结强度的影响

由表6 可见,4 种颜色真石漆的拉伸粘结强度均在紫外老化250、500、750、1000、1250、1500、2000、2500 h 后呈上升趋势。白色和砖红真石漆试样在紫外老化250 h 后粘结强度较基准强度呈小幅提高;而浅灰色和深灰色真石漆紫外老化250h 后粘结强度明显提高。

这是由于真石漆在成膜后初期,试样受辐射后表面温度上升,涂膜中可挥发性物质挥发加速,含有活性基团的组分缓慢交联固化,呈现出乳液在缝隙中逐渐凝固,发生硬化,这个过程中涂膜的致密性增强,这对涂膜本身起到一定的锚固作用,从而提高了真石漆与基材之间的结合力。因此,粘结强度没有下降反而有小幅提高。按老化试验规律以及相关研究表明[5],试样随紫外辐射时间延长,聚合物的分子键逐渐被切断,出现开裂老化,真石漆的粘结强度开始下降。但本研究发现,在紫外老化2500 h 真石漆的粘结强度呈上升趋势,这是由于真石漆试样在紫外老化试验箱中仅受单因素(紫外光辐射)作用下,对有机物(丙烯酸酯聚合物)的劣化作用有限,另外真石漆粘结强度试验采用的胶粘剂对表面劣化的真石漆起到一定的固结作用,粘结强度值反映的是真石漆近表层的强度,而非表层情况。

2.6 SEM 分析

对真石漆基准样、耐5%NaCl28 d、耐酸28 d 和耐紫外老化2500 h 试样进行扫描分析,结果如图4 所示。

由图4 可见:真石漆基准样的界面比较光滑,制样的断面口层次分明;耐5%NaCl 侵蚀28 d 试样与之相近,只是断面口出现层片状;耐酸侵蚀28 d 样出现大量的柱状晶体,这是钙质材料与酸雨溶液中的H2SO4的发生反应生产石膏,其石膏晶体形状与抹面砂浆酸侵蚀后的石膏晶体相比尺寸更大、更为密集,这与真石漆的钙质材料的数量和种类差异有关;耐紫外老化2500 h 试样的部分界面仍较为光滑,但局部凸起处的界面出现了明显的粉化现象,说明在长时间的紫外光照射下真石漆表层的丙烯酸乳液分子链出现断裂,在实际工程应用中则表现为真石漆经长期使用后逐渐出现剥蚀、脱落情况。

图4 真石漆样品耐久性试验前后的SEM 照片

2.7 XRD 测试结果及分析

对真石漆基准样、酸雨侵蚀28 d 和紫外老化2500 h 试样进行XRD 分析,结果如图5 所示。

图5 真石漆基准样、酸雨侵蚀28 d 和紫外老化2500 h 试样的XRD 图谱

经XRD 分析可知:真石漆的基准样中含有白云石63.4%、方解石17.9%、云母9.6%、石英2.9%、萤石2.1%、辉石2.3%、堇青石2.2%;耐酸雨侵蚀28 d 试样中含有石膏67.3%、云母17.0%、堇青石6.3%、石英5.8%、硼钠钙石2.4%、水镁石1.2%;耐紫外老化2500 h 试样中含有白云石63.7%、方解石20.1%、云母9.5%、闪石2.0%、石英1.1%、钾长石3.1%、滑石0.5%。

紫外老化2500 h 试样与基准样相比变化不大,紫外光照射对真石漆的有机组分起到一定破坏作用,但从XRD 物相分析看,变化不明显;耐酸28 d 试样的衍射峰则发生了明显变化,因真石漆中的石材以钙质材料为主,其与酸雨溶液中的H2SO4发生反应,产生大量CaSO4,导致真石漆不断被剥蚀破坏。

3 结语

(1)建筑外围护结构真石漆耐久性受多种气候因素影响,在冻融循环、酸雨侵蚀、盐侵蚀、水的作用下,其拉伸粘结强度均有不同程度降低。其中冻融循环在膨胀应力作用下,对真石漆的拉伸粘结强度影响最大。酸雨侵蚀、盐侵蚀对其耐久性影响主要是化学腐蚀及物理作用。

(2)单因素紫外老化作用对涂膜中的有机物劣化作用有限,因此在紫外老化2500 h 期间真石漆的拉伸粘结强度呈上升趋势。后期可针对真石漆进一步开展多因素试验进行深入研究。