不同挤压载荷下圆柱形锂离子电池的失效机理试验研究

董思捷 张新春,2 汪玉林 刘南南 陈学晋

1.华北电力大学机械工程系,保定,0710032.河北省电力机械装备健康维护与失效预防重点实验室,保定,071003

0 引言

2015年,节能与新能源汽车被我国列为大力推动的十大重点研究领域之一[1]。2019年,工信部发布的《新能源汽车产业发展规划(2021-2035年)》提出,5年后新能源汽车销量可达到新车总销量的20%,15年后纯电动汽车将成为主流销售车辆。随着新能源汽车行业的快速发展,动力电池的需求也与日俱增。锂离子电池由于其能量密度高、循环寿命长、无记忆效应和可减少局部空气污染等优点而被广泛应用于电动汽车的动力来源,但在碰撞中电池易受机械损伤发生内部短路引发热失控,从而导致着火、爆炸等严重后果,因此,研究锂离子电池在机械滥用荷载下的失效机理对电动汽车组的耐撞性设计具有重要意义[2]。

目前,国内外已展开针对机械载荷下锂离子电池力-电-热响应特性的研究。GREVE等[3]通过观察径向载荷下圆柱形电池卷芯的断裂位置,指出电池的宏观断裂会引发其内部整体短路;SAHRAEI等[4]研究了四种不同载荷形式下18650锂离子电池短路前外壳表面的裂纹和褶皱,认为外壳的断裂对电池发生短路起到了加速作用;而WIERZBICKI等[5]的研究表明电池的抵抗力主要由电池卷芯提供;LIU等[6]描述了不同荷电状态的软包电池在机械压痕下的力学响应和电化学行为;XU等[7]的研究考虑了应变率效应以及荷电状态在径向压缩过程中对18650锂离子电池力学性能的影响;LI等[8-9]讨论了圆柱形、软包和方形锂电池的载荷-位移、开路电压和温度分布,并发现圆柱形锂离子电池的机械性能相较于软包电池更依赖于荷电状态。关于锂离子电池内部变形机理方面,GREVE等[3]、SAHRAEI等[10]采用CT扫描方法观察锂离子电池单体结构破坏模式;ZHU等[11]利用渐进压痕试验探究了电池局部短路到大面积短路的条件,通过X光计算机断层扫描(XCT)观察到软包电池在机械滥用下一些特定的内部结构(如集流体金属箔和电极材料)的剪切和拉伸破坏等现象;ZHU等[12]通过显微计算机断层扫描(Micro-CT)记录了18650锂离子电池轴向压缩下电池端盖各元件的变形顺序。虽然计算机断层扫描成像不会造成电池的二次损伤,但常常受限于分辨率,难以实现大型电池以及电池内部隔膜材料的成像。而拆解电池的优势在于可以清晰地观察到电池被加载区域的变化,但是在此过程中不可避免地会对电池造成额外的破坏。LI等[8]用低速金刚石锯沿着局部压痕后的锂离子电池断裂表面切开,观察到双轴拉伸引起的面内断裂和剪切引起的层间断裂两种断裂模式;WANG等[13]对机械载荷试验后的电池样品进行切割打磨后,可观察到电池内部材料出现了数量较多的屈曲与剪切断裂区域;ZHANG等[14-15]通过对电池的外壳和隔膜材料进行拉伸加载试验,来研究电池壳体和隔膜的力学性能。需要指出的是,动力电池制约着电动汽车产业的发展,其单体容量是电动汽车续航里程的关键。如何建立不同电池容量下机械加载形式与锂离子电池失效机理间的关系,也是电动汽车安全领域亟待解决的关键课题之一。

本文选取不同额定容量的18650圆柱形锂离子动力电池作为研究对象,通过自制的局部压痕和平面压缩试验平台,研究了圆柱形锂离子电池在机械滥用下载荷-位移、电压-位移与温度-位移的变化关系,给出了失效锂离子电池的横截面变形失效模式,建立了挤压载荷形式和电池额定容量与锂离子电池的力-电-热响应特性间的关系。

1 试验方案

试验所用的NCR18650锂电池是三元锂电池,正极由正极活性材料镍钴铝酸锂(NCA)和集流体铝箔组成,负极由负极活性材料石墨和集流体铜箔组成。隔膜通常由聚乙烯(PE)和聚丙烯(PP)等材料制成。选择图1所示的额定容量C分别为2900 mA·h、3200 mA·h、3400 mA·h的松下NCR18650圆柱形锂离子电池作为本文研究对象,电池具体信息见表1。

图1 试验电池样本

表1 NCR18650圆柱形锂离子电池信息

在挤压载荷加载试验中,加载设备为SANS微机控制式电子万能试验机,量程为100 kN,位移测量分辨力为0.01 mm;加载压盘和加载弯曲压头(直径20 mm)各1个;选用优利德UTi85A红外热成像仪,采集温度位置为电池侧面几何中心,经热电偶校验,发射率设定为95%;选用优利德UT61B万用表,采集电压的导线连接电池两端的正负极处,并对试验机压头与电池样本的接触位置进行绝缘处理;数据采集软件用于采集试验过程中18650锂电池的电压和温度数据,试验系统示意图见图2。

图2 挤压加载试验系统示意图

依照圆柱形电池在整体和局部受压下的受载形式,分别设计了平面压缩和局部压痕两种径向加载方案,加载速度均为2 mm/min,其中局部压痕试验的加载位置位于电池侧面的几何中心线。由于选取的圆柱形电池充满电时的最高额定容量为3400 mA·h,为尽可能地降低锂电池失效故障造成热失控的风险和因充电不均匀而产生的尺寸误差的影响,在试验前应对电池进行完全放电处理,荷电状态(SOC)值均为0。电池出现故障失效后,试验停止。为保证试验结果的准确性,每组试验重复三次,误差控制在3%以内。在局部压痕试验后,利用图3所示的光学显微镜观察失效电池压痕处的断面,在观察过程中保持平面压缩试验的电池断面观察位置与局部压痕试验一致。

图3 光学显微镜装置

2 试验结果与讨论

图4和图5分别给出了三种不同容量锂离子电池分别在局部压痕和平面压缩试验中的载荷、开路电压、表面温度分别与侵入电池位移的关系曲线。结合曲线及试验现象分析发现,初始阶段载荷随着侵入电池位移的增大而增大,而温度和电压几乎保持不变。万能试验机压头侵入电池6~7 mm后,电解液外流,电压下降和温度升高几乎同时发生,表明此时电池已经失效。研究结果表明,电池在两种径向挤压载荷加载下,峰值力的出现均与电池开路电压下降以及表面温度升高密切相关,其力学性能与电化学性能存在内在联系,如图6所示。而电池的额定容量也对电池的安全性能有一定的影响,随着容量的升高,三种失效指标(即峰值力点、开路电压陡降点以及温度陡升点)的位移均呈现下降趋势。此外,不同的加载形式和额定容量对锂离子电池的力-电-热响应也有一定的影响。

图4 三种额定容量锂离子电池局部压痕载荷形式下力-位移、电压-位移与温度-位移的关系

图5 三种额定容量锂离子电池平面压缩载荷形式下力-位移、电压-位移与温度-位移的关系

2.1 额定容量和加载形式对电池电响应的影响

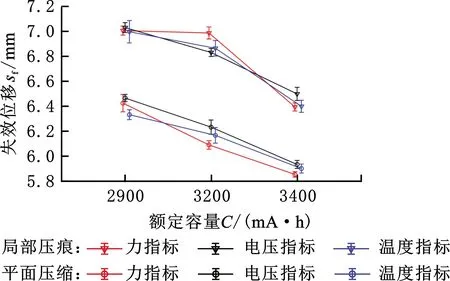

锂电池的电响应(开路电压变化)能够直观地表征电池的失效模式。试验中大部分锂电池基于力指标(峰值力点)和温度指标(温度陡升点)的失效位移小于基于开路电压指标(电压陡降点)的失效位移,可以有效预警电池失效。由图6可以发现,随着电池额定容量的升高,失效指标中的开路电压对应的失效位移减小,电池更容易发生失效。

图6 两种加载形式下不同额定容量电池不同失效指标的位移变化

此外,由图5可以看出,平面压缩载荷形式下,在压盘侵入电池的位移为3~4 mm时电压发生突变又恢复正常,且额定容量越高,电压突变出现得越早。而图4所示的局部压痕载荷形式下未观察到此情况发生,同时排除了电池正负极与采集电压的导线之间接触不良或电池样本与万能试验机的接触处发生短路造成的电压波动的可能。根据上述分析认为,不同的额定容量和加载形式会诱发锂电池产生不同的电响应现象。

锂离子电池主要由正极、隔膜、负极、电解液以及外壳等部分组成。18650圆柱形锂电池内芯由卷芯、钢芯和垫圈组成,而卷芯是以钢芯为中心按照隔膜—正极—隔膜—负极顺序卷绕而成的,其中隔膜起到隔开每一层正极和负极的作用。然而,隔膜是一种具有多孔结构的高分子聚合物薄膜[16],显著的各向异性导致其在薄弱的方向容易受到破坏[17]。电池发生机械变形会导致内部的隔膜、电极等材料被破坏,引发电池正负电极之间直接接触,从而造成内部短路导致失效故障,短路产生的大量热量也会诱发电池内部热失控。

利用50倍光学显微镜观察不同加载形式下失效电池的截断面,如图7和图8所示。较为明显的是电池内部的负极集流体铜箔呈白色,分布在铜箔两侧的负极材料(石墨)呈黑色。而正极材料呈灰白色,正极集流体铝箔位于每层正极材料中间。低密度的隔膜不易观察到,而通过正负极和隔膜的间隔分布可以将与隔膜一起变形的其他材料充当电池内部变形的示踪物。

图7 局部压痕后电池截面放大图

图8 平面压缩后电池截面放大图

由图7可以看出,局部压痕形式下,电池内部材料在垂直于受压方向轴线的顶角处发生局部屈曲。钢芯下方的金属箔沿受压方向产生径向的裂纹,弯曲诱发的金属箔拉伸断裂,随着屈曲、断裂区域的扩大,隔膜发生撕裂,从而发生内短路失效。而在平面压缩形式下,可以发现图8所示的电池内部存在较多因金属箔扭曲变形而造成的褶皱,导致电池内部电极发生微短路,进而出现平面压缩下电池的开路电压陡变又恢复正常的电响应现象。与局部压痕不同,平面压缩后的电池端盖发生了明显的大变形破坏,电解液从端盖流出,且试验后检测出电池外壳和位于端盖的正极帽发生短路,绝缘垫片被破坏,最终发生了电池外部短路失效。两种加载形式下,电池横截面的破坏形式不同,从而导致电池会出现不同的失效模式和相应的电响应现象。

2.2 额定容量和加载形式对电池热响应的影响

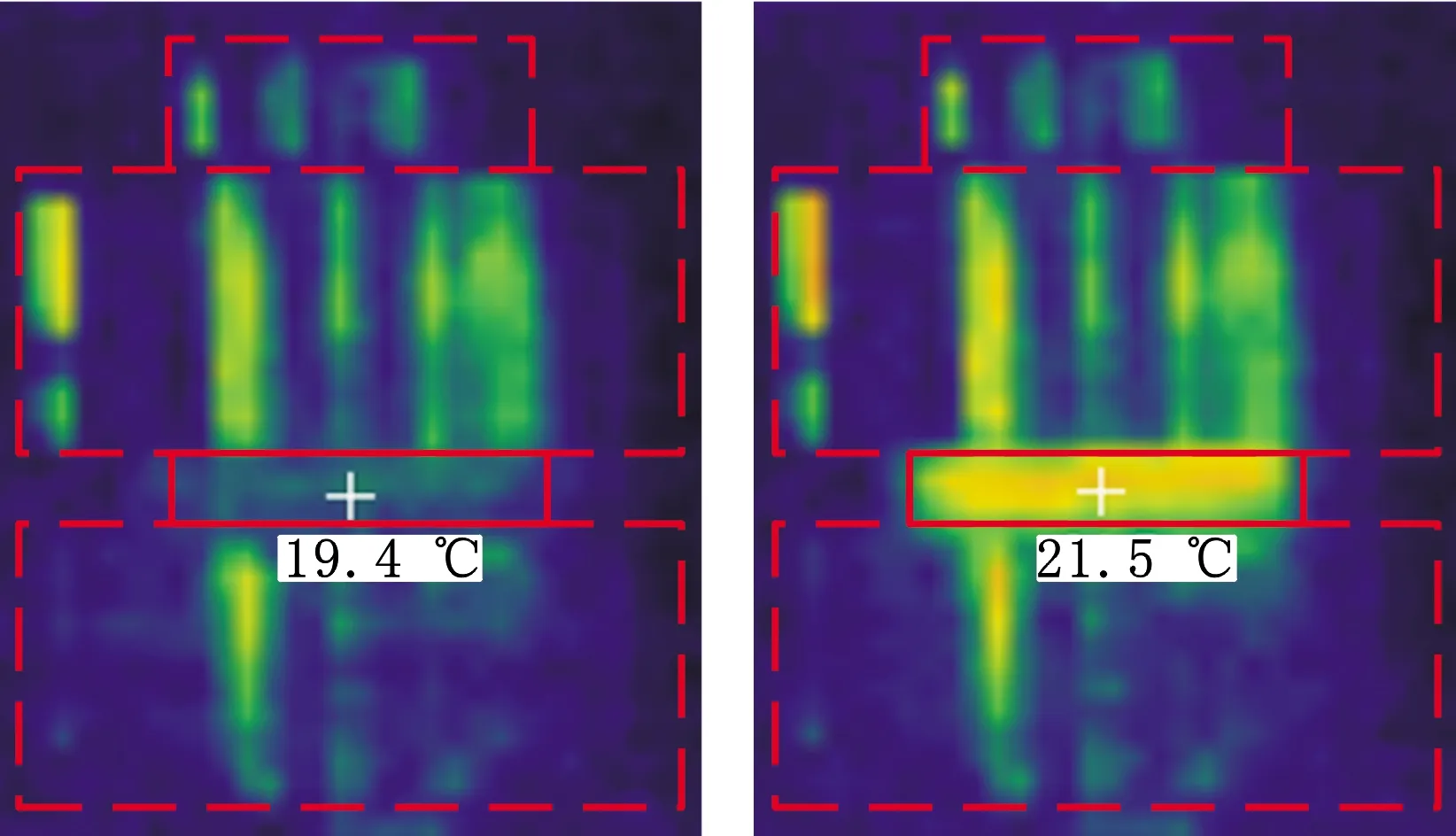

以容量为3400 mA·h的锂电池为例,具体分析两组不同载荷形式的热成像图,分别见图9和图10。在局部压痕载荷形式下,电池失效时对应电压和温度发生突变,电压陡降的同时电池的表面温度从19.9 ℃突然上升到21.2 ℃,最高升至28.3 ℃后温度开始下降;而在平面压缩载荷下,电压陡降时温度从19.4 ℃上升到21.5 ℃,最高升至27.5 ℃后温度开始降低。通过对比两种载荷形式下电池的热响应可以看出,相同容量的电池在局部压痕形式下失效后达到的最高温度高于平面压缩形式下电池失效后达到的最高温度。

(a)失效前表面温度 (b)失效时表面温度

(a)失效前表面温度 (b)失效时表面温度

由于加载时间不长,故可以忽略热对流和热辐射的影响。此时的温度场变化主要由锂电池失效产生的热量和万能试验机的金属压头的热传导决定[8]。由于加载形式不同,压头的形状和尺寸也不同,因此热传导效率也不同。局部压痕下压头的接触面积比平面压缩下压盘的接触面积小,与平面压缩相比,局部压痕下电池失效产生的热传导效率较低。此外,局部压痕下电池的断裂区域接近温度测量中心,电池失效后产生的热量主要分布在被测中心附近。对于平面压缩,电池失效产生的热量分布在整个电池径向长度上,被测中心的热量只对应一部分。由此可知,相较于平面压缩,在局部压痕下电池失效所达到的最高温度较高。

随着容量的升高,不同加载形式对电池失效前与失效时的表面温度之差(即失效温升)的影响发生了变化。当电池额定容量较低(2900 mA·h)时局部压痕的失效温升略高于平面压缩的失效温升,而额定容量较高(3400 mA·h)时已经发展成平面压缩的失效温升明显高于局部压痕的失效温升。这说明当容量较低时,热传导的贡献略高于电池失效产生热量的贡献,两种加载形式下电池失效前后的温升差距还不明显。但随着容量的升高,失效温升的差距逐渐扩大,由于平面压缩对电池造成的变形损伤更大,而高容量电池的电极材料密度大,电化学性质不稳定,更容易聚集大量的热量,因此其热传导的贡献就会低于电池失效产生热量的贡献。

图11给出了两种机械滥用加载形式下不同容量电池的内短路失效前后温度变化和最高温度对比。通过比较发现,两种加载形式下均是容量最高的电池失效后达到的最高温度最高,容量最低的电池温升速率以及失效前后的温差最大,而3200 mA·h的中等容量电池的温度变化较为平稳。

图11 两种加载形式下不同容量电池的内短路失效前后温度变化和最高温度

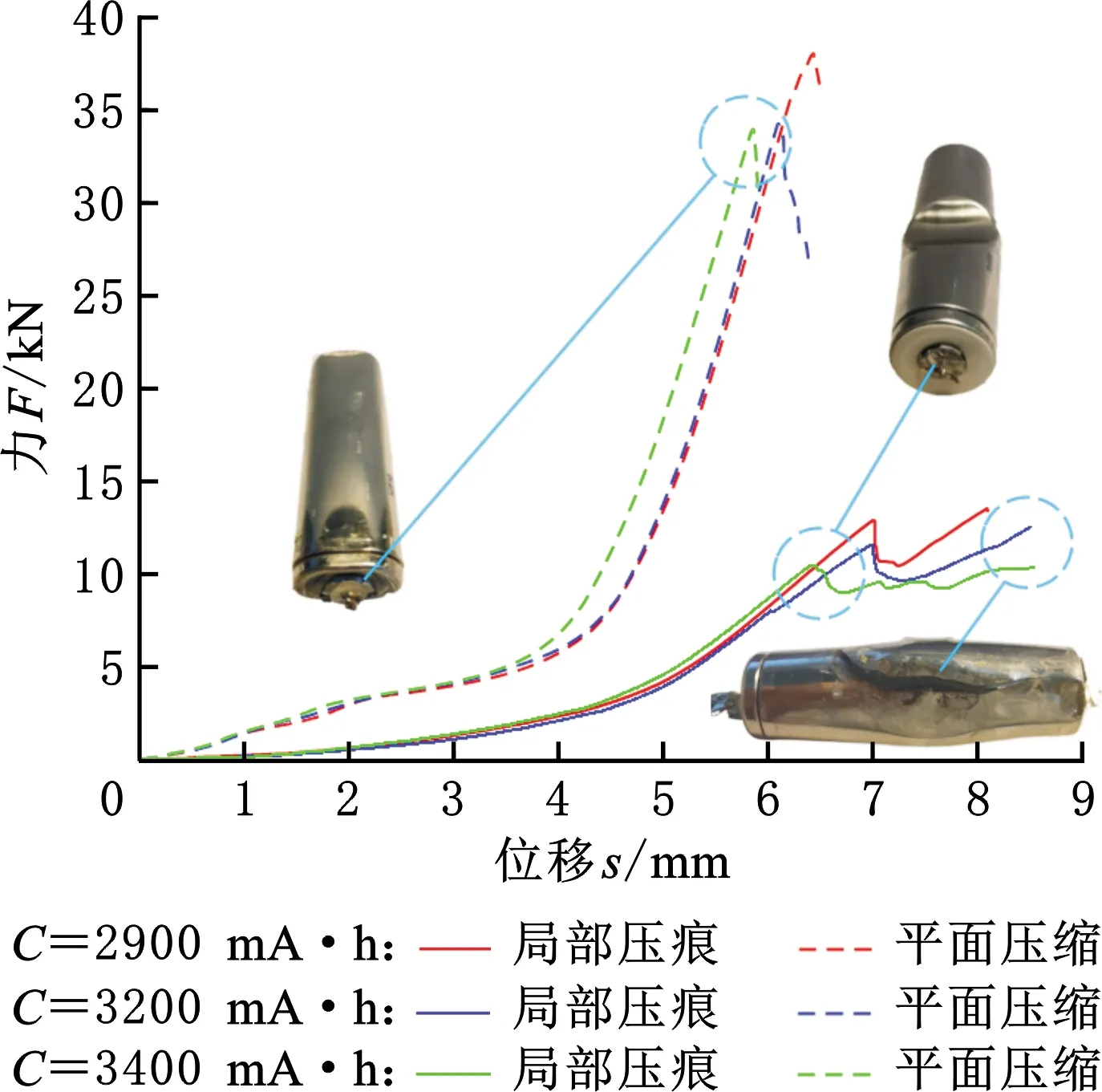

2.3 额定容量和加载形式对电池力响应的影响

图12给出了两种加载形式下不同容量电池的载荷-位移曲线和相应的变形模式图。在平面压缩下,载荷-位移曲线有较为明显的平台区域,电池端盖在侵入位移不超过4 mm时对承载力有一定贡献,侵入位移超过4 mm后承载力陡增,此时电池被压实,动态刚度增大,电池端盖和外壳对电池不再提供承载作用。而局部压痕形式下,电池端盖没有被破坏,对电池承载性能的提高没有显著作用,且变形较为严重时电池外壳在被压面另一侧出现了开裂现象,说明外壳的延展性不高,一定程度上导致电池的失效故障在较低的载荷下发生。虽然局部压痕形式下的承载力远远小于平面压缩形式下的承载力,但侵入位移的变化却与之相反。相较于平面压缩对整个电池大面积的挤压破坏,局部压痕的侵入破坏范围小,电池端盖处的正极帽不易被破坏,外部短路难以发生,所以电池在局部压痕形式下的失效位移大于平面压缩形式下的失效位移。

图12 两种加载形式下不同容量电池的载荷-位移曲线和相应变形图

此外,电池的额定容量越高,载荷-位移曲线拐点处的峰值力越小。高容量电池承载性能差,导致其在较小侵入位移处的承载力陡减。

3 结论

(1)两种挤压载荷下,圆柱形电池失效时峰值力点的出现均与开路电压陡降点和表面温度陡升点密切相关。局部压痕下电池的失效位移较大,峰值力较小。电池的承载性能随着额定容量的升高而降低。

(2)挤压载荷的加载形式不同导致电池的失效模式不同,从而表现出不同的电响应现象。局部压痕形式下,电池内部隔膜由于断裂的金属箔不断累积而撕裂,从而发生内短路失效。而平面压缩形式下,金属箔扭曲产生褶皱导致电池内部先发生微短路,最终由于绝缘垫片被破坏,导致电池外部发生短路而失效。

(3)加载形式和额定容量对失效后电池的温度也有一定影响。局部压痕形式下电池失效后达到的最高温度更高。就电池失效温升和最高温度来说,中等容量(3200 mA·h)电池的表现最佳。