复杂刃形陶瓷刀具微波烧结技术研究

殷增斌 朱智勇 王子祥 袁军堂

南京理工大学机械工程学院,南京,210094

0 引言

陶瓷刀具具有高耐热性、高硬度、高耐磨性等优异性能,是最具竞争力的高速切削刀具之一。世界制造强国大力推广陶瓷刀具在难加工材料高效加工中的应用,然而,我国陶瓷刀具使用量占总刀具使用量的比例不超过1%,可转位陶瓷刀片的使用比例不到硬质合金刀片的0.1%。目前,陶瓷刀具多采用热压烧结或热等静压烧结技术制造,通过这种技术制造的陶瓷刀具的力学性能好,但制造周期长、耗能高、生产率低,致使陶瓷刀具成本高。现代刀具除了刀具材料不断进步,新的刀具结构也在不断开发,复杂的刃形更有利于切削加工,减缓刀具磨损,提高加工效率。但是,受制于热压/热等静压烧结技术加压工艺,现阶段陶瓷刀具以平刀面的简单刀具为主,适应加工范围有限,严重限制了陶瓷刀具在高速切削中的应用。

微波烧结不同于传统烧结的辐射传热,它是利用微波具有的特殊波段与材料微观组织耦合,材料介质损耗使材料升温至烧结温度而实现致密化。微波烧结时材料整体自身发热,因此材料内部无温度梯度,不会产生残余应力;微波加热速率可达50~300 ℃/min,是传统热辐射传热烧结加热速率的4~10倍,适宜于材料的快速烧结[1]。

与当前广泛采用的传统热压/热等静压烧结技术相比,微波烧结具有以下优势:首先,与传统烧结相比,微波烧结陶瓷材料的致密化温度低100~300 ℃,烧结周期短50%~90%[2-9],使用微波可在低温快速条件下使陶瓷完成致密化,因此可以有效提高陶瓷刀具的制备效率;其次,微波烧结是一种无压烧结技术,这为复杂刃形陶瓷刀具的制造创造了条件,能够克服热压/热等静压只能制造平刀面陶瓷刀具的弊端;最后,微波加热为即开即停加热,没有热惯性,能源利用率极高,利用微波工业化生产刀具可大幅降低能源消耗。

微波烧结热量的产生是微波电磁场与材料微观组织耦合作用的结果,使烧结样品处于均衡的微波电磁场中,保证烧结样品温度均匀,防止局部过烧和欠烧是微波烧结的关键。微波场强过大容易打火,且出现的“热点”易使试样开裂,而场强过低会使微波的能量密度较低,材料吸收的微波能较少,难以达到材料致密所需要的温度,烧结动力不足,不利于烧结。国内外学者利用有限元仿真对烧结试样尺寸、试样在微波烧结腔中的空间位置以及微波烧结腔结构等对试样电场分布和腔体谐振频率的影响进行了较多研究[10-14],但是,研究多集中在利用微波在低温烧结条件下制备粉末、金属、硬质合金和功能陶瓷等[15-21],烧结温度通常不超过1400 ℃。用于制作陶瓷刀具的结构陶瓷致密化温度高达1600~2000 ℃,这对微波电磁场强及其分布均匀性和辅热保温装置提出了严苛的要求,利用微波批量化制备高温结构陶瓷仍处于探索阶段。

本文在现有的微波烧结设备基础上,仿真研究了陶瓷刀具试样不同加载方式对微波电场分布和试样温度的影响规律,通过烧结实验研究了不同加载方式下Al2O3/SiC复杂刃形陶瓷刀具的烧结性能,最后通过切削实验研究了微波烧结复杂陶瓷刀具的切削性能,从而为探索利用微波技术高效制造复杂陶瓷刀具奠定了技术基础。

1 实验

1.1 样品制备

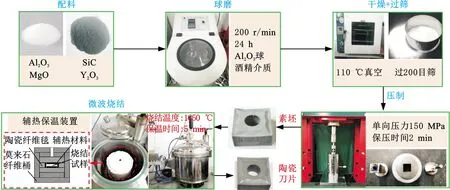

实验的原材料有Al2O3(粒径200 nm,质量分数99.9%)、SiC(粒径100 nm,质量分数99.9%)、MgO和Y2O3(粒径50 nm,质量分数99.9%),烧结实验样品的组分为95.6%Al2O3+3%SiC+1.4%MgO和Y2O3(均为质量分数)。

复杂刃形陶瓷刀具微波烧结工艺流程如图1所示。将称量的原始粉末在行星式球磨机中使用Al2O3球进行球磨24 h。将球磨过的粉末在真空环境中干燥,然后过200目筛。最后,将过筛的粉末装入模具,在150 MPa的单向压力下获得刀具素坯(17 mm×17 mm×6.6 mm)。刀具素坯在微波烧结炉(型号HAMiLab-V3000,长沙)中烧结,烧结温度为1650 ℃,升温速率为20~30 ℃/min,保温时间为5 min,烧结气氛为N2,保温时间结束后关闭微波,试样随炉冷却。

图1 复杂刃形陶瓷刀具微波烧结工艺流程

1.2 性能表征

使用阿基米德排水法测量烧结样品的密度。通过压痕法在98.06 N的载荷和15 s的保压时间下测量维氏硬度,断裂韧性根据维氏压痕法计算得到[22],利用三点抗弯的方法测试样品的抗弯强度。每个试样的性能连续测5次取平均值。利用场发射扫描电子显微镜(SEM,Quanta 250,FEI,美国)观察样品的微观结构,利用数码显微镜(Insize ISM-PM200S,中国)测量刀具磨损。

1.3 切削实验

采用微波烧结的陶瓷刀具高速干式切削马氏体不锈钢1Cr13。刀具几何参数:刀具主偏角kr=75°,前角γ0=-6°,后角α0=6°,刃倾角λs=-6°,倒棱宽度b=0.1 mm,倒棱角γo1=-15°。采用后刀面磨损带宽度最大值VBmax=0.6 mm作为刀具磨钝标准,每完成一次走刀利用手持数码显微镜(ISM-PM200SB,中国)测量刀具的后刀面磨损量,当刀具达到磨钝标准时立即停止切削。利用手持粗糙度仪(ISR-S400)测量工件表面粗糙度,使用场发射扫描电子显微镜(SEM,Quanta 250,FEI,美国)观察刀具前后刀面的微观形态。

2 结果与分析

2.1 试样位置高度对微波电场和温度场分布的影响

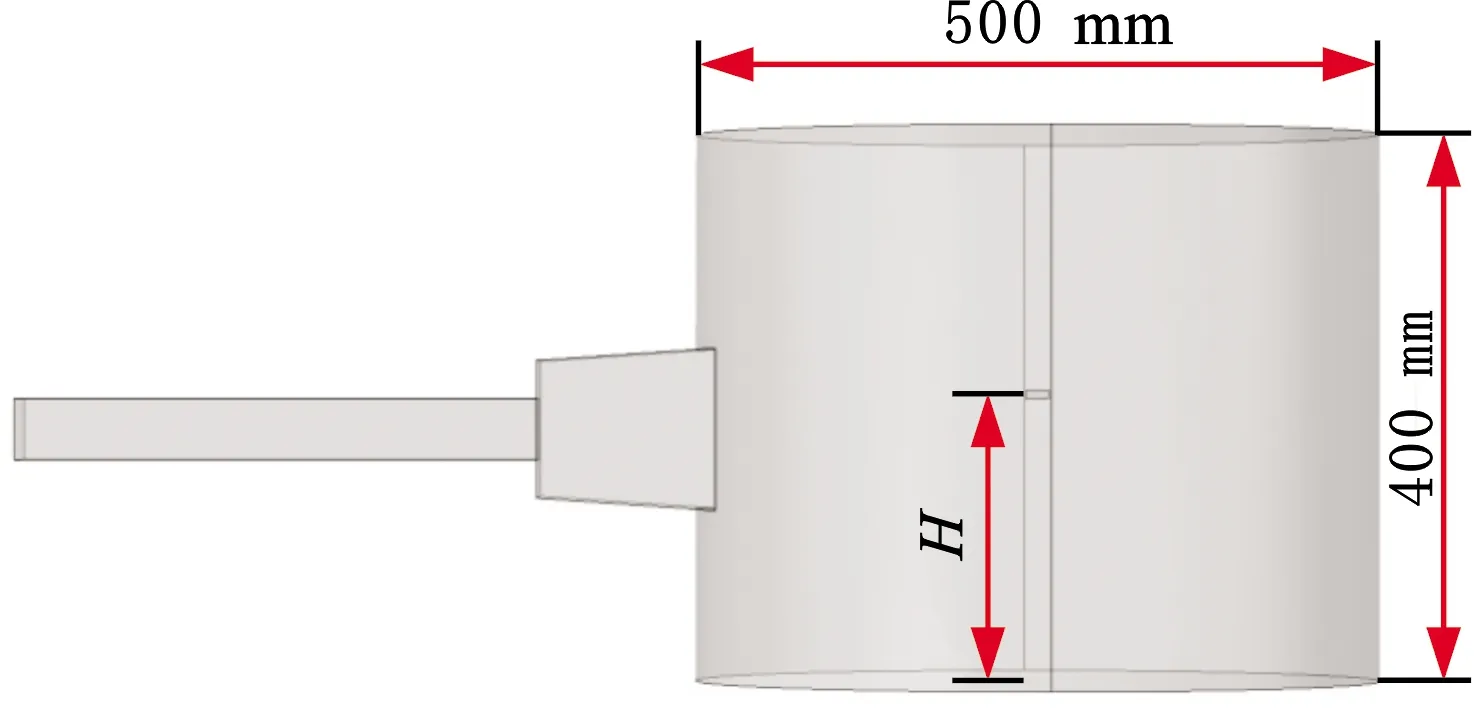

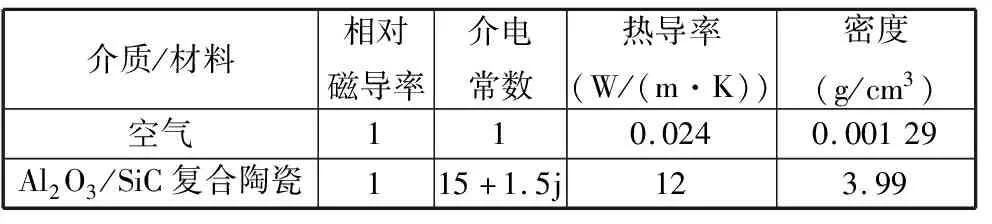

采用COMSOL软件对微波烧结设备(HAMiLab-V3000,中国)的微波场进行仿真分析,如图2所示。仿真模型主要由波导、炉腔和试样组成,微波从波导最左边的馈口入射,沿着波导进入炉腔,对试样进行加热。陶瓷刀具试样的主要成分为Al2O3和SiC,试样中心与烧结腔底部的距离为H,如图2a所示。微波频率为2.45 GHz,输入功率为2 kW,加热时间为40 min。腔内介质设置为空气,空气和Al2O3/SiC复合陶瓷的电磁属性参数如表1所示。烧结腔未加载试样时的电场分布如图2b所示,当空载时电场在圆形烧结腔中呈对称分布,在与微波输入端同一平面上的电场强度最大,微波能量密度最高。

(a)仿真模型

表1 介质和材料的电磁属性

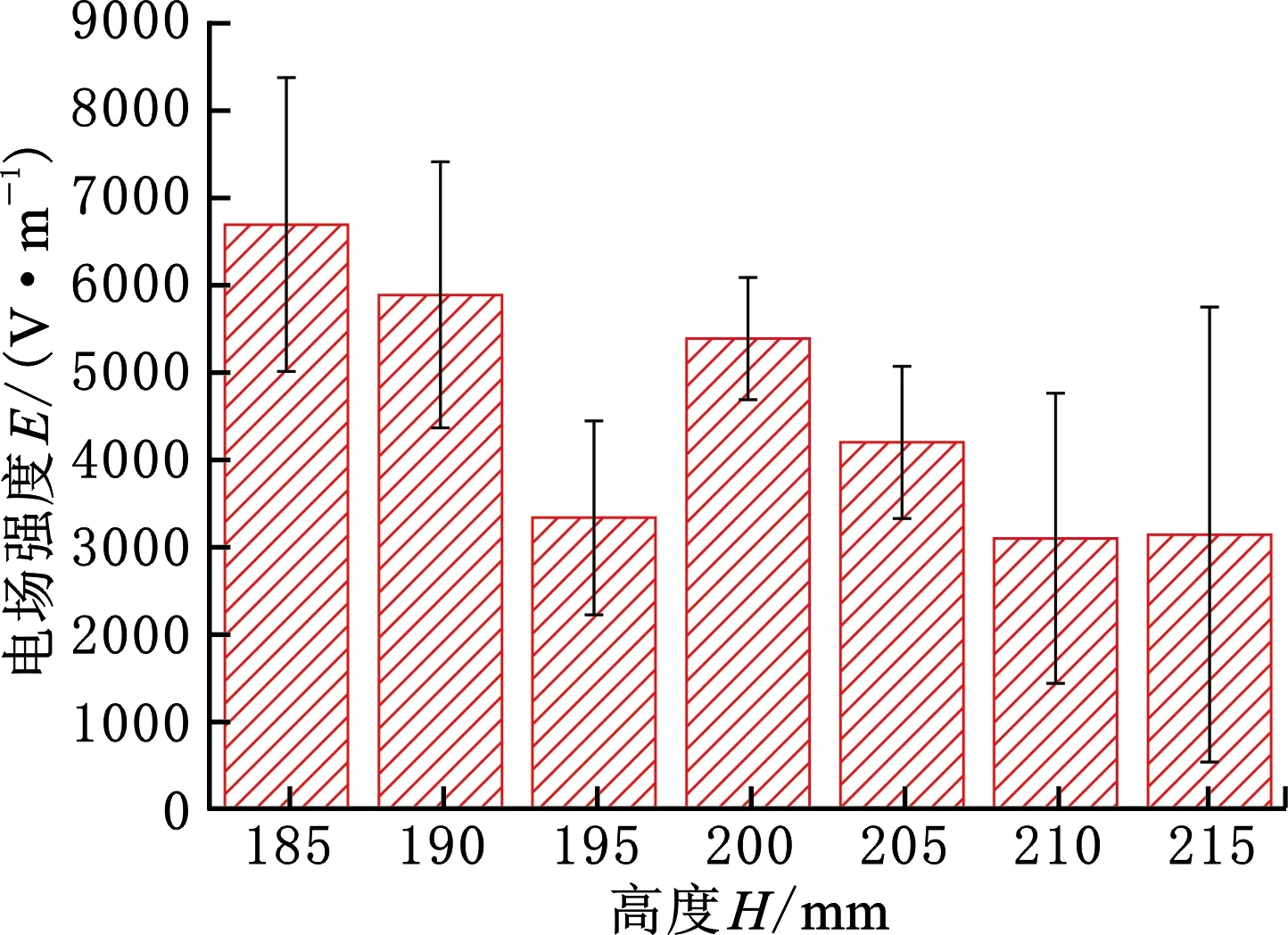

以微波烧结单个试样为例,研究试样在烧结腔的位置高度H分别为185 mm、190 mm、195 mm、200 mm、205 mm、210 mm和215 mm的电场分布,电场仿真结果如图3所示。为了准确地比较不同高度下试样的电场分布均匀性情况,在试样上随机选取60个点,试样电场强度E的数值统计分布如图4所示。

(a)H=185 mm (b)H=190 mm (c)H=195 mm (d)H=200 mm

图4 不同位置高度下的试样电场分布数值统计

由图3和图4可知,试样的电场随试样在炉腔内的位置高度H变化而变化。当H为185 mm、190 mm、200 mm时,试样的电场强度大,分别达到6689.4 V/m、5885.0 V/m和5386.9 V/m,有利于保证试样具有高的发热速率;在其他位置高度下试样电场强度小,不利于试样升温,从而影响烧结效率和烧结质量。但是,当试样位置高度H分别为185 mm和190 mm时,电场强度分布标准差分别达到1680.3 V/m和1520.6 V/m,表明H为185 mm、190 mm时,试样电场分布很不均匀。较大的电场梯度会影响试样各部位升温一致性,导致试样收缩不均匀,容易造成试样变形甚至开裂。当试样位置高度H为200 mm时,试样电场分布标准差最小(697.8 V/m),表明在此位置高度下试样电场分布最均匀。综上可知,当试样的位置高度H为200 mm(即试样处于微波烧结腔中心位置时),试样的电场强度较大且均匀性最好,适于陶瓷试样微波烧结,有利于获得力学性能良好且微观组织均匀的陶瓷刀具。

2.2 试样加载方式对微波电场和温度场分布的影响

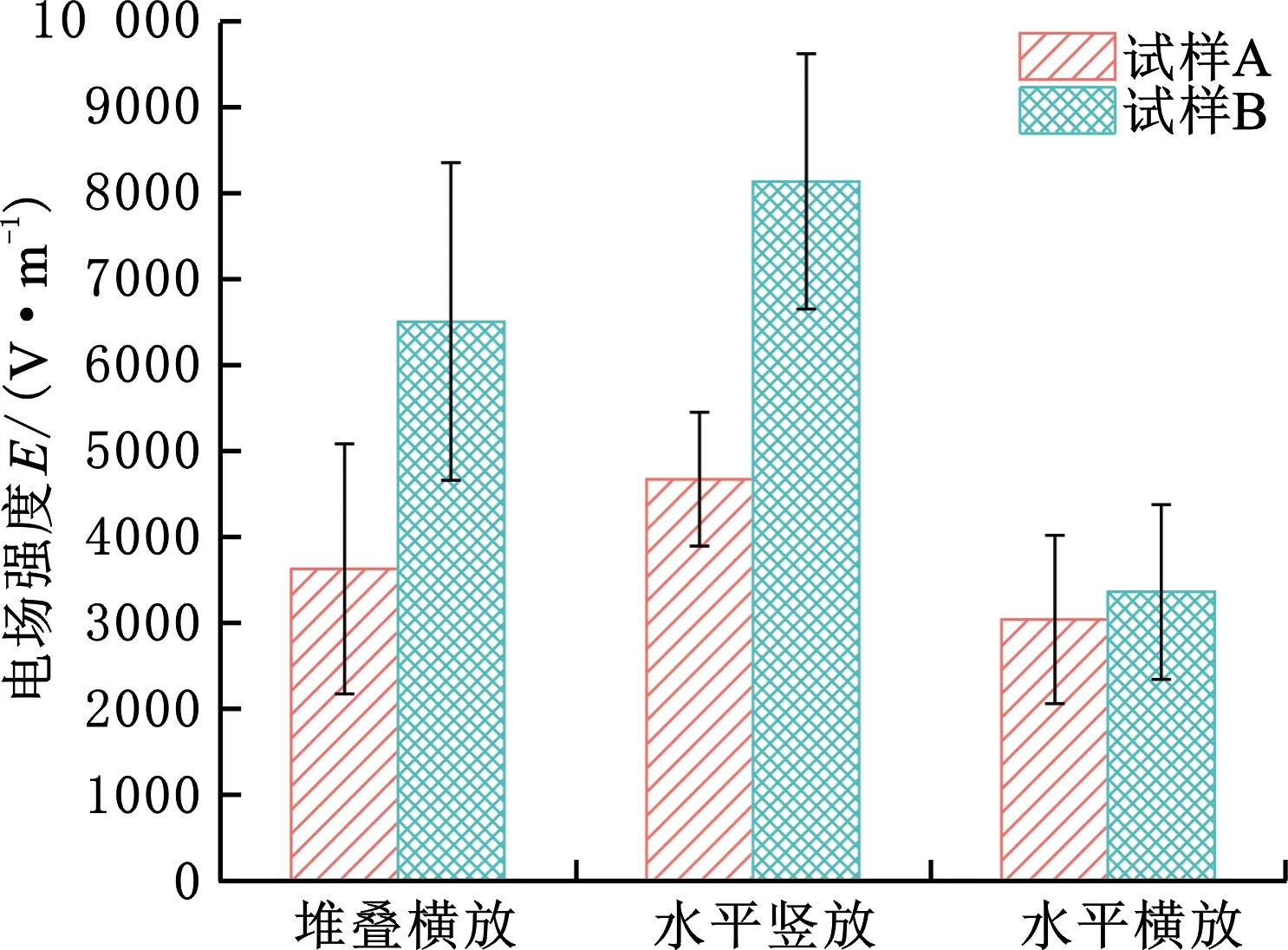

试样在微波烧结腔的位置高度为200 mm时,研究试样在微波烧结腔中的加载方式对试样上表面微波电场分布的影响规律。试样加载方式如图5所示,两个试样A、B的布置方式分别为堆叠横放、水平竖放和水平横放三种方式(图5a);三个试样A、B、C的布置方式分别为旋转横放和平行横放两种方式(图5b)。

(a)两个试样布置方式

两个试样在不同布置方式时的试样上表面电场分布云图和数值统计结果分别如图6、图7所示。当两个试样堆叠放置时,试样A、B上表面的电场强度平均值分别为3637.8 V/m和6511.4 V/m,试样之间的场强差值大。试样A、B上表面电场分布标准差分别为1452.5 V/m和1846.4 V/m,表明电场分布不均匀。当两个试样竖放时,试样A、B上表面的电场强度平均值分别为4679.4 V/m和8141.6 V/m,场强相差大,同一试样电场分布均匀性也较差。由此可知,在这两种布置方式下,试样电场强度相差较大,烧结时两个试样难以同时致密,容易导致试样之间的力学性能和微观组织出现较大差异。当两个试样水平横放时,试样A、B上表面电场强度分别为3048.2 V/m和3368.3 V/m,两试样的电场相差较小,仅为320.1 V/m,且电场分布相对均匀,更适宜两个试样同时烧结。

(a)试样A

图7 两个试样在不同布置方式时试样上表面电场分布数值统计

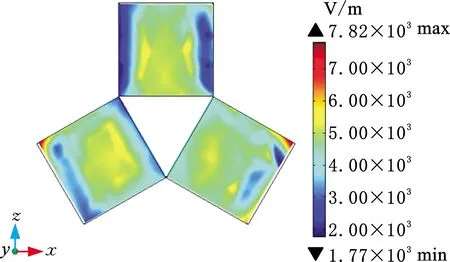

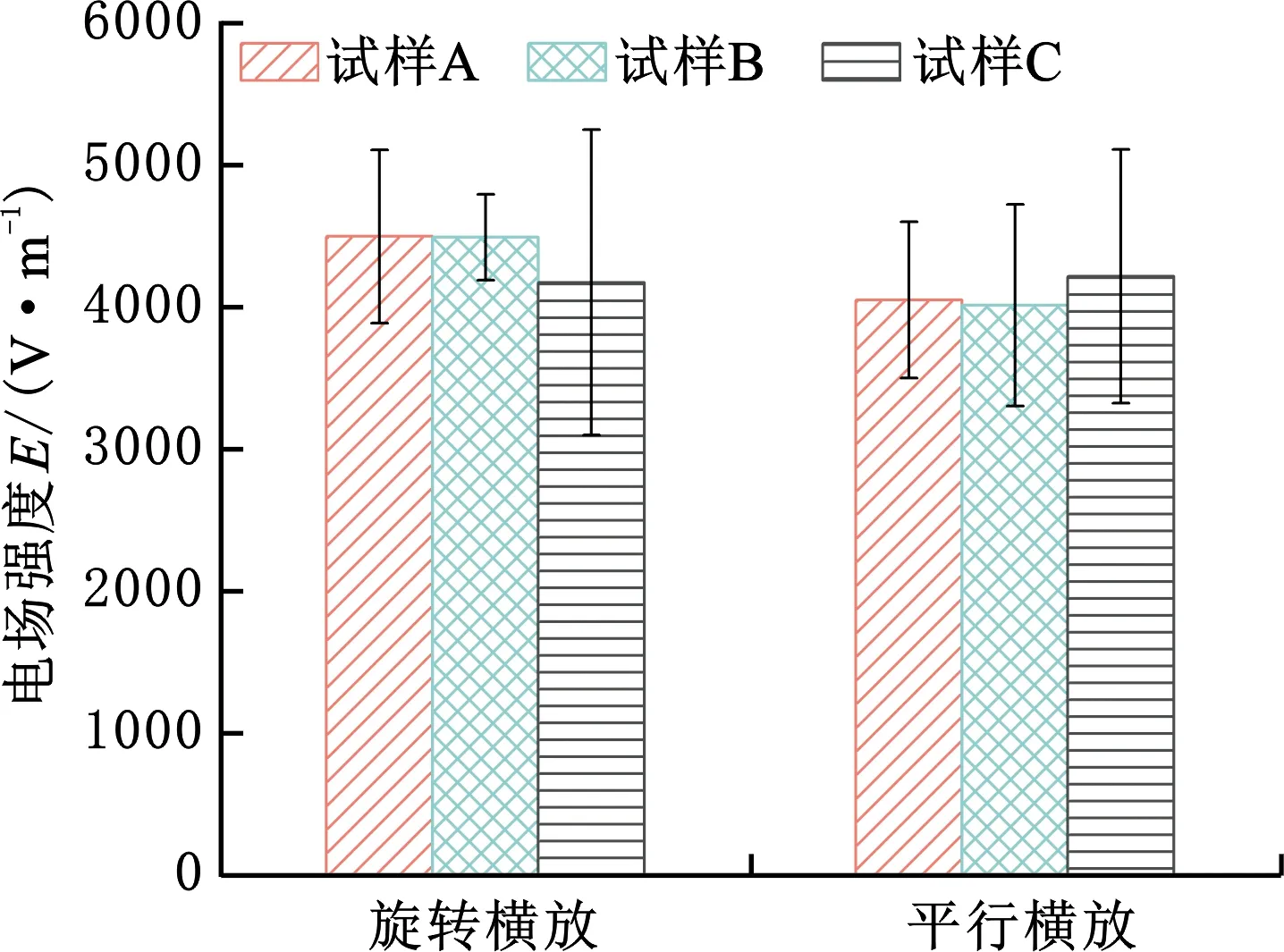

三个试样在不同布置方式时的试样上表面电场和温度场分布如图8、图9所示。当三个试样旋转横放布置时,试样上表面场强平均值的差值为317.2 V/m,试样平均温度相差291.4 ℃。当三个试样平行横放布置时,试样A、B、C上表面的电场分别为4051.3 V/m、4013.5 V/m和4218.2 V/m,场强相差204.7 V/m,试样A、B、C的平均温度分别为1497.8 ℃、1517.6 ℃和1456 ℃,温差61.6 ℃。与旋转横放布置相比,平行横放布置时试样之间的电场和温度场分布更加均匀,试样可以获得均匀的微观组织,更利于多片陶瓷刀具同时烧结。

(a)旋转横放

(a)电场强度

2.3 加载方式对试样力学性能和微观组织的影响

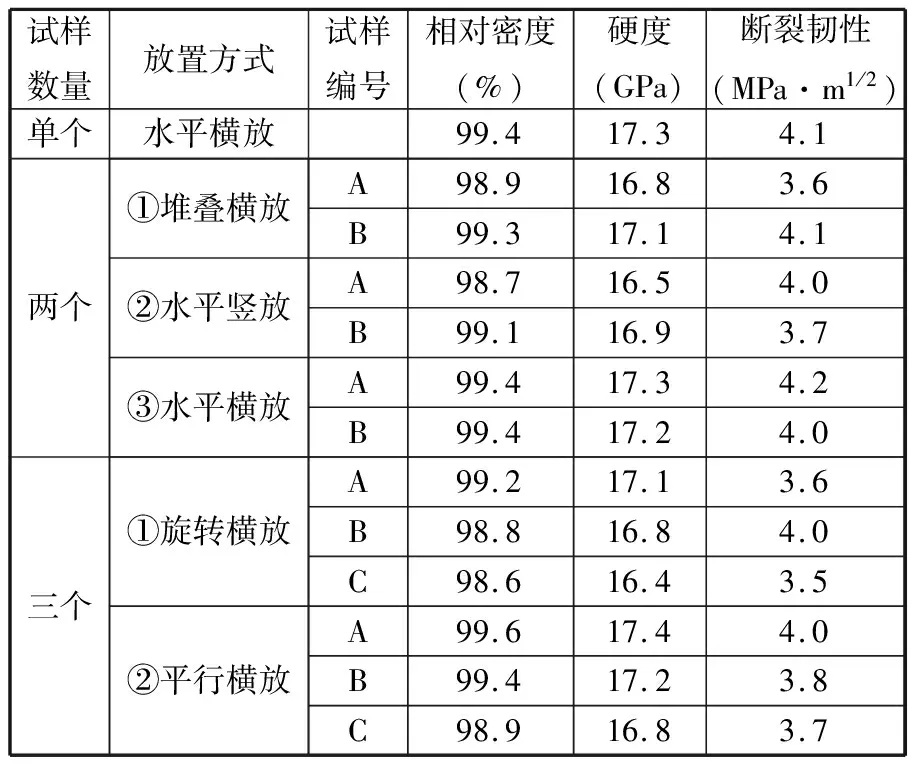

不同加载方式下微波烧结后试样的相对密度和力学性能如表2所示。由表2可知,试样的数量和加载方式对烧结后陶瓷材料的致密度(即相对密度)和力学性能有显著影响,竖直方向上的高度越大(如竖放、堆叠)则力学性能越差,试样之间水平距离越小,力学性能越好。

表2 试样加载方式对烧结后试样性能的影响

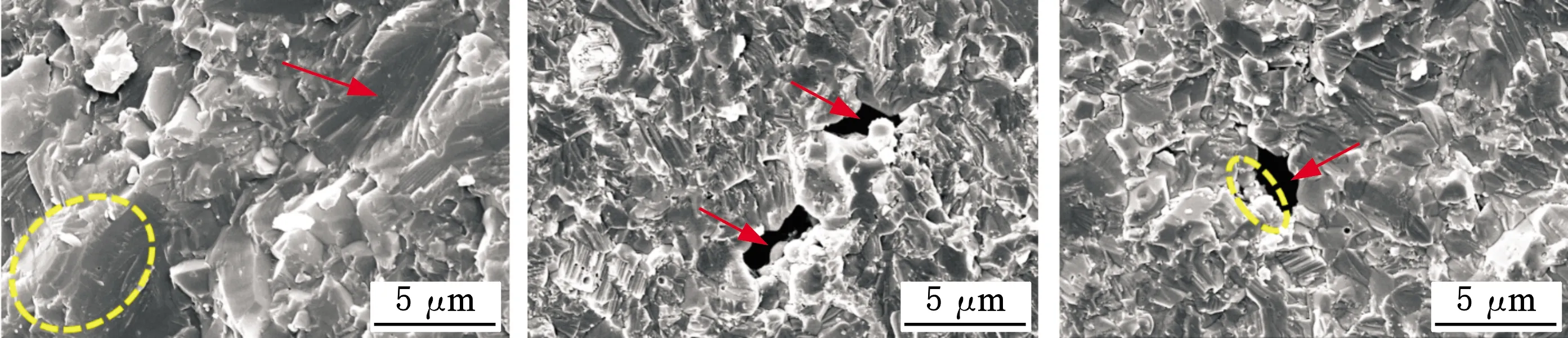

当烧结单个试样时,试样的致密度和力学性能都较好。图3和图4所示的仿真结果表明,当单个试样的位置高度为200 mm时,试样处于腔体正中心,此时试样内部不同截面的场强、温度分布均匀,适合烧结。当两个试样堆叠横放时,试样B已致密,试样A致密度较差。由图6所示的仿真结果可知,试样B的电场强度高于试样A的电场强度,即在相同的烧结时间下,试样B更易达到烧结温度,试样A因烧结温度低导致致密不充分。试样A、B断口微观组织也证实了这一点,由图10可知,试样A的断面存在许多较大的孔洞(红色箭头所示),这主要是烧结温度过低导致材料传质扩散过程不充分造成的,而试样B的微观组织致密、晶粒大小均匀。

(a)试样A (b)试样B

当两个试样水平竖放时,试样的力学性能较差且试样之间的差异很大。仿真结果表明,在此种加载方式下,两个试样的电场相差3462.2 V/m,且每个试样内部电场的标准差很大,说明两个试样之间以及单个试样的电场、温度场分布极不均匀,因此力学性能出现很大差异。两个试样水平竖放时的断口形貌如图11所示,可以看出,试样A存在较多孔洞(黄色虚线框和红色箭头所示),试样B的微观组织致密但不均匀,断裂模式为单一的穿晶断裂,致使断裂韧性不高。当两个试样水平横放时,两个试样的致密度均达到99.4%,力学性能良好且试样之间的差异很小。仿真结果表明,在这种加载方式下,两个试样之间场强之差只有320.1 V/m,温度差仅为12.8 ℃(图5和图6),烧结后更易获得一致的力学性能。

(a)试样A (b)试样B

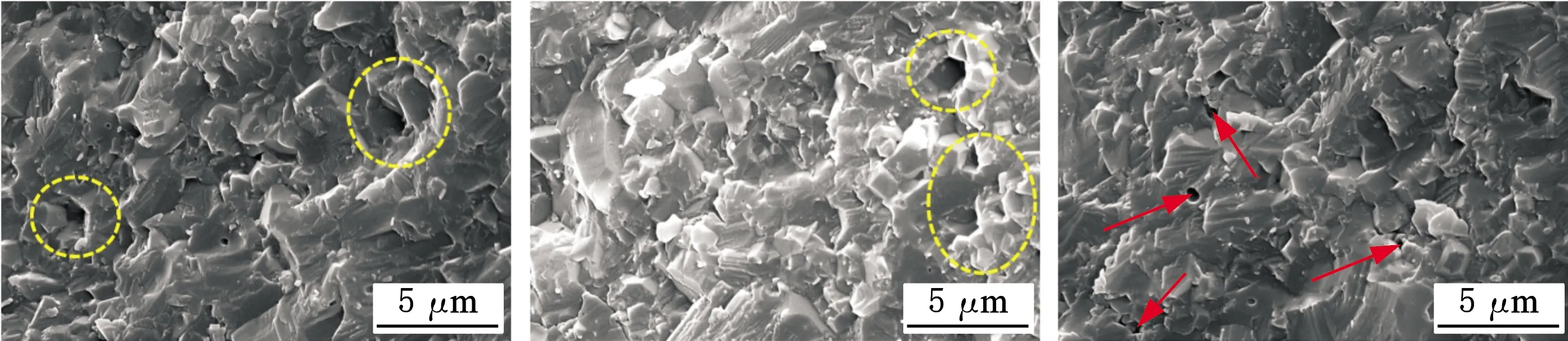

当三个试样旋转横放时,试样A的致密度达到99.2%;试样B、C的致密度均低于99%,其力学性能较低且差异较大。三个试样旋转横放时的断口形貌如图12所示,试样A的微观组织致密,但是晶粒粗大(黄色虚线框所示),穿晶断裂为主要的断裂模式(红色箭头所示),试样B、C存在较大孔洞(红色箭头所示)。造成这种现象的根本原因是在相同的烧结时间下,试样处于较低场强微波场中,自发热温度达不到烧结温度,致使致密化进程未完成。当三个试样平行横放时,除了试样C外,试样A、B的力学性能较好。试样A、B所处场强大小适中,所以不会因为过烧使晶粒异常长大导致力学性能低,也不会因为场强过低而无法完成烧结。试样A、B之间的差异较小,这是因为仿真结果表明这两个试样之间的最小温差仅为19.8 ℃,温差越小则性能越接近,这与前面的仿真结果一致。三个试样平行横放时的断口形貌(图13)表明,三个试样的微观组织均匀,晶粒间结合紧密,明显观察到沿晶断裂造成晶粒拔出留下的孔洞(黄色虚线框所示),断裂模式为穿晶断裂和沿晶断裂的混合断裂,但是试样C的微观组织中仍存在一些较大的孔洞(红色箭头所示),这造成试样C的致密度和力学性能略低于试样A、B的致密度和力学性能。

(a)试样A (b)试样B (c)试样C

(a)试样A (b)试样B (c)试样C

综上可知,微波烧结实验结果与微波场分布仿真结果基本一致。陶瓷试样在微波烧结腔的中心位置且多个试样平行横放时,试样之间电场强度均匀、温差小,更有利于试样同时达到致密。不同加载方式下试样的相对密度均达到99%左右,证明了采用微波制备高温结构陶瓷刀具的可行性。

2.4 三维槽型Al2O3/SiC陶瓷刀具切削性能

通过优化刀具的材料组分和制造工艺[23],Al2O3/SiC陶瓷刀具材料的相对密度、断裂韧性、维氏硬度和抗弯强度分别达到99.8%±0.1%、(18.8±0.3)GPa、(4.8±0.3)MPa·m1/2和(762±39)MPa,晶粒尺寸为(1.3±0.2)μm。采用三个试样平行放置方式,在烧结温度1650 ℃、保温时间5 min下制备了复杂槽型Al2O3/SiC陶瓷刀具。采用高速干式车削难加工材料马氏体不锈钢1Cr13来检验微波烧结复杂刃形陶瓷刀具的切削性能。在切削速度v=200 m/min、背吃刀量ap=0.2 mm、进给量f=0.1 mm/r时,复杂槽型和平刀面陶瓷刀具的磨损量和工件表面粗糙度随切削距离的变化趋势如图14所示。与平刀面陶瓷刀具相比,复杂槽型陶瓷刀具的后刀面磨损量更小,金属去除量(根据图14a所示的切削距离计算而来)提高了近2倍,加工表面粗糙度降低了约33%。马氏体不锈钢在切削过程中塑性变形大,切削温度高且不易断屑。复杂槽型陶瓷刀具切削性能提高的一个重要原因在于刀具的断屑槽起到了很好的断屑作用(图15)。平刀面刀具的断屑能力较差,长而不断的切屑堆积缠绕在刀具和工件上,当切屑堆积到一定程度时,在高速旋转下才被甩断。大量堆积的切屑划伤已加工表面,使加工表面质量显著下降。堆积缠绕在刀具上的切屑不利于切削热的散发,使得切削温度极高,并且容易挤入刀-工接触区,导致刀具过早失效。

(a)后刀面磨损量

(a)复杂槽型刀具 (b)平刀面刀具

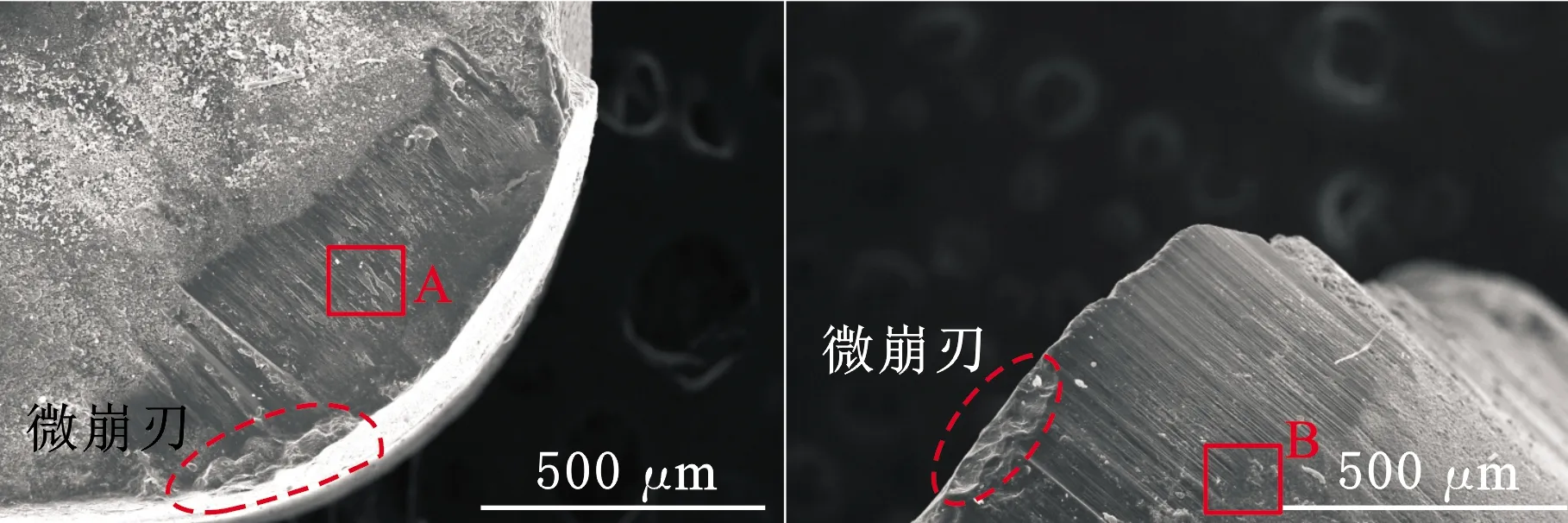

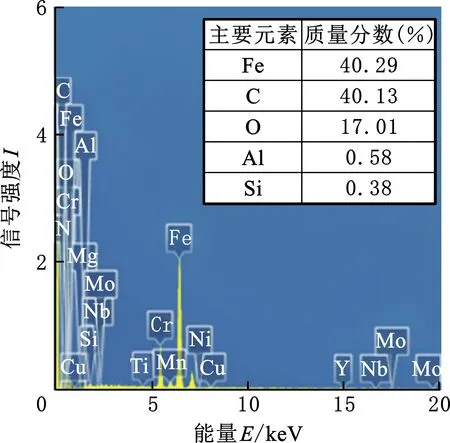

复杂槽型陶瓷刀具失效时的前后刀面形貌如图16所示。由图16可知,切削刃存在微崩刃但未出现切削刃断裂,刀具后刀面有明显的因磨粒磨损而产生的犁沟状磨损形貌。根据EDS分析结果(图17),区域A、B存在大量的Fe元素,表明切削过程中工件材料会黏结在刀具的前后刀面上引起黏结磨损,因此,复杂槽型陶瓷刀具的失效形式为磨损失效,这表明微波烧结的复杂槽型陶瓷刀具的切削刃具有足够的强韧性,能够满足高速切削要求。

(a)前刀面 (b)后刀面

(a)区域A

3 结论

(1)陶瓷试样在微波烧结腔的中心位置且多个试样平行横放时,试样之间电场强度均匀、温差小,更有利于多个试样同时达到致密。

(2)利用微波在烧结温度1650 ℃、保温时间5 min下制备了具有良好力学性能的复杂槽型Al2O3/SiC陶瓷刀具,与传统热压/热等静压技术相比,保温时间由20~30 min缩短至5 min,并且克服了热压/热等静压烧结技术无法制备出复杂刃形陶瓷刀具的弊端。

(3)在高速干式车削难加工材料不锈钢时,复杂槽型Al2O3/SiC陶瓷刀具表现为磨损失效,表明微波烧结的陶瓷刀具的复杂刃口具有足够的强韧性,能够满足高速切削加工的要求。基于微波烧结的陶瓷刀具制造技术可以实现复杂陶瓷刀具“结构-性能”一体化高效制造,具有广阔的应用前景。