水轮发电机主轴轴承油雾收集处理装置流场模拟与仿真

李忠凯 徐 翔 秦红玲 赵益俊

(1.三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002;2.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州 730000;3.重庆华能水电设备制造有限公司,重庆 404100)

长期以来,水轮发电机组轴承油雾问题未得到根本性解决,产生了一系列的危害:溢出的油雾与碳刷集电环磨损的粉尘相结合,引起设备绝缘下降,引发励磁系统故障等事故[1];油雾可能会进入空气、江水,造成污染[2].目前,对油雾废气的处理普遍采用单体离心式风机将油雾废气抽出到生产环境之外,但同样会造成污染[3].

近年来,越来越多的学者对油雾流动展开了理论、计算等方面的研究.戴春祥等运用CFD 软件进行数值模拟,分析油雾在油雾收集分离箱里的压力和体积分布规律[3].叶和平等利用CFD 软件对机加工车间的集中式空调系统的喷口送风侧回风和下送风侧回风两种气流组织形式分别进行数值模拟,并对车间内的油雾颗粒分布情况进行分析研究[4].季运康等将CFD 技术与网格变形技术应用到油雾探测器探头气道流场的优化工作中,实现流场形状参数化控制、试验方案自动化运行,运用近似响应面组合优化求取最优解[5].以上学者通过对油雾流动的模拟,研究了油雾流动时的规律,并运用于实际.为了从理论上证明设计装置的可行性,本文根据所设计的直排式吸油雾装置[6]以及实际工况条件,运用CFD 软件对油雾及其流动状态进行数值模拟和仿真分析,获得了油雾流场的压力云图、速度云图等,并分析了油雾粘度、入口形状、出口形状等参数对流场的影响.

1 装置介绍

本文所设计的水电站水轮发电机轴承油雾收集处理装置三维模型如图1所示.该装置布置在法兰盘上,安装在机座上,中间是主轴,壳体四周平均设置4个进风口和4个出风口,相邻夹角为45°.图2为流场部分的局部放大图,进风口略高于出风口,并在壳体内部设置有斜齿齿槽,在进出风口存在风压的条件下,主轴带动从进风口进入的新鲜空气旋转,驱动流场中原有的油雾经齿槽从出风口流出.

图1 水轮发电机主轴油雾收集处理装置

图2 斜齿轮放大图

2 理论分析

为了便于分析和计算油雾流场,采用欧拉-欧拉法进行数值模拟.

1)质量守恒方程

式中:ρ是油雾的密度(气雾状的油雾,密度是不定的);t是时间;Sm是加入到连续相的质量(例如油雾的蒸发)[7],成为源项.

2)动量守恒方程

式中:p是静压;τij是应力张量,且τij=,这里μ是油雾的动力粘度;g i和F i分别为i方向上的重力体积和外部体积力,F i包含了流场模型的相关源项,如多孔介质和自定义源项.

3)能量守恒方程

式中:E=h-,对于理想气体,h=对于不可压缩气体,h=是组分j′的质量分数;keff=k+kt,是有效导热系数,其中kt是湍流导热系数(由湍流模型定义);是组分j′的扩散流量;Sh包括了化学反应热及其他用户定义的体积热源项;方程右边的前3项分别描述了热传导、组分扩散和粘性耗散带来的能量运输.

4)气体状态方程[8]

气体的密度通过状态方程来求解,其中M m是组分m的分子量;Y m是组分m的质量分数;R是通用气体常数.

3 建模仿真

根据三维模型,用ANSYS 构建的流场如图3所示.节点数大约为17万个,单元数大约为87万个,仅考虑了转轴和支座之间124 mm 高度,以及齿轮轮槽的空间影响.

图3 流场三维模型

油雾收集分离箱的边界条件主要是设置各个进出口的边界特性,如图4所示.A 为入口1(inlet1),B为入口2(inlet2),C 为入口3(inlet3),D 为入口4(inlet4),E为出口1(outlet1),F 为出口2(outlet2),G 为出口3(outlet3),H 为出口4(outlet4),I为旋转壁面(wall).

图4 边界条件设置

图5 出口局部放大

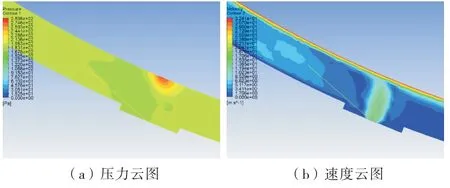

将入口流速设置为13.8 m/s(由入口尺寸和流量计算得到);出口压力为0;旋转壁面设置为-17.49 rad/s(由转轴转速计算得到),负号表示沿Y轴顺时针旋转;油雾的动力粘度暂定为μ=1.8×10-4Pa·s.通过Fluent软件计算得到压力云图、速度云图和出口截面云图,分别如图6~8所示.Y轴的方向由下到上,底面的y的坐标为0,y=16 mm 为出口截面中心的高度,y=70 mm 为入口截面中心的高度.

图6 不同截面下的压力云图

图7 不同截面下的速度云图

图8 出口截面云图

由于斜齿齿槽的存在,轴向高度也影响到流场的分布.图6 和图7 分别显示了不同高度的云图,将y=16 mm 云图下的出口处和y=70 mm 云图下的入口处放大,如图9~10所示.图9中出口处和图10入口处的轴线分别用于提取数据.

图9 y=16 mm 的出口云图

图10 y=70 mm 的入口云图

从图9和图10可以看出,压力最大的地方在入口处内壁,约为287 Pa,并由于主轴旋转的影响,入口1靠近出口4处的压力会比入口1到出口1方向的压力大,其他几个入口同样;由于主轴的旋转,油雾速度最快的地方在内壁面,约为32 m/s.此外,出口处压力接近于0,速度约为15 m/s,从内到外,从上到下,有一定的梯度变化.

4 影响因素分析

为了尽快把油雾排除,使流量增加,死区减小,本文提出几种影响油雾流场当前状态的因素并进行数值模拟和仿真.入口流速设置为13.8 m/s(由入口尺寸和流量计算得到),出口压力为0.

4.1 油雾粘度

由于机油在长期挥发过程中会形成不同浓度的油雾,导致油雾粘度的变化.为此,依次修改运动粘度为9.0×10-5、1.8×10-4、4.5×10-4、9.0×10-4Pa·s.根据计算结果,得到出口轴线处和入口轴线处的压力分布和速度分布曲线分别如图11~12所示.

图11 不同粘度下的出口轴线处压力和流速分布

X轴的坐标是出口处的轴线,在图9中有标注.图11中X轴左边的点靠近旋转壁面,右边的点靠近出口截面.由图11可以看出:随着油雾粘度增大,出口处的压力和流速整体都变大,这是因为主轴的旋转带动了油雾的流动,粘度越大,油雾流动时受到的影响也越大.结合图9中轴线的位置可以看出,靠近内壁的地方变化明显,但是靠近出口截面的地方压力和流速与原来的数值几乎没有差异,说明随着粘度增大,靠近旋转壁面的地方会受到更大的影响,而越靠近出口,受到的影响越小.

X轴的坐标是入口处的轴线,在图10中有标注.图12中X轴左边的点靠近入口截面,右边的点靠近旋转壁面.由图12可以看出,随着油雾粘度增大,入口处的压力整体增大,高速区域也增大.同样是由于主轴的旋转,带动了油雾的流动,所以粘度越大,油雾受到的影响越大.流速从内壁到入口处以一定梯度减小,但是在入口截面处的流速几乎不受粘度影响.

图12 不同粘度下的入口处压力和流速分布

4.2 入口形状

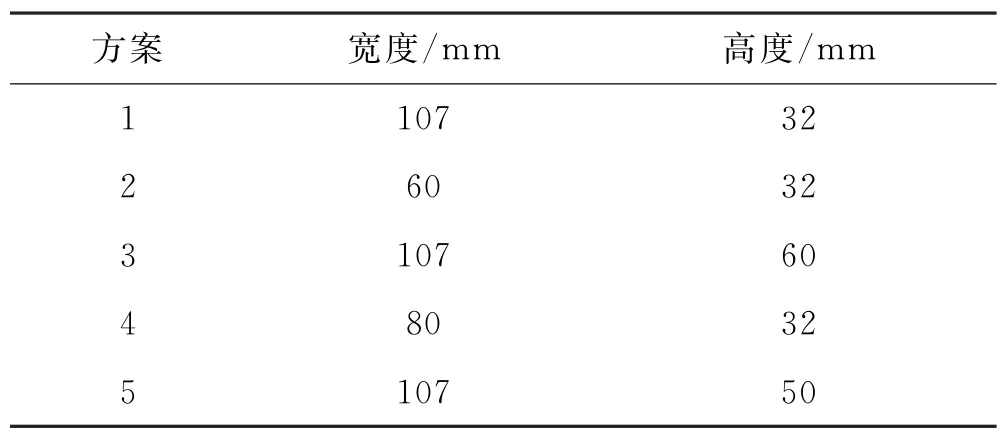

由图1可以看到进风口和出风口的形状和位置,在图3的建模中,进风口的管道流域是一个宽为107 mm、高为32 mm 的长方形;出风口的管道流域是一个宽为67 mm、高为32 mm 的长方形.进风口和出风口分别连接进气和出气的管道,入口截面与出口截面是一个直径为32 mm 的圆.改变进风口长方形管道的尺寸,见表1.

表1 入口方案表

得到5种方案下的出口轴线处和入口轴线处的压力分布和速度分布曲线,分别如图13~14所示.

图13 不同入口形状下的入口处压力和流速分布

由图13可以看出随着进风口宽度增大,入口处的低压区域减小,高速区域增大;随着高度增大,入口处的压力整体增大,低速区域减小.

如图14所示,改变进风口管道的宽度对出口的压力与流速几乎没有影响.改变进风口管道的高度对出口的压力与流速影响很小,基本可以忽略不计.

图14 不同入口形状下的出口处压力和流速分布

4.3 出口形状

改变出风口长方形管道的尺寸,见表2.

表2 出口方案表

得到5种方案下的出口轴线处和入口轴线处的压力分布和速度分布曲线,分别如图15~16所示.

图15 不同出口形状下的入口处压力和流速分布

从图15可以得出结论,随着出风口管道宽度增加,入口的压力会整体增大,高速区域增大;随着出风口管道高度增大,入口的压力会明显增大,但是高速区域上会减小.

从图16可以得出结论,随着出风口管道宽度增加,出口处的压力整体增大,高速区域增大;随着出风口管道高度增大,出风口压力整体增大,但是低速区域增大,主要是因为出风口高度增大,油雾分层流动,但是入口的流量保持一定,所以单个截面上流速会有所降低.

图16 不同出口形状下的出口处压力和流速分布

5 结论

本文对油雾处理的流场进行了建模,用Fluent软件进行了数值模拟和仿真,并从粘度、入口形状、出口形状3个角度分析了对油雾流场的影响,为今后对油雾流场的分析提供了参考.

1)在有旋转壁面帮助油雾流动的情况下,随着油雾粘度增大,入口处的压力整体增大,高速区域也增大.流速从内壁到入口处以一定梯度减小,但是在入口截面处的流速几乎不受粘度影响;出口处的压力和流速整体都变大,尤其是靠近内壁的地方变化明显,但是靠近出口截面的地方压力和流速与原来的数值几乎没有差异.

2)随着进风口宽度增大,入口处的低压区域减小,高速区域增大;随着高度增大,入口处的压力整体增大,低速区域减小.改变进风口的宽度或高度对出口的压力与流速的影响都很小,基本可以忽略不计.

3)随着出风口管道宽度增加,出入口的压力都会整体增大,出入口高速区域也会增大.随着出风口管道高度增大,出入口的压力整体上都会增大,但是入口处高速区域上会减小,出口处速区域增大,整体速度减小.