油气生产单位挥发性有机液体储存重点管控环节

李 娜 李模刚 殷贤波 信秀丽 金 丽 吴 凯 朱珺琼

(中国石油大庆油田质量安全环保监督评价中心)

0 引 言

VOCs是参与大气光化学反应的有机化合物,是形成大气O3及PM2.5的重要前体物,是导致雾霾天气形成的主要原因之一,加强VOCs治理是现阶段控制O3和PM2.5污染的有效途径,也是油田实现节约资源、提高效益、减少安全隐患的有力手段。

《大气污染防治行动计划》实施以来,我国相继出台了《“十三五”挥发性有机物污染防治工作方案》《挥发性有机物无组织排放控制标准》《重点行业挥发性有机物综合治理方案》《2020年挥发性有机物治理攻坚方案》等系列标准和文件,各省市亦先后发布实施VOCs综合治理方案和行动计划,2020年12月8日GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》[1]正式发布,从国家和地方生态环境主管部门密集出台VOCs综合治理方案和日益严格的执法形势可以看出,对于油气生产单位来说,“十四五”期间,VOCs综合治理将是大气污染防治的重中之重。

1 标准解读

1.1 标准生效时间

GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》规定新建企业自2021年1月1日起,现有企业自2023年1月1日起,油气田大气污染物排放控制按照本标准规定执行。

标准中规定“现有原油储罐因特殊情况需延迟排放控制改造的,不应晚于最近一个停工检修期”,SY/T 5921—2017《立式圆筒形钢制焊接油罐操作维护修理规范》[2]第5.1.1条明确“油罐的修理周期一般为6~9年”,因此,油气田现有原油储罐改造周期可适当延迟。

1.2 标准适用范围

GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》适用于陆上油气田、滩海陆采油气田和海上油气田陆岸终端的油气开采活动。

标准中所指的重点地区为《打赢蓝天保卫战三年行动计划》(国发〔2018〕22号)和《重点区域大气污染防治“十二五”规划》(国函〔2012〕146号)中规定的地区。

1.3 油气生产单位VOCs治理管控重点环节

油气生产过程主要包括采油/气、油气集输至站场、油气初步加工处理、储存与外输等过程。油气生产时,原油与伴生天然气、水的混合物一起采出,通过二级或三级布站等方式,经计量、接转等集输至油气集中处理站,并在站内进行油气及水处理。通过对油气生产单位的生产设施和生产现状情况进行调查梳理,确定VOCs治理管控排放源主要为:挥发性有机液体储存、挥发性有机液体装载、废水集输和处理系统、设备与管线组件动静密封点泄漏、火炬系统、其他有组织排放源、企业边界无组织排放控制7个方面[3],由于油气生产单位储罐数量多、容量大、年周转次数较高,因此,挥发性有机液体储存为油气生产单位VOCs治理管控重点环节。

2 挥发性有机液体储存

对于天然气凝液、液化石油气、1号稳定轻烃储存来说,GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》严格控制该类强挥发性液体的VOCs排放,即不分储罐容积大小,一律要求采用压力罐或低压罐实现密闭储存。

对于2号稳定轻烃来说,不分储罐容积大小,一律要求采用“浮顶罐+高效密封”或“固定顶罐+油气回收”。

对于原油来说,GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》对真实蒸气压界限、原油储罐罐容等均做了明确要求,并将储存原油的已建储罐和新建储罐按照罐容进行了区分。原油储存控制要求见表1。

表1 原油储存控制要求

下面以某油田(地处非重点地区)范围已建的原油储罐为例进行梳理,主要涉及以下5种功能储罐,依据GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》要求,确定治理范围。

1)井场储油罐

油田内已建单井井场及集中拉油点设置的储油罐罐容通常为20~40 m3,不超过100 m3,因此这些井场储油罐均不在标准要求治理范围内。

2)净化油储罐

油田站场内净化油储罐一般为固定顶常压储罐,用于储存未稳定原油,该类储罐罐容大于100 m3且经检测原油真实蒸气压大于66.7 kPa时该类储罐需要进行治理。

3)含水油/净化油事故罐

通常站场内设置的事故罐在正常生产情况下应处于空罐状态,只有在事故情况下才运行,因此事故罐不在治理范围内。

4)含油污水沉降罐

放水站、转油放水站、脱水站以及污水站内设置的污水沉降罐一般接收处理设备沉降出的含油污水,按照不同驱替方式,采出液所需要的沉降时间亦不同,一般为2~8 h,进入污水站的原水含油量一般为1 000~3 000 mg/L,且污水沉降罐设置了连续收油装置,对罐顶污油进行连续回收。根据GB 50183—2004《石油天然气工程设计防火规范》[4]第6.4.1条“沉降罐顶部积油厚度不应超过0.8 m”,即罐中污油最大储存厚度不超过800 mm,在非连续收油情况下计算不同罐容(500~5 000 m3)的污水沉降罐中含水率在89%以上。根据挥发性有机液体的定义,污水沉降罐即使在没有采取连续收油的情况下其含水率亦大于80%,沉降罐中储存介质不属于挥发性有机液体,因此该罐不在治理范围内。

5)浮顶罐

目前,油田已建浮顶罐均属外浮顶罐,且浮盘与罐壁之间采用双重密封,储存介质绝大部分为稳定原油。已建的外浮顶储罐采用两种密封形式,即:囊式密封+弹性压板,高效全补偿弹片式膜密封+全补偿覆膜式密封。

囊式密封即由弹性编织物密封袋和内部填充液体、弹性泡沫等膨胀介质组成,弹性压板由油气隔膜、承压板和橡胶刮板组成。其优点是一次性投资较低,但其补偿范围小,R(-80/+80),居中性能差,易造成浮盘偏移,不能适应油罐椭圆变形,并且按照当时相关标准规范,未对是否浸液做出明确要求。通过对其结构进行分析核算,综合考虑浮顶自重及安装结构形式,以10×104m3外浮顶储罐为例,浮顶高度800 mm,密封安装总高340 mm,浮盘自重下沉150 mm,计算得出囊式密封距离液面的高度,800-340-150=310 mm。同理将油田其它规格外浮顶储罐进行核算,得出5×104m3储罐囊式密封距离液面的高度为315 mm,15×104m3储罐囊式密封距离液面的高度为360 mm,均与储液未接触,即为非浸液式密封,不满足现行一次密封采用浸液式、机械式鞋形等高效密封方式的要求[5]。但因该类外浮顶储罐储存介质为稳定原油,通过对原油真实蒸气压进行检测,结果均小于27.6 kPa,因此不在标准要求治理范围内。囊式密封结构示意见图1,弹性压板结构示意见图2。

图1 囊式密封结构示意

图2 弹性压板结构示意

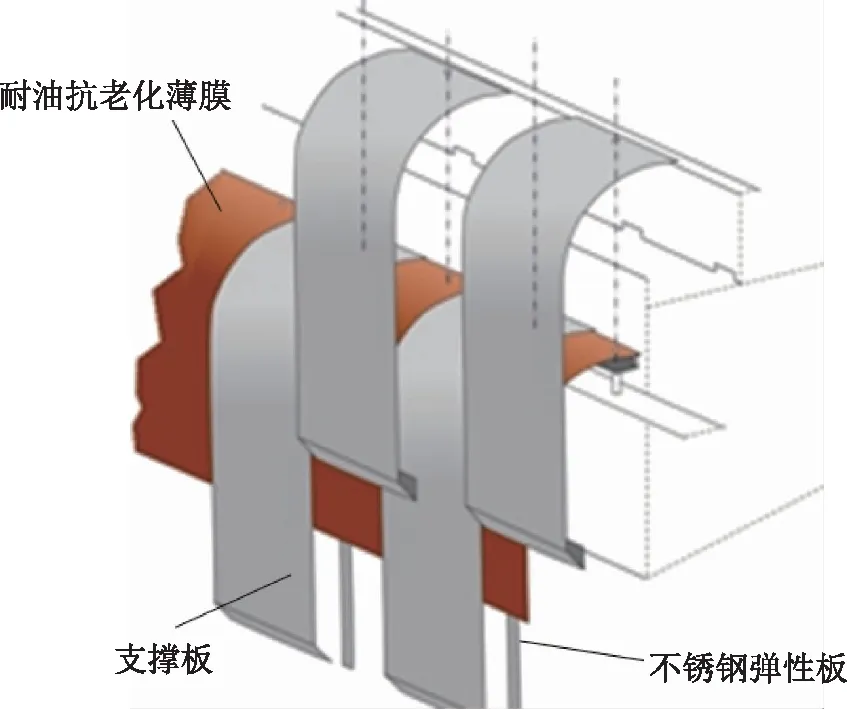

高效全补偿弹片式膜密封由不锈钢弹性板、耐油抗老化薄膜、支撑板组成,全补偿覆膜式密封由双层耐油抗老化膜,不锈钢弹性板、边缘密封条组成[6]。其优点是补偿范围大,R(-100/+300),具有浮盘居中能力,适应油罐椭圆形变形,密封性能较好,满足GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》中一次密封采用高效密封方式的要求,但其投资较高。高效全补偿弹片式膜密封结构示意见图3,全补偿覆膜式密封结构示意见图4。

图3 高效全补偿弹片式膜密封结构示意

图4 全补偿覆膜式密封结构示意

3 结 论

按照GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》挥发性有机液体储存排放控制要求,对某油田现有原油储罐进行梳理,明确该油田仅净化油储罐不满足标准要求,需要采取油罐烃蒸气回收措施进行治理。通过对油气田上游业务烃蒸气回收技术进行调查,目前普遍采用大罐抽气装置回收烃蒸气。大罐抽气原理是通过检测储罐内部压力,储罐内部达到设定压力时,压缩机启动抽取储罐内部的气体,降低储罐压力,避免油气通过呼吸阀排放到大气中。由于储罐的气量不连续,气量小且气量不稳定,导致合适的压缩机很难选择,大罐抽气装置长期稳定运行较困难。目前,某公司推出的油气挥发抑制回收系统利用其在石化、炼化企业自动化过程控制(分析小屋尾气回收系统)的经验,可实现气量在零至设定气量时均能做到持续抽气、补气,有效弥补大罐抽气装置不足,但该系统在油气田企业尚无成熟应用案例,回收效果有待市场检验。