地铁杂散电流对城市燃气管线的电化学腐蚀

马坚生 欧阳开 赵云云 何治新

广州地铁集团有限公司, 广东 广州 510220

0 前言

城市轨道交通系统是解决城镇交通拥堵的重要举措,在城市公共交通中的骨干作用日益凸显,其中地铁因其运量大、占用空间小、环保等因素,已经成为城市轨道交通系统中的主要组成部分。截至2020年底,我国累计城市轨道交通运营线路达到247条,累计共有40个城市开通城市轨道交通运营,运营线路达到7 978.19 km,其中2020年新增线路36条。在地铁运营过程中,地铁杂散电流腐蚀现象不容忽视。地铁杂散电流会对埋地金属管线造成电化学腐蚀,是地铁系统建设以及后期运营中需要重点关注的问题。在受到杂散电流腐蚀影响的管线中,燃气管线因其在城镇区域分布最广,所受杂散电流腐蚀危害最大。

1 地铁杂散电流成因及其分布

1.1 杂散电流的成因

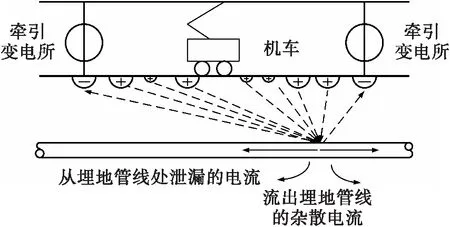

地铁杂散电流,是指由于回流系统绝缘性能下降而泄漏至钢筋混凝土结构、土壤环境等的部分牵引电流[1],见图1。地铁杂散电流在流入地下环境的过程中会形成在排流网、地铁主体结构钢筋中流动的一次杂散电流,以及未经收集而流入土壤电解质中的二次杂散电流[2]。由于杂散电流泄漏点具有高度的不确定性,因此杂散电流具有流向和幅值复杂多变的基本特点。杂散电流受多种因素的影响,其中走行轨的过渡电阻、纵向电阻是影响杂散电流泄漏量的重要参数,而机车位置和对应的牵引电流大小则在很大程度上影响了杂散电流的分布规律。CJJ 49—1992《地铁杂散电流腐蚀防护技术规程》中规定:兼用作回流的地铁走行轨与隧洞主体结构(或大地)之间的过渡电阻值,对于运行线路不应小于3 Ω·km[3]。在此基础上,CJJ 49—2020《地铁杂散电流腐蚀防护技术标准》进一步规定了轨道绝缘件体积电阻率不应小于1×108Ω·m,单个轨枕的金属连接件与走行轨、地之间的绝缘电阻值不应小于1 MΩ/件,湿电阻值不应小于100 kΩ/件[4]。在实际地铁运营过程中,所测量的过渡电阻值常出现低于3 Ω·km的情况,尤其是在道床潮湿、绝缘扣件上布有铁屑、油污或轨道绝缘存在破损点时,杂散电流泄漏量会进一步增加。虽然部分杂散电流经过排流网的排流处理后会流向牵引变电所负母极,但排流网的排流效率受土壤电阻率、湿度等环境因素影响较大[5],因此不可能将全部泄漏电流引回至负母极,仍有部分电流会泄漏至地下土壤环境中。

图1 地铁杂散电流形成机理图Fig.1 The formation mechanism of metro stray current

走行轨接地方式对杂散电流泄漏量有较为明显的影响。悬浮接地能够有效解决杂散电流问题,但会导致钢轨电位异常升高;直接接地能够解决钢轨电位过高的问题,但会导致杂散电流泄漏量增加;二极管接地方法对于减少杂散电流和抑制钢轨电位均有一定的作用[6]。以下三类情况同样会增加杂散电流的泄漏量:牵引变电所设置的排流装置(RD)或钢轨电位限制装置(OVPD),根据动作特性不同接入大地或排流网;地铁线路中存在过江、过河隧道,以及穿越地下水含量丰沛的区域等,会使得隧道周围环境易于导电;车辆段区域使用有砟轨道代替无砟轨道,石渣的绝缘性能远低于整体式混凝土道床。目前地铁系统仍大规模使用走行轨作为回流方式,杂散电流泄漏仍然是关系到地铁系统能否安全稳定运营的关键性问题。

1.2 杂散电流分布理论模型

杂散电流的分布特性决定了其对埋地管线、混凝土结构的腐蚀失重分布特点,因此众多学者对于杂散电流分布问题进行了相关研究,并提出了一系列的杂散电流分布解算理论模型。杂散电流泄漏量可通过式(1)~(2)估算[7]。

走行轨悬浮:

(1)

走行轨接地:

(2)

式中:Istray为杂散电流泄漏量,A;I为牵引电流,A;Rt为走行轨纵向电阻,Ω·km;Rc为走行轨对地过渡电阻,Ω·km;L为牵引区间长度,km。

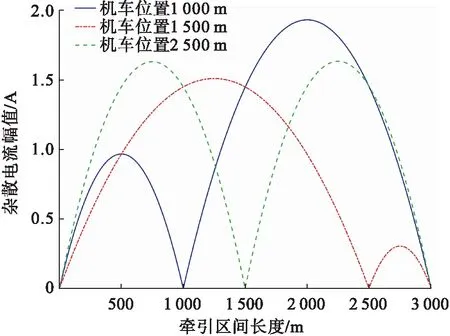

为进一步探究杂散电流在牵引区间内的分布规律,国内外学者提出了以电阻网络模型为基础的杂散电流分布模型,电阻网络模型是目前最常用的杂散电流理论模型之一,该模型将轨道、排流网、隧道结构钢筋、埋地金属管线等纵向结构抽象为等值电阻串联的电路,而将纵向结构之间的连接抽象为以Δx为基本单位长度的横向并联电路,从而模拟杂散电流在各层导体之间的泄漏过程。根据边界条件的不同[8]、机车数量的变化[9]、是否考虑再生制动现象[10]和跨区间供电[11]等多种因素,电阻网络模型在近几年内有了进一步发展。根据电阻网络模型的计算结果,杂散电流在区间内基本呈现双曲线的分布规律(双边供电),见图2。尽管如此,杂散电流的分布情况仍会因为机车位置的不同、牵引电流大小的差异和区间内电气参数的波动变化等因素而具有极大的不确定性。

杂散电流泄漏场模型以杂散电流单点泄漏所造成的电流场为基本单位,通过其在区间长度方向上的积分处理解算,从而得以探究埋地管线杂散电流流出量、不均匀过渡电阻下杂散电流分布和泄漏电流的电位梯度等特殊问题[12],见图3。轨道纵向电阻是影响杂散电流泄漏量的关键参数,但在杂散电流泄漏场模型中不能得以体现,因此杂散电流泄漏场模型仍存在着一定的局限性。除理论模型之外,国内外学者通过基于ANSYS、CDEGS、COMSOL等计算平台搭建仿真模型,分析了杂散电流泄漏量在地铁隧道各组成结构内的分布比例[13]、土壤电阻率分布规律对杂散电流泄漏量的影响[14]、杂散电流对隧道管片钢筋结构的腐蚀危险性[15]、杂散电流腐蚀失重分布[16]、中性点直流电流漂移[17]等问题。

图2 基于电阻网络模型的杂散电流理论分布规律图Fig.2 Theoretical distribution of stray current based onresistive network model

图3 感应电场杂散电流模型图Fig.3 Stray current model based on induced electric field

2 城市燃气管线布置特点及其结构

根据城市燃气管线的用途,将其分为工业燃气管线、长距离燃气管线和城市燃气输配管线三种类型。目前,我国的城市燃气管线从埋设开始至今大多使用了10~30年,正处于事故率浴盆曲线的后期阶段,燃气管道泄漏事故率较高,城市燃气管线面临着严重的老化问题[18]。城市燃气管线一般采取直埋的方式布置在城市道路下,其拓扑结构多为环状和枝状分布,阀门、三通、凝水缸等管件密布,管道变径现象较为普遍。城市燃气管道通常不是一次性全部建成的,常常随着城市区域的扩展而不断拓展,建设标准参差不一且质量缺陷较多[19]。城市燃气管线与长输油管线的地下环境有着显著的区别,城市地下环境由于存在着各种金属结构且地铁线路密布,电气环境较为复杂,导致引起电化学腐蚀的激励信号常常呈现出突变的特点。

对于大口径的燃气管道来说,一般采用对接直焊缝钢管和螺旋焊缝钢管;当管径小于250 mm时,燃气管道一般采用无缝钢管;在输送高压燃气时选用钢管,而在输送燃气压力小于0.4 MPa时,球墨铸铁管逐渐成为了材质上的优先选择[20]。与长距离输送管线相比,城市燃气管线的操作压力和管径都相对较小。城市燃气管线敷设于地下,因此管壁在受到操作压力的作用的同时还受到上方填土的重力作用。北京燃气集团某公司统计了2015年燃气管网抢修数据,其中因腐蚀漏气造成的管网抢修占比63.64%[21]。由于燃气管线常常敷设于人口密度较大的区域,一旦因腐蚀发生泄漏事故,极易引起爆燃,从而造成巨大的人员伤亡和经济财产损失。根据城市燃气管线的工况特点,燃气管线杂散电流腐蚀即为多因素共同作用下外界激励信号诱导的电化学腐蚀问题。

3 杂散电流对燃气管道的电化学腐蚀

在城市燃气管道与地铁线路交叉或相距较近的情况下,杂散电流对其腐蚀作用愈发明显,对地铁系统及其周围环境造成了严重的安全威胁。城市燃气管线泄漏后会释放出大量燃气,由于燃气为极易燃烧的介质,因管道腐蚀穿孔而造成泄漏很可能引发爆炸事故,所以燃气管线的事故危险性要远高于一般水管等市政管道事故的危险性。根据现有研究文献和相关新闻,国内外已经有很多关于市政管道,尤其是燃气管道杂散电流腐蚀的报道。上海轨道交通2号线世纪大道沿线地下DN300钢管线在2008年之前已发生近10次腐蚀泄漏事故,造成经济损失高达200万元[22]。广州燃气公司统计了每年中压管网的腐蚀抢修量,1999年地铁开通后,中压管网抢修量激增且一直处于高发状态[23]。Zakowski K等人[24]报道了Krakow市一根地下DN300水管由于杂散电流影响而发生电化学腐蚀,在管道分支开始部位的机械划痕中发现了由于杂散电流干扰所造成的圆形空腔形状金属损失,机械划痕和电解腐蚀的共同作用使得剩余壁厚仅剩50%。

杂散电流腐蚀具有集中性强、腐蚀剧烈的特点,在宏观上表现为管线表面的腐蚀凹陷、穿孔。受腐蚀金属的基底表面会附着有黑色、红褐色的腐蚀产物,腐蚀产物具有多孔、渗透性较低的特点,受杂散电流腐蚀后的金属表面呈现出了一定的分形特征。王燕等人[25]通过研究涂层破损情况下杂散电流对Q235、16 Mn和X70钢的腐蚀作用,表明三种金属腐蚀形貌的分形维数均随涂层破损率的减小和杂散电流的增加而增加,因此分形维数能够定量表征杂散电流腐蚀形貌。王力伟等人[26]基于分形理论研究了杂散电流腐蚀形貌,发现分形维数与腐蚀速率量化腐蚀程度具有一致性,且在一定范围内分形维数与腐蚀速率呈现指数关系,并拟合出了分形维数与杂散电流密度、土壤酸碱度和土壤电导率的关系,可以作为评价腐蚀程度的量化指标。根据Qin H M等人[27]的研究结果可知,杂散电流激励信号的不同特征会导致腐蚀产物的成分有一定的区别,总体来说杂散电流的腐蚀产物主要包括Fe3O4、γ-FeOOH、Fe2O3和Fe(OH)2等。杂散电流腐蚀后的金属基底在微观形貌上呈现出点蚀形貌和均匀腐蚀形貌共存的特点,金属表面会随着腐蚀的加剧而逐渐变得暗淡粗糙,电解质中氯离子浓度的上升能够明显加深基底表面的点蚀程度。Qian S等人[28]通过研究杂散电流腐蚀过程阴极与阳极电解质溶液附近pH值的变化规律,发现杂散电流使得阳极区和阴极区的pH值分别呈现出减小和增大的规律。

目前关于稳态杂散电流的腐蚀机理已经较为成熟,根据Bertolini L[29]、谭建红[30]、Wang J[31]等人的研究结果,杂散电流从埋地管线绝缘破损或薄弱部分流入土壤而形成阴极区,在管道内流动直至从涂层破损处流入电解质形成阳极区,阳极区为杂散电流腐蚀失重的部分。杂散电流由于机车位置和牵引电流大小的不断变化而发生幅值和频率的随机变动,导致埋地金属阴极区域和阳极区域交替变化,因此能够模拟这一特性的交流杂散电流和具备一定规律的动态杂散电流逐渐成为杂散电流腐蚀规律和机理的研究热点。杨燕等人[32]研究了交流电对X70钢表面形态和电化学行为的影响,在交流电正半周期内金属阳极溶解电流密度的增大量高于负半周期内的减小量,并认为正、负半周期的极化不对称性诱发了金属的腐蚀。Jiang Z T等人[33]研究了交流杂散电流腐蚀下阴极与阳极电极面积差对腐蚀速率的影响,发现该面积差会在阴极与阳极间产生感应直流电流,小面积试样上的感应电流为阳极电流,大面积试样上的感应电流为阴极电流,这一现象使得小面积试样腐蚀速率减慢,大面积试样腐蚀速率加快。Wang L W等人[34]研究了交流电压影响下X80和X100钢在0.1 mol/L NaCl溶液中的极化特性和固/液界面结构,表明阳极塔菲尔斜率会随着交流幅值的增加而上升,在施加低幅值的交流电压时,阴极过程处于扩散控制之下;随着交流电压幅值的升高,X100钢的腐蚀电位和腐蚀速率均高于X80钢的腐蚀电位和腐蚀速率。再进一步,通过测量燃气管线内杂散电流并提取其主要特征重构信号,以此作为电化学腐蚀研究的信号激励,能够有效反映埋地燃气管线的真实腐蚀情况。

燃气管线通常有一定的操作压力,管线中上表面会同时受到土壤重力的作用,现有研究结果表明外加应力和因缺陷所导致的应力集中会加剧金属的腐蚀程度。Wang X H等人[35]通过研究杂散电流与应力对API X65钢在土壤模拟溶液中的腐蚀影响,表明应力和杂散电流协同作用下的腐蚀电流密度远高于单因素(应力或杂散电流)作用下的腐蚀电流密度,且杂散电流与应力相比在弹性变形范围内对API X65钢腐蚀速率的影响更为显著。Xu L Y等人[36]首次提出了石油管线应力与电化学耦合作用(M-E效应)的有限元模型,分析了管道上缺陷处局部应力集中和腐蚀反应的协同作用,发现M-E效应会导致缺陷处的应力集中和阳极电流密度随时间快速增加,且腐蚀缺陷的局部应力和阳极电流密度随时间的变化可分为三个阶段:线弹性阶段、轻微塑性变形阶段和高局部塑性变形阶段,每个阶段对应了不同的增长规律。因此,分析燃气管线的杂散电流腐蚀作用与应力耦合行为具有重要的理论和实践意义。

腐蚀预测技术为燃气管线等重要金属构件提供了采取预防措施和避免突发事故的机会,在地铁杂散电流腐蚀难以完全消除和避免时,能够描述腐蚀发展程度的预测技术就显得十分有用[37-38]。腐蚀预测效果依赖于腐蚀数据获取、腐蚀特征量化精确度、腐蚀数据处理方法等。国内外学者针对杂散电流腐蚀问题进行了相关的预测问题研究,并利用改进的人工神经网络、支持向量机、灰色理论等方法建立了一系列预测模型,腐蚀预测量化参数包括腐蚀电流密度[39]、极化电位[40]、管线内杂散电流密度[41]等。目前城市燃气管线的杂散电流腐蚀预测研究还较少,有待进一步开展。

4 杂散电流腐蚀监检测与防护

4.1 燃气管线杂散电流腐蚀监检测技术

城市燃气管线是和城市基础设施建设共同规划管理的,一旦建成,城市道路不允许随意开挖,因而无法直接获取当前腐蚀状态。鉴于此,多种间接监检测方法被用于城市燃气管线的外腐蚀监检测之中,为合理实施管道检修计划并及时发现管道腐蚀隐患提供了有效信息,便于工程人员对含有腐蚀缺陷的在役管道制定针对性的控制措施,避免腐蚀缺陷的进一步扩大最终酿成危险事故。

4.1.1 极化电位监测法

极化电位作为电化学腐蚀过程中的重要参数,直接反映了电化学腐蚀的剧烈程度。在极化电位为正的情况下,其值越大,则相同环境下所发生的电化学腐蚀越强烈。在工程实践中,通常采用Cu/SuSO4、Mo/MoO2等作为长效参比电极的化学反应物,长效参比电极通常沿城市燃气管线等距布置,并尽可能固定在与燃气管线较近的位置。一种分布式计算机极化电位监测系统架构见图4。同时,极化电位监测法存在以下缺点:极化电位监测结果非常依赖参比电极反应物的特性,不同反应物组成的参比电极监测结果可能不同;由于IR降的存在,极化电位测量结果与真实值之间有一定的差异[42];参比电极需在燃气管道建设时一同埋置,很多城市内燃气管网在敷设时并未加入参比电极作为监测装置;参比电极在长时间使用过程中由于反应物不断发生化学反应可能会出现一定程度的性能下降,难以进行替换。受限于参比电极沿管线布置数量,通过极化电位监测结果能够确定绝缘破损范围,但无法精确定位其位置。尽管如此,极化电位监测法依然是燃气管线及其他市政管线腐蚀监测的主要手段之一。

图4 分布式计算机极化电位监测系统架构图Fig.4 Framework of distributed computer polarization potentialmonitoring system

4.1.2 变频选频法

变频选频法测试管道外防腐层的绝缘电阻,主要用于评价管道防腐层综合保护性能,通过被测管路的某个测试桩向管体和大地加载一定功率的交流信号,在另一测试桩处检测管体与大地之间同一频率的信号,通过改变收发频率直到接收功率下降至发射功率的5%以下时,利用金属管外径、防腐层绝缘材料损耗角正切、角频率、壁厚、管体长度等参数计算管道绝缘电阻。数据处理时,仅需要把防腐层绝缘电阻看成一次参数。因而,绝缘电阻的值就可看作对地电位与泄漏点电流密度之比,进而可以依次推导破损点的位置[43-44]。

4.1.3 地中电位梯度法

GB 50991—2014《埋地钢质管道直流干扰防护技术标准》[45](以下简称GB 50991—2014)中规定了杂散电流干扰评价方法:在管道拟经路线两侧各20 m范围内所测量地电位梯度判断土壤中杂散电流的强弱,在地电位梯度>0.5 mV/m时,应确认存在杂散电流;在地电位梯度≥2.5 mV/m时,需评估在管道敷设后的杂散电流腐蚀并采取相关防护措施。该方法主要针对燃气管道敷设的预期规划和腐蚀预防措施,难以实现对在役管道的精确腐蚀评估。

4.1.4 Pearson测试技术

Pearson测试技术是一种用于在埋地管线上确定涂层缺陷位置的技术,最初由Pearson J M在1941年发明,是用于评估管道腐蚀防护系统状况最古老的在线测试技术之一。与磁场测试方法类似,Pearson测试技术同样利用了管内交变电流在缺陷或涂层破损处发生明显衰减的现象,缺陷处流入土壤中的电流会在破损点上方形成电流场,通过测试土壤中电位梯度的变化即可确定涂层破损的位置。Pearson检测仪由管道探测仪、检漏仪、发射机及附件组成,管道探测仪用以查明管道的走向、位置,检漏仪用来发现管道的防腐层破损并定位。发射机用来发射特定频率的交流电信号[46]。在实际检测中,需要两名工作人员前后成列在管道上方行走,当工作人员行至泄漏点上方时,接收机就会报警,进而定位具体位置,见图5。

图5 Pearson测试技术检测防腐层破损点图Fig.5 Pearson method to detect the damaged pointof corrosion protection layer

4.1.5 密间歇电位测试技术

密间歇电位测试技术是一种测量用于评估金属管道阴极保护系统运行状况的方法,同时能够确定可能存在涂层缺陷的区域。该方法通过以不超过1 m的间隔测量Cu/CuSO4参比电极测量管地电位(包含通电电位和去除IR降的瞬时断开电位)。为保证将影响管道的所有电流源同时中断以消除IR降的影响,管道电气部分需安装GPS同步电流断续器。通电电位和瞬时断开电位的下降表明在此处存在着一定程度的涂层缺陷,下降值越大则缺陷程度可能越严重[47]。

4.1.6 电化学方法

燃气管线的杂散电流腐蚀通过电化学过程发生,通过电化学方法能够直接监测极化电阻、阻抗谱等参数从而反映具体腐蚀过程。线性极化电阻测试是基于Stearn-Geary理论[48]进行的,已广泛应用于腐蚀监测,与极化电位监测方法不同的是,线性极化电阻测试能够直接提供有关腐蚀速率的信息。线性极化电阻测试方法反映的是当下的腐蚀情况,无法反映未来腐蚀速率的变化趋势或当前腐蚀速率变化规律,但能够快速确定由于外界环境因素变化所导致的腐蚀速率变化情况。线性极化电阻测试法的局限性主要在于不能确定处于阴极保护下的埋地管线的腐蚀速率,且要求土壤环境具备一定的导电性。电化学阻抗谱技术是通过不同频率的小幅值交流信号测量腐蚀系统的电流反应,通过电化学阻抗谱所获得的极化电阻能够去除IR降的影响,因此能够用于包含涂层的燃气管线的腐蚀监测,并评估涂层的完整性。在评估腐蚀系统阻抗时,通常采用等效电路的方法拟合阻抗谱的奈奎斯特图和伯德图以反映腐蚀系统的阻抗成分。电化学阻抗谱技术不断发展,被越来越多工程测试人员所接受,逐渐成为一种新型腐蚀监测方法。

4.1.7 其他技术

针对腐蚀缺陷所产生的裂纹,目前最合适可行的技术是采用超声波检测技术、磁通泄漏现象进行无损检测。超声波检测技术通过缺陷处部分波会被反射回检测点这一现象来分析构件的物理结构状况,目前以WaveMarker、Teletest和MsSR3030等导波检测系统为代表。磁通泄漏测试技术则利用了管道缺陷处磁场会发生变化这一现象,在测试时从测试桩向管道发射某一频率的电流,在管道某处发生防腐涂层破损、老化甚至金属表面出现缺陷时,此处的电流衰减现象就会变得更加明显,在此处的传感器所测得的磁通密度或磁通量较高,通过监测管道在长度方向上磁场的变化,就能够定位管道出现绝缘破损的位置,进而能够开挖进行涂层修复等相关防护处理。

光纤技术已经应用于检测管线腐蚀,Zou L等人[49]设计了一种光纤传感系统用于测量换向和轴向应力,并以此作为检测由于腐蚀导致管壁减薄位置的一种手段。Wade S A等人[50]研究了光纤上所沉积金属薄膜的腐蚀行为,发现在发生薄膜腐蚀时,纤维上的应力会随之发生变化,进而又会导致光纤的光学特性发生变化。此项技术已经成功用于检测铝的海水腐蚀。这一技术完全适用于埋地管线的腐蚀监测。城市燃气管线地下环境复杂且有一定的腐蚀性,光纤技术能够有效抗电磁干扰且有着良好的化学稳定性和电绝缘特性,是腐蚀监测领域尤其是燃气管线腐蚀监测领域的未来发展方向之一。

4.2 燃气管线腐蚀防护技术

城市燃气管线腐蚀防护技术主要包括外防腐技术、阴极保护技术、分段电绝缘以及其他从腐蚀源头进行治理的间接防护技术,结合燃气管线周围土壤环境的差异,防护方法在工程实践中会有所调整,通常会结合多种方法以达到更好的腐蚀治理效果。

4.2.1 外防腐技术

目前燃气管道的防腐层主要包括有机和无机防腐涂层两种。有机防腐涂层主要包括:石油沥青、环氧煤沥青、熔结环氧粉末(FBE)、聚乙烯胶带(PE)、三层结构聚乙烯(3PE)和聚氧酯等。无机防腐涂层在近年来得到了广泛重视,诸如陶瓷涂层、釉涂层等。无机防腐蚀涂层较有机涂层具备更高的稳定性,且抗氧化、耐高温效果更好。Wang X H等人[51]研究了3.5%氯化钠溶液中X80钢表面3 PE涂层的阴极剥离行为,研究结果表明涂层剥离面积随着阴极电流的增大而增加,且存在一个阴极的临界电流密度,在杂散电流密度小于阴极电流密度时,涂层剥离面积受杂散电流密度影响,而当杂散电流密度小于阴极电流密度时,涂层剥离面积不随杂散电流变化而变化。防腐涂层材料在涂覆过程中经常会出现针孔状的漏涂现象进而形成针孔缺陷,在运输、敷设过程缺陷会进一步加大,成为燃气管道服役过程中的安全隐患。

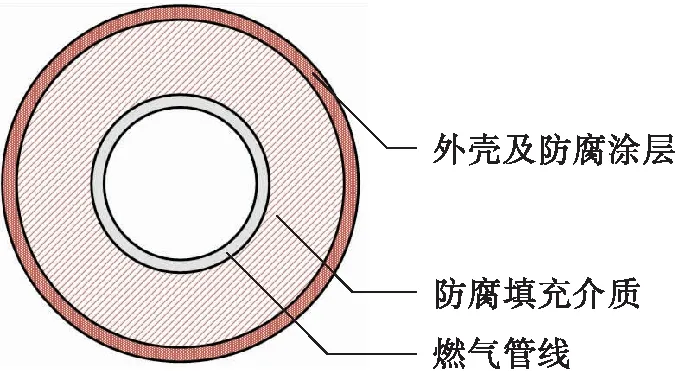

燃气管道必要时还需设置套管,GB 50423—2013《油气输送管道穿越工程设计规范》[52]中指出:穿越铁路或二级及以上公路时,应采用顶进套管、顶进箱涵或水平定向钻穿越方式。在套管和芯管间一般使用硅酸钙、玻璃棉、石棉等进行填充来隔离腐蚀介质,见图6。在采用套管防腐时为避免其失效,同时应注意套管的腐蚀防护,通常采取阴极保护措施以减缓腐蚀速度。

图6 燃气管线外套管防腐技术示意图Fig.6 Corrosion protection technology of outer casingfor gas pipeline

4.2.2 阴极保护技术

阴极保护是基于电化学方法的保护技术,通过对电解质中金属施加阴极电流使受保护金属表面产生阴极极化,使其低于某一电位值(通常为-0.85 V vs.CSE),进而弥补在腐蚀过程中所失去的电子达到防腐的效果。阴极保护是通过活化极化、氧气的还原过程以及与钢表面pH值升高相关的浓度极化得以实现。根据其产生阳极电流的不同,主要分为牺牲阳极法和外加电流法。牺牲阳极法需要在管线敷设过程中预先埋置还原性较强的金属作为反应阳极,缺点是不适用于高电阻率的土壤环境且无法调节输出电流值,由于金属的消耗导致寿命较短。外加电流法主要通过恒电位仪施加电流大小以达到合适的阴极保护效果,缺点是对邻近的金属结构干扰较大。目前阴极保护电流主要处于20~1 000 mA/m2范围内[53]。城市内部管线交叉现象多见,不同管线阴极保护电位不同会导致管线间的电偶腐蚀。为了减少电偶腐蚀,在阴极保护防腐的过程当中应尽量统一调节区域性的阴极保护电位。与此同时,现有研究表明在交流腐蚀的条件下,过高的阴极保护水平反而会导致金属管线的腐蚀速率升高[54]。

Cui G等人[55]通过边界元法准确模拟了两根管道间的阴极保护干扰,分析了管道交叉角、管道水平距离、阳极输出电流和土壤电阻率等因素对管道电位的影响。根据Wang C T等人[56]的研究结果来看,牵引区间两端变电所附近是腐蚀高发区域,因此其附近敷设的燃气管线需要结合杂散电流泄漏情况调整阴极保护电位以增强保护效果。Brenna A等人[57]设计了一种基于电流检测的杂散电流控制方法,鉴于在杂散电流干扰期间土壤中的IR降保持恒定,该方法通过测量流经探针的电流并计算其变化率进而调整恒电位仪的输出,以达到消除恒电位仪在恒电位模式下IR降的影响。

对于交流杂散电流干扰下的埋地钢质管道阴极保护电位,国内外学者已形成一个共识,即过高或过低的阴极保护电位都会加速交流腐蚀。与此同时,有学者在研究中发现在传统的阴极保护电位-0.85 V vs.CSE下仍然会发生交流腐蚀现象[58]。因此需要从交流电流密度、阴极电流密度等多角度评估交流杂散电流对埋地管线的腐蚀状况[59]。

4.2.3 分段电绝缘

GB/T 21448—2017《埋地钢制管道阴极保护技术规范》[60]中提出:阴极保护管道在杂散电流影响区可安装电绝缘装置分段隔离。在管道段与段连接处可采用绝缘法兰、绝缘垫圈,以达到隔离相邻管段之间杂散电流流动的效果,见图7。绝缘法兰垫片一般采用聚四氟乙烯、耐油橡胶石棉、氯丁橡胶等材料制造。

图7 埋地燃气管线的分段电气绝缘措施图Fig.7 Sectional electrical insulation measures forburied gas pipelines

4.2.4 其他间接防护技术

杂散电流是城市燃气管线电化学腐蚀的主要来源,因此降低地铁系统内杂散电流泄漏量能够间接减少其对燃气管线的腐蚀影响。在地铁系统内部,主要通过排流保护方式减少地铁运营过程中杂散电流的泄漏。GB 50991—2014提到了四种排流保护方式,即直接排流、极性排流、强制排流和接地排流。前三种排流方式需要将走行轨与埋地管线相连接,一方面杂散电流回路电阻的下降导致了埋地管线杂散电流腐蚀风险的增大,另一方面可能会对地铁系统内信号造成干扰,目前国内应用较多的是接地排流。Ha Y C等人[61]通过调查首尔8条地铁线路和埋地管线间共99处排流装置的排流电流和管地电位,发现强制排流的效果要优于极化排流,强制排流能够吸收更多的泄漏电流且管地电位更低。高玉珍等人[62]选取上海天然气主干网与轨交平行的情况进行极性排流实验,发现管道侧通电电位和极化电位均有明显的负移,排流后的极化电位测量值低于-0.85 V且0~18 A的排流电流对轨地电位无明显影响,从而基本达到了天然气管道的腐蚀防护要求。

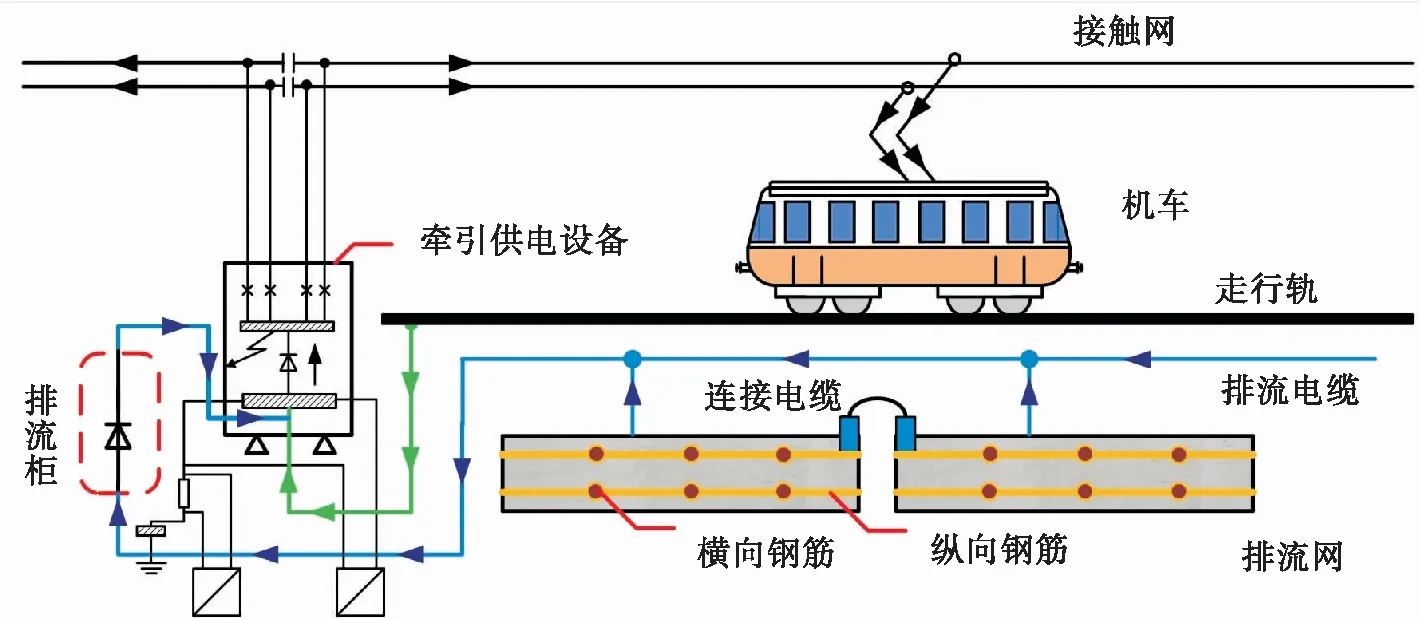

地铁系统内的排流保护是通过所敷设的排流网吸收从走行轨泄漏的部分牵引电流至变电所负母极,从而减少杂散电流泄漏至地铁系统之外,见图8。其中,排流柜主要通过调整排流回路的电阻来控制排流效果。根据Charalambous C A[5]的研究结果,排流网的性能高度依赖于系统本身和附近土壤的电导率,在较低的土壤电阻率下能实现高效的杂散电流收集。因此,使用杂散电流收集系统进行排流处理时,需要结合系统周围土壤电导率和系统内结构钢的极化电位信号,避免“欠”排流和“过”排流现象的产生。另外,对全线轨地绝缘情况定期进行检查能够定位轨地绝缘破损点以及时更换钢轨固定装置,清除轨地定位装置上的油污、铁屑等导电性较好的物质,从而保证回流系统的畅通来“堵”住杂散电流泄漏。

图8 地铁杂散电流排流系统图Fig.8 Drainage system for metro stray current

5 结论

随着地铁线路在城市的大力发展,地铁杂散电流腐蚀问题日益严重。城市燃气管线作为城市区域分布最广泛最密集的重要市政管线,所受杂散电流腐蚀给城市系统带来了严重的安全威胁。根据上述杂散电流腐蚀研究现状的分析,为了进一步揭示地铁杂散电流对燃气管线的腐蚀行为规律和机理,从而更有效地指导燃气管线腐蚀监测和防护,需要进一步深入开展以下研究工作:燃气管线内杂散电流信号的准确测量和特征重构方法;具备杂散电流时域特性的动态电流激励下的电化学腐蚀行为;城市燃气管线杂散电流腐蚀特征量化及预测方法。