铜合金材料在船舶上的应用

叶开君,蔡兴浩,干 健

(安徽凯斯威精工科技有限公司,安徽 铜陵 244000)

0 引言

在航海运输行业飞速发展进程中,舰船的坞修工作量不断增加,材料被海水腐蚀是舰船坞修问题的主要来源之一。而铜合金材料具有高强度、工艺性能优良、耐海水与淡水腐蚀、耐过热蒸汽腐蚀以及抗穴腐蚀性能等特点,在舰船中具有较大的应用优势。但是在应用铜合金材料时,若采取不恰当的工艺措施,将产生变形、热裂纹、气孔、难熔合等问题。因此,探究舰船常用铜合金材料以及对应的加工工艺具有非常重要的意义。

1 铜合金材料

铜合金材料是合金材质的一种,特指以纯铜为基础加入锡、锌、铝、锰等1种或多种元素构成的合金。当前铜合金材料主要包括青铜、白铜、黄铜几种类型。因铜合金材料具有优良的耐腐蚀、导电性能,被大量应用于航海、航天以及印刷电路领域。

2 基于铜合金材料的舰船应用

2.1 冷却器用铜合金材料

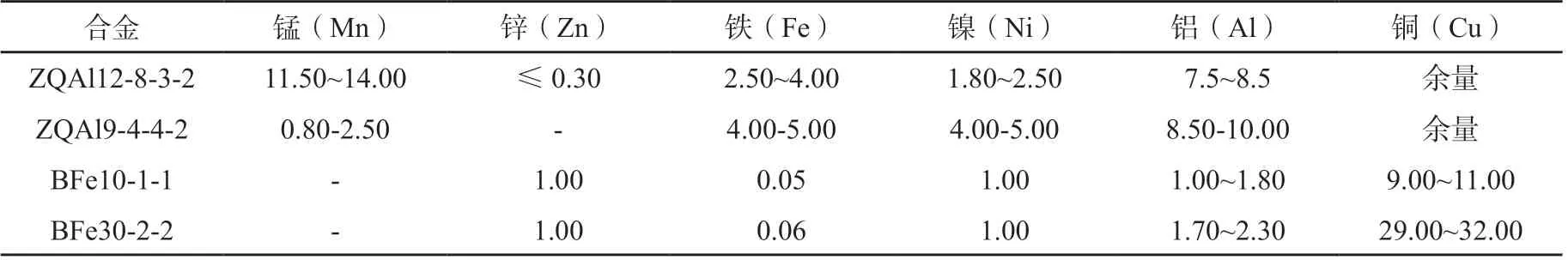

对于舰船冷却器(冷凝管)来说,由于其需要长时间处于高温度、高气压以及高浓度冷却介质、腐蚀介质环境,对制造材料的力学性能、耐海水腐蚀性能、化学成分以及工艺性能、几何尺寸精度、内部组织等均具有较高的要求[1]。在舰船冷凝管制造过程中,应用频率较高的铜合金类型为黄铜,如HAl77-2铝黄铜、黄铜HSn70-1等,规格外径最大为35.00 mm,最小为10.00 mm,壁厚最大为3.50 mm,最小为0.75 mm。其中HAl77-2铝黄铜强度、腐蚀性均较高,已列入GB/T5231,可以承受不同海域水质腐蚀,除HAl77-2铝黄铜以外,黄铜HSn70-1、AB铜合金HSn70-1也因高耐腐蚀性能被大量应用于舰船冷凝管制造。但是,黄铜合金抗脱锌腐蚀能力稍弱,需要进一步优化。铁白铜是黄铜进一步优化的产物之一,可以在冷凝器、海水淡化设备或者其他需要长时间、大面积承受海水腐蚀的船舶部件中应用,如BFe30-1-1、BFe10-1-1、BFe30-2-2等。其中BFe30-2-2耐砂腐蚀性能较佳,适用于含砂量较大海域的舰船冷凝管制造。常见的舰船冷凝管用铜合金组成如表1所示。

表1 现代船舶管理中的人才管理分类

2.2 船体结构用铜合金材料

船体结构包括船体主体和上层建筑。因船体结构工作环境较为恶劣、运行压力较大,对结构材料的可靠性、可维修性均具有较高的要求。当前,在船体结构中应用概率较高的铜合金材料如表2所示。

表2 船体结构常用铜合金组成(质量分数/%)

上述材料屈服强度应超过630.00 MPa,延伸率应≥15.0%,面缩率≥40.0%,13.0 mm<板厚度<150.00 mm,冲击韧性≥45.00 J/cm2。

2.3 泵体与叶轮

ZCuZn16Si4黄铜、ZCuSn3Zn8Pb6Ni1青铜在舰船泵体(动力泵)、叶轮转轴中应用频率较高。除上述材料外,磷青铜、锡青铜、铝青铜、硅黄铜也较为常用,如ZQSn10-2青铜合金、3-8-6-1锡锌铅镍青铜、80-3硅黄铜、QAl10-3-1.5青铜合金、ZQSn10-2青铜合金等[2]。其中舰船泵体材料主要用铜合金类型为:镍合金青铜、锡青铜、白铜、磷青铜、铍青铜等;舰船叶轮主要用铜合金材料为铝青铜9442、锡青铜555、硅黄铜16-4等。

2.4 螺旋桨用铜合金材料

在舰船应用初期,螺旋桨主要用材料为铸铁、普通铸钢,上述材料无法满足腐蚀疲劳需求,此时,兼具高腐蚀疲劳强度、抗拉强度、抗空泡腐蚀强度的镍铝青铜逐渐开始在舰船螺旋桨制造中应用,如黄铜、锡青铜、Ni-Al青铜等[3]。

2.5 系统管路用铜合金材料

舰船系统管路与海域连通的特点,导致其需要直接与海水接触,特别是位于舰船舱底的管路,运行环境极其严苛,腐蚀风险时刻存在,对舰船管路效用的最大化发挥造成了较大影响。当前在舰船系统通海管路中应用规模较大的铜合金材料为紫铜、铜镍合金、铝黄铜等。如GJB4000、《舰船海水管、排烟管选材及防腐技术要求》中推荐的B10铜镍管、TP2Y紫铜管、B30铜镍管以及HAl77-2铝黄铜、TP2磷脱氧铜、HSn70-1锡黄铜、H62黄铜、BFe30-1-1白铜、BFe10-1-1白铜等。其中TP2Y紫铜兼具耐静海腐蚀性能佳以及工艺性能佳的优良特点,在舰船通海系统管路中应用范围较大,但在该材料应用过程中,需要控制海水流动速度,且焊接阶段脱锌腐蚀风险较高。基于此,可以利用B30铁白铜、B10铁白铜代替TP2Y紫铜,上述材料不仅具有优异的物理、力学性能,而且耐海水腐蚀性能较佳,可以避免舰船管路实际使用过程中出现接头腐蚀烂穿、弯头腐蚀烂穿等问题。

3 基于铜合金材料的舰船加工工艺

3.1 冷却器加工工艺

1)水平连铸-轧制-直拉/盘拉法

水平连铸-轧制-直拉/盘拉法又可称之为铸轧拉法,多用于低镍白铜制冷凝管,具有工模具费用投资少、工艺流程短、成材率高的优良特点。该技术主要是利用三辊行星轧机,依据90.00%及以上的变形率,进行铣面后水平连铸厚壁管坯的冷加工变形处理。进而在保护气保护环境中,利用铜合金冷加工变形期间产生的大量变形热(700.00℃~850.00℃),促使铜合金发生完全再结晶焊合,确保管坯晶体颗粒细小均匀且表面光滑明亮。

2)挤压-轧管-拉伸法

挤压-轧管-拉伸法在低镍白铜制舰船冷凝管中也较为常用,需要在立式连铸或半连铸基础上,对锭坯进行加热,并从正向或者反向对加热后锭坯进行挤压。切除锭坯头部及尾部后进行酸洗、水洗。水洗后进行轧管冷加工变形及锯切,退火后进行酸洗及水洗,初步拉伸。再次进行退火、酸洗、水洗、拉伸操作。二次拉伸完毕后进行平直矫正操作,并配合切定尺进行脱脂处理。在脱脂处理后,利用涡流探伤法检查成品,确认无误后进行成品光亮退火。

在挤压-轧管-拉伸法应用过程中,因挤压变形期三向压应力的存在,铜合金塑性得到了充分发挥,变形量较大,可以充分优化铜合金材料组织以及力学性能,解决内部气孔、缩孔问题,获得高尺寸精度、细小均匀晶体颗粒、致密组织、稳定质量的合金品种。但是这传统工艺成材率不高,且存在油斑、碳膜、酸斑等表面质量风险[4]。

3)带材-焊接-拉伸法

带材-焊接-拉伸法是一种大面积应用于舰船冷凝管用铜合金材料加工的工艺,在Bfe30-1-1、HAl77-2等铜合金材料加工中应用效果较佳。该工艺具有工艺流程短、成材率高、生产效率高、壁厚尺寸均匀度高的优良特点。

3.2 船体结构加工工艺

根据船体结构特点及铜合金材料冷加工硬化速度慢的特征,可以选择熔炼保温机组熔炼-立式连续铸造机铸造-天然感应加热-油压机长锭-大挤压比水封挤压-长行程环孔轧制-游动芯头二联拉连续拉伸方法,其中长锭工序使用的油压机型号为35 MN,而在挤压比水封挤压工序应确保管坯单体重量超过200.00 kg。该工序可获得90.00%及以上的冷变形程度,且免除中间完全再结晶退火、硝酸酸洗操作,能量损耗以及制造加工成本均处于较低水平,酸斑点问题得到了彻底解决。

除上述工艺外,还可选择熔炼保温机组熔炼-立式连续铸造加热-天然气与感应加热-水封挤压-头部及尾部切除-轧管脱脂-游动芯头二联拉机组-直条拉伸-矫直-锯切-探伤-表面除油-网带炉光亮退火工艺,适应铜合金材料特性,消除表面有害油斑、碳膜、金属氧化膜、酸斑等皮膜。

3.3 管道及泵体加工工艺

舰船通海管道装置主要用的铜合金材料为BFe10-1-1铁白铜。以外径<159.00 mm、2.50 mm<壁厚<3.50 mm大于2.50 mm的管材加工为例,可以选择半连续铸造白铜铸锭-铸锭加热-水封挤压-固定短芯头连续多次拉伸-成品光亮退火工艺。根据舰船通海管道口径大、壁厚小的特点,在长芯杆拉伸阶段,长芯杆、管坯表面相对运动较少,摩擦力处于较小的水平,可以在控制径长缩减程度的同时增加壁厚缩减,同时压缩拉伸道次与管坯挤压程度,提高加工效率[5]。

除半连续铸造白铜铸锭-铸锭加热-水封挤压-固定短芯头连续多次拉伸-成品光亮退火工艺外,对于规格单一、规模产能大的舰船用管路,还可以根据《船用BFe10-1-1大口径薄壁管材研制》《用微变法拉制生产软态BFe10-1-1管材》,选择离心铸造-半连续铸造-铸锭加热-光亮退火-短芯头拉伸-光亮退火-短芯头拉伸-光亮退火工艺,或者离心铸造-旋压-光亮退火-旋压-光亮退火工艺。其中离心铸造-旋压-光亮退火-旋压-光亮退火工艺可用外径1000.00 mm或者外径194.00 mm;2.50 mm≤壁厚≤6.00 mm的厚壁管坯用BFe10-1-1材料加工,旋压环节可以通过将圆柱形长芯棒传入管坯,利用安放在管坯外表的轧辊沿着与金属流动呈90°的方向旋转碾压,利用径向压缩力、轴向压缩力、轴向延伸力促使铜合金材料发生形状变换,配合多次70.00%以上的冷加工以及100.00%再结晶退火,获得更加均匀的壁厚、更大的壁厚缩减量以及完全的再结晶组织。

3.4 螺旋桨加工工艺

以整铸螺旋桨为例,首先将事先加工的模具总装,总装时要确定螺旋桨的中心点,要将桨叶上各个弧线半径的中心点固定,固定式保持误差≤1 mm;然后定位桨毂,桨毂定位轴尖端与浆叶半径线误差≤2 mm,并且保持浆叶对称。将Ni-Al青铜材料按照成分要求投入熔炉中,温度达到1200℃~1250℃时调整成分,除气除渣;成分及温度正确后出炉,控制浇注温度1150℃~1200℃快速浇注完成。浇注完成后应保证足够的冷却时间,开箱后的温度≤100℃;冷却后的铸件经切割去除浇注系统,先加工桨毂,确定定位后采用螺距规按照设计的螺距逐步打磨抛光至正确尺寸。经过加工完成的螺旋桨,需要依次完成静平衡和气密性实验。尽量保持铸造螺旋桨毛坯的完整性,避免焊接。确实无法避免,应采用预热-焊接-热处理的步骤减少焊接应力伤害。

4 结语

舰船冷凝器、螺旋桨、泵体叶轮以及海水管道装置因热交换、传输介质均为海水,对制造材料的抗海水腐蚀性能、耐疲劳强度、力学性能具有较高要求。在舰船各组成部分用铜合金材料牌号确定之后,选择适宜的加工方法,确保铜合金材料优良性能的充分发挥,为舰船的安全、平稳工作提供支持。