氢燃料电池空压机动压箔片轴承设计与试验

张 雯,董泽达,徐方程

(1.北京宇航系统工程研究所, 北京 100076;2.大连理工大学 控制科学与工程学院,辽宁 大连 116024)

1 引言

氢燃料电池是一种以氢气和氧气为燃料的新型发电装置。由于氢燃料电池是将氢和氧中的化学能通过电极反应转化成电能,其排出的只有水和热量,在此过程中没有碳的排放,所以几乎没有环境污染。而空气压缩机是野外战车用燃料电池阴极供气系统的重要部件,通过压缩供入的空气,不仅可以提高燃料电池的功率密度和效率,而且可以减小燃料电池系统的尺寸。对于车用燃料电池空压机而言有着无油、高效、小型化的要求。这是因为工业用空压机所采用的滚动轴承在使用润滑油进行润滑时,在转子高速运行时会出现蒸发的情况,一旦蒸发的油雾进入到燃料电池中就会对阴极催化剂造成不可逆转的损伤,从而导致燃料电池性能迅速显著下降。另外,由于对于野外战车性能的追求和车辆内部空间本身的限制,因此需要空压机有着较小体积的同时有着较高的性能。而目前在工业上所广泛使用的空压机无法满足氢燃料电池对空压机的要求,因此为了解决这一问题,本研究提出了一种使用空气箔片轴承的空压机转子系统的设计方案来满足相关的需求。

气体箔片轴承是一种以箔片为弹性表面的自作用式的气体轴承[1-2],有着摩擦功耗小,使用寿命长、无污染、所适用的转速高等优点[3-4]。因为气体箔片轴承是以气体为润滑剂,所以在空压机中使用时就可以满足空压机无油的要求。除此之外,气体箔片轴承可以适应较高的转子转速,目前已经可以达到几万转到十几万转甚至更高的转速[5-6],这使得空压机增压比得到大幅的提高。另外,使用气体箔片轴承可以不再使用供油的管路起到节省空间的作用。因此,气体箔片轴承的使用不仅可以提高空压机性能同时可以减少空压机的体积。

而作为空压机核心部件,轴承-转子系统的动力学分析越来越受到人们的重视。转子动力学的观点最早是由Rankine[7]提出的,Rankine认为“转子只能在一阶临界转速下稳定运行”,但在之后Foppl[8]的研究中发现,当转子在超临界转速的情况下运行时,会出现自动定心的现象,因此Rankine的观点被证明是错误的。Lund[9]则首先提出将滑动轴承和转子作为一个系统进行研究,并且提出了使用8个参数(4个刚度系数和4个阻尼系数)来描述轴承的动态效应。而在有关气体箔片轴承领域也有着转子动力学特性的研究。Hooshang[10]最先设计了一种双波箔的气体箔片轴承,通过实验发现在使用双层箔片的轴承的情况下,轴系的弯曲临界转速得到了大幅提高。San Andrés等[11]对采用2种不同形式的波箔的气体箔片轴承的转子动力学特性进行了理论和实验上的研究,研究结果证明了转子-轴承系统的非线性特性。Pan等[12]提出了一种模态分析方法来研究气体圆锥螺旋槽轴承支承刚性转子的稳定性特性并将此方法应用于气体转子动力学特性的研究。Tae Ho Kim等[13]介绍了在小型无油涡轮机械上实现的使用气体箔片轴承支承转子Duffing振动的实验测量和模型预测。Kim等[14]首次提出了箔片支撑的质量系统的时域轨道仿真。指出线性稳定性分析只提供了有限的轴承稳定性信息,非线性分析更为准确。另外,Oscar De Santiago等[15]对一种使用气体箔片轴承支撑的小型离心压缩机转子进行了相关的实验。而Liu等16]对气体推力箔片轴承对气体箔片轴承系统-转子系统转子动力学特性的影响进行了研究。欧荣旭[17]以气体轴承-高速透平膨胀制冷机转子为主要研究对象,开展了转子升速、轴承供气温度等参数变化对轴系转子动力学特性影响的研究。西安交通大学陈汝刚等[18]研制了国内首台转轴直径为6 mm、叶轮直径为9 mm、设计转速为30万转的微型气体轴承透平膨胀机,实验后发现此样机的最高转速达到34万转。赵广等[19]针对静压气体轴承,基于有限元法建立了气体轴承-转子系统动力学模型,得到了轴系的动力学特性。康伟等[20]从非线性动力学角度对气体动压轴承支承的转子系统的运动稳定性及分岔进行了分析,结果表明气膜力的强非线性决定了气体轴承一转子动力系统具有多种非线性特性。

本研究在满足氢燃料电池空压机需求的基础上,提出了一种气体箔片轴承-转子系统的设计方案,并通过实验方法验证了该方案的有效性和可行性。

2 轴系结构设计

2.1 轴系结构

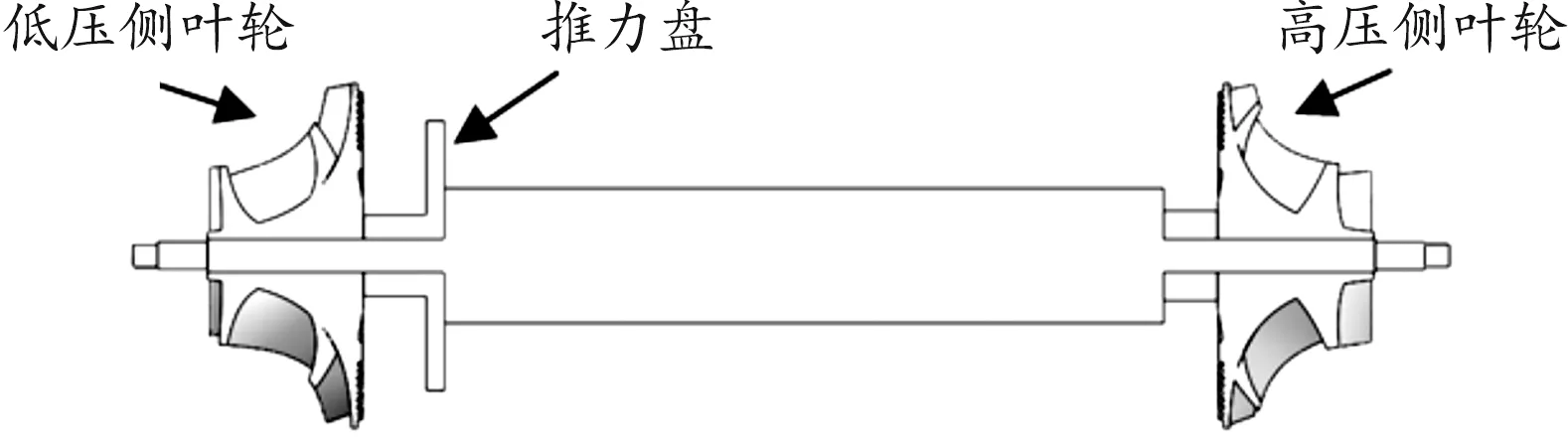

如图1所示,是在氢燃料电池空气压机中所使用的轴系结构图,在低压侧叶轮的旁边装配一个推力盘,在推力盘的两侧分别安装一个止推的气体箔片轴承用来抵消轴承的轴向推力,而在转子上使用2个径向气体箔片轴承用来支撑整个转子。轴承-转子系统的相关参数如表1所示。

图1 轴系结构示意图

表1 轴承-转子系统参数Table 1 Parameters of bearing-rotor system

2.2 轴系转子动力学分析

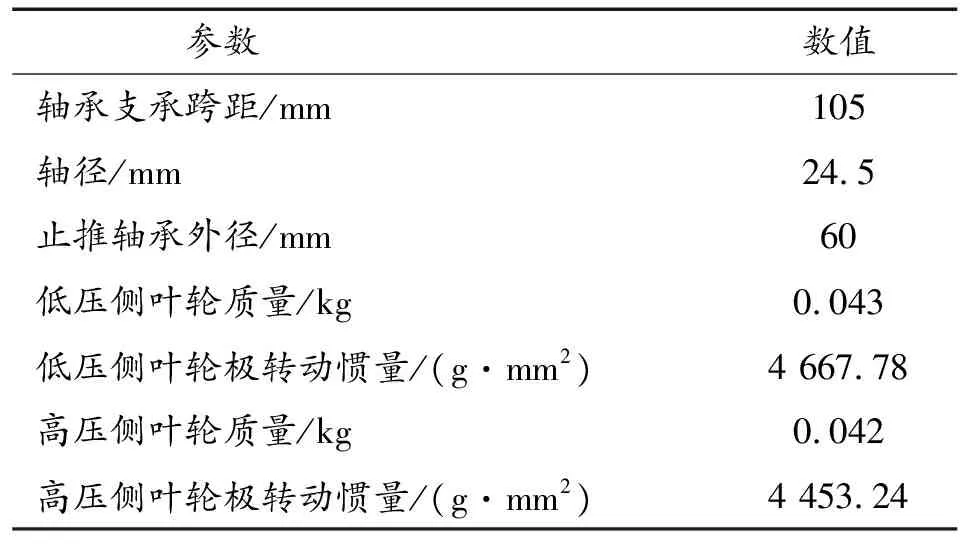

图2是在转子动力学分析软件XL-rotor中所采用的轴系模型图。

图2 轴系有限元模型示意图

如图2所示,是为了对轴系进行转子动力学分析而进行的简化后的轴系模型,该模型将轴系划分为20个section。其中,section3和section4,section17和section18分别为低压侧叶轮和高压侧叶轮的跨距长度,在section之间的节点处为叶轮重心位置,将叶轮等效为质量点分别在上添加质量、极转动惯量、直径转动惯量等参数,其中使用的直径转动惯量的数值为极转动惯量的一半。Section8为推力盘所在位置的跨距,section1和section20是两端锁紧螺母所在位置,在三者临近的节点处均需要添加质量、极转动惯量、直径转动惯量等参数。另外,轴、推力盘的材质是不锈钢,叶轮的材质是7075铝合金。气体箔片轴承的刚度经过一般在1×105~2×106N/m[21],这里先选取轴承支承刚度为5×105N/m用于轴系转子动力学试算。

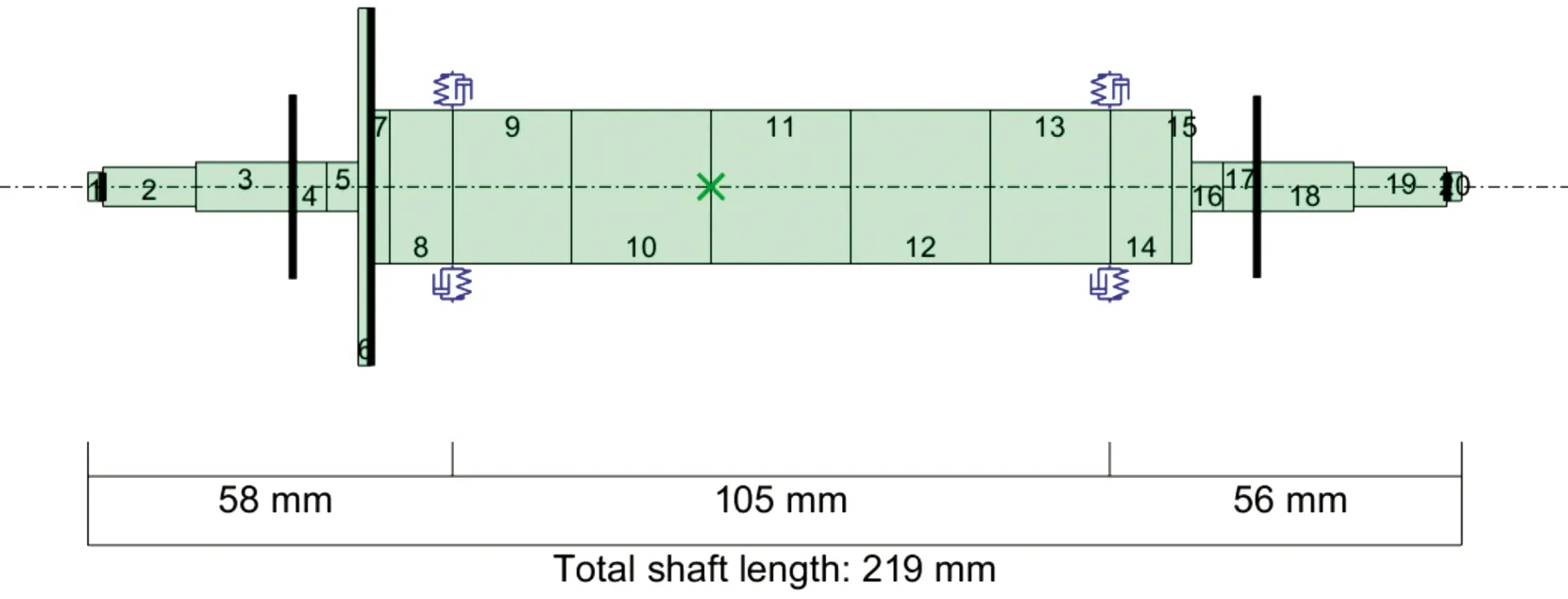

图3为轴系临界转速坎贝尔图,转轴转速在0~180 000 r/min之间时,激励直线和频率曲线之间共有7个交点,而在计算转子轴承系统的临界转速时,通常只考虑同步正向涡动时的振动频率。在7个交点中,第二、四、七个交点所对应的频率是正进动的频率,分别为171.63 Hz、214.19 Hz、2760.14 Hz。因此,在转子所给的转速范围内共有三阶临界转速,分别为10 297.68 r/min、12 853.04 r/min、165 607.58 r/min。

图3 坎贝尔图

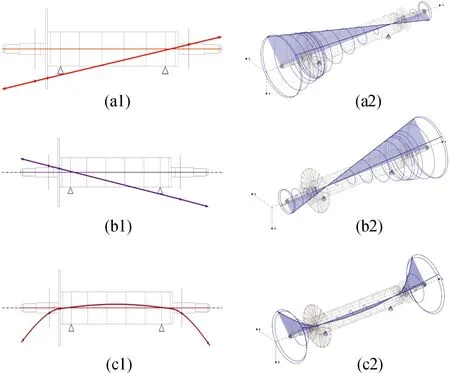

图4所示是轴系各阶临界转速的振型图和对应的临界转速涡动振型图。其中,图4(a)、图4 (b)、图4 (c)分别是第一、二、三阶临界转速所对应的振型图。从其中可以看出,第一阶临界转速为刚体平动,二阶临界转速为刚体锥动,而在第三阶临界转速下,转子为弯曲振动,因此第三阶临界转速也是第一阶的弯曲转速。因此,在轴系实际使用时,第三阶临界转速是该轴系可以使用的极限转速。

图4 临界转速振型图

图5是轴系的临界转速随轴承刚度变化的曲线图。从其中可以看出,在气体箔片轴承的刚度范围内,轴系的第一阶临界转速和第二阶临界转速转速随着轴承刚度的增加呈现上升的趋势,但由于前两阶振动均为刚体运动,且转速较低,对轴承的冲击力较小。反观第三阶临界转速,由于在轴承刚度范围内变化幅度不大,且该转速较高,本轴系为 160 000 r/min,远远高于空压机设计的额定转速,因此这意味轴承刚度的选取范围比较宽,可以从1×105~2×106N/m,这为径向轴承的结构设计提供了极大空间。

图5 临界转速随轴承刚度变化曲线

3 空气动压箔片轴承设计

3.1 径向轴承设计

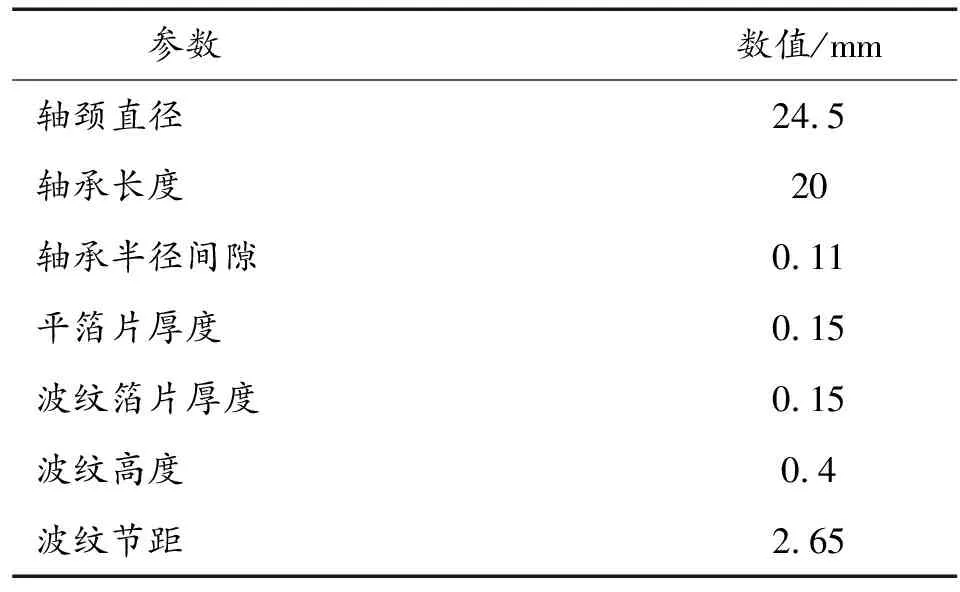

基于第一部分转子动力学匹配设计给出的径向轴承刚度选取范围,并结合轴颈尺寸,设计的径向轴承结构参数如表2所示。图6为径向轴承实物。

表2 径向轴承结构参数Table 2 Parameters of journal foil bearing

图6 径向轴承实物图

基于表2中径向轴承结构参数,利用成熟的小扰动法求解获得轴承刚度系数,结果如图7所示,轴承的主刚度随转速变化迅速增大,在转速20 000~200 000 r/min范围内从1×105N/m增大到1.3×106N/m,落在图5的轴承刚度区间段内,说明该轴承结构设计合理。

图7 轴承刚度系数曲线

3.2 推力轴承设计

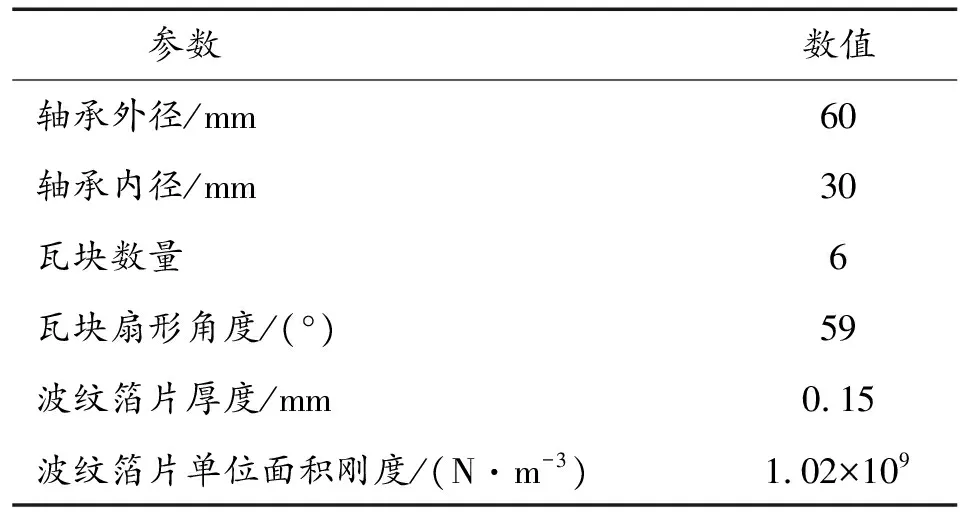

推力轴承的设计基于低压侧和高压侧叶轮引起的轴向合力,空压机压比为2.5,质量流量为125 g/s,额定转速时轴向力为125 N。由于空气动压止推箔片轴承的单位面积极限承载压力在0.1 MPa左右,因此结合转轴尺寸,将推力轴承外径设计为60 mm,内径为30 mm,具体参数如表3所示。图8为推力轴承实物图。

表3 推力轴承结构参数Table 3 Parameters of thrust foil bearing

图8 推力轴承实物图

4 空压机轴系转子动力学实验

4.1 实验台

在轴系设计、空气动压箔片轴承设计的基础上,进行无油空压机转子动力学试验,包括空压机升降速试验、满工况耐久试验。

图9所示是空压机轴系实物,装配有推力盘的一侧为低压侧,推力盘外径为60 mm,永磁同步电机的磁钢为表贴式结构,金属护套的外径与径向轴承支承处的直径同为24.5 mm。图10为实验用空压机整机实物图。

图9 轴系实物图

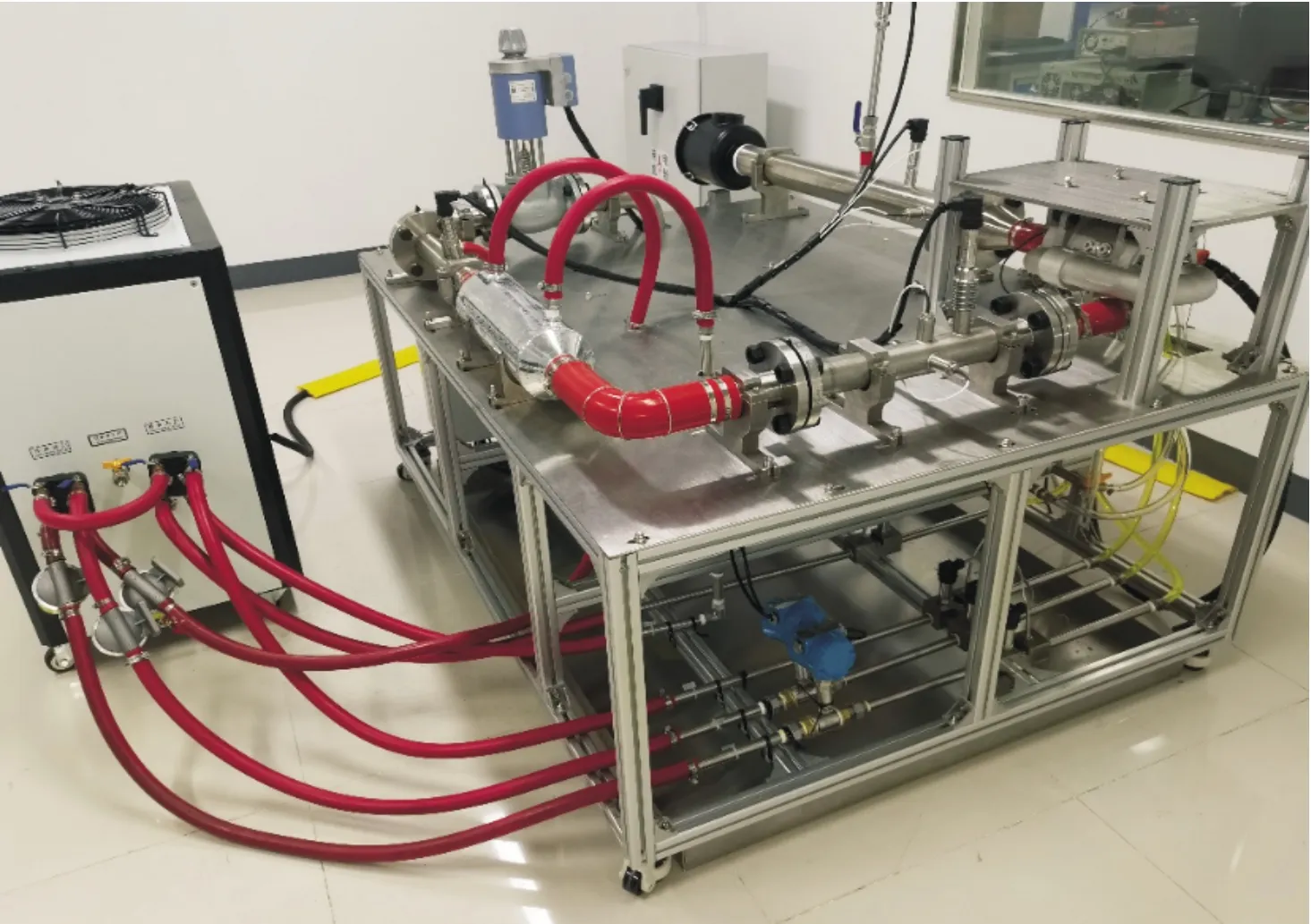

空压机总成性能实验台由核心机(如图10所示)、高频变频器、进气和出气管路、调节阀、水冷机、基础台架、数据采集系统组成,如图11所示。

图10 空压机实物图

图11 空压机整机性能实验台实物图

轴系转子动力学实验测量的主要数据为转子的振动、径向轴承和推力轴承安装处的温度。限于空压机内部空间,转子振动测量点位于低压侧叶轮进口处,如图12所示,2个互成90°安装的电涡流位移传感器固定在蜗壳进气端。

图12 电涡流位移传感器安装位置图

4.2 实验结果及分析

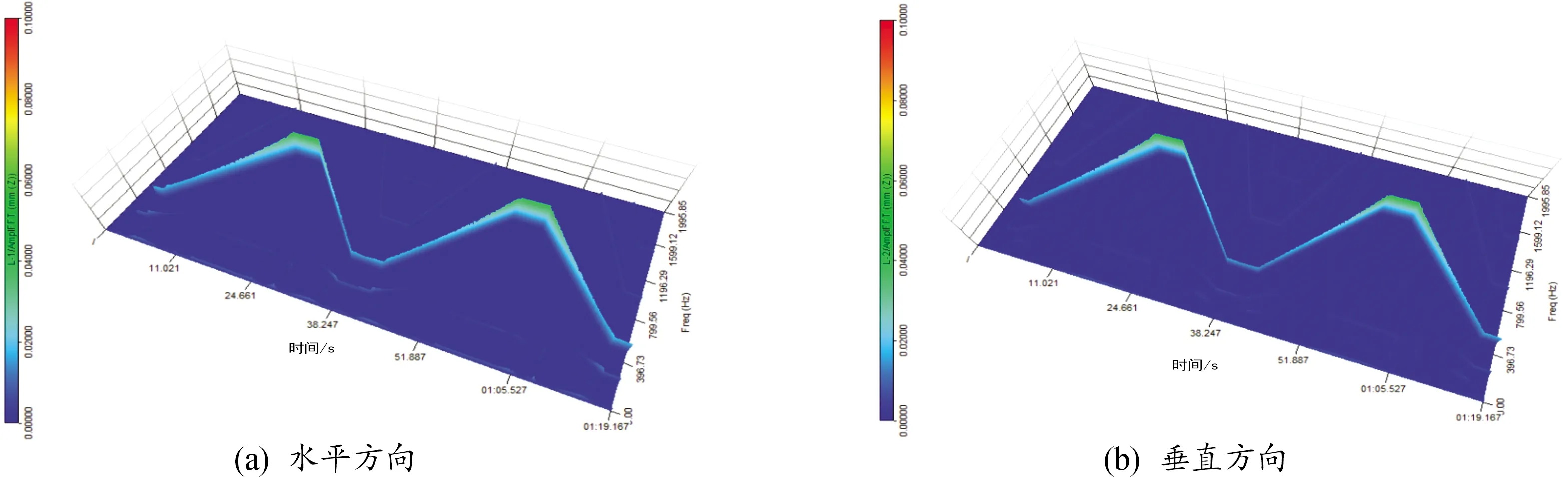

图13是空压机从静止状态升速到额定工作转速 100 000 r/min过程的转轴水平方向X和竖直方向Y的振动特性三维谱图。实验结果表明,轴系在升速和降速过程中振动以基频为主,无明显低频和2X频率振动成分,显示出良好的高速转子动力学稳定性。

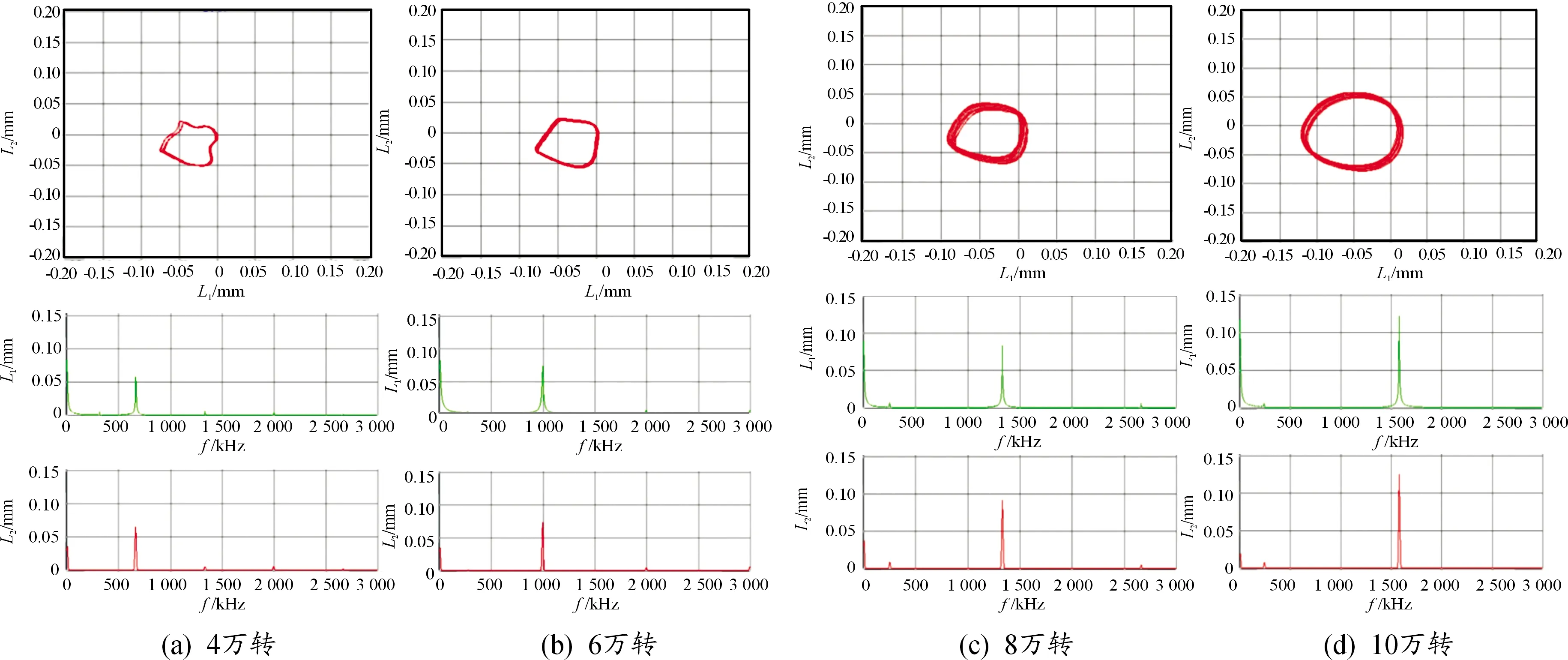

图14是轴系分别在40 000 r/min、60 000 r/min、80 000 r/min、和额定转速100 000 r/min下的轴心轨迹和振动频谱图。其中L-1为水平方向,L-2为竖直方向。

图13 测点处转轴振动三维谱图

图14 轴心轨迹及振动FFT频谱图

表4是轴系在不同转速下对应的一倍频的振动幅值汇总结果。随着转速的上升,转子的振幅也随之上升,这是由于转轴残余不平衡量引起的离心力作用在转轴上的结果,为降低基频振动,可以进一步提高转子的加工精度和动平衡精度等级来减少残余不平衡量的影响。

表4 不同转速下轴系的振动幅值Table 4 Shaft vibration amplitude at different speed

空压机耐久实验是将空压机满转速满负荷运行,测量转轴的振动特性,考核满工况下轴系运行可靠性程度。图15为空压机在额定工况满负荷工作时转轴基频振动幅值随时间变化结果,其中横坐标为运行时间,纵坐标为转轴基频振动幅值。实验时长为2 h,从结果不难发现转轴振动幅值没有没有明显升高,证明空压机轴系具有较高的可靠性。

图15 10万转空压机转轴振动幅值随时间变化关系图

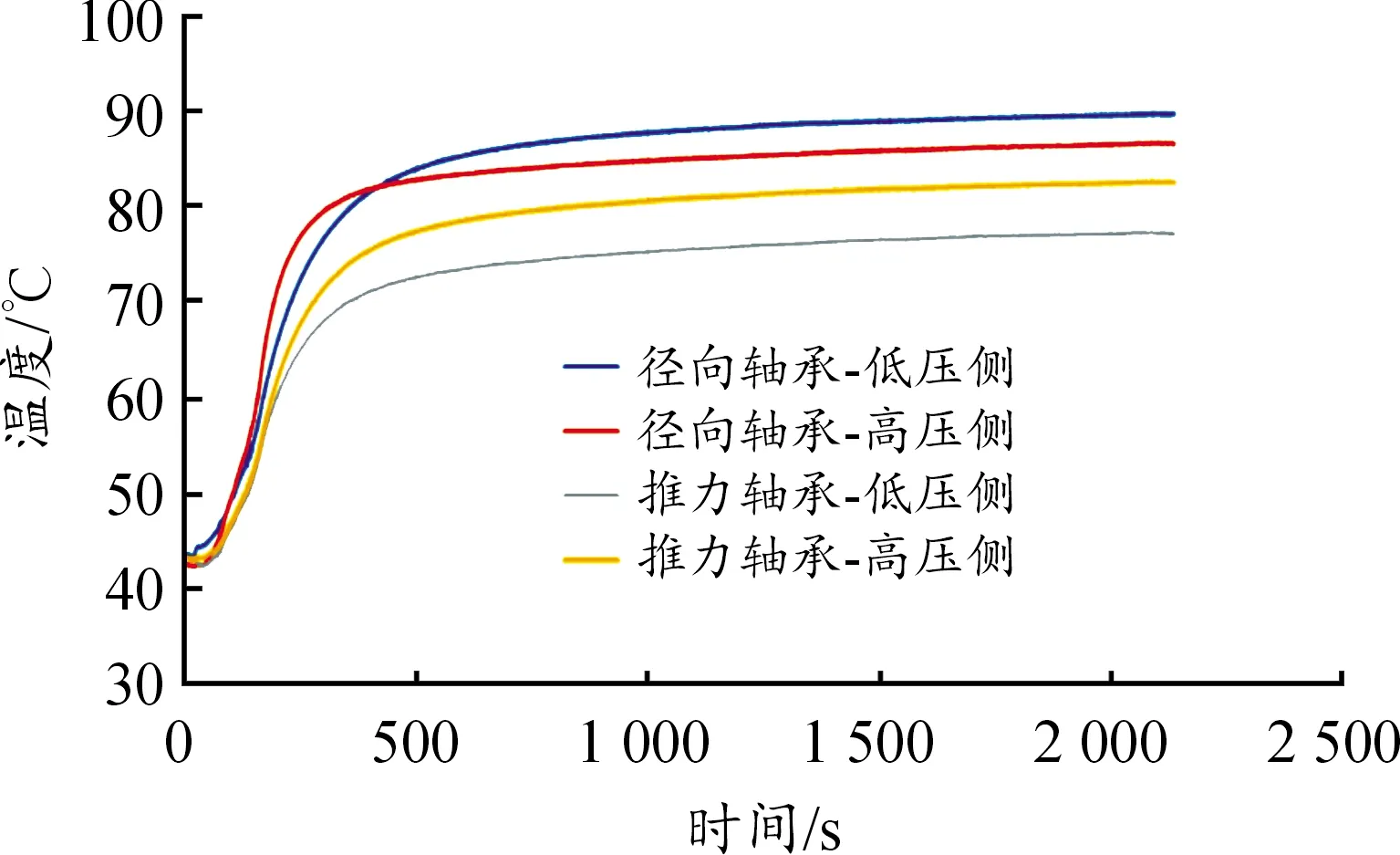

图16为对应的轴承安装处温度随时间变化结果,实验结果表明,除了在空压机升速过程中因为转轴表面与箔片摩擦生热和电机生热传递到轴端引起轴承温度升高之外,轴承在短时间内达到热平衡,其温度不再升高,并且最大温升不超过50 ℃,最高温度不超过90 ℃,这进一步说明了轴系的运行较为稳定。

图16 轴承温度随时间变化关系曲线

综合以上设计思路,本研究针对无油空压机气体箔片轴承-转子系统的设计思路如图17所示,即优先针对设计的转子系统进行相应的建模,计算转子系统的各阶临界转速,之后根据径向气体箔片轴承自身的刚度范围,设计并判断是否可以满足轴系的临界转速限制。对于气体箔片轴承而言,其工作转速一般在第二阶临界转速以上,第三阶临界转速以下。其次,要根据空压机压比以及止推轴承单位面积的承载能力,得到合适的轴承外径、内径。

之后将设计后的轴承安装在空压机上,测试其转子动力学特性,包括轴心轨迹,FFT图等。

图17 气体箔片轴承设计思路框图

5 结论

针对氢燃料电池无油空压机,提出了一种空压机轴承-转子系统的设计方法,即先通过预估轴承支承刚度进行轴系的转子动力学分析,再设计符合支承刚度和空压机轴向推力要求的气体动压箔片轴承,最后进行轴系转子动力学实验,得到如下结论:

空压机转子的一、二阶临界转速为刚体振型,三阶临界转速为弯曲振型,且三阶临界转速在较大的刚度范围内几乎不变,因此径向轴承的支承刚度可以在较大范围选择。

对空压机进行了升降速实验和和满工况的耐久实验,得到了空压机轴系全转速范围内的轴系升降速振动三维频谱图和在40 000、60 000、80 000和100 000 r/min下的转子振幅和轴心轨迹,以及耐久性实验的轴系振动结果和轴承温升特性。实验结果表明空压机轴系具有良好的转子动力学稳定性和可靠性。验证了本研究中所采用的空压机轴承-转子系统的设计方法的可行性。