截顶辅助双层药型罩射流成型影响研究

李 昊,尹建平,毕广剑,杨 东,马俐康

(1.中北大学 机电工程学院, 太原 030051; 2.河南北方红阳机电有限公司, 河南 南阳 474650;3.晋西工业集团有限责任公司,太原 030027)

1 引言

聚能装药战斗部是当今破甲弹最常用的战斗部,可通过聚能效应,压垮药型罩,形成高温、高压、高速且穿透力强的侵彻体,对装甲进行毁伤。为了提高聚能射流的速度以及侵彻能力,在截顶药型罩结构基础上,结合双层药型罩,设计一种截顶辅助双层药型罩,即去掉药型罩顶端处药型罩,加上辅助药型罩,剩余药型罩部分设计为双层药型罩的结构,可以有效提高射流速度。目前,针对截顶辅助药型罩的研究,主要对其结构设计及结构参数进行优化,对超聚能射流的形成机理进行深入研究,提高射流速度和动能;对双层药型罩的研究主要在于内外罩的声阻抗匹配及材料的选择使用,来提高射流的毁伤能力。

本文结合截顶辅助药型罩和双层药型罩结构,设计一种截顶辅助双层药型罩,针对药型罩锥角、辅助药型罩厚度以及辅助药型罩材料3个因素,对其结构参数进行正交优化设计,分析各因素对射流性能的影响规律,并得出最优方案。

2 理论模型

2.1 几何模型

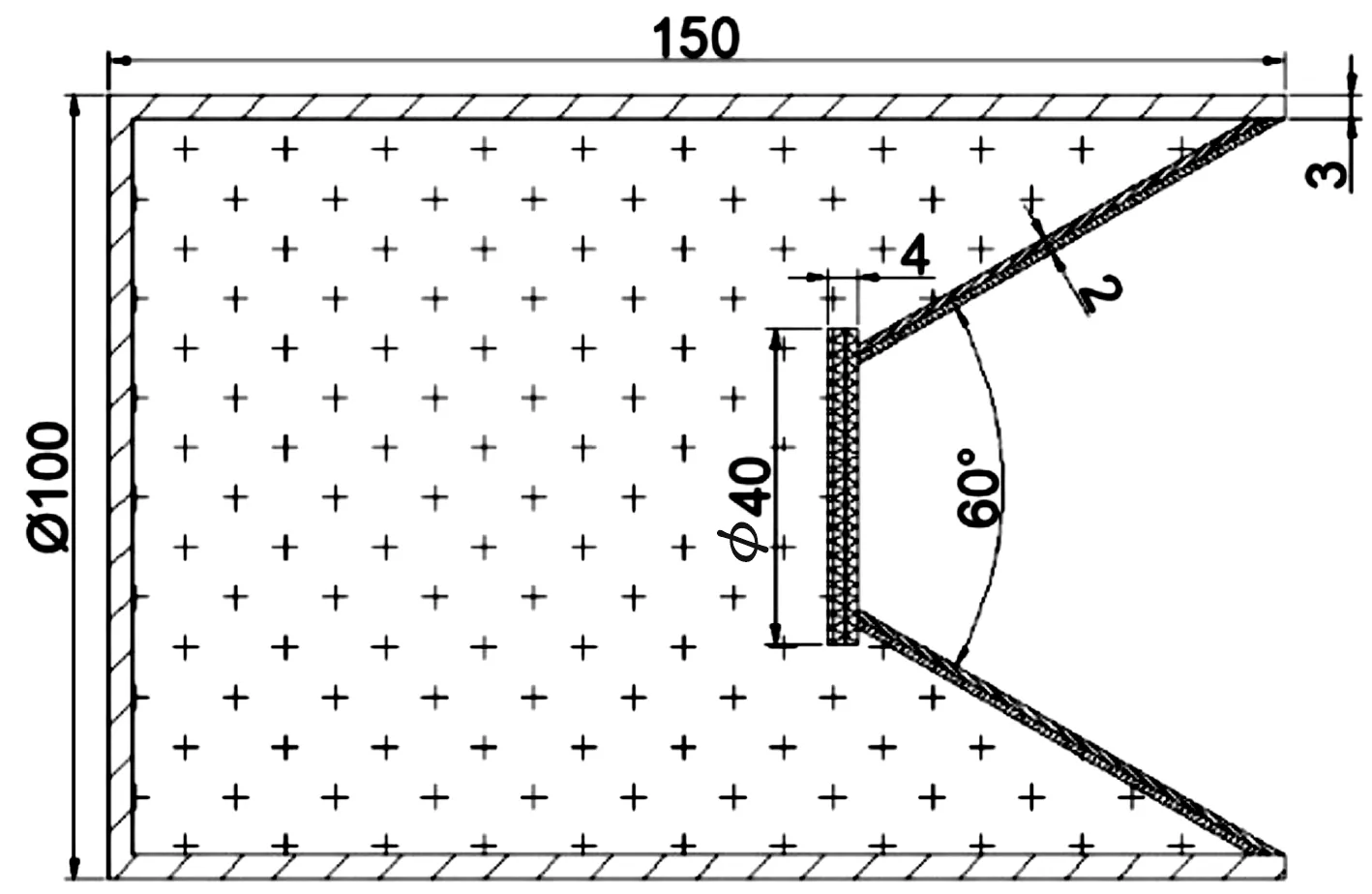

本文中截顶辅助双层药型罩的基本结构参数如下:战斗部装药口径100 mm,装药长度150 mm,壳体厚度3 mm,辅助药型罩直径为40 mm,药型罩总壁厚2 mm,依照相关文献[10]设计为外罩为铝,内罩为铜的双层药型罩结构,内外罩均为 1 mm厚,药型罩结构如图1所示。

图1 截顶辅助双层药型罩结构图

2.2 有限元模型

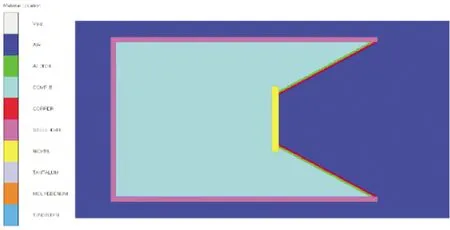

模型主要由炸药、壳体、主药型罩、辅助药型罩和空气5部分组成,通过AUTODYN有限元软件对射流成型进行数值模拟仿真计算,整体采用Euler算法对射流成型进行仿真计算。建立长为600 mm、宽120 mm的空气域,网格单元大小为0.5 mm×0.5 mm,在空气域边界添加“FLOW OUT”边界条件,消除爆轰产物在边界的反射影响,计算单位采用mm-mg-ms,起爆方式采用中心点起爆模式。药型罩的有限元模型如图2所示。

图2 有限元模型图

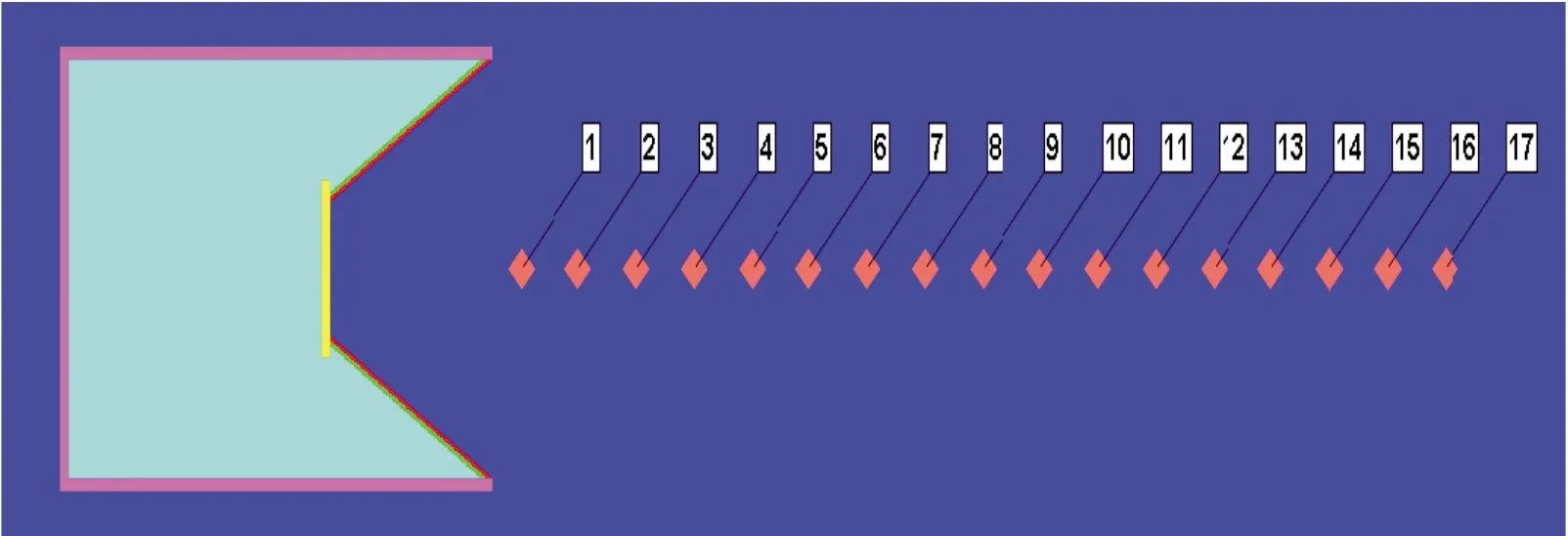

为观测射流成型过程中的各种参数及能量分布状况,在轴线上设置17个高斯点,高斯点1坐标为(180,0),后续的高斯点间隔20 mm设置1个,共设置17个高斯点,排列分布如图3所示。

图3 高斯点分布图

2.3 材料模型及参数

截顶双层药型罩的装药选用COMP B炸药,壳体选用4340钢,双层药型罩外罩采用冲击阻抗较低的铝,内罩采用冲击阻抗较高的铜,辅助药型罩分别依据不同方案,选用镍、钽、钼、钨4种材料,以上材料均在AUTODYN材料库中选用。具体的材料模型及参数如表1所示。

表1 材料模型及参数Table 1 Material model and parameters

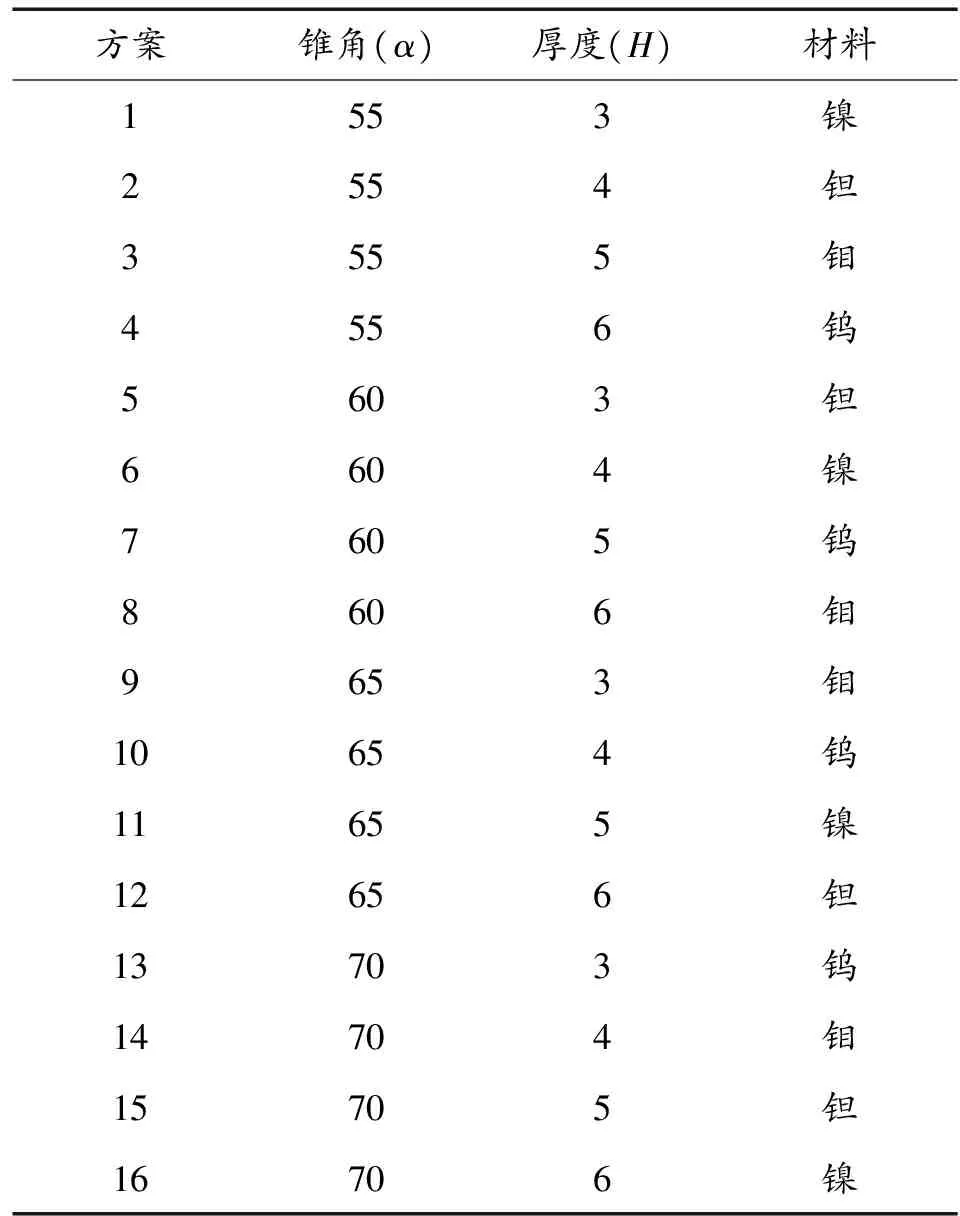

3 方案设计

本文采用正交优化的方法进行方案设计,正交优化的因素为药型罩锥角,辅助药型罩厚度,辅助药型罩材料共3个变量,不考虑各因素之间的交互作用,每个因素选取4个水平值。锥角的选取范围为55°~70°,每组间隔5,分别为55°、60°、65°、70°;辅助药型罩厚度的选取范围为3~6 mm,每组间隔1 mm,分别为3 mm、4 mm、5 mm、6 mm;辅助药型罩材料分别选取镍、钽、钼、钨4种材料。所以截顶双层药型罩结构参数优化应为3因素4水平正交优化问题,正交优化方案设计如表2所示。

表2 正交优化方案设计Table 2 Orthogonal optimization design

4 数值模拟

本文采用的截顶双层药型罩,是以截顶式辅助药型罩为基础,在主药型罩上采用双层的铝-铜药型罩,使用AUTODYN仿真软件模拟射流成型过程。以方案2为例,分析其射流成型过程,设置一组截顶单层铜药型罩作为对照组进行对比分析,相关结构参数保持不变。

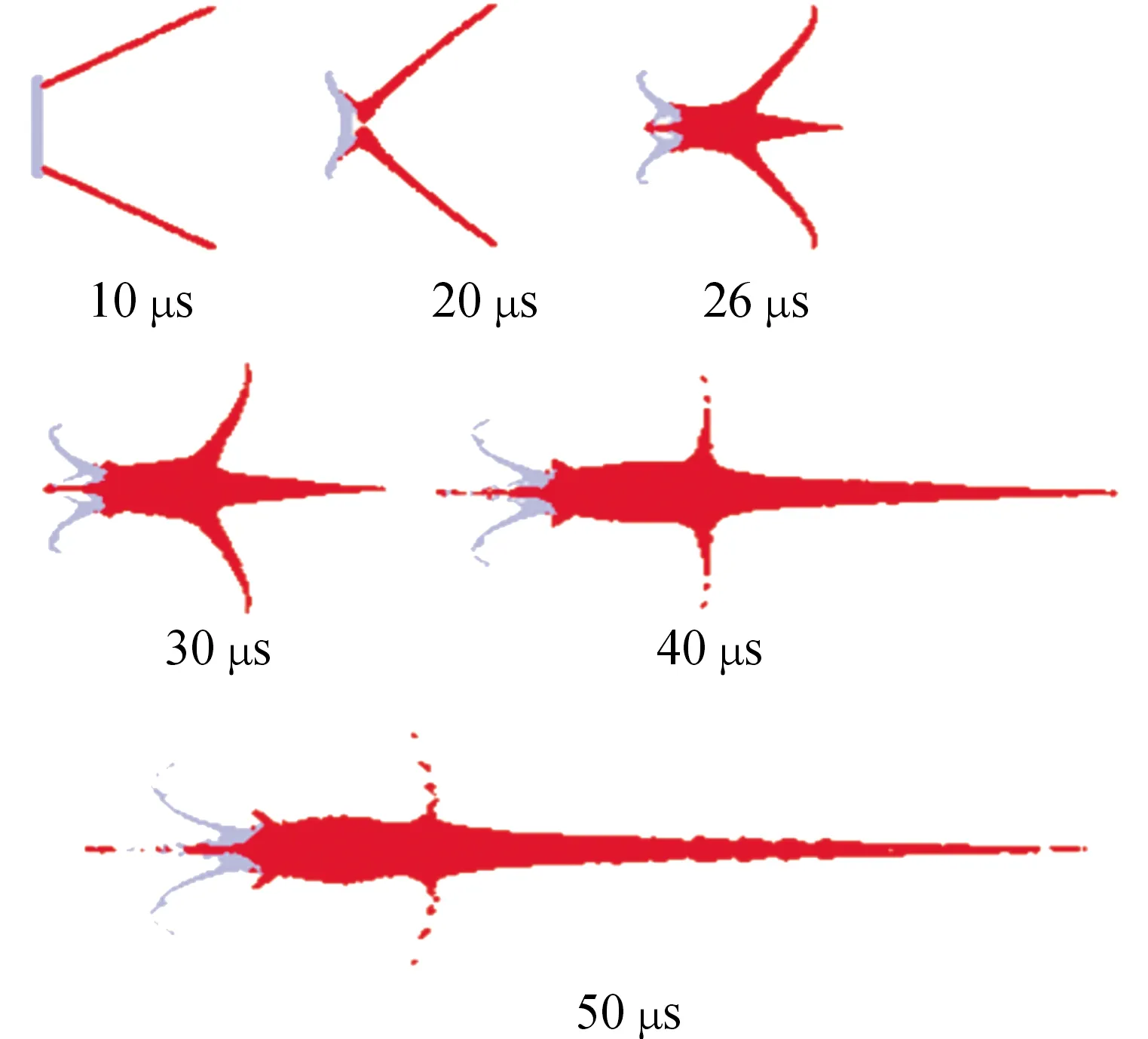

4.1 截顶单层铜药型罩射流成型分析

利用AUTODYN对截顶辅助单层铜药型罩进行数值模拟,得到不同时刻的成型过程,射流成型如图4所示:10 μs时刻炸药的爆轰波未到达药型罩;在20 μs时刻,爆轰波到达辅助药型罩,同时,辅助药型罩改变爆轰波的传播形态,并压垮主药型罩;在26 μs时刻,主药型罩继续被压垮,在轴线上形成较短射流;30 μs之后,射流随之被逐渐拉伸,形成头部细长的射流形态。辅助药型罩位于射流的尾部,同时有少部分铜向尾部运动。

图4 截顶单层药型罩不同时刻射流形态图

4.2 截顶双层铝-铜药型罩射流成型分析

截顶辅助双层铝-铜药型罩成型如图5所示,过程如下:10 μs时刻,爆轰波未传播至药型罩;20 μs时刻,爆轰波同时到达辅助药型罩和主药型罩,开始逐步压垮,主药型罩顶部上的铜已经闭合;26 μs时刻,爆轰波首先作用在冲击阻抗较小的外层铝罩上,再传播到内层铜罩上,增大内层铜罩上的压力值,增加射流速度;30 μs时刻之后,射流同样由于速度梯度逐渐拉伸,头部有少许部分拉断,辅助药型罩处于射流尾部,外层铝都形成杵体部分。在50 μs时刻,截顶辅助双层药型罩的射流成型效果要优于单层药型罩。

图5 截顶双层药型罩不同时刻射流形态图

5 结果分析

聚能装药战斗部形成的射流头部速度越高、射流动能越大,其侵彻能力越强,因此射流头部速度和射流动能是衡量射流侵彻能力的主要条件。本文将头部速度和动能作为射流性能的评判指标。

对于数据结果的处理,在本文中采取极差分析的方式。将正交优化设计的16组方案中,水平数相同的方案数据相加除以4,获取4个水平的平均计算结果,记为、、、,各水平的最大值与最小值的差值,即为极差。通过比较各因素极差的大小来确定3个因素对射流速度或动能的影响程度。

5.1 射流速度分析

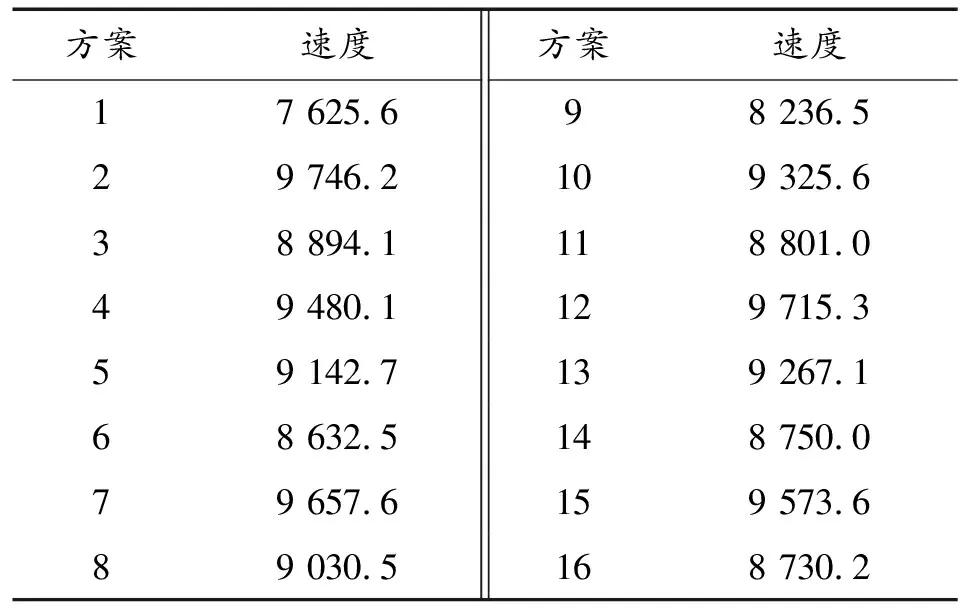

对于不同方案的射流速度分析,本文选取50 μs时刻下的射流进行分析,通过设置的高斯点获取更为准确的速度数据,调取速度数据曲线图,获取射流头部速度。16组方案的具体射流头部速度数据如表3所示。

表3 不同方案下射流头部速度(m/s)Table 3 Head velocity of jet under different schemes(m/s)

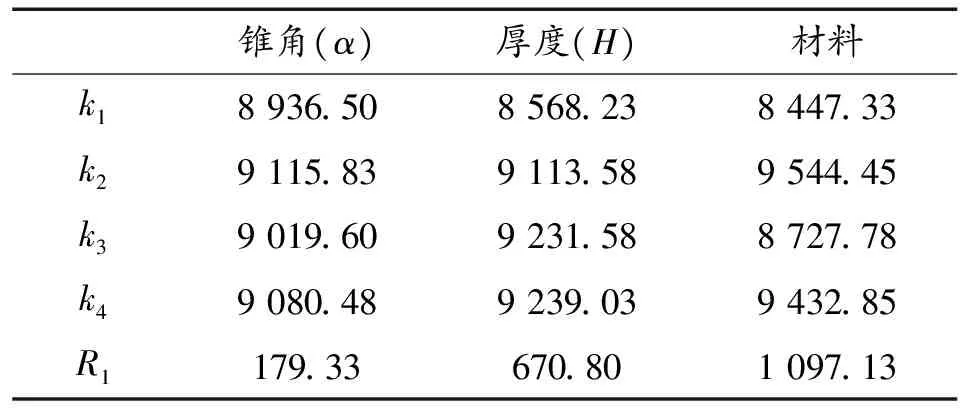

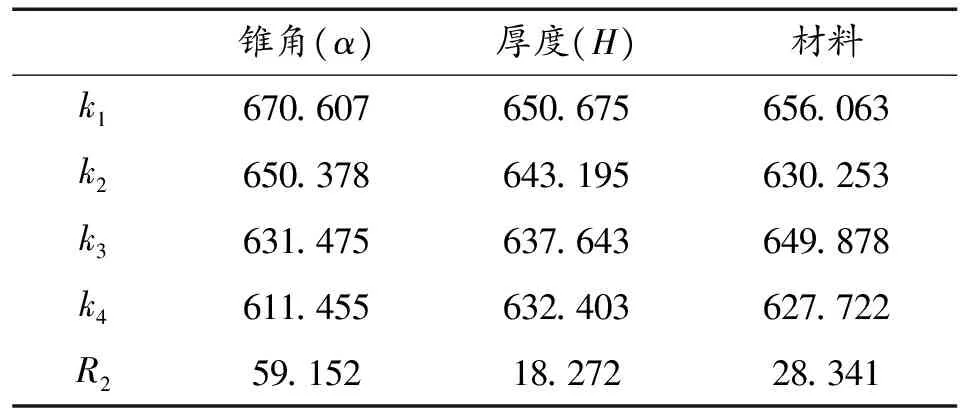

对射流头部速度采取极差分析,相关水平的平均值以及各因素对射流头部速度的极差如表4所示。

表4 射流头部速度极差分析Table 4 Velocity range analysis of jet head

由表4的数据可以看出,3个因素对射流头部速度的影响程度,按照从大到小排列依次为:材料、厚度、锥角。射流头部速度随各因素的变化趋势可通过上表分析出:射流的速度在水平范围内,随着锥角的增大先升高后降低,在平均值即60°时,达到最大值;随着辅助药型罩厚度的增加,速度逐渐升高,在平均值即6 mm时,达到最大值;对于辅助药型罩材料的选择,射流速度在平均值即钽材料达到最大值。速度最优方案组合应为:锥角60°、辅助药型罩厚度 6 mm、材料为钽。

5.2 射流动能分析

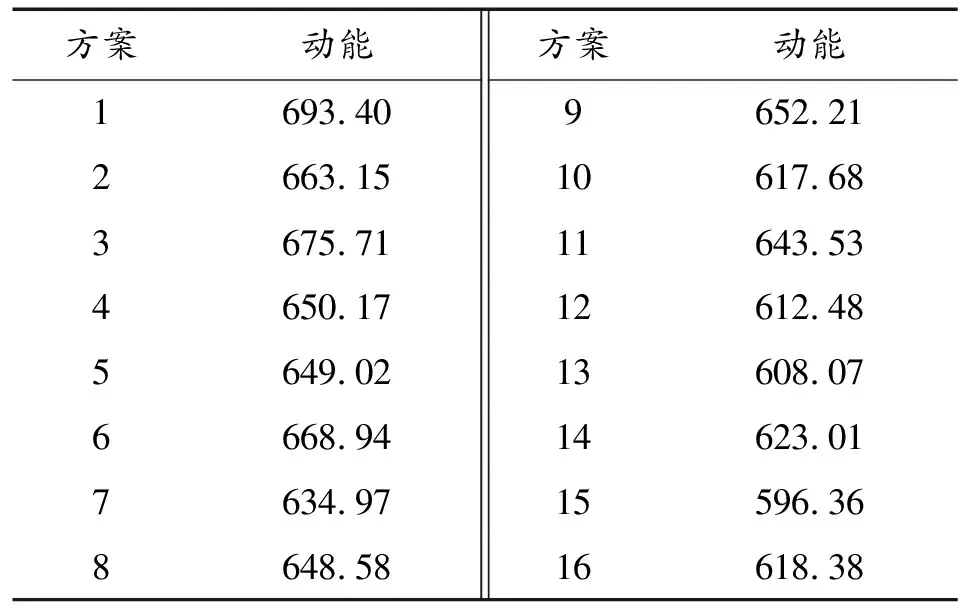

射流的动能越大,表明射流的侵彻能力越强,射流的动能也是重要指标之一。针对50 μs时刻下射流的动能进行分析,根据上文截顶辅助双层药型罩射流成型过程分析,发现射流成型后,主要是内层铜材料形成射流的有效部分,因此本文仅观测铜在50 μs时的动能,进行比较分析,具体数据如表5所示。

表5 不同方案下铜射流动能(kJ)Table 5 Copper jet flow energy under different schemes(kJ)

对射流动能采取极差分析,相关水平的平均值以及各因素对射流动能的极差如表6所示。

表6 射流动能极差Table 6 Range analysis of jet flow energy

由表6的数据可以看出,3个因素对射流动能的影响程度,按照从大到小排列依次为:锥角、材料、厚度。射流动能随各因素的变化趋势可通过上表分析出:射流动能在水平范围内,随着锥角的增大而减小,在平均值即55°时,达到最大值;随着辅助药型罩厚度的增加,动能缓慢减小,在平均值即3 mm时,达到最大值;对于辅助药型罩材料的选择,在平均值即镍材料达到最大值。动能最优方案组合应为:锥角55°、辅助药型罩厚度为3 mm、材料为镍。

5.3 综合分析

结合对射流头部速度和射流动能2个指标的分析,可以得出射流动能中锥角因素的影响最大,因此选取动能中的锥角最大水平值即55°;辅助药型罩厚度在速度中影响程度排列第2,在动能中排列最后,因此选取在射流头部速度的最大水平值即6 mm;辅助药型罩材料在速度中的影响程度最高,在动能中的影响程度排列第2,因此选取材料在速度中的最大水平值即钽。经过正交优化设计并综合射流头部速度和射流动能分析,设计优化方案为:锥角55°、厚度6 mm、材料为钽。

通过对优化后的方案进行建模仿真计算,得到在50 μs时,该方案下射流的头部速度为9 769.3 m/s,射流动能为661.35 kJ。对比分析可知,该方案速度均高于设计的16组方案,动能也处于前列水平。

6 结论

1) 对射流头部速度进行分析,得出对速度影响的重要程度因素应为材料、厚度、锥角;重新组合寻找速度最优的方案,即为:锥角60°、辅助药型罩厚度6 mm、材料为钽。

2) 对射流动能进行分析,得出对动能影响的重要程度因素应为锥角、材料、厚度。

3) 结合射流头部速度和射流动能,经过整体综合分析,得到使药型罩性能达到最佳的结构参数:锥角55°、厚度6 mm、材料为钽。