血泵壳体零件高精度面研磨方法

刘红涛,王长峰,曹 勇,赵 睿

(1.超精密航天控制仪器技术实验室,北京 100039;2.北京航天控制仪器研究所,北京 100039)

0 引言

心力衰竭(Heart Failure,HF)是当今人类所面临的一种常见致死心血管疾病,针对HF的治疗手段,包括药物治疗和非药物治疗两种手段。针对病情较轻的情况,药物治疗比较有效;在病情较为严重时,非药物治疗更为直接有效。如图1所示,非药物治疗主要借助的是心室辅助装置(Ventricular Assist Device,VAD),VAD装置的核心部分即为血泵[1]。因此,血泵的机械加工精度在血泵研发过程中显得尤为重要。

图1 VAD装置结构示意图Fig.1 Schematic diagram of VAD

在目前的研究报道中,血泵存在的主要问题是出凝血。血泵的不良血液相溶性是影响国产血泵应用于临床的主要因素[2]。目前,解决该问题的重要方法为:在壳体内表面使用涂层使表面光滑,允许有微栓形成但不会形成大的血栓,从而不致影响正常的生理机能[3-5]。为了使壳体内表面的涂层表面光滑,需要对壳体的钛合金基体进行研磨工艺处理,这也是血泵生产加工过程中的重点和难点。

北京工业大学的符珉瑞等[6]对轴承磨损导致的血泵偏心对其血流力学性能和血液损伤的流体力学特性进行了研究分析,通过建立10个不同轴距的流体力学几何模型,得出了轴承磨损是导致溶血、血栓形成、出血风险增加的原因之一。郑贺天等[7]对TC18航空钛合金机械研磨处理疲劳特性进行了研究,实验结果表明:经过机械研磨处理的TC18钛合金在试样表面存在高幅值的残余压应力,能有效抑制疲劳裂纹的扩展,改善疲劳强度。

在本文中,结合血泵壳体的特殊结构,通过建立三维有限元Archard摩擦磨损模型,分析出在研磨血泵壳体的过程中存在的径向研磨差异问题。通过设计专用的研具和研料,采用梯次研磨方法,有效控制了血泵壳体内表面的研磨质量。

1 血泵壳体材料及结构

1.1 血泵壳体材料

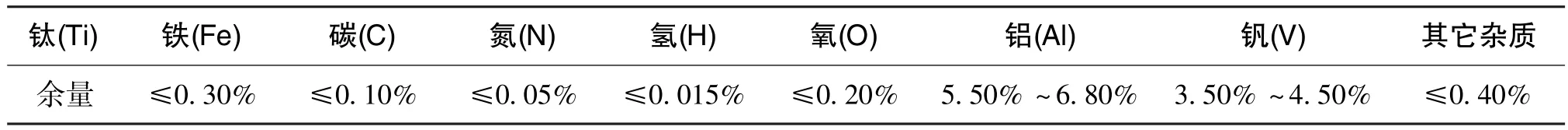

考虑到血泵壳体零件的医疗应用环境,血泵壳体材料选用具有小密度(4.5g/cm3)和较好生物相容性的α+β相钛合金TC4,其材料化学成分如表1所示。

表1 TC4钛合金化学成分(重量百分比)Table 1 Chemical composition(WT%)of TC4

此外,TC4钛合金具有优良的耐蚀性、高比强度、较好的韧性等优点,被广泛应用于航空航天、医疗器械、汽车、船舶等领域。

1.2 血泵壳体结构特点

如图2所示,血泵壳体的加工属于精密甚至超精密加工,加工精度很高,结构复杂,传统的研磨工艺很难达到设计图纸的要求,研磨加工存在的技术难点主要有以下四个方面:

图2 血泵壳体内部结构示意图Fig.2 Schematic diagram of blood pump shell internal surface

1)血泵壳体的内端面要求研磨后的平面度达到0.01mm以内,表面粗糙度≤Ra0.04。

2)内平面研磨不能采用平板推研,只能使用车床夹取血泵壳体,手持自制研具进行研磨。但由于血泵壳体随着车床转动的外圈线速度大,研磨去量随之增大,工件的平面度难以保证。

3)血泵壳体材料为钛合金,并且结构设计为薄壁件,在研磨过程中会产生热量积聚从而引起壳体变形,进一步影响壳体内端面的平面度。在本文中,由于血泵壳体的内端面经过精密铣削加工后,其平面度已经能够达到0.01mm以内,仅表面粗糙度无法满足Ra0.04的要求。此时,在手持研具的情况下,只需要1s~2s的短暂轻接触,反复多次研磨即可,加上辅助水冷却液,不会使热量发生长时间聚集。所以,本文暂不考虑热影响因素产生的影响。

4)血泵壳体分为两部分,一部分端面中间存在凸起结构,且需要凸起结构部分清根,而另一部分端面中间存在通孔,这都为研磨研具工装的设计、平面度和粗糙度的保证带来了困难。

2 工艺流程简介

为了达到设计要求的表面粗糙度技术指标,血泵壳体研磨的工艺流程安排如图3所示。

图3 血泵壳体研磨工艺流程Fig.3 Grinding process flow of blood pump shell

整个工艺流程分为4个步骤:

1)研料选择,对钛合金研磨适应性进行对比匹配;

2)根据血泵本身的中心凸起结构进行研具工装设计;

3)确定研磨方法;

4)计量最终结果,验证工艺流程的有效性。

根据设计要求,血泵壳体在铣加工结束后进行研磨工序。研磨需要先对磨料进行适应性匹配,分别选用不同研料对钛合金的研磨表面质量进行对比,再根据血泵本身的特殊结构进行研磨工装设计,采用三级研磨工艺(粗研、半精研和精研)进行研磨,最终进行计量并验证。

3 有限元装夹模拟

为了了解研具对血泵壳体表面研磨质量的影响,采用有限元软件进行瞬态力学模拟,分析血泵壳体的受力变形和应力分布。

3.1 有限元摩擦磨损Archard模型的建立

1)几何模型建立。通过三维模型软件建立血泵壳体、研具的三维模型,并将其导入至ANSYS有限元分析软件中。血泵壳体及研具的摩擦属于接触问题计算,因此选用六面体八节点单元C3D8I来进行网格划分,其优点还包括节省计算时间。研具与壳体的网格划分单元数分别为1224、3558。

2)约束及载荷的施加。研具在X方向、Y方向的位移限制为0,Z方向为自由状态;壳体则为固定约束。载荷施加方向为Z方向,载荷为持续性载荷,大小为6N,载荷施加在研具端面(非接触面端),研具的摩擦系数0.2。

3)摩擦磨损Archard模型的计算公式如下

式(1)中,V为磨损体积,K为磨损因子,P为接触面法向压力,L为研具与血泵壳体的切向滑动距离,H为研具硬度。

3.2 模拟结果分析

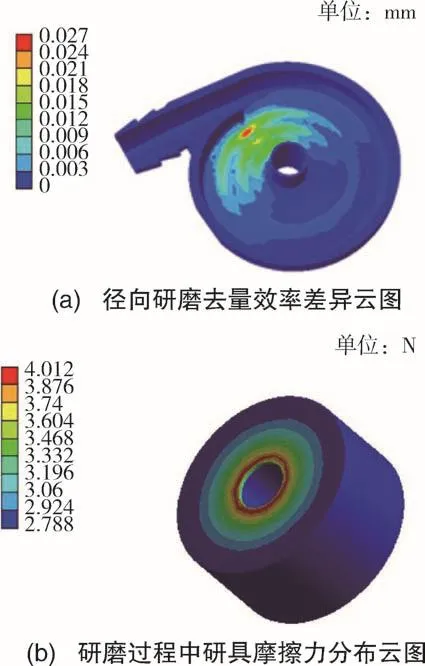

由于壳体需要进行旋转并接触研具进行研磨,因此有必要了解研磨过程中壳体内表面的研磨去量情况和研具受力情况。径向研磨去量差异产生的问题如图4所示。

由图4(a)可知,壳体内表面在被研具接触研磨时,在径向方向存在研磨去量差异。造成这一结果的原因是:壳体的外径处旋转线速度Vouter最大,内径处旋转线速度Vinner最小。

当壳体内表面研磨去量存在差异时,就会导致壳体内表面出现 “鼓肚”的现象。此时,研具的研磨摩擦力分布云图如图4(b)所示。显然,研具从中心到外径边缘摩擦受力依次降低,这不利于壳体内表面的研磨质量。

图4 径向研磨去量差异产生的问题Fig.4 Problems caused by difference in radial grinding amount

为了抵消这种研磨去量差异导致的研磨问题,研具采用梯次直径设计。

4 加工方式优化分析

4.1 研具的设计

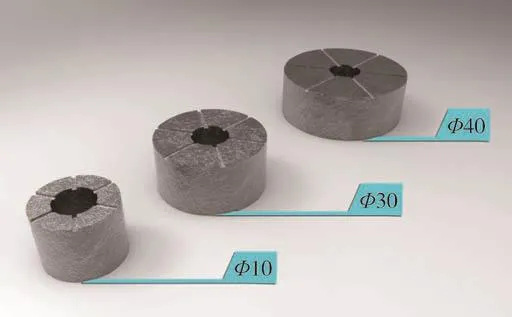

由于血泵内端面上存在凸起结构(图2),故将研具设计成中间带有通孔的结构。研磨过程中,壳体工件将固定在车床卡盘上作低速回转,因此壳体外侧的旋转线速度远远大于壳体内侧的,这就造成了壳体外侧的研磨去量大于内侧的,所以研具的研磨端面逐渐变小,以使内外侧的研磨去量相同。研具的实物图如图5所示。

图5 梯次直径设计的研具Fig.5 Grinding tools for step diameter design

本研具可以解决以下问题:

1)依据壳体不同半径距离上的粗糙度不同,改变研具的半径;

2)具有6个不同方向的排屑功能,可以防止因排屑不畅划伤血泵内表面质量;

3)旋转研磨,解决了血泵中心有凸起结构导致的研磨结构障碍。

由于研具的数量n应满足n≥2,考虑到实际应用加工情况,研具的数量n不宜过多。当n=2时,无法形成梯次变化研磨去量;当n=3时,能够形成最少梯次变化研磨去量。因此,选择3种不同直径的研具。

为了能够在梯次变化去量时,去量能够相对平衡,且考虑到壳体内端面的尺寸,需要选择10mm~40mm之间的研具。可供选择的方案有两种:1)10mm、25mm、40mm(半径等差方案);2)10mm、30mm、40mm(面积近等差方案)。其中,方案2面积近似等差,而研磨去量ΔV与研具接触面积S成正比,方案2可以最大化保证梯次变化的研磨去量结果更均衡。因此,采用方案2来进行研具设计。

首先使用直径为Φ10的研具进行研磨,再使用直径为Φ30的研具进行研磨,最终使用直径为Φ40的研具进行整体研磨,保证血泵上下两部分内部表面的平面度和粗糙度。

4.2 研料的选择

另一个影响血泵壳体内表面质量的重要因素是研料[8-12],研料的种类根据其硬度不同可以分为刚玉类研料、金刚石类研料和碳化硅类研料。如表2所示,刚玉类研料的硬度较低,而金刚石类研料的硬度最高,碳化硅类研料的硬度介于刚玉类和金刚石类之间;碳化硅类研料的机械强度高于刚玉,性脆而锋利。根据工件材料的不同,也可选用复合型研料,复合型研料含有上述两种或两种以上研料,研磨性能更加全面。

表2 不同种类研料的硬度及机械强度Table 2 Hardness and mechanical strength of different types of grinding materials

研料粒度的选择主要取决于对工件表面的加工精度和生产效率的要求,粗粒度及中等粒度的研料适用于粗加工和半精加工,而细研料则用于精加工和超精加工。研磨工件金属的机械性能也是决定研料粒度的因素,硬度低、延展性好及韧性大的材料宜用粗粒度的研料,硬度高且脆的材料宜用细粒度的研料。

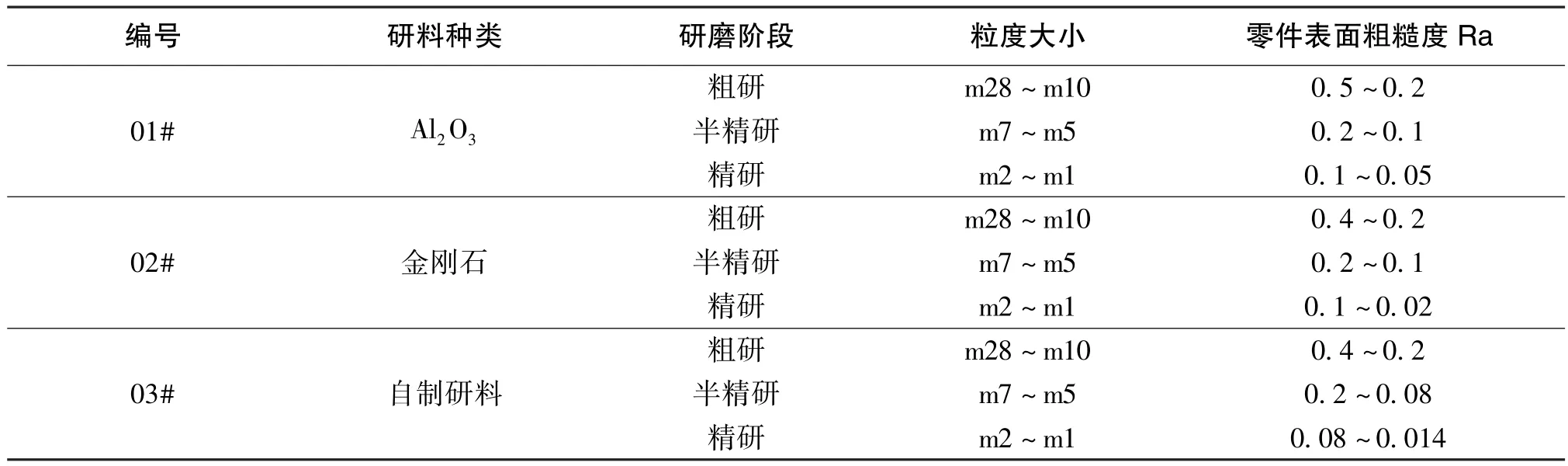

根据血泵壳体的基体材料,选用了三种不同粒度(m28~m10、 m7~m5、 m2~m1)的不同研料进行实验,三种研料包括:Al2O3研料、金刚石研料和自制研料。其中,自制研料为Al2O3(含量百分比为90%)与Cr2O3(含量百分比为10%)的复合型研料。

4.3 计量

在血泵壳体研磨后精度计量时,采用Hommel T8000RC粗糙度/轮廓度测量仪设备。测量范围:±400μm,测量精度2%,最小分辨率1nm,满足测量精度要求。

5 实验结果

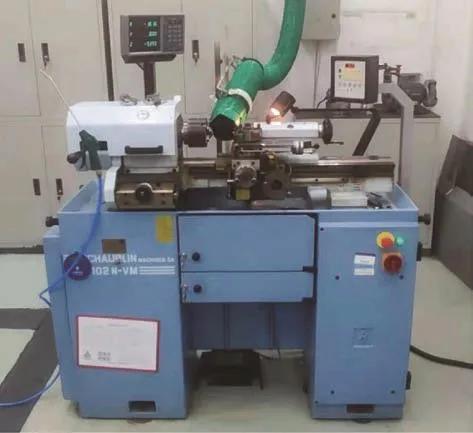

实验在恒温厂房(20℃ ±1℃)条件下进行,如图6所示,精密加工设备使用的是SCHAUBLIN CH-2735型号的车床,其主轴跳动为0.002mm,转速为40m/s,已经完全能够满足血泵壳体平面度0.01mm的要求,故本文工艺不再考虑主轴跳动带来的影响。

图6 SCHAUBLIN CH-2735型车床Fig.6 Diagram of SCHAUBLIN CH-2735 turning lathe

通过使用 Al2O3(01#)、 金刚石(02#)和自制研料(03#),分别经过不同的研磨阶段(粗研、半精研和精研),对零件表面粗糙度进行统计,表面粗糙度结果取自3组研磨结果的平均值。不同研料的具体粒度大小和研磨血泵壳体表面后的结果如表3所示。

表3 研料的选择及研磨的结果Table 3 Selection of grinding materials and results of grinding

由表3可知,03#自制研料在粒度大小为m2~m1时,表面粗糙度可达到Ra0.08~Ra0.014,研磨质量最好。03#自制研料研磨效果比较好的原因是:Cr2O3具有较好的亲水性,能够在研料表面形成一层较薄的水膜,起到一定的润滑作用,改善了零件表面的粗糙度。因此,选用03#自制研料进行血泵壳体内表面的研磨。

经过三级研料和梯次直径研具研磨后的血泵壳体内表面效果如图7所示,血泵组件效果如图8所示,经过组装后的血泵可直接移植到动物体内进行存活实验。

图7 血泵壳体内表面的研磨后效果Fig.7 Result of blood pump shell internal surface after grinding

图8 血泵组件效果图Fig.8 Diagram of blood pump assembly

实验结果表明:通过自制研料以及研具的设计,在粗研、半精研和精研加工后,粗糙度达到了Ra0.08~Ra0.014,满足血泵内表面粗糙度≤Ra0.04、平面度0.01mm以内的指标要求。在后期的活体实验中,活体动物的生存时间达到了60天,充分证实了血泵壳体内表面的研磨质量较好,有效避免了血泵运转过程中血红细胞与血泵壳体内表面因磨损撞击等失去活性。

6 结论

针对血泵壳体内表面研磨问题,本文进行了有限元模拟分析,根据径向研磨去量差异结果,设计了梯次直径研具,并对比了不同粒度的研料研磨结果,最终得到如下结论:1)使用梯次直径研具进行血泵壳体内表面研磨可以有效抵消径向研磨去量差异带来的 “鼓肚”和研具中心摩擦力大于研具外径的问题;2)采用三级研磨(粗研、半精研和精研)工艺,使用粒度分别为 m28~m10、m7~m5、m2~m1的自制研料,可以达到粗糙度Ra0.08~Ra0.014,满足血泵壳体内表面粗糙度≤Ra0.04的要求。因此,梯次直径研具的设计和自制研料的选取是能够满足血泵壳体内表面研磨质量要求的,此方法克服了一定的零件结构障碍和旋转研磨自身带来的研磨去量差异缺陷,值得借鉴推广。