DC 600 V供电客车充电机输出过压原因分析及改进方案

马善民,张从旺

(中国铁路上海局集团有限公司 设备监造部,上海 200071)

客车110 V碱性电池采用8 kW充电机充电,由于现有8 kW充电机过压保护功能不完善,存在充电机反馈回路失效的情况,出现充电机输出电压严重过压风险。在该种情况下,碱性电池过压充电会导致电解液产生大量的气体且电池温度快速上升[1],由于电池内部气压快速增大,导致电池破裂并爆炸。为解决该问题,本文将对导致8 kW充电机充电电压失控的原因进行分析,设计出充电机输出过压保护专用过压继电器,并提出8 kW充电机过压保护电路的多种改进方案。

1 8 kW充电机电路构成

8 kW充电机由主电路和控制电路组成,主电路额定输入电压为DC 600 V,控制电路额定输入电压为DC 110 V。

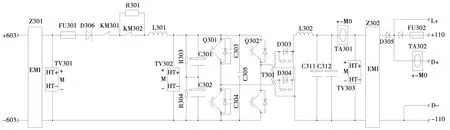

1.1 主电路构成

充电机主电路[2]主要由600 V输入电路、熔断器、接触器、充电电阻、电抗器、支撑电容、IGBT、整流二极管、DC 600 V电压传感器TV301、DC 600 V电压传感器TV302、高频降压变压器[3]、总电流传感器TA301(68 A)、DC 110 V输出电压传感器TV303及充电电流传感器TA302(30 A)等部分组成,见图1。

Z301、Z302. EMI滤波器;FU301、FU302.DC 600 V输入保险、DC 110 V输出保险;D303、D304、D305、D306. 二极管 ;KM301、KM302. DC 600 V主接触器、预充电接触器;L301、L302. 电感;R301、R303、R304. 电阻;C301、C302.DC 600 V支撑电容;C303、C304、C305. DC 600 V高压吸收电容;Q301、Q302.IGBT模块;T301.降压隔离变压器;C311、C312. DC 110 V输出滤波电容。

1.2 控制电路构成

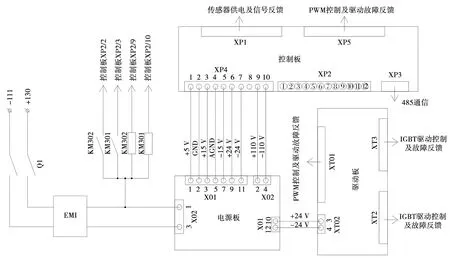

控制电路主要由电源板、控制板、驱动板、EMI滤波器和断路器等主要部件组成,如图2所示。

电源板:110 V电源经过隔离开关Q1至DC 110 V EMI滤波器,后至电源板,电源板通过电压变换输出5 V、15 V、24 V、110 V等不同电压等级电源,分别为控制板、驱动板提供工作电源。DC 110 V正端还为主接触器、预充电接触器线圈及反馈触点提供正电源,另一端接控制板接触器输出及输入接口。

控制板:由4个输入输出接口与电源板、驱动板、传感器相连,4个接口分别为XP1、XP2、XP4、XP5。其中,XP1为传感器供电及信号反馈接口;XP2为接触器输入输出接口,用于连接接触器线圈及反馈触点;XP4为电源接口,与电源板相连;XP5为PWM控制及驱动故障反馈接口(连接驱动板)。另外,还设有XP3通信接口用于通信和程序维护。

图2 8 kW充电机控制电路构成

驱动板:有4个输入输出接口,分别为XT01、XT02、XT2、XT3。其中,XT01为PWM控制及驱动故障反馈接口(连接控制板);XT02为±24 V电源接口(连接电源板),XT2和XT3均为IGBT驱动控制及故障反馈接口。

2 8 kW充电机电压调节过程

2.1 8 kW充电机稳压过程

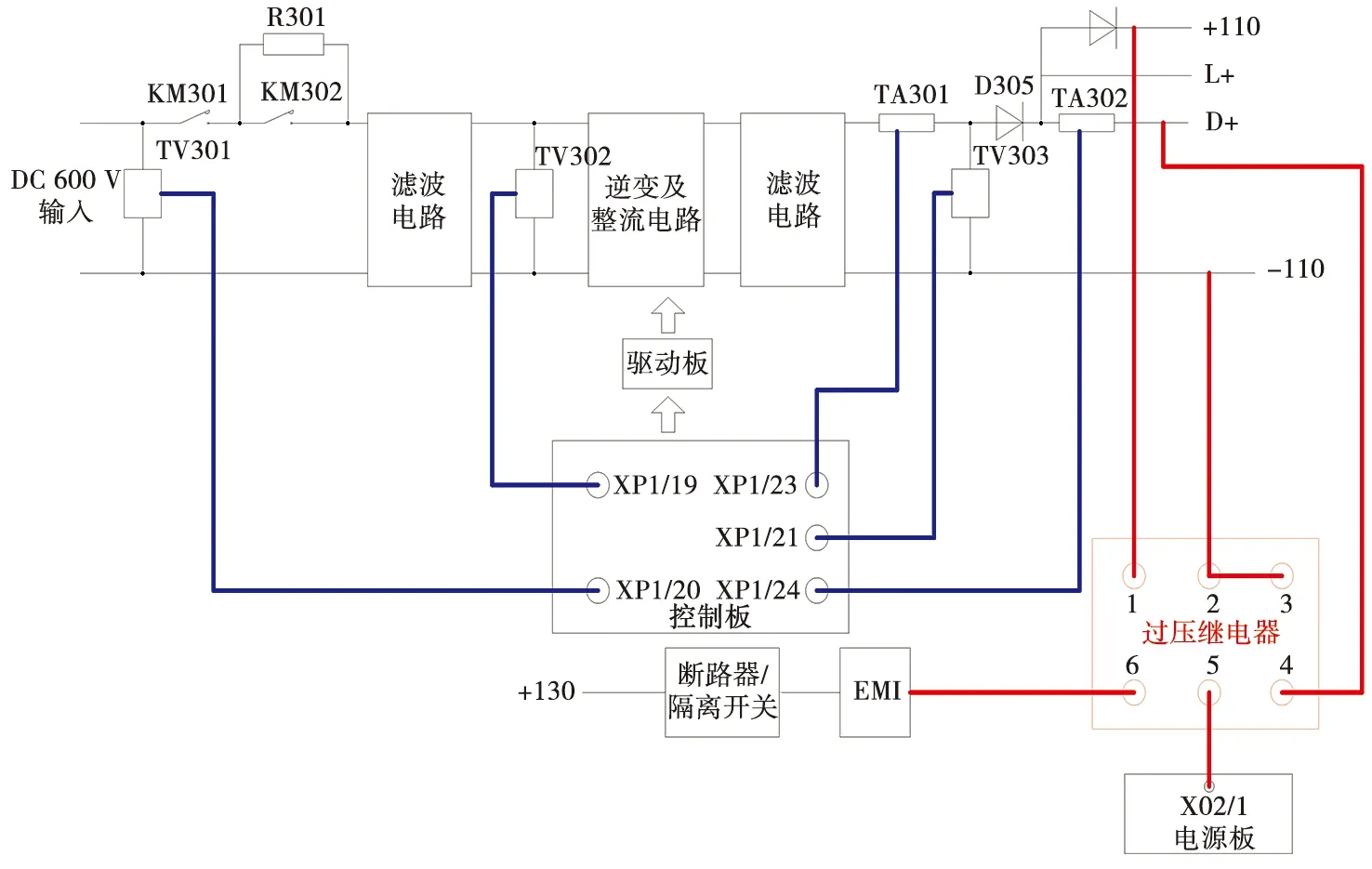

如图3所示,8 kW充电机的输出电压依靠输出电压传感器TV303取样反馈至控制板的XP1/21端子。传感器为电流型输出,控制板通过采样电路转化为电压信号,再通过运算放大电路将采样信号传递至主控芯片,主控芯片通过调整PWM信号的占空比,调整输出电压,形成闭环控制。大部分8 kW充电机采用电压闭环电路。正常情况下,由于某种原因导致充电机输出电压高于120 V时,输出电压传感器TV303输出电流增加,主控芯片调整脉宽,充电机输出电压降低至120 V;当某种原因导致充电机输出电压低于120 V时,输出电压传感器TV303输出电流减少,主控芯片调整脉宽,充电机输出电压升高至120 V。

图3 8 kW充电机电压反馈回路

2.2 8 kW充电机充电电压失控

当输出电压传感器TV303、连接电缆、XP1端子、控制板接口电路、采样电路R1及R2、运放、运放辅助部件等元件及焊接点的任意电路开路时,均有可能导致主控芯片得不到输出电压传感器TV303输出信号。如果输出电压传感器TV303输出断线,此时输出电流为0,则主控芯片调整脉宽,使得输出电压升高,输出电压升高后,主控芯片无法及时获得该信息,导致主控芯片继续调整脉宽,输出电压继续升高,直到输出电压失控,此时输出电压最高。

3 8 kW充电机电压失控后果分析

3.1 模拟试验电压失控状态

本文分别采用2个不同厂家生产的统型25T型DC 600 V电源装置模拟断开TV303输出线,当充电机输入额定电压为DC 600 V,充电机带载功率分别为1 kW、2 kW、3 kW,此时充电机输出电压达170 V;充电机带载功率为0.4 kW时,充电机输出电压甚至达到190 V。当DC 600 V电压升高时,充电机输出电压也同步升高,输入电压和输出电压呈现正相关。

3.2 后果分析

经过对充电机电压反馈回路(图3)分析研究,该种充电机只有1个输出电压传感器,该传感器参与电压检测、电压稳压过程。正常情况下电压不会失控。但是由于该充电机缺少独立有效的过压保护电路,一旦输出电压传感器、XP1端子、控制板接口电路、控制板与主控芯片之间的连线、采样电路、运算放大电路的任意电路开路,充电电压便会瞬间失控。

电压失控后,远远高于额定电压(170 V)的充电电压加载在额定电压只有93.6 V的电池组上,电池会因严重过压使得电解液快速分解为氢气和氧气,进而导致电池干枯,电池寿命降低,严重时会出现电池爆炸,存在严重安全风险。

4 8 kW充电机输出过压保护电路的改进及试验验证

4.1 设计专用过压继电器

根据上述分析,25T型客车充电机存在设计缺陷。为了解决该问题,提高充电机工作可靠性,本文设计了充电机专用过压继电器。

如图4所示,采用555时基电路为核心[4],1、2脚为DC 110 V转DC 12 V电源模块输入端,模块输出DC 12 V电压作为过压继电器工作电源。3、4脚接充电机充电输出端。KA为控制继电器,5、6脚为控制继电器常开触点,通过将5、6触点串接于充电机控制回路或主接触器线圈回路,当3、4脚过压时,继电器KA常开触点断开,充电机停止工作,可以有效保护电池不超压。在继电器正常吸合时,DC 12 V电源正端、三极管VT3、继电器KA和电阻器形成回路,DC 12 V电源对KA进行供电。当3、4脚之间过压时,VT1导通,此时,555时基电路脚得到一个低电平,555 时基电路立刻置位,555输出高电平,发光二极管 LED 点亮。同时,555 时基电路内的放电管悬空,三极管VT3 截止,KA继电器线圈断开,KA常开触点断开,VT2为保持三极管,当4脚电压降低后,仍然保持VT1导通,当切断1、2脚DC 110 V电源时,电路恢复初始状态。若3、4脚之间还是过压,则KA继电器常开触点仍然断开,从而达到了电路对电池过压充电的保护作用。过压继电器主要保护参数:4脚和3脚之间DC 110 V达到128 V时动作,电压低于DC 125 V时断电复位。

图4 过压继电器原理图

4.2 充电机输出过压保护电路改进方案1

4.2.1 改进方案

如图5所示,在充电机内部增加过压继电器,将过压继电器2、3脚相连后接-110,1脚接+110,4脚接D+,6脚接充电机控制板XP2/10端子,5脚接充电机主接触器KM301线圈,线圈另一端接DC 110 V+(未更改)。当充电机输出电压过压时,设定保护值126 V时,过压继电器动作,充电机主接触器KM301断开,充电机停止工作,能够保证电池不过压充电。

图5 改进方案1

4.2.2 试验验证

采用某台2016年生产的统型8 kW充电机,按照图5所示电路图接线,且断开XP1/21端子,分别给充电机通DC 600 V主电源和DC 110 V控制电源,模拟充电机反馈回路失效。充电机主接触器KM301断开,充电机停止输出。按照以上试验方法进行了5次试验,充电机均能保护,试验过程中未发现充电机有任何异常。连接控制板XP1/21端子,再次开机,充电机工作正常。

4.3 充电机输出过压保护电路改进方案2

4.3.1 改进方案

如图6所示,在充电机内部增加过压继电器,将过压继电器2、3脚相连后接-110,1脚接+110,4脚接D+,6脚接充电机DC 110 V控制电源(EMI下口),原来充电机EMI下口电线接过压继电器5脚。当充电机输出电压过压,设定保护值126 V时,过压继电器动作,充电机无DC 110 V控制电源,充电机停止工作,能够保证电池不过压充电。

图6 改进方案2

4.3.2 试验验证

采用某台2016年生产的统型8 kW充电机,按照图6所示电路图接线,且断开XP1/21端子,分别给充电机通DC 600 V主电源和DC 110 V控制电源,模拟充电机反馈回路失效。充电机因无DC 110 V控制电源,充电机无法工作,停止输出。按照以上试验方法进行了5次试验,充电机均能保护,试验过程中未发现充电机有任何异常。连接控制板XP1/21端子,再次开机,充电机工作正常。

4.4 充电机输出过压保护电路改进方案3

4.4.1 改进方案

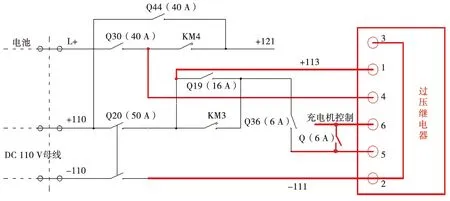

如图7所示,在客车电气综合控制柜安装过压继电器,其中继电器1、2脚接DC 110 V母线电源,且接在Q20空开下端,5、6脚串接于充电机控制回路,5脚接Q36下口,6脚接充电机控制输出线,4脚接L+,且接在Q30下口,3脚与2脚连接,同时在5脚和6脚之间并接Q(6A)。

图7 改进方案3

4.4.2 试验验证

采用某台2016年生产的统型8 kW充电机,按照图7所示电路图在电气综合控制柜增加过压继电器后,断开充电机XP1/21端子,分别给充电机通DC 600 V主电源和DC 110 V控制电源,模拟充电机反馈回路失效。此时,过压继电器动作且过压继电器故障灯亮,表明充电机因无DC 110 V控制电源,充电机无法工作,停止输出。按照以上试验方法进行了5次试验,过压继电器均能可靠保护。试验过程中控制柜及充电机未发现有任何异常。连接控制板XP1/21端子,再次开机,充电机工作正常。模拟过压继电器器件故障,闭合Q,此时,过压继电器不起作用,保证了过压继电器故障时,充电机能正常上电。

5 结束语

针对DC 600 V供电客车充电机输出电压失控会导致电池过充[5],存在严重安全风险的问题,本文对8 kW充电机输出过压保护电路进行了改进,设计了专用过压继电器,并进行了试验验证。结果表明,设计的专用过压继电器体积小,安装改造简单,既可以安装在车上控制柜,也可以安装在充电机内部,便于在现有客车上改造。采取以上任何一种方案均能有效预防充电机输出过压,可有效防止DC 110 V电池爆裂故障。