大连海域单桩基础冲刷特征及防冲刷措施

刘仁海,孙 智,李 君,葛 畅

(1. 中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122;2. 浙江华东工程咨询有限公司,浙江 杭州 3111223;3. 浙江大学海洋学院,浙江 舟山 316021)

近年来,我国海上风电事业进入蓬勃发展阶段,桩基础被广泛应用于海上风电工程中。海洋环境相较于陆地更为复杂,常常会有风浪波流等复杂条件共同作用,导致风机基础发生局部冲刷现象,改变土体力学特征,从而影响海上风机的稳定性。因此,很多学者对桩基冲刷进行了相关研究[1-10]。袁建中[3]通过工程实践验证了固化土在单桩基础冲刷修复中起到了较好的作用。姜萌[4]基于室内物理模型试验,提出了预测海上大直径圆柱体冲刷深度的公式。王亚康[7]对比了固化土防护和抛石防护两种防冲刷措施,根据工程实际情况选用抛石防护,通过工程实践验证抛石防护方案的效果。王玉芳[8]总结了几种海上风电工程中常用的冲刷防护方案,并对其工程造价进行对比分析。

本文以大连某海上风电场Ⅳ(350 MW)项目为工程背景,对海上风电大直径单桩基础冲刷防护技术进行研究,为类似工程提供参照。

1 工程概况

大连某海上风电场Ⅳ(350 MW)项目位于辽宁省大连市某海域,在某规划风电场Ⅴ场址的东南侧,场址中心离岸距离约35.2 km,规划面积约55.8 km2。拟安装24台6.2 MW、26台7.5 MW及1台8.0 WM风电机组。风电场装机规模为351.8 MW,拟配套建设1座220 kV海上升压变电站和1座陆上集控中心,220 kV海上升压站变电站经2回220 kV海缆线路登陆后,转路缆接入陆上集控中心。拟建风电场区地理位置见图1,风机布置见图2。

图1 风电场地理位置示意图

图2 风机布置示意图

2 工程地质及海洋水文特征

2.1 地基土特征

本工程位于大连某海域,海底地形较平缓,整体呈北高南低趋势。高平潮时海水深度约14.50~23.50 m,地貌类型为浅海堆积平原。根据钻孔揭露的地层结构、岩性特征、埋藏条件及物理力学性质,结合室内土工试验成果和区域地质资料,勘探深度内(最大勘探深度63.90 m,对应高程91.10 m)均为第四系沉积物,共分为8个大层、15个亚层、3个夹层,本场区勘探深度范围内上部①~②层为第四系全新统(Q4)滨海相沉积的淤泥、淤泥质粉质粘土、粉土,中下部为晚更新世(Q3)河口、滨海相沉积物。现自上而下分述如下:①层淤泥:为新近沉积土,灰色,流塑,夹薄层状粉砂、粉土,含少量腐殖质,该层绝大部分分布,层顶高程-32.00~-26.70 m,层厚1.20~5.20 m;①层粉质粘土:灰色,流塑~软塑,夹薄层状粉砂、粉土,含少量腐殖质及云母、贝壳碎屑,该层绝大部分分布,层顶埋深0.00~10.10 m,层顶高程-40.60~-28.80 m,层厚1.00~11.80 m;②层粉土:灰色,稍密为主,局部中密,湿,夹少量团块状粉质粘土,含云母、贝壳碎屑,该层部分分布,层顶埋深1.70~14.00 m,层顶标高-45.50~-29.00 m,层厚0.60~9.80 m;③层粉砂:灰色,中密为主,局部稍密,饱和,局部夹少量薄层状粉质粘土,含云母、贝壳碎屑,该层大部分分布,层顶埋深3.90~17.00 m,层顶标高-48.30~-31.20 m,层厚1.00~12.70 m;③层粉质粘土:灰色,可塑,夹薄层状粉土、粉砂,含少量贝壳碎屑,该层大部分分布,层顶埋深5.30~26.00 m,层顶标高-55.40~-33.80 m,层厚0.70~12.20 m;③层粉砂夹粉质粘土:灰色,稍密~中密,饱和,夹薄层状粉质粘土,含云母碎屑,该层大部分分布,层顶埋深10.00~24.30 m,层顶标高53.20~-40.60 m,层厚0.80~11.40 m。

2.2 水文特征

工程海域潮位属规则半日潮类型,理论深度基准面在平均海面以下3.15 m,年平均海平面为0.04 m。根据专用潮位站潮位资料统计,观测期间,最高潮位为3.60 m,最低潮位为-3.30 m,最大潮差5.75 m,平均潮差3.76 m,平均涨潮历时为5 h 57 min,平均落潮历时为6 h 23 min,涨潮历时小于落潮历时约30 min,年平均海平面0.04 m。

秋季大潮涨潮期表层、中层、底层最大实测流速范围分别为88.7、88.5、73.8 cm/s,落潮期表层、中层、底层海流最大流速范围分别为71.3、68.7、48.3 cm/s。最大实测涨潮流流速普遍高于对应层位落潮流流速,最大实测涨潮流流向以N~NNE向为主,落潮流流向以SW~SSW为主。春季大潮涨潮期表层、中层、底层最大实测流速范围分别为77.5、67.7、69.2 cm/s;落潮期间表层、中层、底层海流最大流速范围分别为85.0、95.6、65.6 cm/s。最大实测涨潮流流向以NNE~NE向为主,落潮流流向以SSW~SW向为主。

受季风气候影响,春季工程海域波浪以S~SSW向为主,冬季工程海域NE~ENE向波浪显著增强,但S~SSW向波浪仍占有相当大的比重。

工程海域固定冰分布范围很小,冰情严重的年份固定冰离岸距离2~3 km,冰情较轻的时候只有几百米。黄海北部海域比较开阔,不利于固定冰的生成和发展,固定冰离岸距离小,即使在冰情严重的年份固定冰也对场址影响不大。受潮流因素的影响,场址海域的海冰速度方向主要集中在东北和西南两个方向占到所有方向的63%,在这两个主要方向上的平均速度大小在10 cm/s左右。

3 桩基冲刷现场勘测情况

本工程需进行冲刷监测的基础有海上升压站4根桩基础和51台风机单桩基础。本次风机基础冲刷监测外业时间为2021年9月13日~2021年9月17日,监测24台风机基础周边半径50m范围内海底地质及冲刷沟发育情况,确定海底冲刷沟的位置、规模和深度。冲刷情况如下:

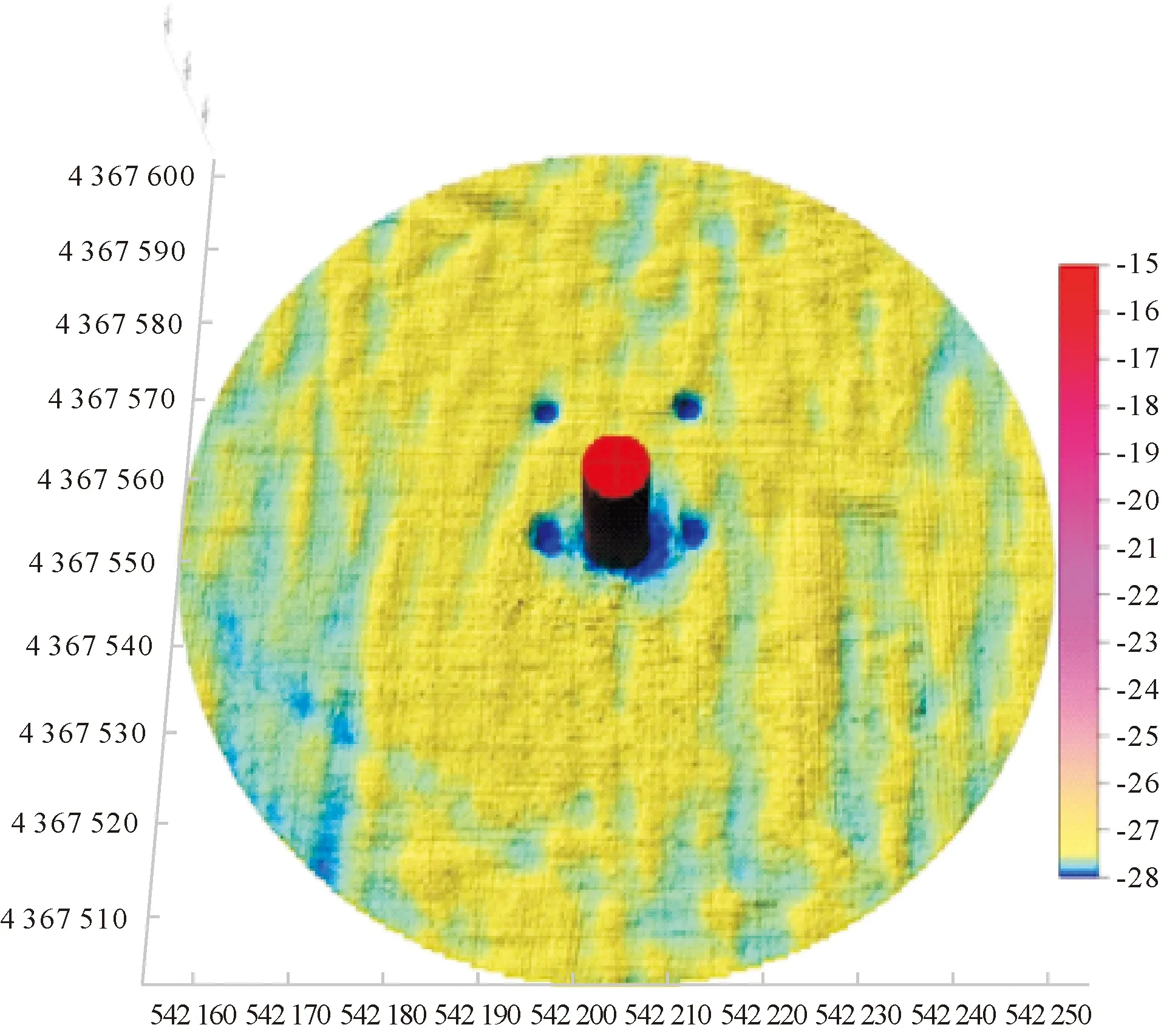

1)相对周边高程冲刷量:距风机中心半径21 m范围内,高程最小值范围为-32.70~-27.95 m,高程最大值范围为-31.30~-26.60 m。相对周边平均高程最大坑深度为0.77~1.93 m,最小、最大冲坑深度分别位于14号和47号风机,分别为0.77 m和1.93 m(见图3、图4)。14号风机周边冲刷与淤积大致平衡,冲淤量为0,其余23台风机相对周边平均高程呈冲刷状态,冲刷量范围为13~252 m3,平均冲刷量为113 m3,最小冲刷量分别位于5号、11号和16号风机,最大冲刷量位于42号风机。

图3 47号风机基础周边地形监测三维图(最大冲坑深度)

图4 14号风机基础周边地形监测三维图(最小冲坑深度)

2)相对设计高程冲刷量:距风机中心半径21 m范围内,最大坑深范围为0.68~2.02 m,最小、最大冲坑深度分别位于16号和44号。2、16、25、51、55号和56号等6台风机相对设计高程呈淤积状态,淤积量范围为13~737 m3,平均淤积量为194 m3,最小淤积量位于25号风机,最大淤积量位于16号风机;4、5、6、8、9、11、14、15、26、27、42、43、44、45、47、49号和50号等17台风机相对设计高程呈冲刷状态,冲刷量范围为27~544 m3,平均冲刷量为218 m3,最小冲刷量位于27号风机,最大冲刷量位于43号风机;3号风机周边冲刷与淤积大致平衡,冲淤量为0。

从扫海情况可以看到,桩基附近三倍桩径处的土体均受到冲刷作用影响较大,冲刷深度由桩基附近向外逐渐减小,形成倒圆台状冲刷坑。

4 风机基础防冲刷施工技术——袋装砂回填

4.1 袋装砂质量要求

本工程小袋装砂由230 g/m2聚丙烯编织布和150 g/m2聚酯短纤无纺布针刺复合而成。

1)土工织物。土工织物包括编织复合布及针刺复合土工布。土工织物缝制拼接强度要求:拼接缝制后强度不低于原织物设计强度的70%。

2)锦纶线。锦纶线主要用于土工织物缝制,采用35支3股规格,强度不小于150 N。

3)袋装砂充填。袋装砂充填砂粒径≥0.05mm颗粒含量≥60%,粘粒(d≤0.005 mm)含量≤10%。在充填施工时,砂袋内充填饱满度宜为80%~85%,并经泌水密实后方可用于抛投施工。

表1 380 g/m2编织复合布主要技术指标

4.2 水下抛砂袋水平落距确定

小砂袋的理论漂移距根据以下公式计算得出,在施工中需与现场试验测得的实际漂移距相结合,综合确定漂移距。

Ld=0.8×Vf×H/W1/6

(1)

式中:Ld为抛砂袋水平落距,m;H为水深,m;Vf为表面流速,m/s;W为袋装砂重量,kg。

3 m×3 m砂袋充填后重量约为4 780 kg(2.5×2.5×0.45×1 700)。

4.3 主要施工工艺及技术措施

4.3.1 施工海域扫海

扫海包括风电场范围内的渔网、养殖漂浮物等影响施工作业的漂浮物,查勘风电场内和所需通行的航道等海域,确保航行通畅和船舶设备正常运行。对浅水区进行实际水深探测,做好水深警示标记。对海图上未标注的实际存在的海底管线及已敷设海缆路由均需与相关部门联系,取得实际路由GPS坐标,对施工船舶进行交底,确保抛锚避开该区域,做好成品保护。

4.3.2 充填砂袋施工

充填袋装砂为半柔性结构,能适应适度变形,是冲刷坑回填防护较为可取的施工方法,本工程砂袋布料采用380 g/m2(230 g/m2编织布+150 g/m2无纺布针刺复合)编织复合布,试验抛投砂袋主要采用3 m×3 m小袋型式。

4.3.3 铺排船定位

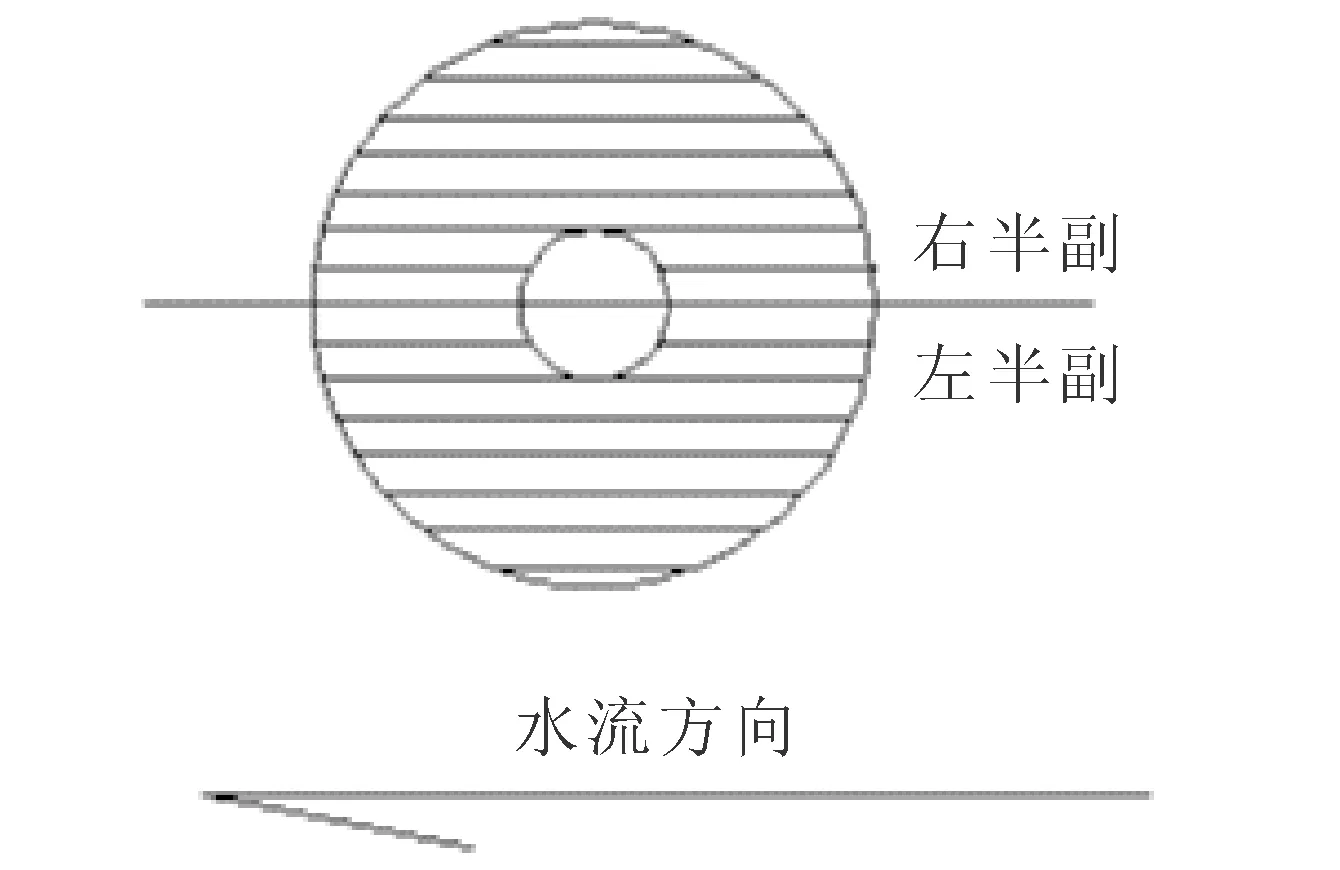

铺排船顺水流布设,采用6锚定位法,铺排船上采用6个液压绞车控制6根钢缆,从而控制铺排船的定位和移动,铺排船沿铺设方向移船,抛锚注意避让开海缆位置,抛锚位置远离海缆线路不小于50 m,铺排船滑板最近距风电桩2 m,本工程冲刷坑抛填以桩为界左半幅、右半幅分别抛填到位(见图5、图6)。水下充砂管袋施工时,首先利用GPS-RTK软件绘制袋体平面位置图,指导铺排船在下袋位置进行定位。充砂量根据袋体尺寸及计划充填厚度确定。砂袋由岸边按照要求叠置好,运至铺排船上。

图5 左半幅施工示意图

图6 右半幅施工示意图

4.3.4 砂袋的铺设充灌与抛填

1)铺设砂袋,充砂袋在沉放前,先用GPS定位,充灌砂袋,采用铺排船施工,砂袋铺放在滑板上,利用水力冲挖机组充灌砂袋,充满后利用高压水流辅助下放滑板使得砂袋下放至指定位置。

2)模袋铺设过程中应尽量避免施工机械或人为破坏,一旦发现模袋被破坏,应立即报告发包人和监理人并按照监理人的指示更换破损部分或进行补强。

3)砂袋抛填,由于桩基冲刷坑为漏斗状,坑内砂袋充填时先桩基附近砂袋,使得砂袋缓慢下沉且与基桩结合紧密,然后再抛填外部砂袋,直至冲刷坑填满,确保表层砂袋充填平整。且与保护面紧密结合,起到应有的防护作用。

4)充填控制,本工程小型砂袋3 m×3 m设置一个充填袖口,一个排水袖口,采用多次充填确保砂袋充填饱满且相对平整。

5)分层分段,对回填区域进行网格划分定量抛投。网格划分原则上按40 m×2 m(长度根据铺排船滑板长度定,宽度根据砂袋尺寸考虑搭接定,3 m×3 m小型砂袋充填完成后尺寸为2.5 m×2.5 m,排搭接0.5 m)的网格进行划分,每次移船距离控制为2 m,其余不规则部分以方便现场施工为原则进行划分,每个网格根据相应厚度的断面面积用横断面法计算相应网格方量,并按照网格方量除以单个砂袋方量,得到每个网格所需抛砂袋的数量,根据网格面积计算砂袋抛投数量。抛完一个网格立即作好记录,然后采用GPS控制绞船移位,进行下一个网格的抛投。每抛完一层砂袋,立即用测深仪进行检测,符合要求后才能进行下一层的抛投施工(见图7、图8)。

图7 抛填网格示意图

图8 分层抛填示意图

5 结 语

以大连某海上风电场Ⅳ(350 MW)项目为例,对大直径单桩基础冲刷防护工艺及关键技术进行研究,得出如下结论。

1)本次监测24台风机基础周边半径50 m范围内海底地质及冲刷沟发育情况均存在不同程度的冲刷现象。相对周边高程冲刷量:距风机中心半径21 m范围内,最大坑深度为0.77~1.93 m,冲刷量范围为13~252 m3,平均冲刷量为113 m3。相对设计高程冲刷量:距风机中心半径21 m范围内,最大坑深范围为0.68~2.02 m。

2)采用袋装砂回填方法对风机基础进行冲刷防护施工,充砂袋在沉放前,先用GPS定位,充灌砂袋,采用铺排船施工。先抛填桩基附近砂袋,再抛填外部砂袋。采用分层分段式抛填,对回填区域进行网格划分定量抛投。

3)施工前必须对施工海域进行扫海,对浅水区进行实际水深探测,做好水深警示标记。对海图上未标注的实际存在的海底管线及已敷设海缆路由均需与相关部门联系,取得实际路由GPS坐标,对施工船舶进行交底,确保抛锚避开该区域,做好成品保护。