环己烷-乙酸乙酯共沸体系分离模拟与优化研究

赵昕宇,杜增智,王健红

(北京化工大学过程模拟优化中心,北京化工大学化学工程学院,北京 100029)

环己烷和乙酸乙酯是化工行业中重要的有机溶剂和有机原料。环己烷氧化法的下游产物己内酰胺和己二酸,是工业生产尼龙-6 和尼龙-66 的中间体[1]。乙酸乙酯是工业上一种非常重要的溶剂、萃取剂和香料添加剂,广泛用于涂料、油墨、胶黏剂、合成纤维、医药和香精香料的工业生产中[2]。环己烷和乙酸乙酯的混合物常作为混合溶剂和有机原料用于农药、医药和有机合成等领域,因而会产生大量的环己烷和乙酸乙酯的混合废液[3]。

目前分离乙酸乙酯和环己烷的研究主要为萃取精馏和共沸精馏2 种。康伟等以二甲基亚砜(DMSO)为萃取剂模拟分离,张春勇等选择苯酚为萃取剂,袁慎峰等以DMSO 和N,N-二甲基甲酰胺(DMF)的混合物为萃取剂,均存在分离产物夹带萃取剂、分离能耗较高等问题[4-6]。共沸精馏存在需要对设备加压,需要额外的设备费用等问题。

本文将萃取精馏间壁塔技术应用于环己烷和乙酸乙酯的分离,分别对变压精馏、萃取精馏和萃取精馏间壁塔进行模拟优化和经济分析。

1 流程介绍

选择处理量为2 000 kg/h,进料温度30 ℃,压力为常压,环己烷和乙酸乙酯的质量分数分别为80%和质量分数20%。分离目标为产品环己烷的质量分数≥99.8%,乙酸乙酯的质量分数≥99.8%。

热力学模型对物性参数计算的适合情况及其相互参数的可靠性,决定了过程模拟计算的准确性。康伟经实验发现,相较于UNIQUAC、Wilson模型,NRTL 模型与实验数据最吻合,因此选择NRTL方程模拟环己烷-乙酸乙酯分离[4]。

1.1 变压精馏工艺

变压精馏(PS)的条件为2种不同的操作压力下,共沸组分的组成相差超过5%[7]。典型变压精馏流程由2 个塔组成,1 个高压塔和1 个低压塔。若变压精馏高压塔为常压操作,低压塔为负压操作,真空系统会增加额外费用,且操作难度增加,安全性降低。

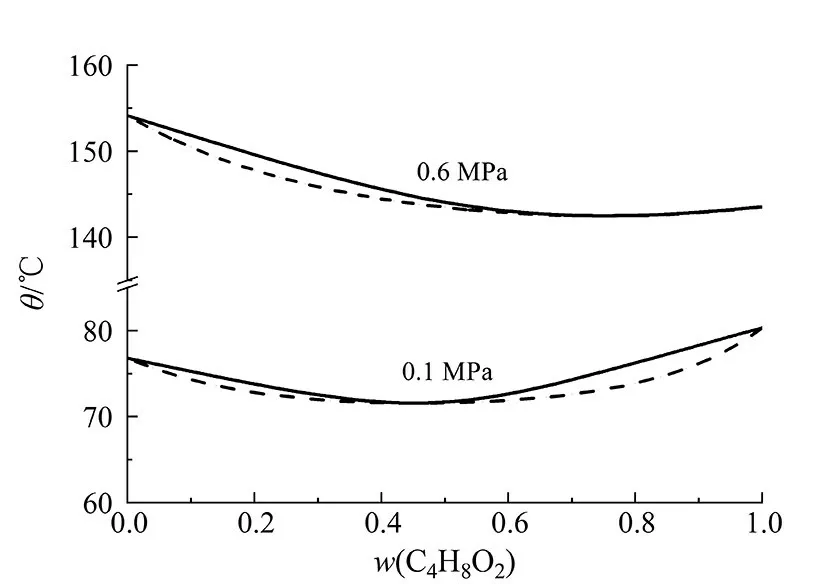

流程采用低压塔为常压精馏,高压塔为加压精馏见图1。图2为0.1 MPa和0.6 MPa下乙酸乙酯(C4H8O2)-环己烷的T-x-y曲线。

图1 变压精馏流程Fig1 Flow sheet of PS

图2 乙酸乙酯-环己烷T-x-y曲线Fig 2 T-x-y diagram of ethyl acetate-cyclohexane

进料中乙酸乙酯的质量分数为0.8,由T-x-y选择从低压塔进料,从低压塔塔釜采出质量分数为99.8%的乙酸乙酯,塔顶采出共沸点组成的物料进入高压塔中,塔顶物料循环回低压塔,塔釜采出质量分数为99.8%的环己烷。

1.2 萃取精馏工艺

在共沸物的分离过程中,萃取剂的选择对分离效果和节能减排有重要意义。相对挥发度是选择溶剂的重要依据,溶剂应增加混合物中各组分的相对挥发性,而不应与混合物中的任何组分产生共沸物。由各组分极性关系、氢键作用、萃取剂基团、相对挥发度和沸点选出萃取剂为DMSO。

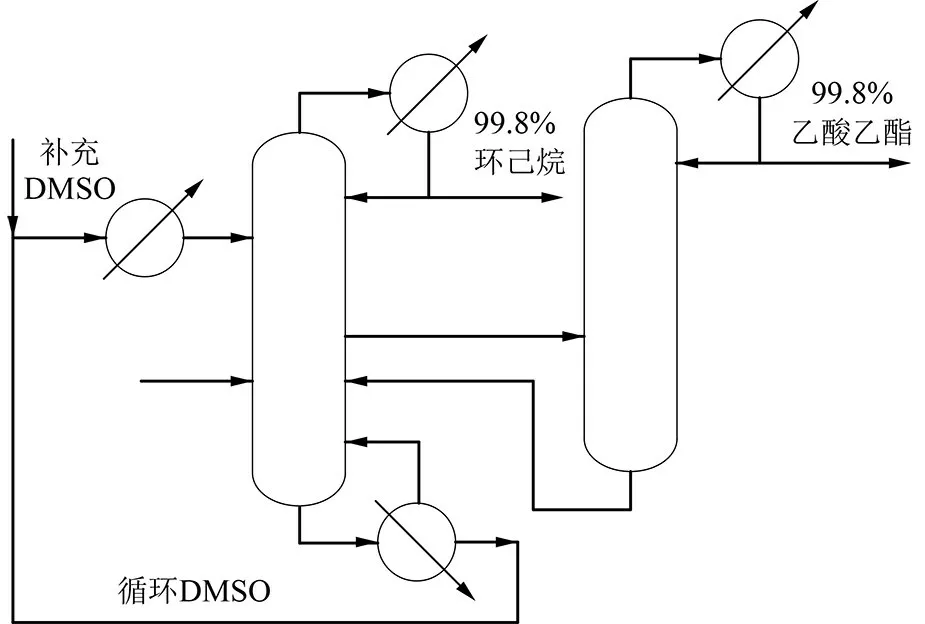

图3 为萃取精馏(ED)的流程。萃取精馏共有2个塔,萃取塔和溶剂回收塔。补充萃取剂和循环萃取剂从精馏段进入萃取塔中,萃取塔塔顶得到质量分数为99.8%的环己烷,塔釜采出的乙酸乙酯和DMSO 进入溶剂回收塔进行提纯,塔顶得到质量分数为99.8%的乙酸乙酯,塔釜的溶剂循环回萃取塔中。

图3 萃取精馏流程Fig 3 Process flow sheet of ED

1.3 间壁塔工艺

萃取精馏间壁塔(EDWC)最先由KISS 等提出[8]。其结构如图4所示。

图4 萃取精馏间壁塔结构示意图Fig 4 Structure diagram of EDWC

分壁式萃取精馏塔的原理是:在精馏塔内设置竖直隔板,把精馏塔分成3 个部分;其中I 区域等效于常规流程中的萃取精馏塔,II区域等效于溶剂回收塔,区域III 等效于萃取塔和溶剂回收塔的提馏段。萃取精馏间壁塔塔顶不是联通状态,而是两侧使用不同的冷凝器,塔釜使用同1 个再沸器。待分离物料分别从两侧的塔顶采出,塔釜采出循环萃取剂,与补充萃取剂混合后,从塔釜送回主塔中。

图5 为间壁塔等效流程。补充DMSO 和循环DMSO 进入萃取塔中,塔上部采出质量分数为99.8%的环己烷,塔釜采出DMSO送回萃取塔进行循环,侧线采出乙酸乙酯和DMSO 的蒸汽,进入萃取剂回收塔中作为上升热源,塔顶采出质量分数99.8%的乙酸乙酯,塔釜下降液体送回萃取塔中。

图5 萃取精馏间壁塔流程Fig 5 Flow sheet of EDWC

2 工艺优化

2.1 自由度分析

由自由度分析可知,变压精馏流程高、低压塔压力固定时,变压精馏共有理论板数NT1、NT2,回流比R1、R2,进料板位置NF1、NF2、NF3,循环质量流量FR,塔釜采出质量流量W1、W2共10个可调设计变量。

萃取精馏为塔顶出料,相较于变压精馏,优化塔釜采出量,萃取精馏对塔顶采出质量流量D1、D2进行优化。需要确定优化的溶剂比,需要对萃取剂用质量流量FR进行优化。变压精馏循环物料为0.6 MPa下最低恒沸点的物料组成,萃取精馏循环物料为溶剂。从萃取剂回收塔塔釜采出的循环萃取剂,温度远高于进料板温度,需优化换热器热流量Φ。综上所述,萃取精馏的设计变量共11个,比变压精馏多热流量。

萃取精馏间壁塔主塔侧线采出蒸汽,作为副塔再沸器的热源,副塔塔釜下降液体回流回主塔,这一过程在热力学等效于图4的II、III区交界处的传热、传质,故主塔侧线采出位置应与副塔塔釜采出液进料位置相同。因此选择进料位置NF3作为设计变量,萃取精馏间壁塔与普通萃取精馏流程同样需优化3 处进料位置NF1、NF2、NF3。由于萃取精馏间壁塔主塔相较于萃取精馏流程的萃取塔,多出侧线采出,所以需要优化侧线采出量FR2。综上,萃取精馏的设计变量共12 个,比萃取精馏多侧线采出量FR2。

采用顺序迭代优化的方法,优化3种工艺方案,优化流程如图6所示。按照理论板数、回流比、进料位置、循环量、再沸器热流量的顺序,依次优化。通过改变回流量及塔顶(塔底)采出量来满足设计规定。如果优化其中1个参数时,TAC不是最小,则调整上层参数,直至得到最小TAC。

图6 参数优化流程Fig 6 Logic diagram of parameter optimization

2.2 理论板数及回流比

在分离过程中,理论板数、回流比都与产品质量分数、再沸器热流量呈正相关关系。理论板数越高,回流比越大,产品质量分数越高,含杂质的量越低,再沸器热流量越高。用TAC 的大小作为选择理论板数和回流比的依据。

2.3 进料位置

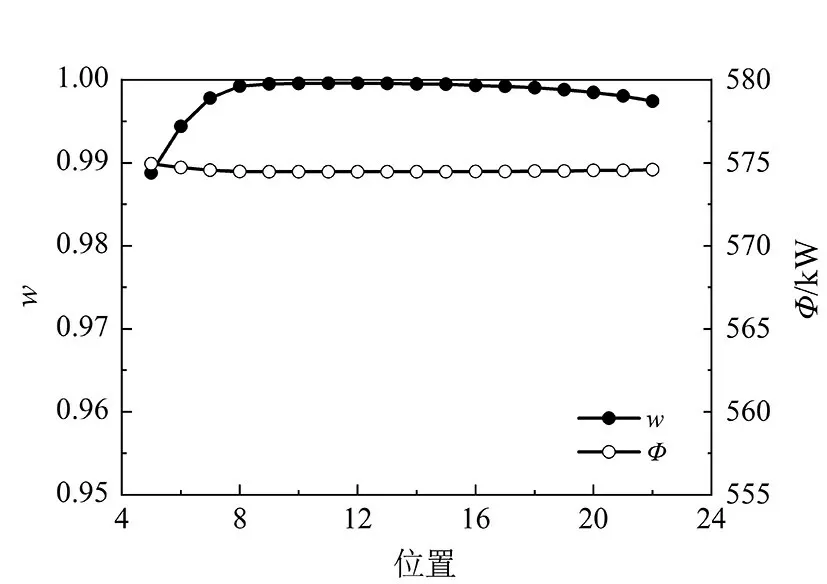

进料板应该选择温度、组成最接近进料温度、组成的板,以此减小返混,增加传热传质效率。以变压精馏低压塔为例,通过灵敏度分析对进料位置进行优化,进料位置和产品质量分数及再沸器热流量Φ关系如图7 所示。随进料位置下移,产品质量分数先增加后减小,再沸器热流量先略减小后略增加。选择质量分数最高的板作为进料板。

图7 进料板位置与质量分数、再沸器热流量关系Fig7 Effect of feed stage on mass fraction and reboiler duty

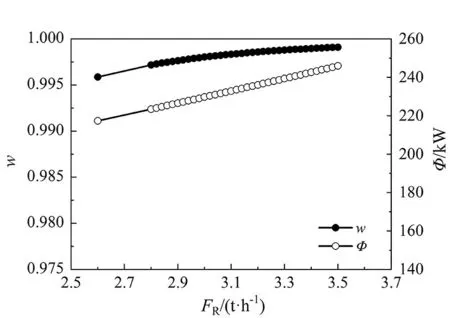

2.4 循环量及侧线采出

变压精馏的循环量FR 会影响产品质量分数和再沸器热流量。萃取精馏的循环量实质为溶剂和待萃取物质的溶剂比。溶剂比越高,越容易分离环己烷,但是溶剂回收塔回收乙酸乙酯耗能越高。以萃取精馏为例分析循环量对低压塔底质量分数和再沸器热流量的关系,如图8所示。循环量越高,产品质量分数越高,再沸器热流量也越多。

图8 循环量与质量分数、再沸器热流量关系Fig 8 Effect of recycle volume on mass fraction and reboiler duty

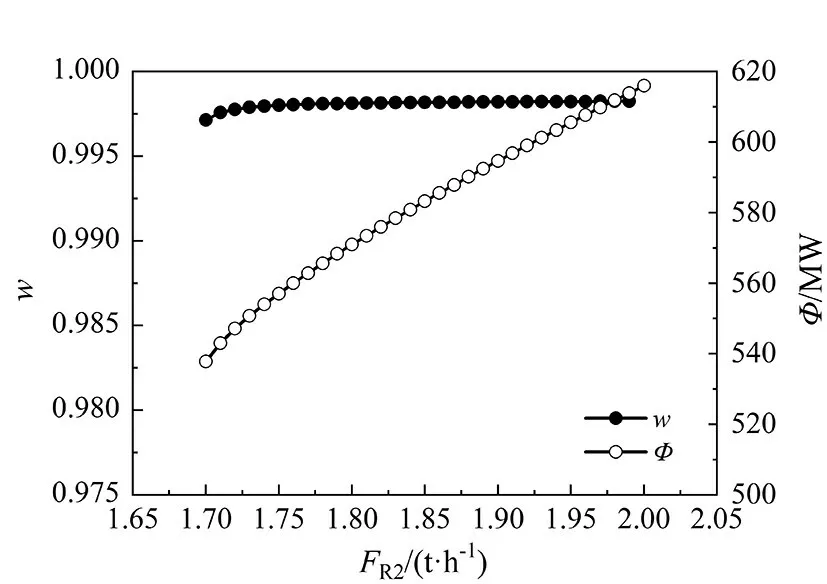

间壁塔主塔进入副塔的蒸汽量越多,在塔顶采出量一定时,相当于回流比越大,因此随侧线采出量FR2增加,产品质量分数和再沸器热流量都增加。灵敏度分析结构如图9所示。

图9 侧线采出量与质量分数、再沸器热流量关系Fig 9 Effect of side product on mass fraction and reboiler duty

2.5 换热器热流量

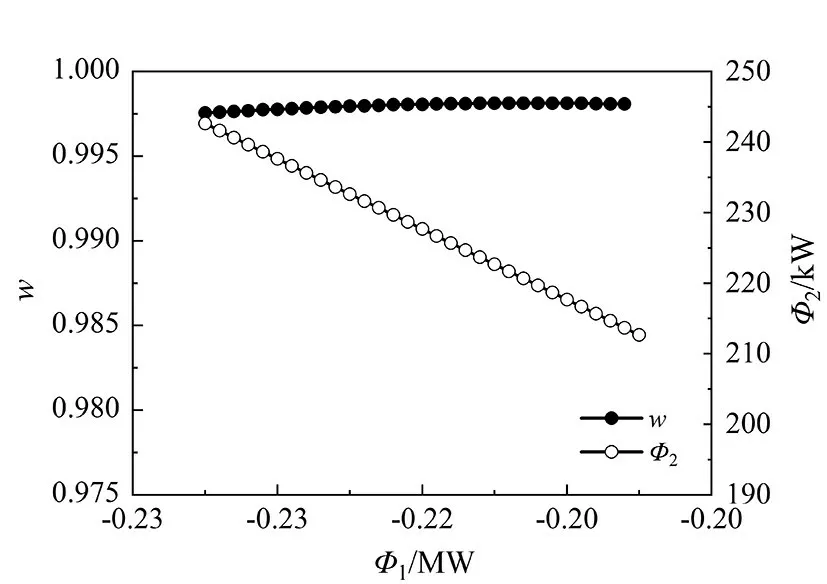

循环物料为溶剂回收塔釜物料,温度远高于萃取塔温度,为了减少返混,需要对物料进行冷却。以萃取精馏为例,分析了换热器热流量Φ1对产品质量分数和萃取塔再沸器热流量Φ2的关系。结果如图10所示。

由图10 可知,环己烷质量分数随热流量降低,先增加后减少,塔釜再沸器热流量随热流量降低而降低。

图10 换热器热流量与质量分数、再沸器热流量关系Fig 10 Effect of duty on mass fraction and reboiler duty

3 结果与讨论

流程以TAC 表示操作费用和设备费用之和,TAC的计算[9]:

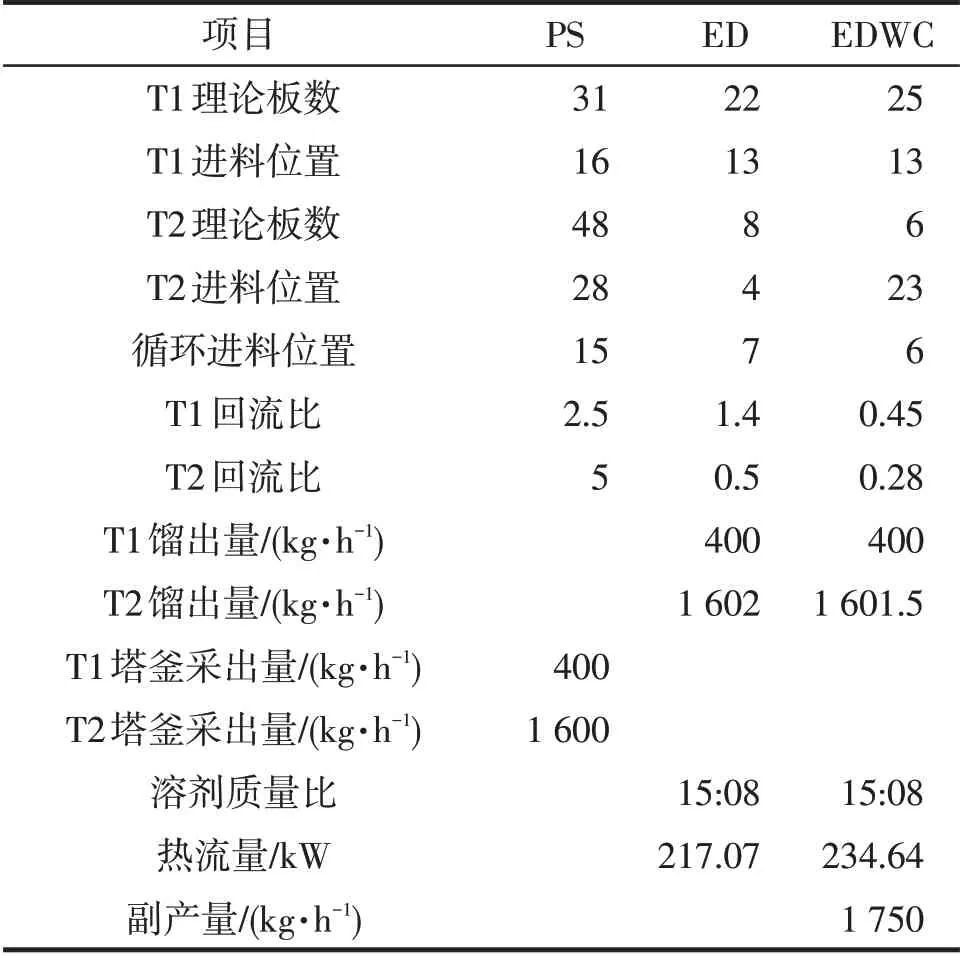

TAC=年操作费用+总设备费用/静态回收期,总设备费用=换热器费用+塔体费用+塔板费用,Marshall&Swift 因子(M&S)取1 431.7,设备成本取自Douglas,其中换热器费用FC取7.35,塔体费用FC取5.85,塔板费用FC取2.7[10]。间壁塔的设备费用按精馏塔的1.3倍计算。年操作费用为加热蒸汽和冷却水的用量乘以价格。静态回收期为3年,年开工时间为8 000 h。由模拟计算得到的3个流程的结果如表1所示。

表1 优化结果Tab 1 Optimization results

3个流程公用工程用量、设备费用及TAC计算结果如表2所示。

表2 经济分析结果Tab 2 Economic analysis results

由表2 可知,萃取精馏间壁塔工艺的设备费用、冷却水费用和TAC均为3种工艺最低。

与变压精馏相比,萃取精馏因其相对挥发度更高,可以显著降低回流比和理论板数,因此可降低46.1%的设备费用和29.0%的操作费用,总TAC降低33.0%。由于萃取精馏间壁塔塔釜使用高规格蒸汽,虽然可明显减少冷却水的用量,但蒸汽费用和普通精馏接近,因此能耗降低有限,操作费用接近。萃取精馏间壁塔可有效减少返混,并节省1 个再沸器的能耗,降低14.65%的设备费用,总TAC降低11.92%。

4 结 论

设计了变压精馏、萃取精馏、萃取精馏间壁塔3 种工艺方案,对环己烷-乙酸乙酯共沸体系分离进行了模拟研究,以TAC为目标函数分别对3种工艺进行了分析研究与经济评价。

3种方案中,变压精馏总费用最高。与变压精馏相比,萃取精馏总费用降低了33.0%,萃取精馏间壁塔降低了40.98%,总费用最低,为分离环己烷-乙酸乙酯经济性最佳的方案。