核桃定向破壳装置设计及试验

马秋成,陈 强,卢安舸,庄自云,刘 健,曹允盛

(湘潭大学 机械工程学院,湖南 湘潭 411105)

【研究意义】核桃是一种传统的营养食品,含锌、锰、铬等对人体有益的微量元素[1]。基于核桃的经济价值,核桃在我国云南、新疆等地广泛种植,已成为西部地区乡村振兴重要的经济作物,目前,我国核桃种植面积和产量均位居世界前列[2]。核桃属于坚果,在食用之前需将其外壳去除,核桃破壳是核桃生产中的重要工序。由于核桃大小不同、形状不规则,且其外壳坚硬,在其破壳取仁过程中,容易造成核桃仁破碎而降低其品质。为保证核桃仁完整,长期以来,核桃破壳采用手工作业。这种生产方式,工作效率低、劳动强度大,随着我国农村剩余劳动力的减少,核桃机械破壳已成为核桃加工业发展的必然方向[3-5]。【前人研究进展】为实现核桃破壳的机械化和自动化,国内外学者进行了相关研究。目前,核桃破壳方法主要有挤压、撞击、揉搓等[6-11],这些方法均是利用破壳部件与核桃之间的相互作用使核桃外壳破裂。王维等[12]研制的锥篮式破壳机,将核桃置于动筒与定筒所形成的锥形空间,利用动筒的旋转对核桃进行挤压破壳;刘海江等[13]研制的漾濞核桃定向破壳设备,通过主轴带动传动机构做上下往复运动,利用与传动机构联接的压头对核桃施加载荷进行破壳;郑霞等[14]研制的揉搓式核桃破壳取仁装置,利用挤压轮之间的挤压使核桃破壳,然后再利用两个速度不同的工作带之间形成的剪切力使核桃脱壳。【本研究切入点】上述核桃破壳方法,均为固定通道破壳,只适合一定尺寸的核桃。为满足不同大小核桃的破壳要求,需要在破壳前对核桃按尺寸大小进行筛选分级,然后对不同大小的核桃,用不同参数的破壳设备加工。筛选分级不仅增加了生产工序,而且还会因为筛选分级存在的误差而影响破壳质量。另外,由于核桃形状不规则,现有核桃破壳方法,核桃在破壳工具之间的运动是随机的、容易造成核桃仁破碎。【拟解决的关键问题】为解决核桃在破壳过程需要筛选分级的问题,并防止核桃在破壳过程中作随机运动而引起核桃仁破碎,本文基于核桃的外形特征和力学特性,并参考人工破壳时的施力方向,提出一种核桃定向破壳方法。该方法首先通过直线振动器调整核桃姿态,使核桃在进入破壳工位前其轴线与运动方向垂直,然后采用一种由皮带与压板机构组合而成的破壳装置,保证核桃在破壳过程中所受到的破壳力随核桃的大小不同自动调整。设计了定向破壳试验装置,对该方法的相关工艺参数对破壳率、高路仁率和碎仁率的影响开展了试验研究。所研究的方法及获得的参数,对核桃破壳设备研发具有一定的参考价值。

1 核桃外廓尺寸及破壳力测试

1.1 试验材料

本文选择云南省楚雄州种植的大姚103核桃为试验对象。试验中,随机选取无明显残次且含水率≤10%的核桃作为试验样本。

1.2 外廓尺寸测量

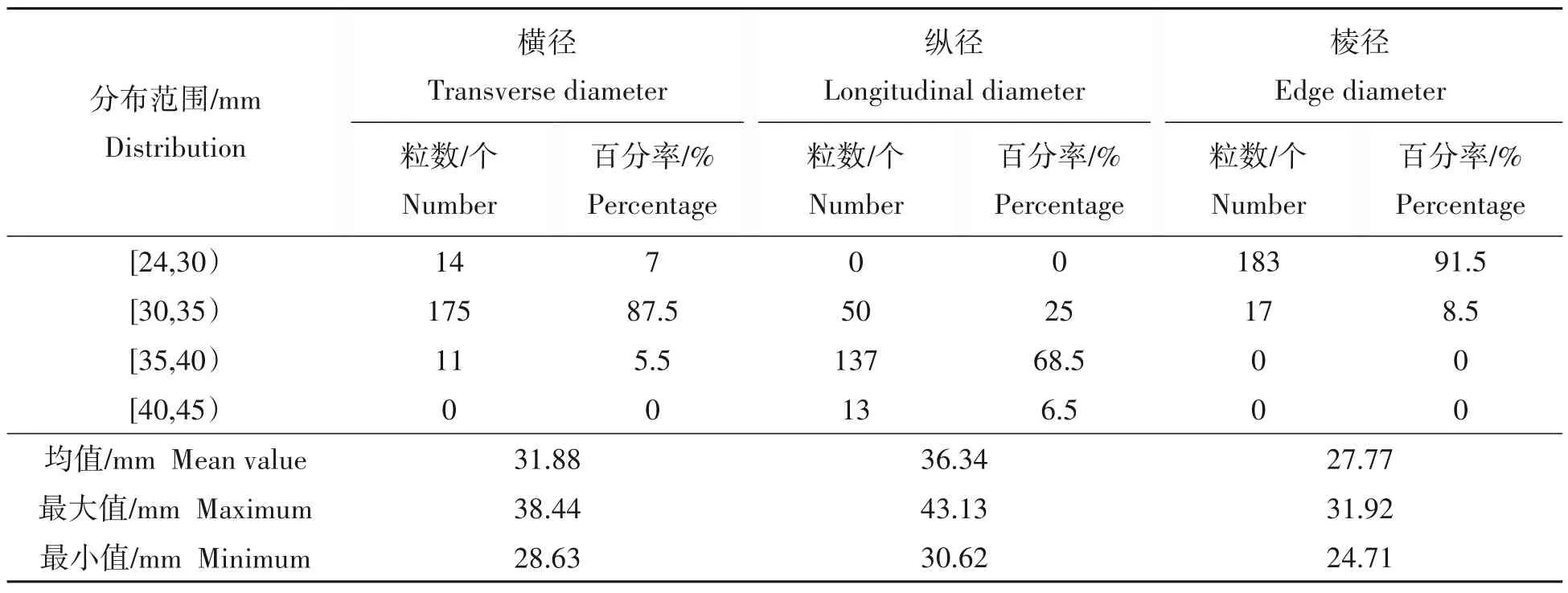

核桃外廓尺寸测量工具选用游标卡尺,所测量的外廓尺寸包括横径、纵径、棱径,如图1 所示。测量时,每个方向测量3次,取其平均值作为测量结果。对200颗核桃样本的测量结果进行数据分析和统计,其结果如表1所示。

表1 云南大姚103核桃尺寸分布Tab.1 Size distribution of Yunnan Dayao 103 walnut

图1 核桃几何尺寸测量Fig.1 Geometric dimension measurement drawing of walnut

1.3 破壳力与破壳位移

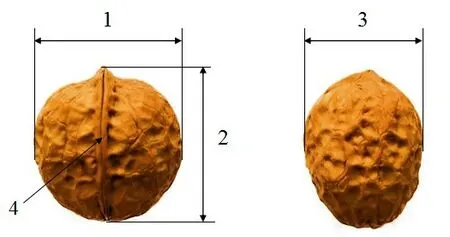

破壳力和破壳位移测试采用电子万能试验机(型号:UTM4204X),如图2所示。试验时,分别沿核桃横径、纵径、棱径3个方向对核桃进行静态加载试验,获得核桃在不同方向上的压缩力学性能参数。测试时,先线性加载,当载荷加大到核桃壳破裂、并出现载荷突变时,记录其最大载荷作为核桃的破壳力,此时的位移为破壳位移,并观察记录外壳破裂后核桃仁的损伤情况,计算不同加载方向的碎仁率。每个方向测量100个样本,所测数据的统计结果如表2所示。

图2 电子万能试验机Fig.2 Electronic universal testing machine

1.4 测试结果分析

由表1可知,核桃横径、纵径的分布范围较宽,棱径的分布范围相对较窄;横径、纵径、棱径的均值分别为31.88,36.34,27.77 mm,其大小依次为纵径、横径、棱径。基于核桃棱径尺寸最小的这一形状特点,可知核桃在棱径方向上的质心位置最低,根据最小势能原理,核桃在受到外界扰动后更易以中缝线朝上的姿态静止在水平面上,因此,核桃在形状上具有定向破壳的基础。

由表2可知,核桃沿横径、纵径、棱径3个方向的破壳力均值分别为:134.01,165.46,142.60 N,其大小依次为纵径、棱径、横径。由此可以看出,沿横径方向施力,破壳力最小,更容易使核桃破壳;另外,在表2中,核桃沿横径、纵径、棱径3 个方向静态加载的碎仁率分别为7%、20%、16%,可以看出,核桃沿横径方向加载时的碎仁率最低。基于核桃的内部结构,核桃两半仁的接合面与横径截面平行,沿横径方向施力,更容易保证核桃两半仁的完整。因此,核桃沿横径方向破壳,是核桃破壳的理想方向。

表2 云南大姚103核桃破壳力及破壳位移Tab.2 Shell crushing force and shell crushing displacemen Dayao 103 walnut

2 定向破壳试验装置

2.1 试验装置结构

基于核桃的外形特征和破壳参数测量结果,为实现核桃能沿横径方向施力进行定向破壳,并满足不同大小核桃的破壳要求,本文设计了一种用于核桃定向破壳的试验装置,其整体结构如图3 所示。试验装置由机架、送料装置、振动调姿装置、破壳装置和变频器等部分组成。

图3 定向破壳试验装置整体结构Fig.3 Overall structure of directional shell crushing test device

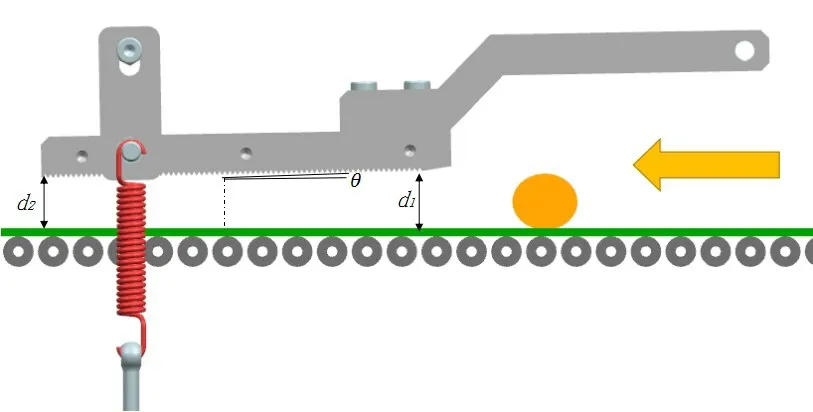

为满足不同大小核桃的破壳要求,破壳装置设计了三组压板,其与输送平带之间的间隙逐次减小,大的核桃前端在入口处破壳,小的核桃在后端狭窄处破壳,根据所测得的核桃棱径分散范围,确定两组压板机构的入口间隙差值为3 mm,保证不同大小的核桃均能进入破壳区域并完成破壳(图4)。

图4 破壳装置结构Fig.4 Shell crushing device structure

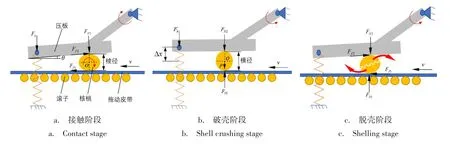

2.2 破壳工作原理

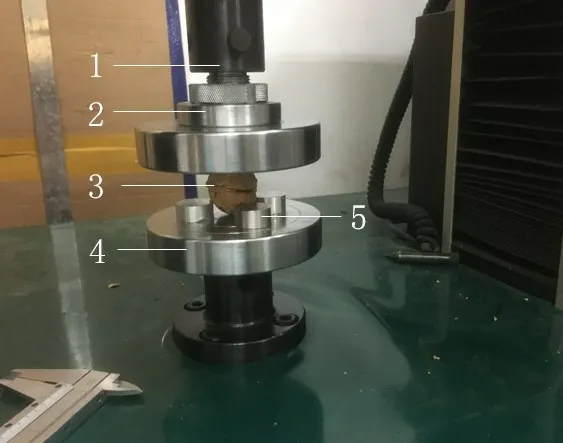

核桃经由物料输送装置落入振动调姿装置中。基于最小势能原理,核桃在受到外界扰动后呈中缝线朝上的姿态。在直线振动器的激振作用下,核桃姿态得到调整,使核桃的中缝线与核桃的前进方向垂直,通过皮带输送至破壳区域。核桃进入破壳工作区域后,其棱径与压板接触,如图5a所示,在皮带和压板的作用下,核桃发生翻滚,由于横径大于棱径,核桃在翻滚过程中,压板以铰接处为中心作平面旋转运动,此时弹簧伸长,施加给核桃的外力不断加大,当横径与压板接触时,如图5b所示,核桃所受外力最大,而横径为核桃受力薄弱部位。因此,只要设计好弹簧刚度参数,可使核桃所受外力大于破壳力而实现对核桃的破壳。当核桃继续前进时,在皮带和压板的揉搓作用下完成壳仁分离,如图5c所示。

以下分3个阶段对核桃破壳过程进行力学分析,如图5所示。

图5 破壳过程受力分析Fig.5 Stress analysis diagram of shell crushing process

(1)接触阶段。如图5a所示。由于皮带具有弹性且由滚轮排支撑,核桃在楔形区域移动并与压板接触时会产生正压力和摩擦力,对核桃中心O 点求矩,如式(1)。分析可知,此时核桃受到一个顺时针力矩,且压板与核桃之间的作用力FN2小于核桃的破壳力,核桃在顺时针力矩和皮带摩擦力的作用下向皮带运动方向顺时针滚动。

式中∑MO(F)核桃中心合力矩,N/mm;FN1皮带对核桃的作用力,N;FN2压板对核桃的作用力,N;FS1核桃受到皮带的摩擦力,N;FS2核桃受到压板的摩擦力,N;μ1核桃与皮带之间的摩擦因数,μ2核桃与压板之间的摩擦因数,b核桃棱径尺寸的半值,mm;θ压板倾角,(°)。

(2)破壳阶段。由于核桃的横径尺寸大于棱径尺寸,核桃在滚动过程中,弹簧被拉伸,压板施加给核桃的力不断增大,当所受外力大于核桃壳破力时,则核桃壳破裂,破壳瞬时的受力图如5b 所示,对核桃进行受力分析,此时的受力情况如式(2)、(3)所示,分析可知,核桃的受力与破壳装置的压板倾角、弹簧的刚度系数有关。压板倾角θ越大,核桃受到的压力越大,越有利于破壳,但过大的倾角会使核桃受到的压力过大,可能会损伤核桃仁。当核桃外壳发生破裂时,若弹簧的伸长量过大,弹簧在恢复过程中会对核桃施加过大的力,对核桃仁造成损伤。因此,压板倾角与弹簧刚度系数均为影响破壳的关键因素。

式中∑Fx核桃在水平方向合力,N;∑Fy核桃在竖直方向合力,N;P核桃所受的重力,N;k弹簧刚度系数,N/mm;m核桃的质量,kg;Δx弹簧伸长量,mm;Fk施加给压板的弹簧力,N。

(3)脱壳阶段。核桃外壳破裂后,核桃自身所能承受的外力降低,压板回落,弹簧逐渐恢复原长,压板对核桃的压力逐渐变小,核桃继续在破壳区域内翻滚,如图5c 所示。由断裂理论[20]可知,当裂纹产生后,交变力更易使裂纹扩展,在核桃滚动过程中,其受力方向不断变化,因此更易使裂纹扩展,有利于核桃壳仁分离。另外,受力方向变化也可避免核桃在一个方向过度受力而损伤核桃仁的情况。

理想的破壳过程为:核桃进入破壳区域,发生翻滚,在翻滚至横径方向时达到最大破壳力,外壳发生破裂,继续在皮带和压板的揉搓作用下完成破壳。

3 破壳装置关键参数确定

3.1 压板机构

压板机构是试验装置的关键机构,核桃在压板与皮带之间组成的楔形区域内完成破壳,压板两侧对称分布拉伸弹簧。压板机构与皮带组成的楔形破壳区域示意图如图6所示。

图6 破壳区域示意图Fig.6 Schematic diagram of shell crushing area

由图6可知,为保证核桃能顺利进入破壳区域,第一块压板前端与皮带的间隙d1应大于核桃的棱径尺寸最大值31.92 mm;为保证核桃能与压板接触,且避免在破壳完成后,压板的回落损伤核桃仁,第三块压板的末端与皮带的间隙d2应不大于核桃棱径尺寸的最小值24.71 mm,初步确定d1>d2>24 mm。

为确定压板的长度,将核桃横径截面看作一个类似椭圆,如图7 所示,根据椭圆周长计算公式[22],如式(4)、(5),估算出核桃横径截面周长。

图7 核桃破壳区域横径截面Fig.7 Cross section of walnut shell crushing area

式中L核桃横径截面的周长,mm;a核桃横径尺寸的半值,mm;b核桃棱径尺寸的半值,mm;ε误差值。

为保证核桃在翻滚的过程中,压板长度足够,以核桃横径尺寸与棱径尺寸的最大值为参考,计算核桃横径截面的周长最大值L。取a的值为19.22 mm,b的值为15.96 mm,误差ε为10-5,带入式(5),得出n=2,即在公式(4)中需取和式前两项即可满足误差要求,计算得出核桃横径截面周长L≈110.7 mm。考虑到核桃在破壳区非纯滚动情况,并根据试验装置的整体布局,确定压板长度为200 mm。

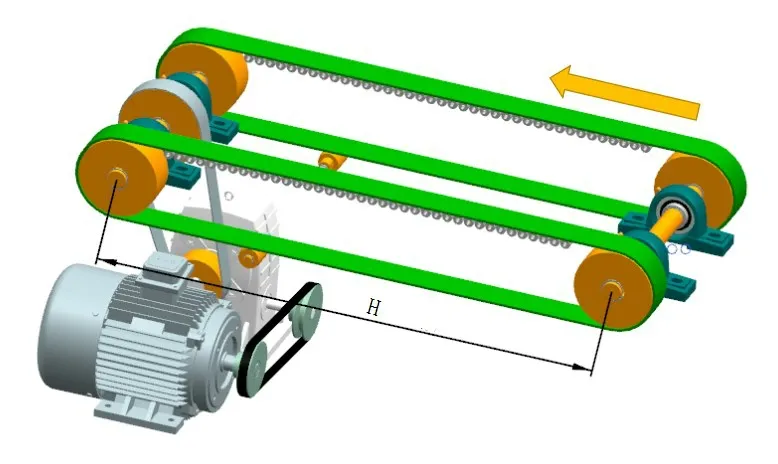

3.2 输送装置

输送装置由电机、减速机、动力输入轴、张紧轮、轴承座等组成,如图8 所示。动力由电机通过减速机输入,皮带下方设置有张紧轮,防止皮带打滑。皮带下方的滚轮可以在核桃破壳时,为皮带提供支撑力。核桃三径尺寸中,最大值为43.13 mm,皮带的宽度设置为50 mm。压板长度为200 mm,一条皮带上布置三组压板机构,设置动力输入轴到从动轴的距离H为785 mm。

图8 输送装置Fig.8 Transportation device

4 定向破壳试验研究

4.1 试验条件

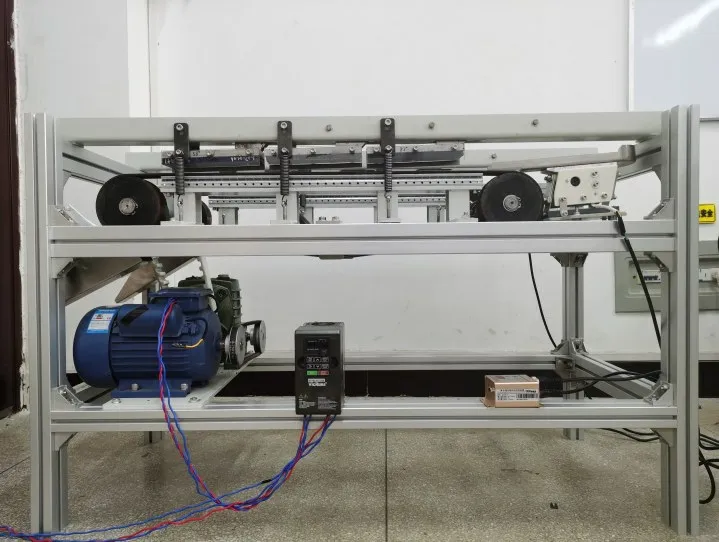

试验材料为完成脱青皮、晾晒工序的云南大姚103核桃。由于含水率较高的核桃在受力后呈弹性变形,不利于破壳[23-24],故选取含水率≤10%的核桃作为试验样本。试验设备为自主研制的定向核桃破壳试验装置,该装置有两组破壳工位,如图9所示。该装置通过变频调速的方法,改变电机转速来获得不同的皮带速度;通过定制方法,获得不同刚度系数的弹簧;通过设置不同的支点位置,来获得不同倾角的压板。

图9 核桃定向破壳试验装置Fig.9 Walnut directional shell crushing test device

4.2 评价指标

核桃破壳后,按核桃仁完整度的不同可分为:整仁、半仁、1/4 仁、1/8 仁和残仁。其中价值较高的整仁、半仁和1/4 仁,为高路仁;1/8 仁和残仁的价值较低,为碎仁[25]。本文以破壳率与碎仁率作为衡量破壳效果的评价指标。按式(6)计算破壳率;按式(7)计算碎仁率。

式中y1破壳率,%;y2碎仁率,%;N高路仁质量,g;N1碎仁质量,g;N2未完成破壳核桃质量(将未完成破壳核桃人工去壳后称量),g。

4.3 单因素试验与结果分析

4.3.1 单因素试验设计 根据前述破壳原理分析,皮带速度、弹簧刚度系数和压板倾角是影响破壳效果的3个关键参数。以破壳率和碎仁率为评价指标,测试皮带速度(因素A)、弹簧刚度系数(因素B)、压板倾角(因素C)对破壳效果的影响。结合前期预试验,皮带速度的选取范围为50~130 mm/s;设计弹簧的刚度系数选取范围为24~56 N/mm;设计压板倾角的选取范围为1°~5°。

4.3.2 单因素试验结果与分析(1)皮带速度。根据图10a(皮带速度对破壳率和碎仁率的影响)可知,随着皮带速度的增加,破壳率会有显著的提升,但皮带速度过大,碎仁率会有较大的增加。因为皮带速度过小时,核桃与压板机构接触之前本身动能较小,核桃在前进过程中会卡在破壳区域,无法破壳。而皮带速度过大时,过大的冲击力致使核桃整体碎裂。因此,皮带速度选取在70~110 mm/s,对破壳有利。

(2)弹簧刚度系数。根据图10b(弹簧刚度系数对破壳率和碎仁率的影响)可知,当弹簧刚度系数较小时,破壳率较低,随着弹簧刚度系数的增加,破壳率会有显著的提升,但弹簧刚度系数过大,碎仁率会有较大的增加。因为弹簧刚度较小时,核桃在破壳区域受到的外力小于其最大破壳力而无法破壳;但如果弹簧刚度太大,弹簧在恢复过程中会直接把核桃压碎,碎仁率显著增加。因此,弹簧刚度系数选取在32~48 N/mm,对破壳有利。

(3)压板倾角。根据图10c(压板倾角对破壳率和碎仁率的影响)可知,随着压板倾角的增加,破壳率逐渐增加,同时碎仁率也增加。因为压板倾角较小时,会出现尺寸较小的核桃通过破壳区域不与压板接触的情况,此时破壳率较低。当压板倾角较大时,核桃在破壳区域受到压板的压力较大,破壳率提升,但是也容易对核桃仁造成损伤。因此,压板倾角选择在2°~4°,对破壳有利。

图10 单因素试验结果Fig.10 Single factor test result

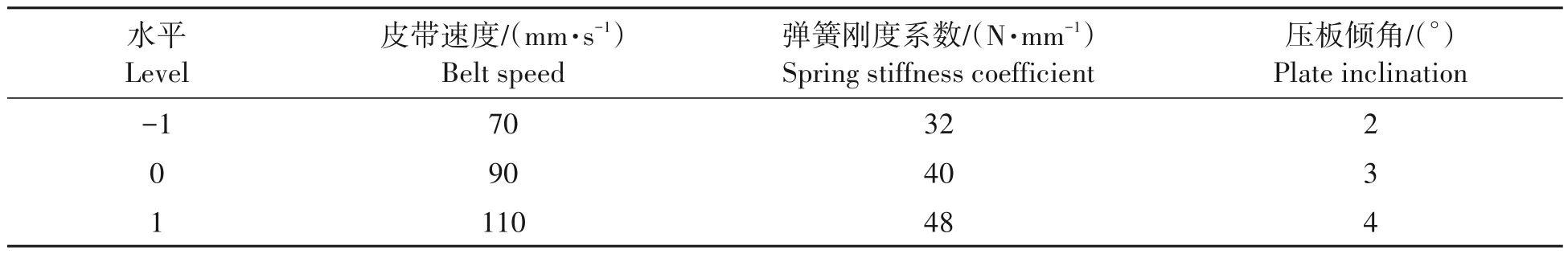

4.4 正交试验设计及结果分析

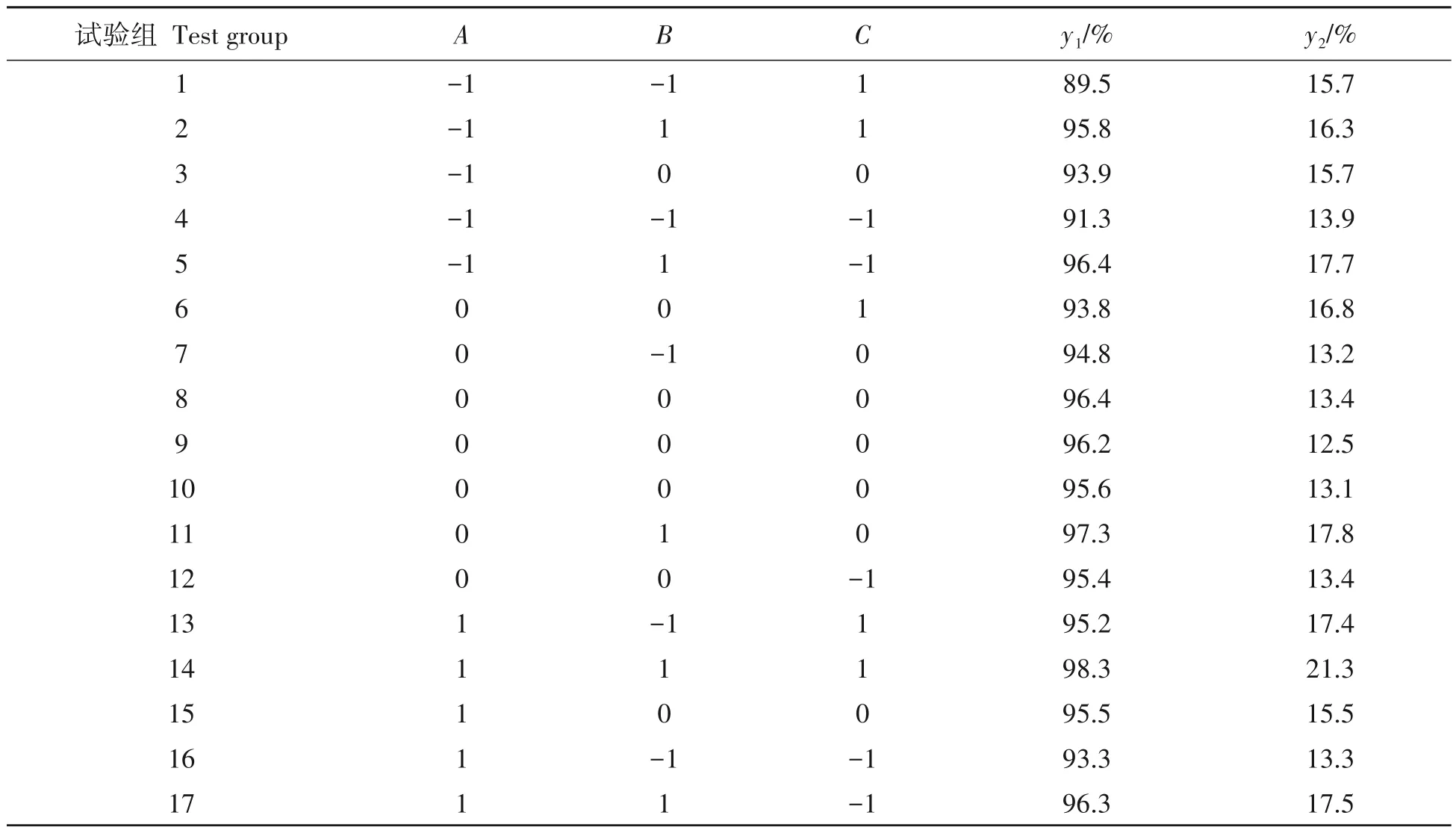

4.4.1 正交试验设计 通过单因素试验得到了各因素对评价指标影响的显著范围,拟通过正交实验分析,获得破壳试验装置的最优工作参数及结构参数。3 个试验因素的取值如表3 所示,利用Design Expert 11软件进行试验设计,试验方案及结果如表4所示。

表3 试验因素水平表Tab.3 Test factor level table

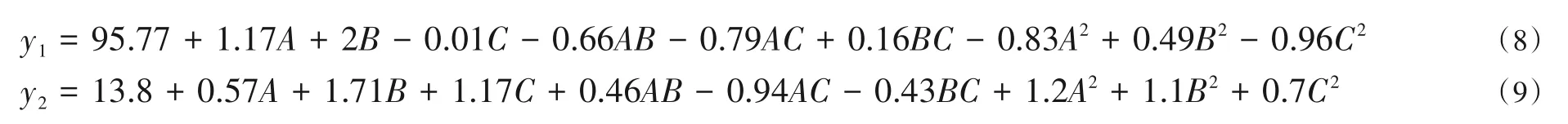

4.4.2 正交试验结果与分析 根据表4 试验结果,分别得到破壳率、碎仁率的二次回归模型如式(8)、(9),并进行方差分析,分析结果如表6、表7。

表4 核桃破壳正交实验结果Tab.4 Orthogonal experiment results of walnut shell crushing

表5 破壳率二次回归模型方差分析Tab.5 Variance analysis of quadratic regression model of broken shell rate

表6 碎仁率二次回归模型方差分析Tab.6 Variance analysis of quadratic regression model of broken kernel rate

式中A:皮带速度,mm/s;B:弹簧刚度系数,N/mm;C:压板倾角,(°)。

由表5可知,破壳二次回归模型P值为0.001 6,小于0.05,失拟项P值为0.244 6,大于0.05,说明模型显著,失拟项不显著,该回归模型的拟合程度高,不存在其他影响试验指标的主要因素。其中,B 对破壳率的影响极显著,A、AB、AC 对破壳率的影响显著,影响顺序为B、A、AC、AB,即皮带速度与弹簧刚度系数对破壳率的交互影响显著,皮带速度与压板倾角对破壳率的交互影响显著,弹簧刚度系数与压板倾角对破壳率的交互影响不显著。

由表6可知,碎仁率二次回归模型P值为0.007 3,小于0.01,失拟项P值为0.119 6,大于0.05,说明模型极显著,失拟项不显著,该回归模型的拟合程度高,不存在其他影响试验指标的主要因素。其中,B 对碎仁率的影响极显著,C、AC 对碎仁率的影响显著,影响顺序为B、C、AC,即皮带速度与压板倾角对碎仁率的交互影响显著。

4.4.3 响应曲面分析 通过破壳率和碎仁率方差分析表可知,交互作用存在不显著项,利用Design Expert 11软件得出显著交互作用对破壳率和碎仁率的响应曲面,如图11所示。

(1)试验因素对破壳率的影响。由图11a可知,当压板倾角为3°时,随着弹簧刚度系数和皮带速度的增加,破壳率呈逐渐增加的趋势。皮带速度约为90 mm/s时,随着弹簧刚度系数的增加,破壳率最大可达到98%。

图11 交互效应3D响应曲面Fig.11 Interaction 3D response surface

由11b 可知,当弹簧刚度系数不变时,随着压板倾角和皮带速度的增加,破壳率呈逐渐增加的趋势。当压板倾角约为3°时,随着皮带速度的增加,破壳率最大可达到96%。皮带速度小于80 mm/s时,压板倾角增加,破壳率呈下降趋势。

(2)试验因素对碎仁率的影响。由图11c可知,当弹簧刚度系数不变时,随着压板倾角和皮带速度的增加,碎仁率增加。皮带速度在90~100 mm/s,随着弹簧刚度系数的增加,碎仁率增大,最大时超过17%。

综合以上分析,在满足破壳率要求的前提下,应优选较大的皮带速度、较小的弹簧刚度系数和较小的压板倾角,以降低碎仁率。

4.5 优化参数试验

为获得核桃定向破壳试验装置的最佳性能参数和结构参数,本文以破壳率的最大值及碎仁率的最小值为目标进行优化设计,其目标函数与约束条件为:

使用Design Expert 11 软件进行求解,得出最优参数组合:皮带速度为92.56 mm/s,弹簧刚度系数为41.32 N/mm,压板倾角为2.69°,此时模型预测破壳率为96.11%,碎仁率为13.90%。

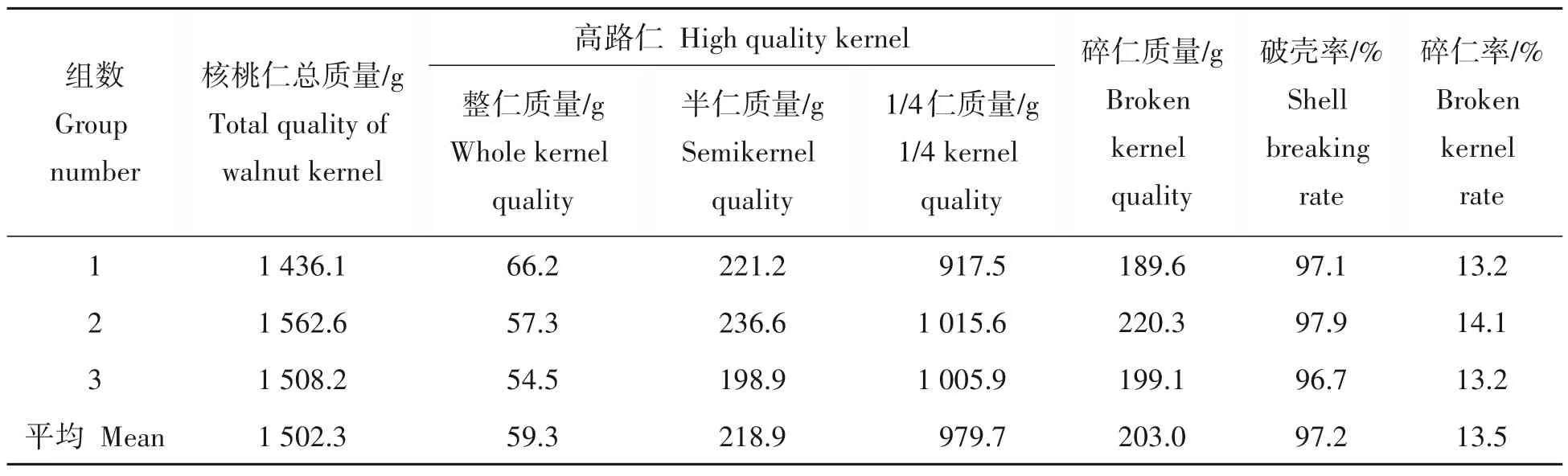

基于软件分析得出的破壳最优参数,对参数圆整后,以皮带速度93 mm/s,弹簧刚度系数42 N/mm,压板倾角2.5°为工作参数,采用本文所研制的核桃定向破壳装置,开展定向破壳试验。试验分3 组进行,每组试验完成后,将核桃壳去除,所获核桃仁如图12所示。对核桃仁进行分拣,按整仁、半仁、1/4 仁和碎仁4 种类型,进行分类汇总并称量,试验结果如表7 所示,由表可以看出,定向破壳装置的破壳率为97.2%,高路仁率为86.5%,碎仁率为13.5%,破壳效果良好,满足相关标准要求[25]。因此,本文提出的核桃定向破壳方法是可行的,所获工艺参数是有效的。

图12 破壳效果Fig.12 Shell crushing effect

表7 试验破壳情况统计Tab.7 Statistics of test shell crushing

5 结论

(1)本文测试了云南大姚103 核桃的外廓尺寸和沿3 个方向的破壳力,测试结果表明:核桃破壳时,沿横径方向施力,不仅所需的破壳力小,而且核桃的碎仁率低。

(2)基于核桃的外形特征和力学特性,并参考人工破壳时的施力方向,提出了一种适用于不同大小核桃的定向破壳方法,并设计了由皮带和压板组成的楔形定向破壳装置,可实现对核桃沿横径方向破壳。

(3)对核桃定向破壳过程进行了力学分析,采用单因素试验方法,测得了皮带速度、弹簧刚度系数、压板倾角对核桃破壳效果的影响规律,优选出皮带速度的选取范围为70~110 mm/s,弹簧刚度系数为32~48 N/mm,压板倾角为2°~4°。

(4)基于单因素试验结果,采用Design Expert 11 软件开展正交试验,获得了各影响因素的最优参数组合。基于破壳最优参数,采用本文所研发的定向破壳装置,开展定向破壳试验。结果表明:当皮带速度为93 mm/s,弹簧刚度系数为42 N/mm,压板倾角为2.5°时,破壳率为97.2%,高路仁率为86.5%,碎仁率为13.5%,破壳质量满足相关标准要求。

(5)本文提出的核桃定向破壳方法,仍存在有碎仁现象,且核桃破壳后壳仁分离不彻底,这些问题仍需进一步研究。