风机支撑结构疲劳研究进展*

时文浩

西安建筑科技大学土木工程学院 710055

引言

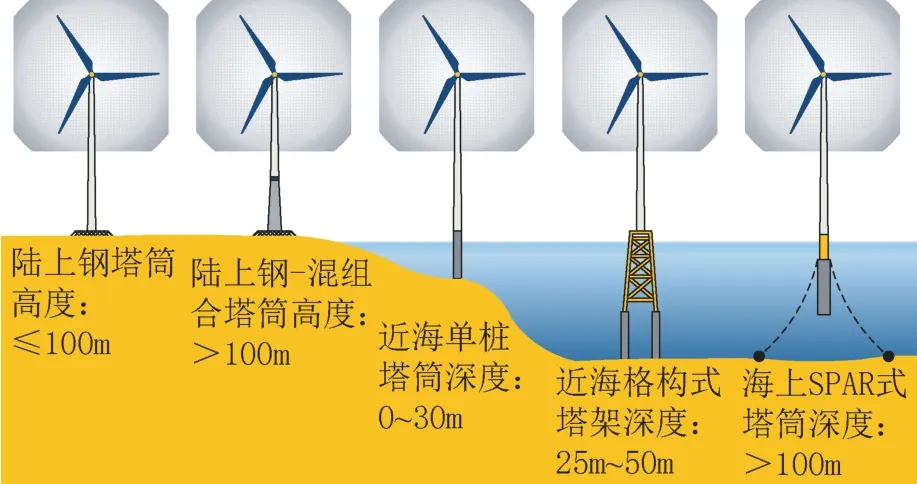

塔筒或塔架是风力发电塔的支撑结构,承受顶部风机重力及叶片传递的气动力,并受外部风、浪等动力荷载的直接作用,受荷状态复杂。如图1 所示,其结构形式多种多样,按照服役环境的不同可分为陆上支撑结构与海上支撑结构两大类,每一类又可根据具体形式进一步细分。各类风机支撑结构在服役期内经受109数量级的循环荷载[1],在叶片的每次周期运动下都会产生应力变化,不可避免地会催生疲劳损伤。

图1 各类风机支撑结构Fig.1 Various types of wind turbine support structures

风机塔结构构件的疲劳问题始见于叶片,早在1945年,落成仅4年的第一台现代化风机塔“Smith-Putnam”因叶片疲劳断裂而退役,由此发现了疲劳这一“工业杀手”在风电行业的踪迹。1980年前后,风电产业随着石油危机的出现大规模发展,而风机支撑结构的疲劳问题也逐步凸显,彼时加利福尼亚地区超过1/3 的风机塔的塔筒出现了不同程度的疲劳损伤,形成安全隐患的同时,大大增加了风机塔的维护成本。此后在90年代,海上风机迅速发展,海洋环境的复杂性及风、浪耦合等因素使得海上风机支撑结构疲劳问题尤为突出,针对支撑结构疲劳性能的研究逐步开展。2000年以来,风机塔建设呈现大型化的趋势,支撑结构受荷所引起的应力水平显著增大,建设、维护成本却被大大限制,这就对支撑结构的疲劳性能提出了更高的要求,引得众多学者针对不同的支撑结构形式开展了疲劳研究。

风机塔在风、浪等循环动力荷载作用下产生疲劳损伤属于振动疲劳的研究范畴,领域内传统的疲劳计算方法是基于S-N 曲线的振动疲劳时域、频域计算方法,此外也有不甚常用的基于断裂力学的疲劳计算方法。葡萄牙波尔图大学的Mendes等[2]对上述疲劳分析方法以及国外相关规范进行了综述总结,因此本文不再赘述风机塔疲劳分析方法的进展,主要从结构疲劳性能角度出发梳理近年来陆上以及海上风机支撑结构的疲劳研究进展,以求对各类风机支撑结构的疲劳性能有进一步的了解,供科研及工程实践参考。

1 陆上风机支撑结构疲劳研究

当下,陆上风机支撑结构以塔筒形式最为常见,按结构基频与运行频率的关系可分为柔性塔筒与刚性塔筒,其上作用的疲劳荷载主要包括风机运行传递的气动荷载和自身承受的风荷载。柔性塔筒的共振频率小于或相交于运行频率,以一些纯钢塔筒为代表;刚性塔筒的共振频率则高于运行频率,常见的包括预应力混凝土塔筒及钢-预应力混凝土组合塔筒。塔筒与基础的连接部位、法兰连接部位以及不同材料之间的过渡连接段是风机塔筒最为凸出的疲劳易损区。上述区域内的焊缝与螺栓的疲劳失效是塔筒结构失效的主要原因,其他部位通常不会遭受疲劳破坏,因而针对陆上风机塔筒的疲劳研究主要集中在针对上述关键部位的疲劳性能及寿命评估方面。

1.1 基础及法兰连接部位

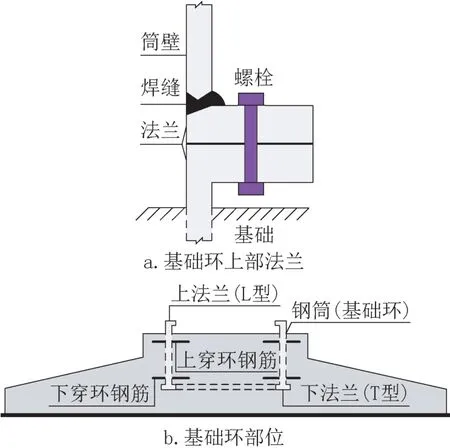

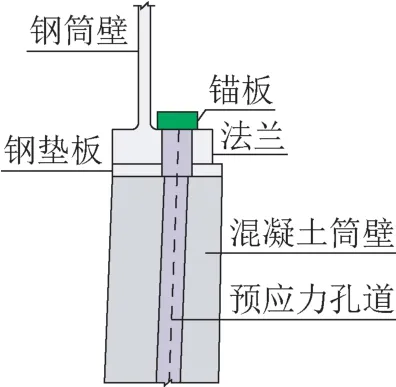

囿于运输、安装条件,陆上风机塔筒常在工厂分段预制。在现场安装时,上部筒段通过法兰进行连接,而基础部位通过基础环来连接,如图2 所示。在塔筒风致振动过程中,塔筒底部承受较大内力,引起法兰内部螺栓、焊缝以及基础环部位显著的应力变化,进而产生疲劳损伤。

图2 基础环及上部法兰示意图Fig.2 Schematic diagram of base ring and the upper flange

2011年,西班牙坎塔布里亚大学的学者Lacalle等[3]为探究某风机塔筒底部裂纹的产生原因,基于名义应力法对塔筒底部连接法兰处的焊接节点进行了疲劳分析,指出法兰与筒壁的焊接节点处上下壁厚差异引起的应力集中导致了疲劳裂纹的过早产生。为改善焊缝节点的疲劳性能,他们尝试性地进行了焊接节点几何截面的过渡优化,通过对焊缝轮廓进行平滑过渡来减少焊缝上下壁厚差异引起的应力集中,但效果十分有限。此项研究针对性地给出了该特定塔筒的疲劳开裂原因,偏重于工程实践,可供后续塔筒焊接节点的疲劳研究借鉴。

2013年,美国凯斯西储大学的Li[4]研究了基础柔性对塔筒疲劳损伤的影响,分别建立带有固定基础的塔筒有限元模型和带有柔性基础的塔筒有限元模型,对比了两者的疲劳损伤,结果表明固定基础塔筒的疲劳损伤显著高于柔性基础塔筒,此项研究的结论有助于塔筒工程的疲劳设计,但计算时假设风机停机,未考虑气动荷载,分析较为局限。

2014 至2015年,美国科罗拉多州立大学的Do 等[5-7]进行了针对陆上塔筒基础连接焊缝的风致疲劳研究,建立了塔筒与基础连接焊缝的疲劳裂纹扩展评估模型,与传统的S-N曲线方法相比,基于裂纹扩展的疲劳寿命计算方法可以更好的预测连接焊缝在裂纹扩展阶段的疲劳寿命。此外,他们评估了科罗拉多地区众多风机塔筒基础连接部位的疲劳损伤,对塔基进行了以疲劳性能和用钢量为目标的结构参数优化,并根据不同风速等级下塔基连接焊缝的疲劳失效概率拟合出易损性曲线,依据易损性曲线即可确定在不同风场下塔基连接焊缝的预期疲劳寿命。

2015年,希腊亚里士多德大学Stavridou 教授等[8]研究了塔筒环向焊缝的疲劳性能,着重分析了焊缝两侧筒壁厚度对疲劳寿命的影响。结果指出,两侧筒壁厚度是塔筒焊缝疲劳寿命的重要影响因素,定性来看,较厚的塔筒有着较长的疲劳寿命。塔筒厚度的增加意味着材料用量与成本的增加,因此平衡疲劳寿命和材料用量是塔筒疲劳设计的一个关键点。

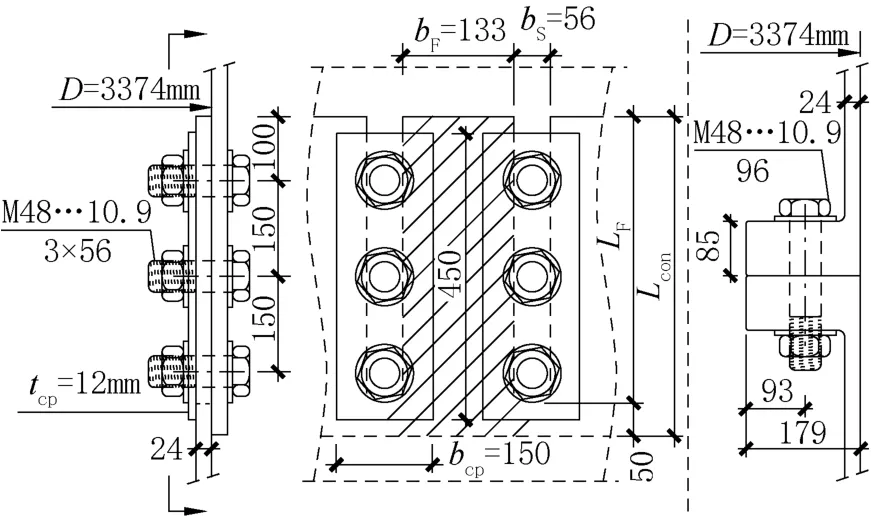

同年,瑞典吕勒奥理工大学的Pavlovic′等[9]设计了一种塔筒摩擦连接,与传统环向法兰将两筒段对接的连接方式不同,摩擦连接是将两筒段的端部叠合,再用摩擦型螺栓连接,如图3 所示。为比较两种螺栓连接形式的疲劳性能,他们开展了弯曲疲劳试验以及数值模拟,结论表明该摩擦连接方式无须施焊,且不存在翘起作用,疲劳性能要优于环向法兰连接。

图3 摩擦连接与法兰连接[9](单位: mm)Fig.3 Friction connection and flange connection[9](unit:mm)

2017年,北京工业大学的双妙等[10]从风场特性角度出发,研究了风荷载的非高斯性对塔筒基础连接部位疲劳损伤的影响。结论指出,在裂纹形成阶段,非高斯风场下的结构裂纹萌生寿命更低,且风场平均风速越大,非高斯性的影响效果越显著;而在裂纹扩展阶段,风场的非高斯性不会对裂纹扩展寿命产生较大影响。

2018年,湖南科技大学的吕伟荣教授等[11]实地勘察了多台国内因摆幅过大而停机的风机,分析了塔筒基础连接环的风致疲劳损伤。此项研究解释了陆上风机基础环的疲劳损伤形成和演变机理,并将其损伤过程划分为三个阶段,即形成主方向初始裂缝、裂缝扩展至下法兰并研磨混凝土形成空腔以及上穿环钢筋与筒壁接触导致疲劳脆断,该结论有助于塔筒基础环的设计改良及其健康监测。同年,浙江大学的赵艳[12]基于实际监测数据和精细化的有限元模型,评估了某陆上风机塔筒法兰焊缝处的疲劳寿命,并研究了风机运行工况对疲劳损伤的影响。此项研究将实际监测应力转化为焊缝处的热点应力来进行后续疲劳分析,可为塔筒的疲劳健康监测提供参考。

2020年,土耳其海峡大学教授Ajaei等[13]通过研究了塔筒环向法兰连接螺栓的预紧力水平对其疲劳损伤的影响。结论指出,螺栓预紧力的降低使应力波动范围增大,从而导致疲劳损伤增加。螺栓弯曲应力对螺栓疲劳起控制作用,其对螺栓疲劳的贡献在预紧力较高时显著,随预紧力的降低而减小。此项研究对于塔筒工程建设有较大的指导意义,但尚需进一步的试验来佐证结果的正确性。

1.2 钢-预应力混凝土过渡段

经济效益作为风机塔建设的支配因素之一,倒逼着风机塔提升风能利用率、降低建设成本。钢-预应力混凝土组合塔筒运输便捷,且突破了传统钢塔筒100m 经济高度的限制,与当前陆上风机塔建设潮流最为契合。该类塔筒由上部钢筒段与下部混凝土段组成,依靠过渡段进行连接,图4 给出了常用的过渡段形式。组合塔筒过渡段构造较为复杂,连接界面较多,存在材料突变、刚度突变引起的应力集中部位,其疲劳性能对结构安全而言尤为关键。

图4 常用钢-预应力混凝土塔筒过渡段Fig.4 Commonly used transition section of steel-prestressed concrete wind turbine support structures

2016年,同济大学的余智等[14]研究了塔筒内部预应力筋的疲劳寿命及可靠性,结论指出塔筒受拉侧底端的预应力钢筋长期处于高应力水平,是预应力混凝土塔筒疲劳分析的关键点,并建议在设计中进行门洞与塔筒连接部位的疲劳分析。

2019年,韩国学者Kim 等[15]提出了一种针对钢-混凝土组合风机塔筒转换连接段的疲劳设计方法,基于此方法制作了足尺的钢-混凝土塔筒锚栓连接节点试件,并开展了200 万次循环加载的疲劳试验以验证设计方法的合理性。试验结果表明该锚栓连接设计足够抵抗200 万次疲劳加载,且锚栓埋入长度对节点的疲劳性能影响不大。此项研究考虑了锚栓埋入长度这一设计参数的影响,填补了塔筒连接节点疲劳试验的空白,对后续试验研究有着较大的借鉴意义。

目前,针对钢-预应力组合塔筒过渡段疲劳性能的研究较少,值得研究关注的问题较多。其一,混凝土与钢连接界面的疲劳性能,需要通过试验来确定合适的S-N 曲线以及界面本构关系。其二,以疲劳性能为目标的结构参数优化,如预应力大小及施加形式,筒壁与法兰的倒角程度等参数,是此类塔筒过渡段疲劳研究的重点。

2 海上风机支撑结构疲劳研究

海上风机支撑结构依据基础形式的不同可以分为固定式基础支撑结构与浮式基础支撑结构。固定式风机塔一般建设在水深不超过50m的近海区,以单桩式、三脚式、以及导管式支撑结构最为常见,而浮式风机塔主要建设在水深50m以上的深海区,有单立柱式、半潜式以及张力腿式三种基本形式[16]。与陆上风机支撑结构不同,海上风机支撑结构处于高腐蚀性的海洋环境中,承受风、浪、气动力等疲劳荷载的联合作用,环境状况、受载状况非常复杂,对疲劳性能的需求更高。关于海上风机支撑结构的疲劳研究集中在疲劳关键部位,如灌浆节点、导管架节点、法兰螺栓连接以及浮式基础结构的疲劳性能方面,此外还有一些针对腐蚀条件、土壤条件、气动阻尼等外部影响因素的研究。

2.1 固定式风机支撑结构

1.灌浆节点

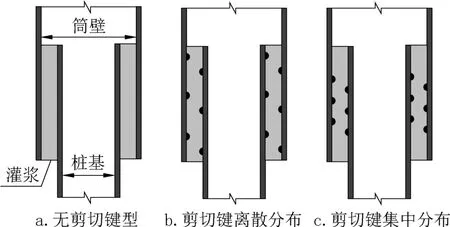

海上灌浆连接发展历史悠久,最早应用于海上油气平台,2002年以后广泛应用于近海风机支撑结构,至今已成为支撑结构安全性能研究的热点[17]。近海风机支撑结构依靠过渡段将上部筒段或者格构段与底部桩基连接,常见过渡连接段的做法是将底部桩基段深入上部筒段中,在叠合的两筒段之间的缝隙填充高强灌浆料,并附加剪切键形成灌浆节点,如图5 所示。灌浆节点在服役期内承受循环交变的弯矩和剪力,其疲劳性能的优劣很大程度上决定着此类支撑结构是否具有足够的疲劳寿命,因此近年来海上风电灌浆连接段的疲劳性能也得到广泛关注。2015年,英国拉夫堡大学的Dallyn 等[18]详尽地总结了关于海上风电灌浆连接轴向、弯曲承载力的研究进程,本节则对灌浆连接段疲劳方面的研究择要加以补充。

图5 风机支撑结构常用灌浆节点Fig.5 Commonly used grouting joints for wind turbine support structures

2006年至2010年,德国汉诺威大学教授Schaumann等[19-22]针对单桩风机塔筒灌浆节点开展了弯矩和轴力作用下的疲劳试验以及相应的数值模拟,着重分析了附加剪切键、上下筒壁叠合长度以及灌浆强度等变量对灌浆节点疲劳性能的影响,试验结果表明高强灌浆料、长叠合段以及附加剪切键可显著增强灌浆节点的疲劳性能,并且附加剪切键以中心集中型布置效果最好,可以显著减少连接端应力集中和剪切键的缺口效应。此外,他们通过对比不同灌浆强度以及叠合段长度的节点在循环弯矩作用下的刚度退化情况,发现高强的、叠合段长的灌浆节点端口环向变形小,刚度性能退化较小,反之低强度的、叠合段短的灌浆节点刚度退化显著。

2011年,丹麦奥尔堡大学的Soerensen 等[23]分别在干、湿条件下进行了灌浆节点的疲劳试验,发现淹没条件下的试件的疲劳寿命明显低于常规条件下试件的疲劳寿命。此前,灌浆疲劳的试验研究均在干燥条件下进行,本项研究则关注了水环境对灌浆节点疲劳性能的影响,但仅采用了直径60mm、高120mm的小型圆柱试件以及循环压缩加载的方式,小尺寸试件是否能够正确表现大直径灌浆连接段的疲劳行为是存疑的,并且循环压缩加载方式与灌浆段的实际疲劳荷载有较大出入,尚应考虑循环弯矩的作用,试验结果存在一定局限性。

2013年,DNV GL 风电工程师Lotsberg[24]提出了一种灌浆节点在弯曲和轴向循环荷载作用下的疲劳极限状态设计方法,为验证方法的有效性进行了弯曲和轴向加载的疲劳试验。此外,设计了一种灌浆节点试件,可有效应用于圆柱灌浆节点的疲劳试验。沿大直径圆管的环向截取局部曲面板,将其等效为平面板,基于刚度等效原理设计了四个箱型灌浆节点试件,此外设立了圆柱形试件作为对照组,节点试件内采用100mm 厚的灌浆料以及12mm 高的剪切键,如图6 所示。此项试验设计可以较好地实现弯曲及轴向循环加载过程,可为大尺寸灌浆节点的疲劳试验设计提供借鉴,但与圆柱试件的结果相比,箱型试件的承载力更高,因此采用此箱型节点进行疲劳试验在一定程度上高估了灌浆节点的疲劳性能。

图6 箱型灌浆节点试件[24]Fig.6 Box-type groutingjoint specimen [24]

2016年,同济大学的王衔等[25]针对单桩风机塔灌浆节点开展了数值模拟研究,分析了DNV—2013 规范与DNV—2014 规范中不同剪切键排布方式,即剪切键沿灌浆段全长布置与剪切键在灌浆段中心1/2 长度内布置,以及剪切键间距对灌浆节点疲劳性能的影响。有限元分析的结果表明剪切键布置方式以及间距的不同并不会对灌浆节点疲劳性能产生显著的影响。但文章同时指出,灌浆节点叠合段的端口易开裂,进而引起附近灌浆料碰撞、损伤,若剪切键在端口附近分布则会产生应力集中加剧浆体损伤,因此剪切键在灌浆段中心附近布置更为合适。

2017年,汉诺威大学的Schaumann 等[26]进行了淹没条件下灌浆节点的疲劳试验,他们分别开展了小尺寸试件及大尺寸试件的疲劳试验。小尺寸试件的结果表明,在同等循环压缩加载条件下,水环境中的试件疲劳损伤要显著大于干燥环境中的试件,这一结论与Soerensen 等的试验结果一致。为了评估尺寸效应对试验结果的影响,他们还进行了循环弯曲加载条件下的大尺寸试件的疲劳试验,试验结果依旧表明水环境中的试件疲劳寿命显著减少。试验过后,他们对试件进行拆解,观察内部灌浆的疲劳损伤情况,得出了灌浆节点在水环境下的疲劳损伤机制。水环境中,灌浆节点处于饱和状态,对节点加载时会压缩内部的水分并将其沿界面挤出,而卸载时外部的水分重新被吸入灌浆节点内,产生泵送过程。在这种泵送过程中,灌浆料颗粒会被冲刷而出,由此加重灌浆节点的疲劳损伤。

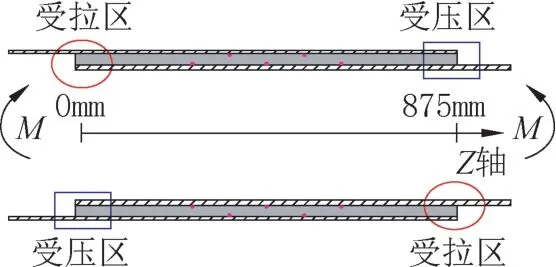

2018年,同济大学的陈涛教授等[27]针对带有剪切键的单桩风机塔灌浆节点开展了200 万次循环弯曲加载的疲劳试验。与Lotsberg[24]基于刚度等效设计的箱型试件不同,此项研究采用了5个不同长度的圆柱灌浆节点缩尺模型,一定程度上减小了缩尺试件与实际结构疲劳破坏机制的差异。试验结果表明图7 中灌浆节点的外侧受拉区经受10 万次循环疲劳加载后即发生界面分离,而受压区在疲劳荷载下仍保持较好的鲁棒性。此外,他们通过对比不同叠合段长度的灌浆试件的试验结果,发现试件叠合段越长,端口环向应变越大,且受拉区的界面分离越早出现。这一结论与文献[22]的试验结果相悖,文中指出结论不符来源于选取的灌浆叠合段长度以及弯矩施加范围的差异。

图7 圆柱灌浆节点试件受拉和受压区[27]Fig.7 Tension and compression zone of cylindrical grouting joint specimen [27]

2019年,陈涛教授等[28]对上述5 个经过疲劳加载的灌浆节点试件做了进一步地轴压试验以及有限元分析,发现经过200 万次循环弯曲加载的灌浆节点试件仍然具有良好的轴压承载力,认为与构件制作质量相比,疲劳加载历史对灌浆节点的轴压承载能力的影响较小。

目前关于近海风机塔灌浆节点的疲劳研究已经证实了附加剪切键可以增强节点轴向、弯曲疲劳性能。在试验设计层面也证实了大尺寸灌浆节点试件优于小尺寸试件,圆柱灌浆节点试件优于箱型试件。笔者认为对于灌浆节点疲劳方面存在以下亟待研究的问题,首先,此前试验研究均单独进行轴向循环加载或弯曲循环加载,难以模拟实际结构同时承受轴向、弯曲疲劳荷载的状态,因此需要优良的试验设计来进行轴向、弯曲同时加载的疲劳试验。再者,结构参数、外部荷载及环境存在明显的随机性,而结构疲劳性能对这些因素较为敏感,但此前少有学者从疲劳可靠性角度对塔筒结构疲劳性能进行研究。

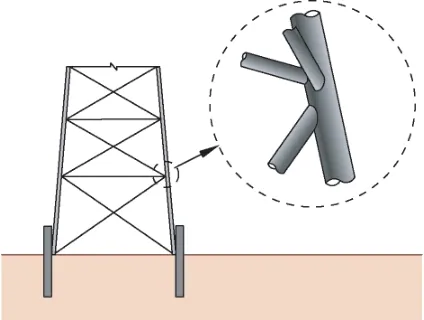

2.三脚架、导管架节点

三脚架、导管架是近海风机常用的支撑结构类型,一般由中空的腿柱和连接腿柱的纵横杆焊接组成空间节点,如图8 所示,主要包括X型节点、K型节点以及T型节点。因截面突变、初始缺陷以及焊接残余应力等不利因素的存在,导管架节点极易萌生疲劳裂纹。

图8 常用导管架示意图Fig.8 Schematic diagram of commonly used jacket structures

2011年,挪威科技大学的Dong 等[29]对导管架式风电塔进行了风、浪耦合作用下的长期疲劳分析,他们通过数值模拟计算了四种不同类型的导管架节点的热点应力,提出了实用的解析公式来表示热点应力的长期分布。此外,分析了风、浪荷载各自对导管架节点疲劳的贡献,指出风荷载是导管架节点疲劳的控制荷载,但仍应该考虑风、浪的耦合作用。此项研究将风、浪荷载沿同一方向施加,但导管架节点是空间结构,受风、浪荷载的方向性效应的影响较大,尚需考虑不同荷载方向组合的影响。2012年,Dong等[30]进一步研究了支撑杆腐蚀变薄对导管架节点疲劳性能及可靠度的影响,指出腐蚀引起的几何形状的改变以及材料性能的退化加速了疲劳裂纹扩展。

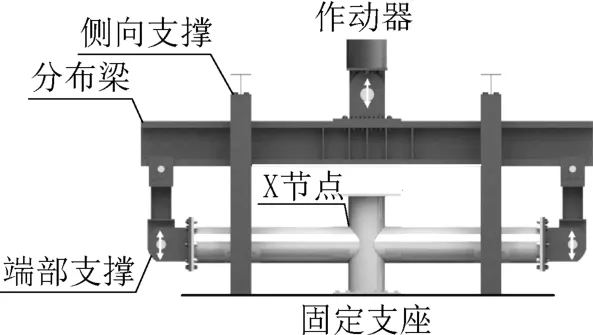

2015年,葡萄牙里斯本大学的Yeter 等[31]研究了三脚架焊接节点的疲劳性能,且设置了12 个风、浪组合工况以确定不同荷载条件下三脚支架疲劳损伤情况。疲劳计算结果表明,在所有工况下,最大疲劳损伤都出现在三脚架上部焊接节点,其次是三脚架基础之间的支撑杆,而三脚架底部管节点疲劳损伤较小。此外,对于同一管节点,其在不同荷载工况下的疲劳损伤差异较大,因此在对管节点进行疲劳设计时要对各工况充分的考虑。此项研究得出了某三脚架管节点的最不利疲劳位置,对该类节点的疲劳设计有一定指导意义。2019年,英国爱丁堡大学的Chatziioannou等[32]考虑到导管架在极端循环荷载,如地震、风暴等作用下会产生很大的非弹性应变,在少量荷载循环次数下就可能发生疲劳破坏,因此他们为探究由高强度钢制作的X型导管架节点的低周疲劳性能,开展了疲劳试验及相应的有限元分析。如图9 所示,试验通过液压作动器对X型导管架节点子结构进行循环弯曲加载,全部试件在100 次循环加载以内即产生贯穿裂纹。研究结论指出,高强钢导管架节点与低碳钢节点均具有良好的疲劳性能,适宜在导管架结构中应用。

图9 X 型节点试件及加载装置[32]Fig.9 X-type joint specimen and loading device[32]

3.法兰螺栓及焊缝

与陆上风机相同,海上风机支撑结构的上部各筒段也采用法兰进行连接。相对于灌浆节点及三脚架、导管架节点而言,海上风机支撑结构法兰连接处螺栓及焊缝的疲劳并不显著,因此鲜有研究人员关注。2018年,汉诺威大学的Schaumann等[33]对海上风机M36、M64 大直径法兰螺栓进行了疲劳试验,在试验中调整螺栓预紧力使其达到标准水平,并考虑了高温镀锌防腐的边界层效应对螺栓疲劳强度的影响,试验结果证实了高温镀锌使螺栓疲劳强度显著降低。此外,该研究首次验证了M64 大直径螺栓的标准S-N曲线。2019年,英国克兰菲尔德大学的Biswal等[34]利用实际海上风电场监测到的风、浪荷载对单桩风机塔筒进行了有限元分析,计算了环向焊缝的疲劳损伤。在建模时考虑了环焊缝的实际几何形状,结论表明考虑几何效应可以更精确的评估焊缝疲劳寿命。

4.支撑结构疲劳的外部影响因素

海上风机支撑结构处在复杂的海洋环境中,腐蚀条件、土壤条件、气动阻尼等外部参数会对结构疲劳性能产生一定影响,因而也有一部分学者从固定式支撑结构疲劳的影响因素角度展开了研究。前已述及,2012年Dong等[30]研究了腐蚀对导管架节点疲劳性能及可靠度的影响,认为腐蚀作用会导致支撑杆厚度削减,并会引起局部几何形状的改变以及材料性能的退化,这些因素加剧了结构的疲劳损伤。

2015年,Damgaard 等[35,36]研究了土壤条件变异性对停机状态下的单桩塔筒疲劳损伤的影响,研究结果表明土壤刚度、土壤阻尼的变化以及海底泥沙的存在对风力发电机支撑结构疲劳损伤结果影响较大,最大变幅超过30%。2016年,挪威科技大学的Schafhirt 等[37]也考察了土壤条件变异性的影响,指出土壤软化或硬化会引起支撑结构疲劳寿命在-9%到+4%之间变化。

2018年,伦敦大学学院的Rezaei 等[38]系统研究了气动阻尼对单桩塔筒结构疲劳寿命的影响,指出计算塔筒疲劳寿命时,假设平均气动阻尼恒定比起考虑气动阻尼随风速而变化,前者能得到更精确的结果。此外,适当增加阻尼可以有效降低结构疲劳损伤,而风机停机则会引起气动阻尼显著降低,增大结构疲劳损伤,最大增幅高达60%,因此风机停机应是疲劳极限状态之一。

2019年,DNV GL 风电工程师Løken 等[39]研究了地基柔性对海上风机塔筒疲劳寿命的影响,与FAST软件中默认的固定地基模型相比,柔性地基模型的疲劳寿命显著减低了22%。此外,他们考察了单桩埋入长度和单桩壁厚的影响,指出当埋入长度从36m减少到26m时,疲劳寿命几乎没有差异,仅当长度从26m减小到16m时出现了小幅变化,因此单桩埋入长度对疲劳结果影响较小,而壁厚减小会导致疲劳损伤大幅增加。值得指出的是,此项研究的结果只针对具体的某一套土壤、基础和结构参数,因此,结论能否推广到其他海上风机塔筒还需要进一步的试验及模拟研究。

2.2 浮式风机支撑结构

疲劳损伤是固定式风机支撑结构设计重点考虑的问题,对浮式风机支撑结构而言也同等重要。浮式风机支撑结构在风、浪作用下产生较大的俯仰刚体位移,且自振周期较大,结构特性明显不同于固定式支撑结构,其基础立柱、支撑以及平台节点等关键部位的疲劳损伤较为显著。

2015年,挪威科技大学的Kvittem等[40]基于名义应力法对三桩半潜式支撑结构进行了2316次不同模拟时长的随机时域疲劳分析,重点讨论了模拟时长、模拟次数等因素对疲劳损伤的影响。结果表明,在10 分钟与1 小时模拟时长下,结构疲劳损伤分别比3 小时模拟时长下的疲劳损伤低10%与4%,且模拟时长在1 小时以上时,增加模拟次数对疲劳损伤结果影响较小,因此确定1 小时作为合理的模拟时长,此结果对于浮式支撑结构的疲劳损伤模拟工作有较大参考价值。此外,研究还表明浮式平台的横摇、俯仰等刚体运动对结构的疲劳损伤贡献较大,横梁、斜撑等剪切构件的疲劳损伤明显低于轴向短立柱,且随着风速及波高的增加,疲劳损伤逐渐增大。

2018年,都柏林圣三一大学的Chen 等[41]研究了波-流相互作用下单立柱式塔筒及其锚索的疲劳损伤,指出波-流相互作用对塔筒疲劳损伤影响显著,并且可能引起锚索张力增大,降低结构疲劳寿命。此项研究计算时仅采用了小振幅线性波,对于大振幅非线性波-流相互作用可能对结构疲劳损伤的影响有待进一步研究。同年,上海交通大学的李浩然等[42]计算了某单立柱式塔筒基础部位的短期疲劳损伤,指出塔基部位轴向应力变化是其疲劳损伤的重要因素。他们也研究了模拟时长的影响,与Kvittem 等[40]的结论一致,认为1 小时的模拟时长足够得到合理的疲劳损伤结果。

此前关于浮式风机支撑结构疲劳方面的研究相对较少,且集中在风、浪致疲劳分析方法的改良以及模拟效率的提高方面,针对支撑结构关键部位疲劳性能及其影响因素方面的研究格外欠缺。在当前风机建设向深海领域不断拓展的趋势下,浮式风机支撑结构疲劳性能的试验以及模拟研究已成为行业发展的迫切需求。

3 风机支撑结构疲劳性能研究展望

2019年,NREL 风电工程师Veers 等[43]在Science上撰文指出风能利用研究领域的几个重大挑战,其中之一便是大型风力发电塔的空气动力学、结构动力学与流体动力学研究,而结构振动疲劳正是动力学研究涵盖的重要方面。从上述文献回顾可以看出,当前风机支撑结构疲劳研究领域处于活跃发展阶段,取得众多进展的同时,也突显出一些值得重点关注以及进一步开展的研究工作,总结如下:

(1)进行钢-预应力混凝土组合塔筒过渡段的弯曲疲劳试验,以合理确定此类节点的S-N曲线并进一步研究钢-混凝土界面疲劳性能。

(2)进行合理的试验设计对灌浆节点进行轴向、弯曲同时加载的疲劳试验,从而突破轴向、弯曲单独加载的局限性。

(3)针对浮式风机支撑结构关键部位,如基础立柱、支撑以及平台节点等,进行疲劳试验以及模拟研究。

(4)针对腐蚀条件、地基条件、以及气动阻尼等影响结构疲劳性能的因素做进一步的研究,特别是试验研究,以量化其影响并指导风机支撑结构设计。

(5)以疲劳性能和材料用量为目标,对各类支撑结构进行结构参数优化,以减少建设及后期维护费用。

(6)考虑结构参数、外部荷载及环境的随机性,从疲劳可靠性角度对支撑结构疲劳性能进行研究。