盐城体育中心游泳馆钢屋盖施工及仿真模拟分析*

陈良 徐宏亮

1.江苏城乡建设职业学院 常州213147 2.江苏中南建筑产业集团有限公司 盐城224000

1 工程概况

盐城体育中心游泳馆位于盐城市城南新区,建筑面积33626.68m2,共有坐席数1740 座,游泳馆下部为钢筋混凝土框架剪力墙结构,包括地下一层和地上三层,上部为钢桁架屋盖,屋盖平面轴线尺寸118.2m×89.4m,桁架结构最高点标高为23.216m,最低点标高为17.998m。游泳馆效果图和结构三维示意图可见图1。

图1 游泳馆Fig.1 Swimming pool

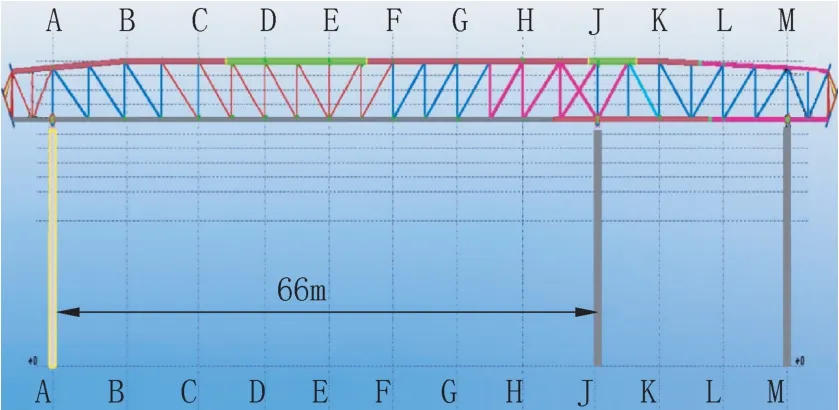

钢桁架屋盖总用钢量达1300t,最大跨度为66m,四周外侧均有悬挑结构,如图2。屋盖分别由横向主桁架HXHJ、纵向次桁架ZXHJ、支撑(ZC-1、ZC-2、ZC-3)、系杆、外圈桁架(共44榀,最重约7.54t)及连接的短桁架组成。杆件为圆管截面,根据设计图纸中桁架结构受力特点,确定主桁架共23 榀,最重约41t。连接方式上分别为:桁架结构与钢柱连接、铰支座与焊接球铰接、钢管主桁架与次桁架相连。

图2 游泳馆跨度方向示意Fig.2 Diagram of span direction of natatorium

根据《钢结构工程施工规范》(GB 50755—2012)及以往施工经验[1-3],结合结构体系及施工过程,本项目中需要重点控制的工作内容有:不同区块施工流程控制及不利工况分析、钢桁架高空起装及翻身时的危险控制以及主桁架落于支座时的稳定性控制等。

2 钢结构屋盖体系施工过程

下部土建施工完成后,进行钢屋盖体系施工。钢结构散件运至施工现场后,首先在拼装胎架上拼装成整段桁架,之后进入吊装环节,采用2 台履带吊(1 台400t、1 台180t)进行主次桁架吊装,采用2 台25t 汽车进行拼装桁架、装卸构件的吊装。

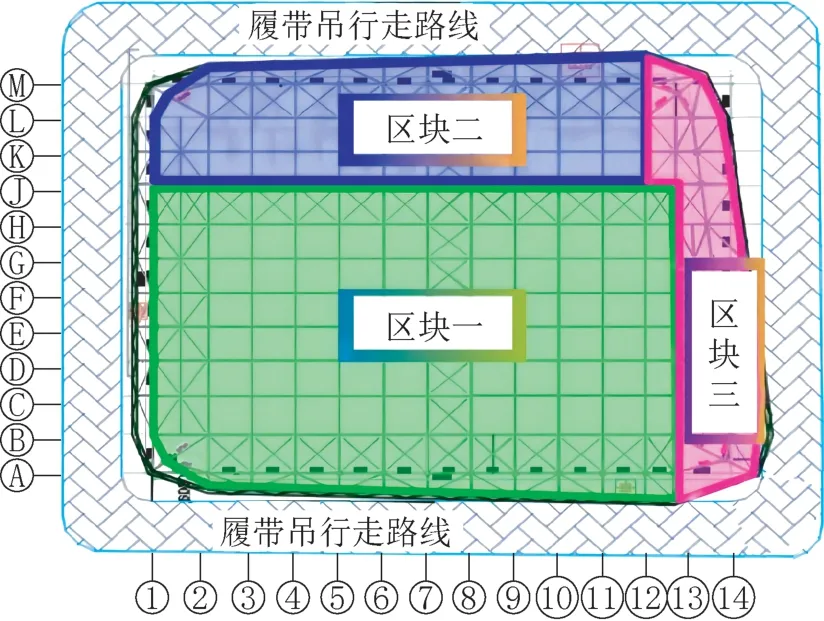

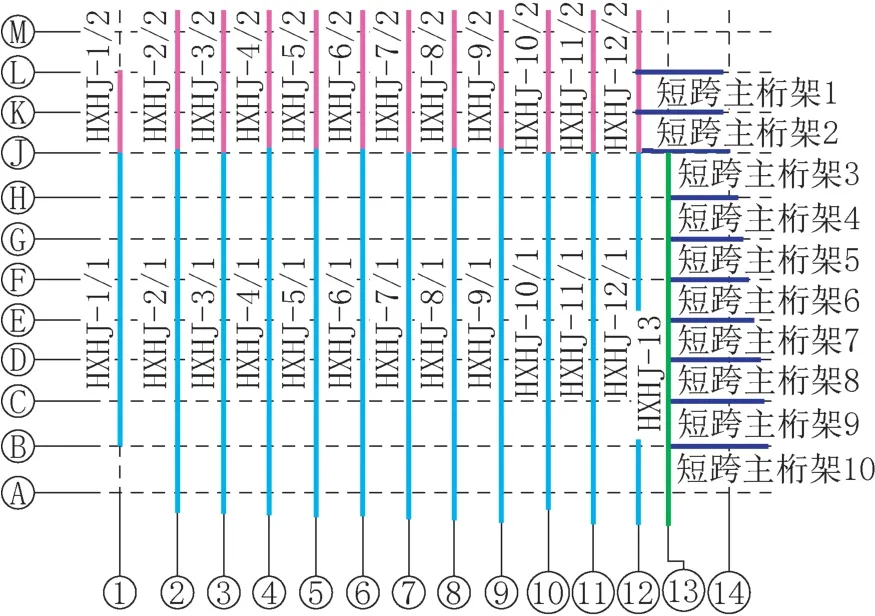

吊装施工现场分为3 个区块,见图3。按照区块一→区块二→区块三的顺序依次施工。先安装区块一:1 轴~13 轴的横向长段主桁架及次构件,接着完成区块二:1 轴~13 轴的横向短段主桁架及次构件施工,最后完成区块三:A 轴~M轴的纵向短跨主桁架、次构件和外圈桁架施工,实现从横向到纵向、从长段到短段、从主桁架到次构件的分批有序吊装。主桁架纵横向划分及对应构件命名可见图4 和表1。

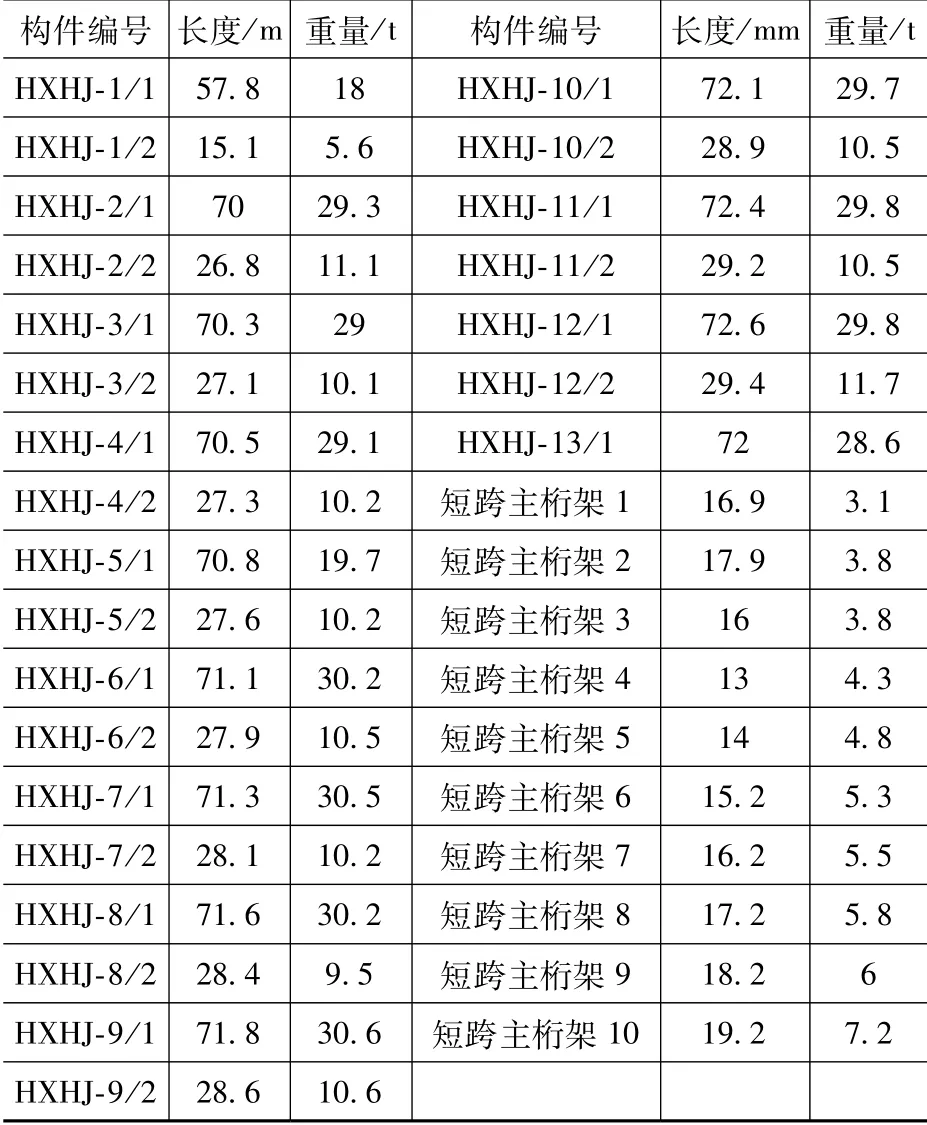

表1 主桁架构件信息Tab.1 Main truss member information

图3 屋盖施工区块布置Fig.3 Layout of roof construction block

图4 主桁架单元划分Fig.4 Main truss unit division

3 施工工况分析

针对游泳馆钢结构屋盖桁架体系的吊装工况进行分析,包括最不利单元吊装工况分析和各划分区块的吊装工况分析[4-6]。

3.1 最不利吊装工况分析

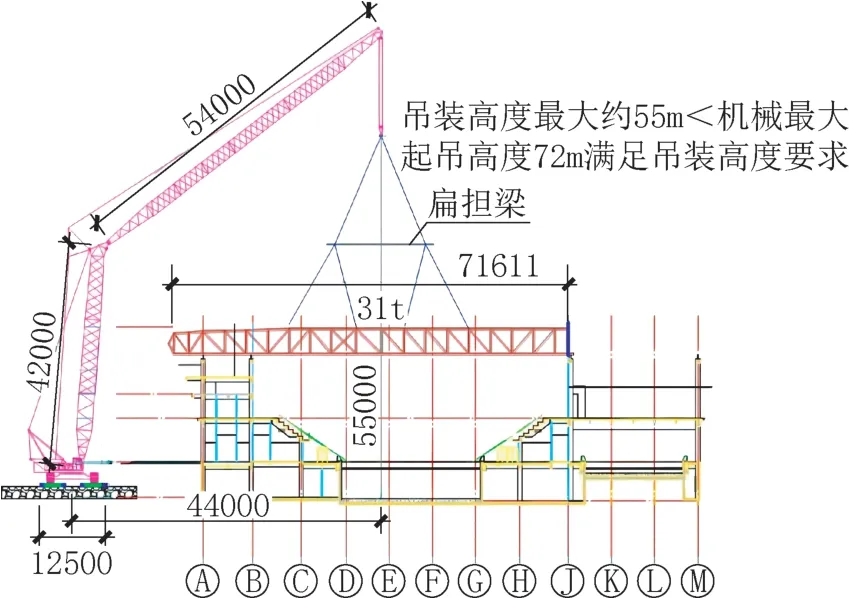

主桁架分为横向长段主桁架和纵向短跨主桁架,共有23 榀,其中主桁架HXHJ-1 ~HXHJ-13由于长度较大,均分为两段进行吊装,桁架具体分类信息可见表1。最不利吊装的单元为HXHJ-9的横向长段HXHJ-9/1(30.6t),如图4。HXHJ-9/1 起吊时,长71.6m,重31t,采用400t 履带吊吊装,吊装半径46m,考虑索具重2t,扁担梁重7t,吊装重量总计为40t。而选用履带吊主臂为42m,主臂与地面角度85°,副臂为54m,工作半径达44m,额定起重55t,如图5。

图5 最不利吊装单元吊装立面图Fig.5 Lifting elevation of the most unfavorable lifting unit

同时考虑起吊重量和起吊高度因素进行分析:①额定起重量55t >所需起重量40t,吊装余量达27%;②最大起吊高度72m >吊装高度55m,满足最不利吊装工况要求。

3.2 区块吊装工况分析

区块一施工时采用两台履带吊配合施工。该区域内最不利吊装工况即为横向长段HXHJ-9/1(30.6t)的吊装。其工况分析同上最不利吊装工况分析,额定起重量大于吊装总重量,最大起吊高度大于吊装高度,满足该区域吊装要求。

区块二施工时采用一台180t履带吊施工。该区域内最不利吊装工况为横向短段HXHJ-12/2的吊装。HXHJ-12/2 起吊时,长度29.4m,重11.7t,吊装半径24.5m,考虑吊索具重2t,则吊装重量总计13.7t。而选用的180t 履带吊主臂为37m,副臂为25m,工作半径20m,额定起重15.6t,15.6t >13.7t,吊装余量达13.8%,满足该区域吊装要求。

区块三施工时也采用一台180t 履带吊施工。该区域内最不利吊装工况为短跨主桁架10 的吊装。短跨主桁架10 起吊时,长度19.2m,重7.2t,吊装半径22m,考虑索具重2t,则吊装重量总计9.2t。选用的180t履带吊额定起重14.8t,14.8t >9.2t,吊装余量达37%,也满足该区域吊装要求。

4 施工过程有限元分析

4.1 桁架起吊静力分析

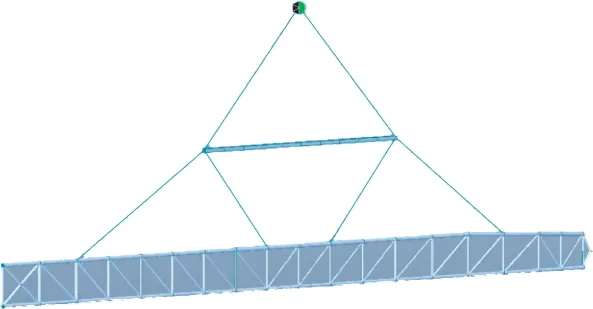

首先对桁架起吊悬空进行静力结构分析。包括起吊时桁架整体变形分析、桁架杆件应力分析及桁架稳定性分析[7,8]。变形分析采用静载荷作用下的变形,在对各吊装桁架进行内力分析时,将静荷载乘以1.4 倍的动力放大系数考虑。静力分析采用有限元分析软件Midas Gen v8.85,选取最不利重量的桁架单元HXHJ- 9/1(30.6t、71.8m)进行模拟,此桁架模型的跨度、质量和杆件形式均具有代表性,如图6 所示。

图6 起吊模型Fig.6 Lifting model

桁架变形方面:该吊装单元起吊过程中,桁架竖向变形很小,最大相对竖向变形均在2.7mm 之内,在合理可控范围;杆件应力方面:桁架在起吊过程中最大拉应力为23MPa,最大压应力为-28MPa,出现在吊点的腹杆处,可见此时桁架仍处于低应力状态,应力较小处于弹性阶段;桁架稳定性方面:桁架在起吊过程中主要可能破坏模式为扁担梁失稳破坏,模拟分析临界荷载系数为15.6 >4,满足要求;桁架在就位过程中主要可能破坏模式为支座位置上弦杆侧向失稳破坏,临界荷载系数为7.8 >4,结构稳定性也满足要求。除此之外,桁架挠度与跨度(吊点间距23600mm)之比为1/8741 <1/250;桁架杆件应力比最大值为0.19 <0.85,均满足钢结构深化设计图纸和相关施工规范的要求,可保证施工安全要求。

4.2 桁架起吊翻身分析

由于拼装单元为典型的平面桁架,吊装单元起吊翻身的过程也是结构容易发生破坏的环节[9]。为保证翻身过程的安全,需要按照实际情况对桁架起吊翻身进行有限元分析。

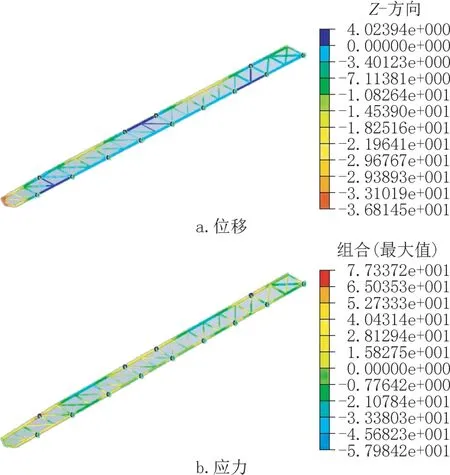

仍按照1.4倍的动力放大系数及静荷载作用下的变形考虑,变形值采用荷载标准组合1.0DL +1.0LL,应力值采用荷载基本组合1.3DL +1.5LL。桁架起吊翻身分析采用有限元分析软件Midas Gen 2019(v2.1),验算最不利桁架的起吊翻身情况。

验算结果如图7 所示,桁架位移最大值为-36.8mm,在翻身0°时桁架下端端部产生;桁架杆件应力比最大为0.254 <0.8,所有杆件处于弹性范围内,翻身完成后结构不会发生不可逆变形,可以保证施工安全要求。

图7 典型翻身过程位移和应力Fig.7 Displacement and stress in typical turning process

4.3 施工过程分析

由于该工程跨度较大,桁架在施工过程中容易造成结构变形和杆件的应力集中[10,11],为保障施工安全性,采用有限元分析软件Midas Gen 2019(v2.1)对施工过程进行变形及应力验算,本次分析荷载仅取桁架自重(含节点自重),结合《建筑结构荷载规范》(GB 50009—2012),参照重力荷载系数一般取值情况,取1.2 的动荷载系数。

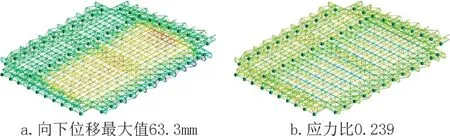

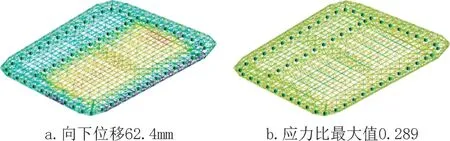

桁架拼装过程中,变形最大值出现在短跨主桁架10 拼装后,而应力比最大值则出现在外圈桁架拼装后,分别如图8、图9 所示。结构最大位移63.3mm,方向向下,杆件的应力比最大值0.289,并可得挠度与跨度(66m)之比为1/1042。分析可知,结构变形和杆件应力比均较小,可满足安全性能要求。

图8 短跨主桁架10 拼装后整体变形及应力Fig.8 Overall deformation and stress of short span main truss 10 after assembly

图9 外圈桁架拼装后整体变形及应力Fig.9 Overall deformation and stress of outer ring truss after assembly

5 结语

1.将桁架体系分为3 个区块进行有序吊装施工的方案合理可行,施工流程清晰;

2.在最不利吊装工况下(采用400t履带吊吊装30.6t的HXHJ-9/1 桁架),同时考虑吊索吊具和扁担梁的重量,吊装余量仍可达27%,可有效满足吊装要求;

3.起吊时桁架在变形、杆件应力及稳定性方面均满足结构设计图纸和相关施工规范的要求,翻身时没有产生不可逆变形且杆件处于弹性范围,施工时结构整体变形、挠度和杆件应力均在合理区间,能够实现施工全过程安全可靠、性能可信、质量可控的目标。