JM DAVY甲醇装置满负荷在线低温除蜡探索

刘长伟

(中煤陕西榆林能源化工有限公司,陕西 榆林 719000)

目前,我国主要以煤为原料生产甲醇,再进行深加工。甲醇合成工艺由于受到工艺、气体组分、催化剂、操作条件、管道杂质等因素的影响,在合成过程中极易产生石蜡,造成换热器堵塞、换热效率下降,继而导致甲醇分离器分离不彻底、系统能耗增加、压缩机损坏等,使装置运行效率下降,直接影响全厂的稳定运行及经济效益。传统的除蜡方法可能会损坏循环气压缩机且需要降低生产负荷,因此急需开发出一种新型的不影响生产负荷的高效除蜡方法。

中煤陕西榆林能源化工有限公司(简称榆林公司)180万t/a甲醇合成装置引进英国JM DAVY甲醇合成技术,该技术具有催化剂装填量大、反应器压降小等优点,但装置运行一段时间后,发现甲醇分离器进口温度上升,空冷器、水冷器换热效率大幅下降,其中甲醇水冷器出口温度涨至48℃,进出口温差只有10℃,并且结蜡严重,榆林公司在传统除蜡法的基础上探索了甲醇装置满负荷在线低温除蜡法,可为同行业甲醇装置在线除蜡提供借鉴。

1 甲醇合成工艺流程

榆林公司甲醇合成工艺流程示意图见图1。

图1 甲醇合成工艺流程示意图

甲醇合成回路由两台串、并联耦合式蒸汽上升甲醇合成反应器(SRC)组成。经精脱硫后的合成气分为两股,其中大部分合成气与2#甲醇合成反应器反应后经2#甲醇分离器分离的循环气混合,经过合成回路1#中间换热器加热后,进入1#甲醇合成反应器,在铜基催化剂的作用下进行甲醇合成反应,该反应放热,在216℃、7.63 MPa(G)条件下进行。1#甲醇合成反应器出口气体温度264℃、压力7.56 MPa(G),经过合成回路1#中间换热器与入口气换热后,依次进入1#甲醇空冷器和1#甲醇水冷器,待冷却至45℃后,进入1#甲醇分离器进行气液分离。1#甲醇分离器气相出口压力7.25 MPa(G),与另一股脱硫后的合成气混合,进入循环气压缩机,加压至约8.14 MPa(G)。经过循环气压缩机加压的气体,去往合成回路2#中间换热器加热,然后进入2#甲醇合成反应器,在铜基催化剂的作用下进行甲醇合成反应。2#甲醇合成反应器出口气体温度261℃、压力8.0 MPa(G),经过合成回路2#中间换热器与入口气换热后,依次进入2#甲醇空冷器和2#甲醇水冷器,冷却至45℃后,进入2#甲醇分离器进行气液分离。

2 甲醇水冷器结蜡原因分析

2.1 甲醇合成装置中有铁元素残留

由于合成装置是原始开车,且整个合成回路的管径均在DN900以上,虽然对整个回路进行了化学清洗,但难免有一些铁锈、焊渣残留,开工后铁锈、焊渣被带入催化剂床层生成羰基铁等,导致系统结蜡等副反应加剧[1]。

2.2 催化剂床层温度分布不均匀

DAVY的工艺形式决定了催化剂床层温度分布不均匀,床层顶部及底部温度较高[2],中间温度较低,床层温差最大可达到70℃,局部催化剂温度在220℃左右,局部高温点达到了290℃,使得副反应加剧,生成了高级脂肪烃类石蜡[3-4]。

3 除蜡措施

3.1 传统除蜡方法

甲醇合成装置负荷长期保持在110%。除蜡前(系统负荷100%)的运行参数:1#甲醇水冷器进口温度62℃、出口温度48℃,进出口温差为14℃。传统的除蜡方法是将合成系统负荷由100%降至70%左右(38万m3/h新鲜气量),逐渐关小1#甲醇水冷器的循环水回水手阀,将其出口温度由48℃提高至85℃,并维持30 min左右,利用85℃的工艺气将石蜡熔化,熔化后的石蜡随甲醇排至后续系统[5]。利用该方法除蜡后,系统运行负荷在70%,1#甲醇水冷器进口温度为70℃、出口温度为42℃,进出口温差由14℃上涨至28℃,除蜡效果较好。但这种除蜡方法存在明显弊端:一是除蜡温度太高,可能会损坏循环气压缩机。除蜡过程中,循环气压缩机入口积液包处需排放液体,防止由于分离器入口温度高(85℃)将甲醇带入压缩机,从而损坏叶轮,通过监控循环气压缩机的各项指标,发现循环气压缩机的轴向位移由正常的0.29 mm增大至0.47 mm,振幅也由正常的5μm~9μm增大至16μm~20μm。二是系统负荷受影响。若在负荷过高时进行除蜡操作,可能会出现压缩机严重超负荷和2#甲醇分离器无法分离的情况,因此必须将系统负荷降到70%。

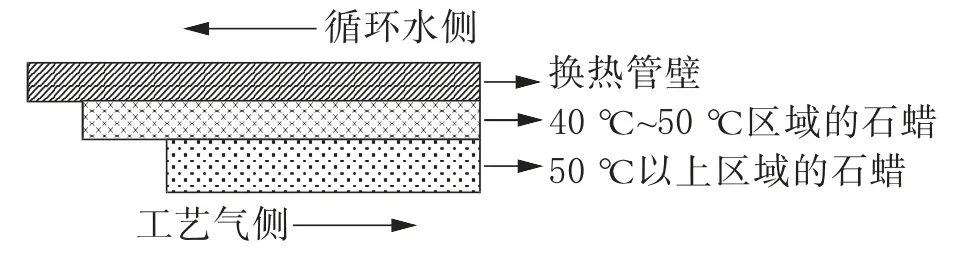

对石蜡样品进行分析,发现石蜡的熔点在40℃~75℃。但将1#甲醇水冷器出口温度提高至75℃时,发现除蜡效果不佳,当系统负荷由100%提至110%时,1#甲醇水冷器的温差立刻由28℃降至25℃。通过仔细观察、记录温度变化,发现传统除蜡存在一个误区:当除蜡温度在75℃时,温度较高区域的石蜡已经熔化被带走,温度较低(40℃~50℃)区域的石蜡没有熔化,仍然附着在换热管的外壁上,造成除蜡效果不明显,这是因为除蜡时循环水没有完全关闭,换热管中仍然有循环水流动,换热管壁的温度很低(30℃~40℃),导致附着在管壁上的这部分石蜡没有熔化,同时一直影响换热器的换热效果,换热管内壁结蜡示意图见图2。

图2 换热管内壁结蜡示意图

3.2 低温除蜡方法

采用低温除蜡试验对上述理论进行验证。低温除蜡前的准备工作:(1)将系统负荷由110%降至100%左右,控制1#甲醇空冷器出口温度不超过60℃;(2)循环段压缩机入口积液包处每20 min进行一次排液;(3)记录除蜡前后的数据,便于分析对比。除蜡前(系统负荷100%)1#甲醇水冷器进口温度63℃、出口温度47℃,进出口温差为16℃。

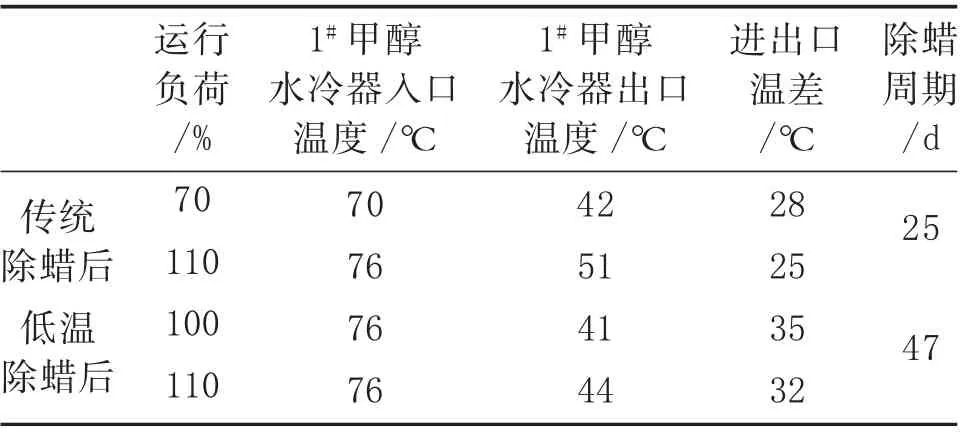

低温除蜡步骤:(1)完全关闭1#甲醇水冷器的循环水回水阀门,采用手持测温枪检测1#甲醇水冷器壳层循环水温度;(2)适当改变两个甲醇合成反应器的分配气量,稍微加大去1#甲醇合成反应器的气量,保证2#甲醇分离器底部的角阀能够全部排放甲醇液体;(3)当1#甲醇水冷器整个壳层的温度均在50℃以上时,可以认为本次除蜡已经结束,逐步打开1#甲醇水冷器的回水手阀。除蜡后(系统负荷100%),1#甲醇水冷器进口温度为76℃,出口温度为41℃,进出口温差由20℃增加到35℃,除蜡效果良好,两种方法除蜡后的数据对比见表1。

表1 两种方法除蜡后的数据对比

整个低温除蜡期间压缩机的各项运行参数变化不大,对系统影响较小,具体运行参数见表2。

表2 除蜡前后压缩机运行参数对比

由表1、表2可以看出,低温除蜡法的除蜡效果要明显优于传统除蜡法,具体表现为:(1)除蜡效果好,使用传统除蜡法对1#甲醇水冷器进行除蜡,约25 d后就需要再次除蜡,使用低温除蜡法对1#甲醇水冷器进行除蜡,装置可运行47 d,降低了除蜡频次,且1#甲醇水冷器进出口温差还有25℃;(2)不需要刻意降低系统运行负荷,在正常运行的100%负荷就可以进行除蜡操作,比传统除蜡法的操作性强且不影响装置产量;(3)对设备的影响小,在传统除蜡操作时,进入压缩机的气体温度为85℃(远超过正常运行值,已接近其设计值上限),1#甲醇分离器中的甲醇也不能得到完全分离,压缩机的振幅及位移都有较大幅度的增大;在低温除蜡操作时,进入压缩机的气体温度为55℃,压缩机各项运行参数均正常。

4 结 语

采用低温在线除蜡法对榆林公司甲醇装置甲醇水冷器进行除蜡处理,虽然不能从根本上解决甲醇水冷器的结蜡问题,但是延长了除蜡周期,降低了除蜡操作时对装置负荷、设备等的影响,提高了除蜡的安全性、可操作性及装置的经济效益,可为同行业甲醇装置在线除蜡提供思路和参考。