一种数字模块的结构及散热综合设计

唐 兵

(南京雷电信息技术有限公司,江苏 南京 210012)

0 引 言

随着电子设备向着小型化、轻型化发展,内部功能模块由于受安装空间的限制,在进行结构设计时需兼顾散热设计及减重设计,力求达到既满足重量轻、结构形式合理,又能够耗散更多热量的目的。目前,工程技术人员经常需要解决大功耗、高热流密度给电子设备带来的难题。这是由于电子元器件性能受温度影响显著,温度的升高将导致功能模块性能急剧降低甚至完全损坏。著名的“10 ℃法则”鲜明地指出了散热设计的重要性:“半导体器件的温度每升高10 ℃,其可靠性就会降低50%”。因此,散热设计成为发热模块结构设计中的关键环节。本文根据工程实际,设计了一种安装于便携机箱的数字模块,在有限尺寸内对该模块的结构及散热2个维度进行综合设计。即设计思路分为:结构设计时,应选择密度低、强度大的金属材料,结构形式尽量简单;散热设计时,应选择导热系数高的材料,考虑散热齿等较复杂结构形式。因此,需要在保证模块核心电子器件温度不超安全值的情况下,兼顾结构减重设计,找到二者的平衡点。利用目前常用的热仿真软件Icepak对模块散热进行分析,对整个设计过程进行详细的阐述,为结构形式优化提供参考依据。

1 结构设计

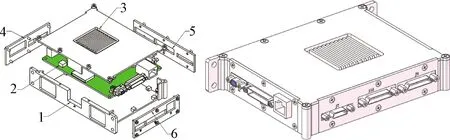

根据数字板尺寸,要求数字模块尺寸不超过165 mm×115 mm×30 mm。由数字板上最大器件的尺寸以及外接接口形式,且考虑便于后期安装拆卸维护,初步确定数字模块的结构由盒体(1)、数字板(2)、散热板(3)、左封板(4)、上封板(5)及右封板(6)组成,数字模块经优化后的结构形式如图1所示。

图1 数字模块示意图

为满足模块轻量化要求,盒体等结构件均采用铝合金6063材料铣削加工成型。该材料不仅具有较高的力学性能,而且具有优良的导热系数,能够充分将热量耗散到周围的空气中。

2 热设计

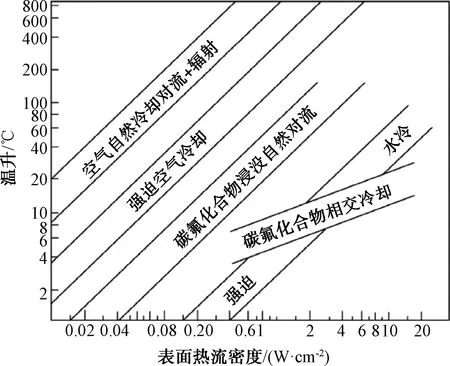

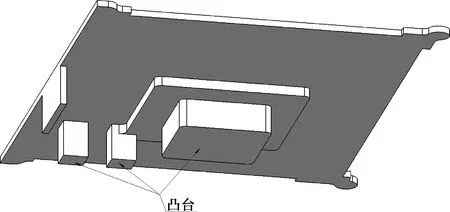

数字板安装有3个主发热器件,总发热功耗为12 W,要求在+20~+45 ℃环境温度下模块均能正常工作,且敏感器件许用结温不大于85 ℃。计算模块表面热流密度约为0.026 W/cm,根据图2所示,初步确定模块可采用自然散热+辐射方式进行散热。散热板与数字板上发热器件对应位置设计向内的凸台结构,如图3所示。凸台与器件接触面通过导热衬垫充分挤压消除空气薄膜热阻,使热量传导充分,模块传热路径为:发热器件→导热衬垫→散热板凸台→散热板(齿)→周围空气。

图2 按热流密度、温升选择冷却方式[4]

图3 散热板凸台结构示意

2.1 理论计算

2.1.1 自然散热

由于该数字模块任意方向上的几何尺寸均小于600 mm,且空气的物性参数在20~200 ℃范围内,可用下列简化公式对自然散热量进行计算:

==25Δ125025

(1)

式中:为热流密度(W/m);为热流量(W);为换热面积(m);为由查表确定的系数;Δ为换热表面与空气的温差(℃);为自然对流时的特征尺寸(m)。

的数值由格拉晓夫数与普朗特数的乘积确定,其表达式分别为:

(2)

(3)

式中:为体积膨胀系数(1/℃);为重力加速度(m/s);为空气运动黏度(m/s);为空气动力黏度(kg/(m·s));为空气定压比热(J/(kg·℃));为空气的导热系数(W/(m·℃))。

数字模块表面的对流换热面积=0.047 m,所以由自然散热散掉的热量=·=219×0047=103 W。

2.1.2 辐射散热

温度升高引起物体内部电子振动和激发,物体将会以电磁波的形式向外发射能量进行辐射散热。单位面积由辐射散掉的热量为:

(4)

式中:为物体的发射率;、为物体及空气的绝对温度,单位K。模块结构件均采用铝合金材料,所有金属表面均经过导电氧化处理,经查表可知表面发射率为0.4,由式(4)可得由辐射散热散掉的热量为:

=·=567×04×

综上,由自然散热和辐射散热散掉的总热量为=+=16 W,大于数字模块总散热功耗。

2.2 仿真分析

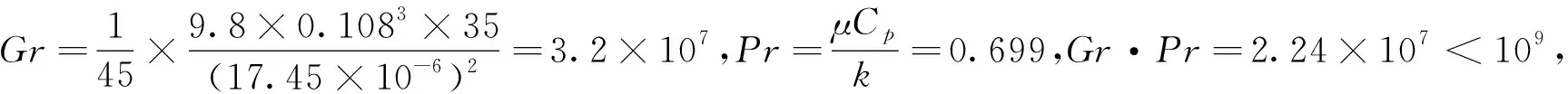

根据散热路径分析,散热板结构直接关系到模块整体散热效果,从初始结构出发,对比几种散热板结构形式,以器件温升作为优化目标,并兼顾考虑散热板重量,从而达到最优结构形式。为此,按迭代优化过程、散热板结构形式分别取5种代表结构,如图4所示。

图4 散热板结构(剖面)示意图

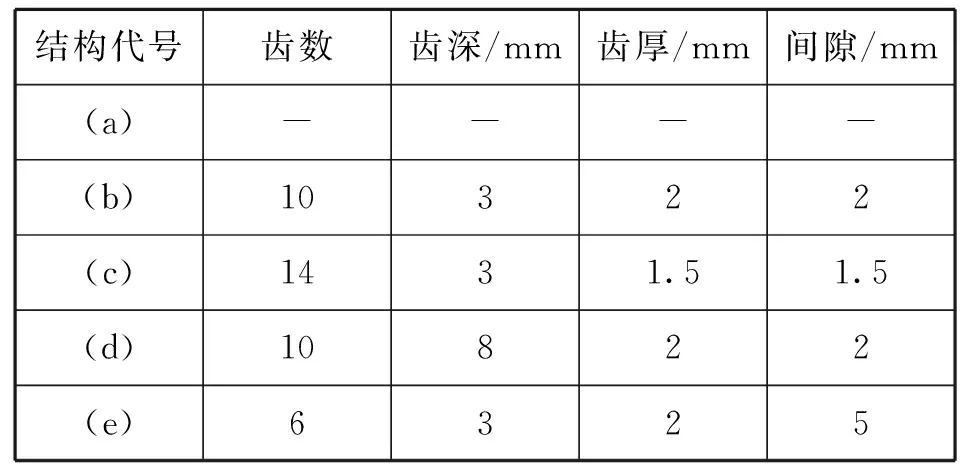

图4中各散热板结构参数如表1所列,由于数字板上其他非发热器件尺寸限制,散热齿均在相同尺寸平面区域内均匀对称排布。

表1 散热板结构参数表

利用Icepak热仿真软件对该模块进行仿真分析步骤为:

(1) 建立热分析工程文件,设置包括环境温度、空气流动状态(层流)、辐射模式、求解域等边界条件。

(2) 对SolidWorks创建的三维结构模型进行简化处理,删除螺钉、连接器等无需考虑散热的零件,修复沉孔、螺纹孔、圆角、倒角等不影响散热的结构特征。

(3) 将简化后的三维模型导入Icepak软件,转化为热仿真模型,并对各结构件赋予相应材料(金属结构件均为铝合金6063-T5)、功耗(主发热器件功耗10 W,其他发热器件功耗均小于1 W,按1 W赋值)。

(4) 网格划分与局部网格加密,直至达到既不影响计算效率,又能对核心散热器件、结构件划分较密的状态。

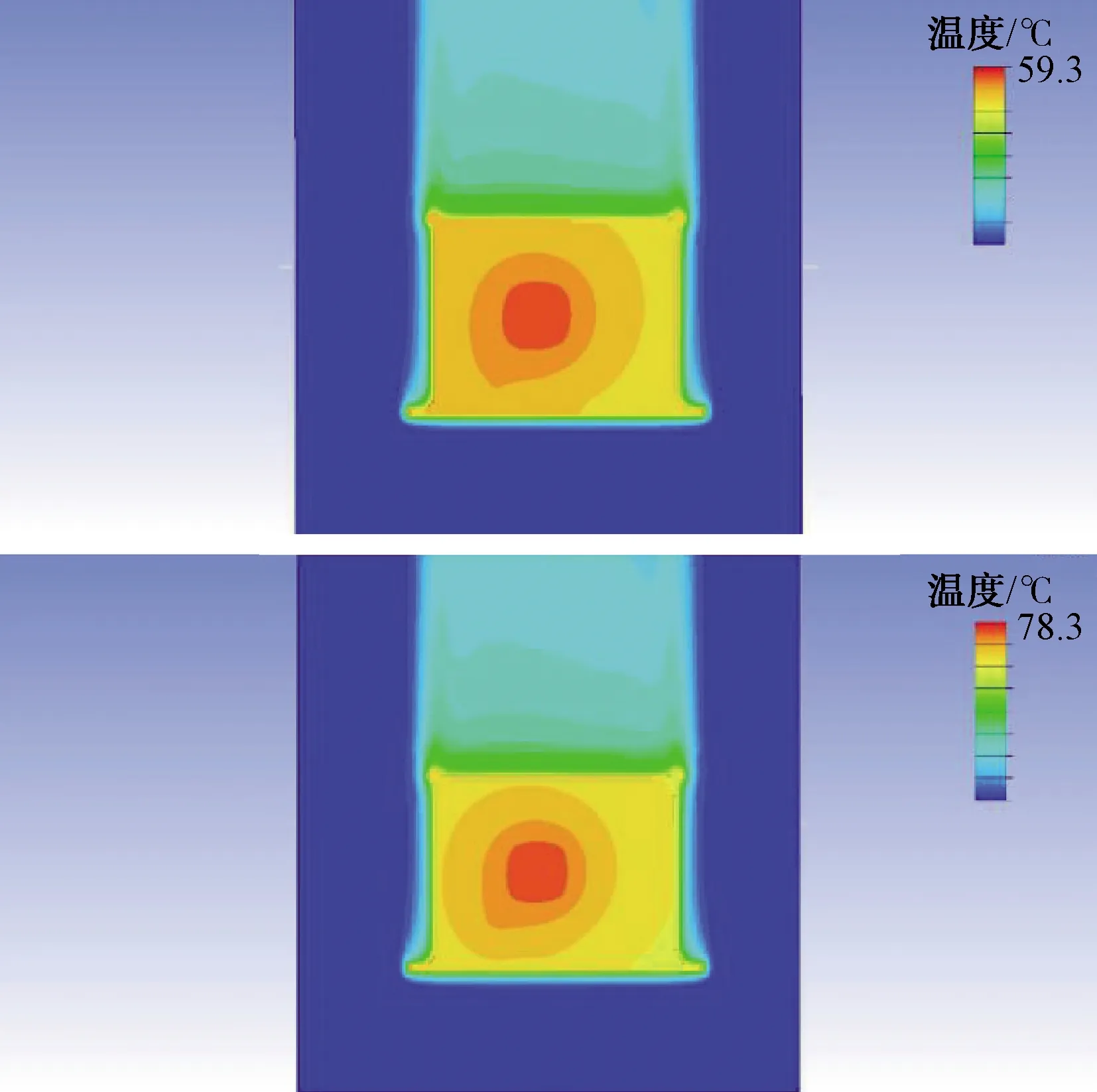

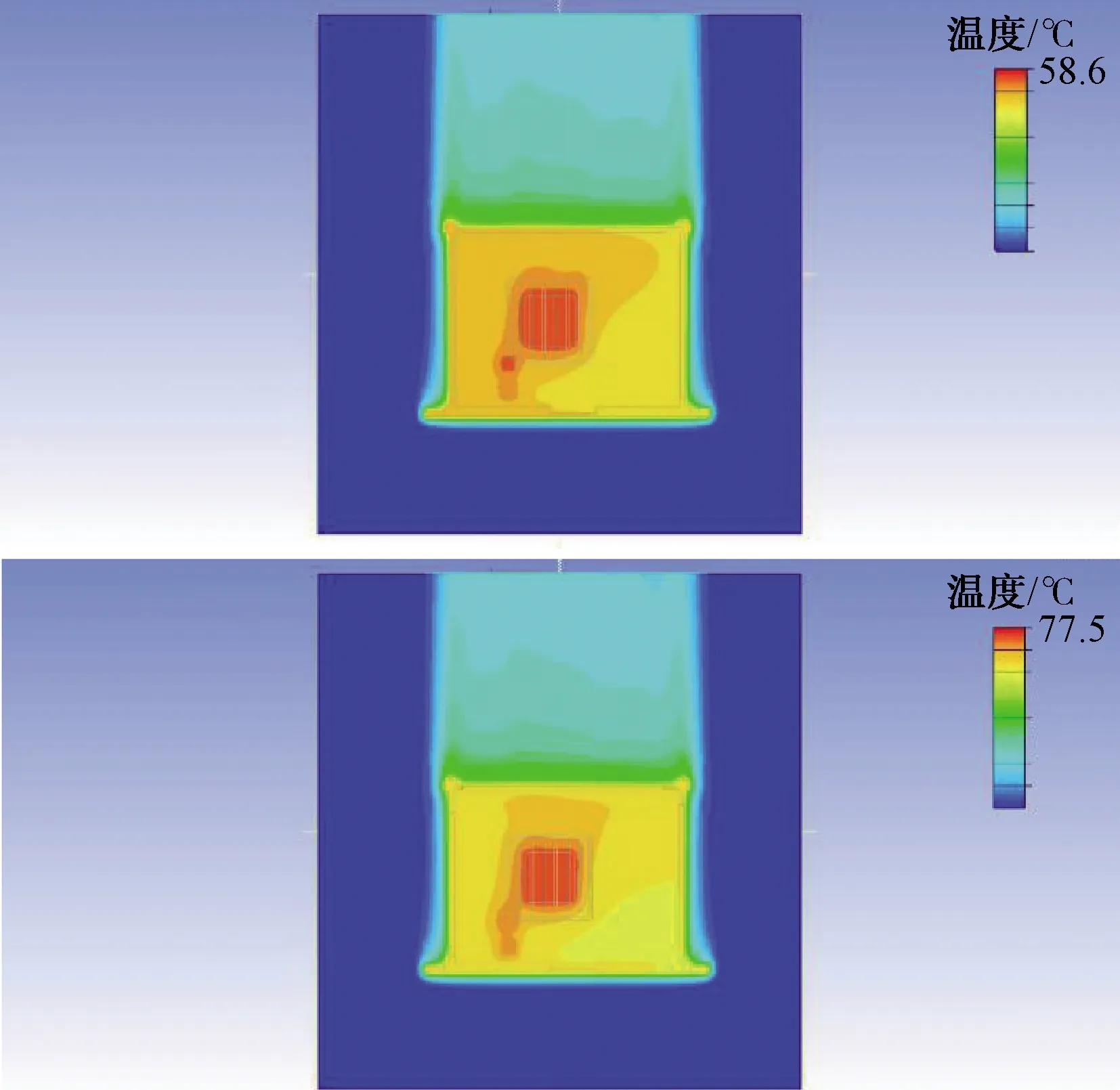

(5) 检查、求解与后处理。分别对(a)~(e)5种模块结构进行仿真分析,分别得到环境温度为+20 ℃和+45 ℃的温度云图如图5~图9所示。

图5 模块结构(a)温度云图

图6 模块结构(b)温度云图

图7 模块结构(c)温度云图

图8 模块结构(d)温度云图

图9 模块结构(e)温度云图

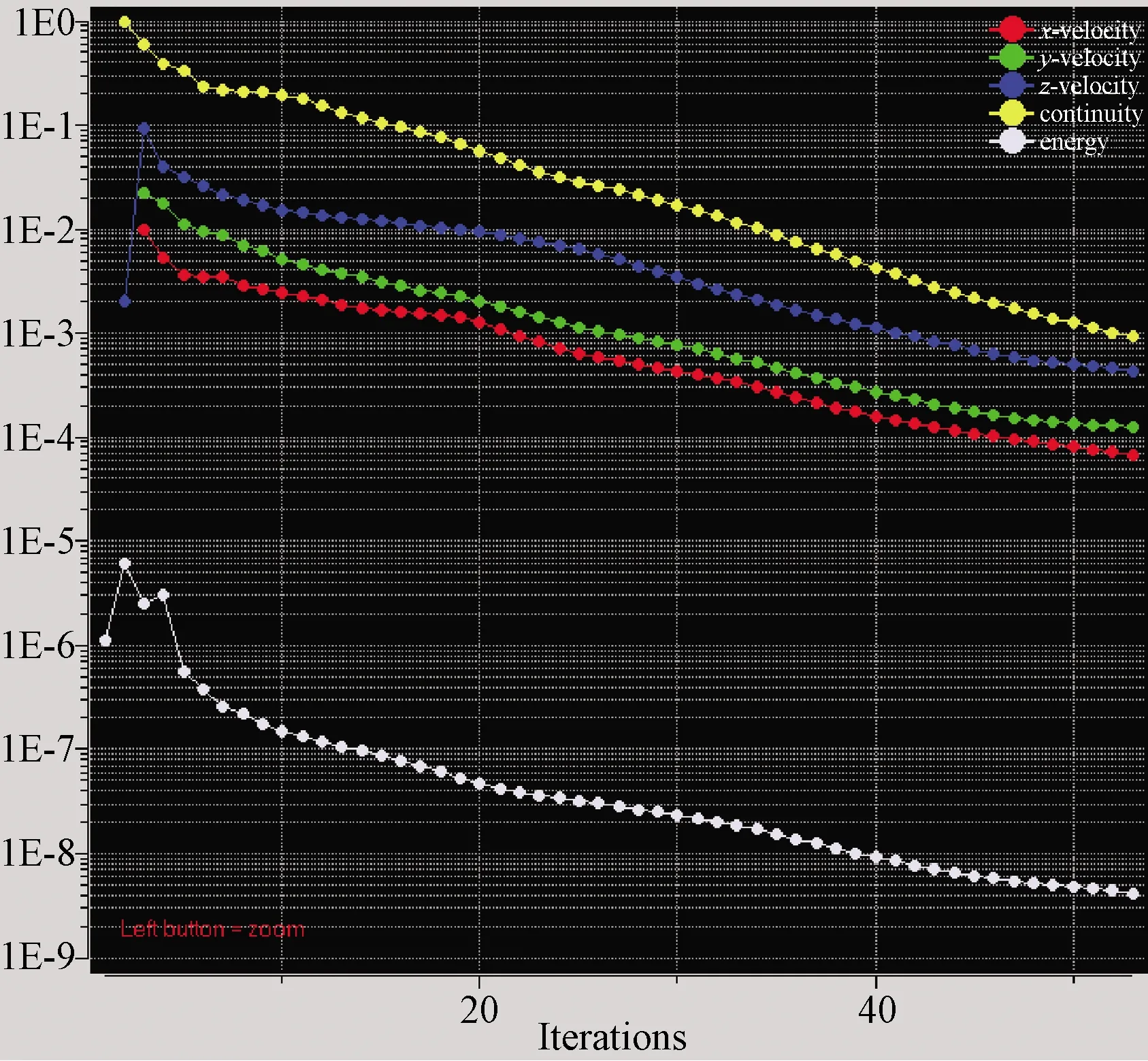

仿真分析设置迭代次数100次,每种结构均在迭代到50~60次时收敛,残差收敛曲线如图10所示。

图10 仿真分析残差收敛曲线

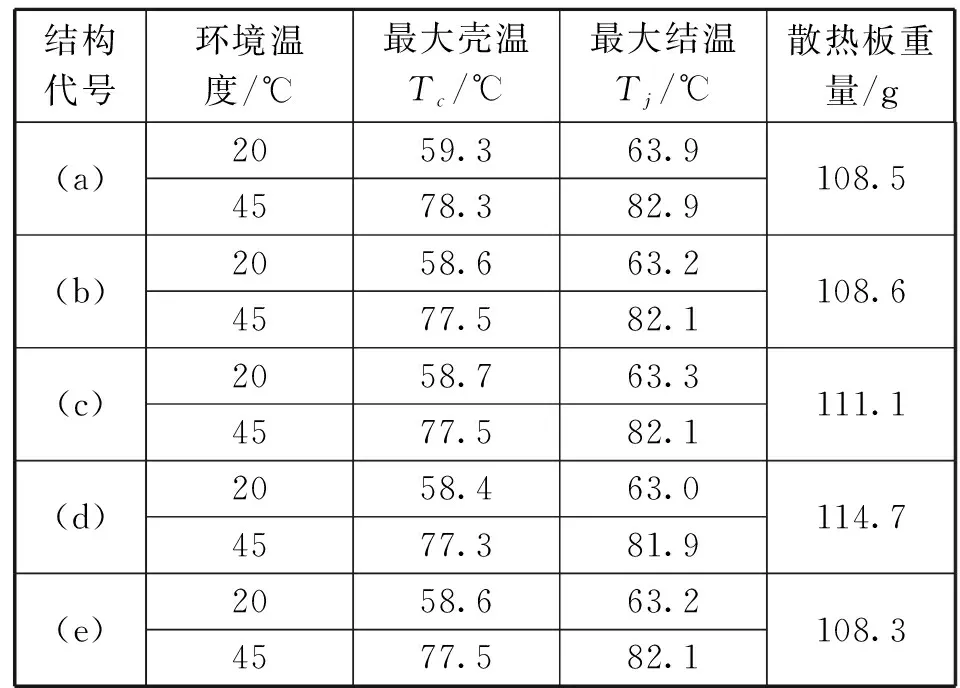

温度云图表明最大温升均处于35~40 ℃内,这与理论计算值吻合,且敏感器件结温均不超过85 ℃。为了便于分析,对以上模块散热及散热板重量结果进行统计,如表2所示。

表2 模块散热及散热板重量数据统计

敏感器件壳温与结温关系满足以下公式:

=+·

(5)

式中:为敏感热器件发热功耗,=10 W;为敏感器件结壳热阻,=0.46 ℃/W。

从以上模块仿真温度及散热板重量统计数据可以得出以下结论:

(1) 对比结构(a)与(b):由初始无散热齿到有散热齿,散热板重量几乎不变,但敏感器件结温下降,故结构(b)优于结构(a);

(2) 对比结构(b)与(c):增加散热齿数,散热板重量增加,但敏感器件结温几乎不变,故结构(b)优于结构(c);

(3) 对比结构(b)与(d):成倍加深散热齿深度,“似乎”增加了散热面积,但以散热板重量增加为代价并没有换来敏感器件结温明显下降,故结构(b)综合考量优于结构(d);

(4) 对比结构(b)与(e):减少散热齿齿数增大齿间隙,散热板重量几乎不变,敏感器件结温几乎相同,需再进行力学分析比较,由于该模块实际使用环境振动要求较低,故结构(b)与结构(e)可视作等效结构。

根据以上优化设计过程可推测:散热齿深度设计成近似基板厚度,可降低模块温升,而当散热齿布置区域面积一定时,增加或减少散热齿齿数、厚度、间隙等参数对模块温升影响较小。

综上,本文选择结构(b)作为最终结构形式,并按该结构形式加工组装了数字模块,成功应用于工程实际,如图11所示。

图11 数字模块实物

3 结束语

本文详细阐述了数字模块结构及散热的设计过程,通过对几种结构形式仿真计算结果对比,确定了一种最优结构形式。该模块结构既能满足子器件温度要求,同时也实现了重量相对较轻的目标,而且该结构形式可靠,外形美观,为同类型其他模块设计提供了设计依据。