一种单级低开关应力无电解电容LED电源

赵宽祥 ,酉家伟 ,刘宏勋 ,凌跃胜 ,田锐

(1.省部共建电工装备可靠性与智能化国家重点实验室(河北工业大学电气工程学院),天津 300130;2.河北省电磁场与电器可靠性重点实验室(河北工业大学电气工程学院),天津 300130)

LED作为一种新型光源凭借寿命长、功耗小等优势,被广泛应用于日常照明、显示系统、汽车交通等领域[1-2]。在交流供电场合,波动的输入功率和稳定的输出功率之间存在功率差,传统LED电源采用电解电容匹配不平衡的输入输出功率,消除纹波,稳定输出电压,但考虑到电解电容寿命短(10 000 h左右),LED光源寿命长(100 000 h左右),电解电容成为整体LED照明的寿命短板[3]。为了去除电解电容提高电源寿命,研究人员已在拓扑结构、控制方法等方面展开研究[4-5]。文献[6]采用在输入电流中注入奇次谐波来减小输入电流波动,以牺牲功率因数来减小电容容量,仅适用于小功率场合。文献[7]采用脉动电流代替恒定电流驱动LED,虽然能够减小电容容量,去除电解电容提高电源寿命,但是会造成频闪,不利于人眼健康并且对LED寿命有所影响。文献[8]提出采用反激变换器并联双向吸收结构来减小电容容量,电路结构复杂,并且开关管关断时会出现电压尖峰,导致开关管开关应力大,不利于器件选型。

文中提出一种单级低开关应力电路结构,在传统单级结构基础上引入辅助回路,在去除电解电容、提高电源寿命的前提下,吸收漏感能量,避免开关管关断瞬间漏感和开关管寄生电容之间发生谐振、出现电压尖峰,从而降低开关管开关应力。利用反向的漏感电流对开关管寄生电容进行反向充电,使其端电压下降为零,当开关管被触发时实现零电压开通。在对寄生电容反向充电的同时,反馈漏感能量、提高电源效率。

文章详细分析了该变换器的工作模态,给出参数设计方法,最终搭建实验平台对所提方案的可行性进行验证。

1 电源工作原理

1.1 主电路拓扑

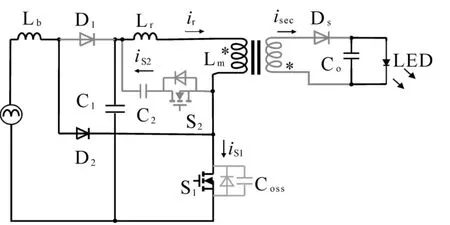

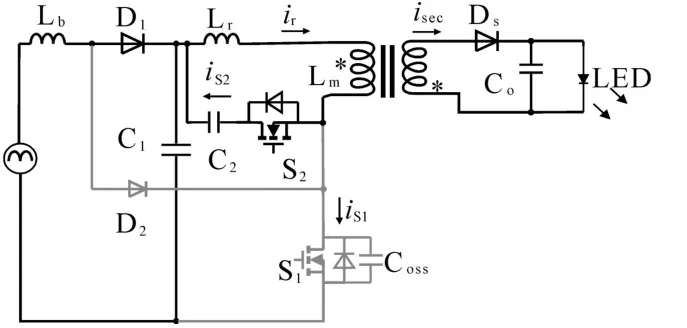

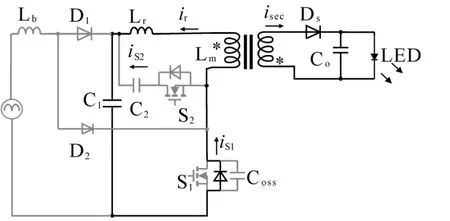

单级低开关应力无电解电容LED电源主电路如图1所示。电源主要包括整流电路、单级部分、辅助回路。整流电路为四个二极管构成的整流桥;单级部分由升压变换器与反激变换器共用开关管S1构成,减少开关管数量,简化电路结构,减小开关损耗;辅助回路由辅助开关管S2和谐振电容C2构成,辅助回路并联在变压器一次侧绕组两端。

图1 变换器主电路图Fig.1 AC/DC converter main circuit

开关管S2与主回路开关管S1工作状态互补,交替开通。利用谐振电容C2在主回路开关管S1关断时吸收漏感能量,避免漏感Lr与开关管S1的寄生电容Coss之间发生谐振,消除由漏感造成的开关管S1两端电压尖峰,减小开关应力。利用谐振电容C2吸收的漏感能量,对开关管S1的寄生电容Coss反向充电,使开关管S1端电压下降为零,当开关管S1被触发时,实现零电压开通,在对开关管S1的寄生电容Coss反向充电的同时反馈漏感能量,提高电源效率。

1.2 无电解电容工作原理

假设变换器功率因数PF=1,则输入电压、输入电流以及输入功率为

式中:uin,iin为输入电压、电流瞬时值;Um,Im为输入电压、电流最大值;pin为瞬时输入功率;ω为t时刻的角频率。

输入功率包含直流分量与二倍工频分量,二倍工频分量将导致储能电容端电压同样以二倍频波动。

变换器输出功率为恒定值且等于输入功率的平均值,图2为PF=1时输入电压、输入电流、输入功率、输出电容电压以及最终输出功率波形。

图2 PF=1时输入输出波形Fig.2 Input and output waveform at PF=1

由图2可得在(Tline/8—3Tline/8)时间内电容C1端电压由最小值上升至最大值,输入能量和输出能量之差被电容吸收导致电容C1端电压升高。

式中:pave,Po分别为平均输入功率、输出功率;Uc1max,Uc1min,Uave分别为中间电容 C1电容电压最大值、最小值和平均值;ΔUc1为中间电容C1电容电压纹波;Tline为输入交流电压周期。

由式(6)可知,电容C1容量与ΔUc1有关,可以通过适当增大电容电压纹波来减小电容容量,从而去除电解电容,提高电源寿命。

2 电路工作模态分析

电路模态波形图如图3所示。

图3 模态波形图Fig.3 Mode waveforms

电源工作模式设计为断续模式,即电感中的电流能够下降为零,避免了工作状态在连续模式和断续模式的切换,提高了系统的稳定性。电路共有七种工作模态,工作原理如下。

模态1[T0—T1]:如图4所示,开关管S1闭合,S2断开,D1反向截止,D2正向导通。输入电源uin、升压电感Lb、二极管D2、开关管S1构成回路,输入电源uin对升压电感Lb进行充电;电容C1、漏电感Lr、主电感Lm、开关管S1构成回路,电容C1对漏电感Lr、主电感Lm进行充电。

图4 模态1[T0—T1]Fig.4 Mode 1[T0—T1]

模态 2[T1—T2]:如图 5 所示,开关管 S1、S2断开,二极管D1导通,二极管D2反向截止。升压电感Lb对电容C1进行充电;漏电感Lr和主电感Lm对开关管S1的寄生电容Coss进行充电。开关管S1端电压不断上升。

图5 模态2[T1—T2]Fig.5 Mode 2[T1—T2]

模态 3[T2—T3]:如图 6 所示,开关管 S1、S2断开,二极管D1导通,二极管D2反向截止。升压电感Lb继续对电容C1进行充电。随着开关管S1寄生电容Coss两端电压不断上升,开关管S2反并联二极管在T2时刻正向导通。由于谐振电容C2远大于寄生电容Coss,漏感电流ir被从寄生电容Coss中抽离转而对谐振电容C2充电,开关管S1寄生电容Coss中电流变为零,开关管S1端电压不再上升,保持在固定值,漏感Lr不与寄生电容Coss产生谐振,开关管S1两端不会出现电压尖峰。此时漏感电流ir经漏电感Lr、主电感Lm、开关管S2反并联二极管、谐振电容C2构成回路。由于反并联二极管导通开关管S2端电压保持为零电位。

图6 模态3[T2—T3]Fig.6 Mode 3[T2—T3]

模态4[T3—T4]:如图7所示,T3时刻副边二极管Ds导通。当开关管S2触发脉冲到来时,由于之前开关管S2反并联二极管导通将开关管S2端电压固定在零电位,开关管S2实现零电压开通。漏感电流ir经漏感Lr、主电感 Lm、开关管S2、谐振电容C2构成回路。漏感电流ir下降,将储存在电感中的能量转移到谐振电容C2中。辅助回路电流iS2下降为零后反向上升,沿相同回路将暂存在谐振电容C2中的能量返回到电感中,T4时刻与T2时刻状态相似,唯一不同只是T2和T4时刻电流iS2方向相反。

图7 模态4[T3—T4]Fig.7 Mode 4[T3—T4]

模态 5[T4—T5]:如图 8所示,T4时刻开关管 S2触发脉冲消失,开关管S2关断,辅助回路断开。漏感电流ir经主电感 Lm、漏感 Lr、电容 C1、寄生电容Coss构成回路。反向的漏感电流ir对寄生电容Coss进行反向充电,寄生电容Coss端电压不断下降,与此同时反馈漏感能量,提高变换器效率。

图8 模态5[T4—T5]Fig.8 Mode 5[T4—T5]

模态6[T5—T6]:如图9所示,T5时刻寄生电容Coss端电压下降为零,此时开关管S1反并联二极管正向导通,反向漏感电流ir由寄生电容Coss转移到开关管S1反并联二极管,开关管S1端电压被固定在零电位。

图9 模态6[T5—T6]Fig.9 Mode 6[T5—T6]

模态 7[T6—T7]:如图10所示,T6时刻对 S1施加触发脉冲,由于之前S1反并联二极管导通,S1端电压被固定在零电位,S1能够实现零电压开通。

图10 模态7[T6—T7]Fig.10 Mode 7[T6—T7]

3 参数计算

3.1 变压器漏感计算

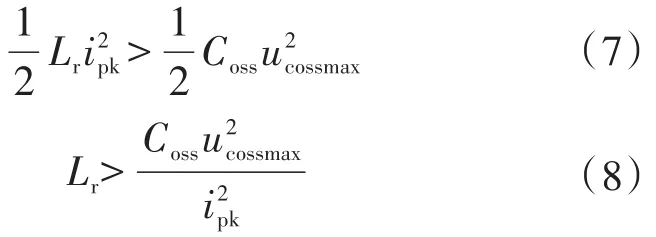

由于利用漏感中储存的能量对开关管S1寄生电容Coss反向充电,要求寄生电容Coss中储存的能量能够被漏感能量完全抵消,才能保证将寄生电容电压下拉为零,因此需要满足漏感能量大于寄生电容中储存的能量[9],即:

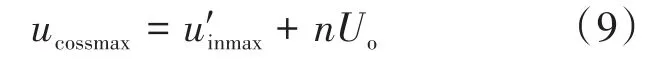

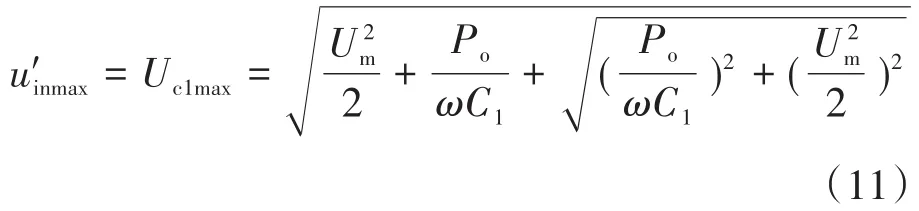

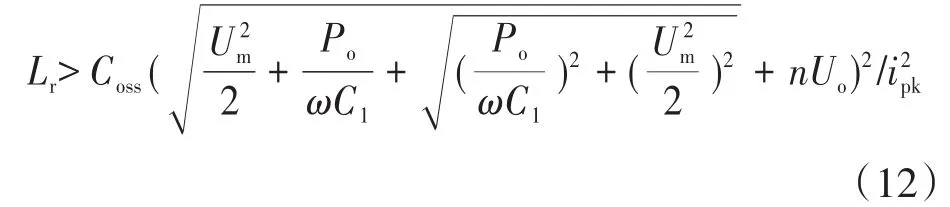

式中:Lr为漏感大小;ipk为一次侧电流峰值;Coss为开关管寄生电容;ucossmax为开关管S1寄生电容端电压最大值。

为保证在任何情况下均能实现软开关,开关管寄生电容端电压取最大值:

式中:u'inmax为反激变换器输入电压最大值;Uo为输出电压。

由于电容C1容量小,造成电容C1两端电压即反激变换器输入电压波动,为得到开关管S1寄生电容端电压最大值需要计算电容C1端电压最大值。

由能量关系并根据图2可以得到中间电容C1电压最大值Uc1max为

反激变换器最大输入电压等于中间电容C1端电压最大值Uc1max,即

将式(9)、式(11)带入式(8)得漏感约束条件为

3.2 谐振电容计算

谐振电容容量对于软开关的实现也至关重要,要求在开关管S1触发信号到来之前漏感电流ir保持反向状态,即漏感电流ir经开关管S1反并联二极管续流,避免漏感电流反向减小为零继而通过开关管S1寄生电容Coss正向增加,对寄生电容Coss进行充电,使得开关管S1端电压上升,不再保持零电位状态。漏感电流保持反向的时间应大于开关管S1关断的时间,从而保证开关管S1实现软开关。

由于漏感电流保持反向的时间近似等于漏感Lr和谐振电容C2谐振周期的一半,即漏感Lr和谐振电容C2谐振周期的一半应大于最大的开关管S1关断时间,否则开关管S1端电压上升,失去实现零电压开通的条件。

漏感Lr和谐振电容C2谐振周期T计算公式如下[10]:

二分之一谐振周期大于最大主开关管关断时间:

由此可得谐振电容C2约束条件为

式中:Toffmax为开关管S1最大关断时间。

其余参数设计与文献[10]相似,不过多介绍。

4 实验验证

试制一台110 V/50 Hz输入,48 V/0.5 A输出的原理样机对电源性能进行验证,中间电容C1及滤波电容Co参数分别10 μF/500 V,4.7 μF/100 V,均可选用长寿命薄膜电容,从而替换电解电容,提高变换器使用寿命;开关管选用IPA65R600E6,寄生电容30 pF;二极管选用MBR20100;变压器磁芯材质为PC95,型号为EER42/42/20。

电源参数设置如下:输入交流电压uin=110 V,开关频率fs=50 kHz,额定输出电压un=48 V,谐振电容C2=0.5 μF,开关管寄生电容Coss=30 pF,升压电感Lb=10 mH,变压器匝比n=3.5:1,变压器主电感Lm=6.5 mH,变压器漏电感Lr=80 μH。

图11为110 V输入时输入输出实验波形,由于电网中谐波的存在,输入电网电压略有畸变,但是输入电流仍能够和输入电压保持同步变化,功率因数为0.953,输出电流为0.5 A,纹波为5.8%。uc1为电容C1端电压,uc1以二倍工频波动,与理论分析以及图2波形图一致,C1端电压平均值为224 V,电压波动Δuc1为61 V,输入输出特性良好。

图11 输入输出波形Fig.11 Input and output waveforms

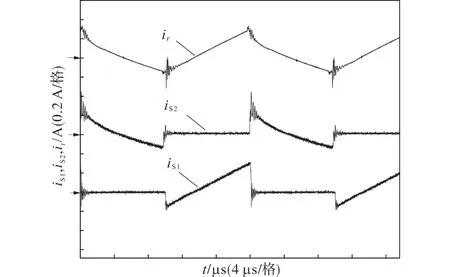

图12为电流波形,图中由上到下依次为漏感电流ir、辅助回路电流iS2、开关管 S1电流iS1。S1关断后S2开通漏感电流经过辅助电路,漏感电流等于辅助回路电流,漏感电流正向减小继而反向增加;S2关断后漏感电流经电容C1反向对寄生电容Coss充电,与此同时反馈漏感能量,提高变换器效率,漏感电流反向减小继而正向增加。如图12所示,ir上升段和下降段分别与iS1,iS2重合,辅助回路工作正常,电路工作在DCM模式,与设计工作方式相同。

图12 电流波形Fig.12 Current waveforms

图13为主开关端电压实验波形图,u'S1为未引入辅助回路时开关管S1端电压波形,uS1为引入辅助回路后开关管S1端电压波形。引入辅助回路后,开关管S1开断瞬间其端电压电压尖峰消失,uS1稳定在390 V左右,减小为未加辅助回路时电压尖峰的1/2左右,S1开关应力明显降低。

图13 S1端电压对比Fig.13 S1terminal voltage comparison

图14a、图14b分别为开关管S1,S2端电压与触发脉冲波形图;utri1,utri2分别为引入辅助回路后开关管 S1,S2的触发脉冲;u'tri1为未引入辅助回路时开关管S1的触发脉冲。如图14a所示,引入辅助回路后在开关管S1端电压下降到零电位一段时间后再施加触发脉冲,开关管S1实现零电压开通,未引入辅助回路开关管S1端电压尚未下降为零电位,触发脉冲就已到来,开关方式属于硬开关。开关管S2开关状态如图14b所示,在开关管S2端电压下降到零电位一段时间后再施加触发脉冲,开关管S2实现零电压开通。

图14 开关管端电压与触发信号波形Fig.14 Voltage and trigger signal waveforms of switching tube

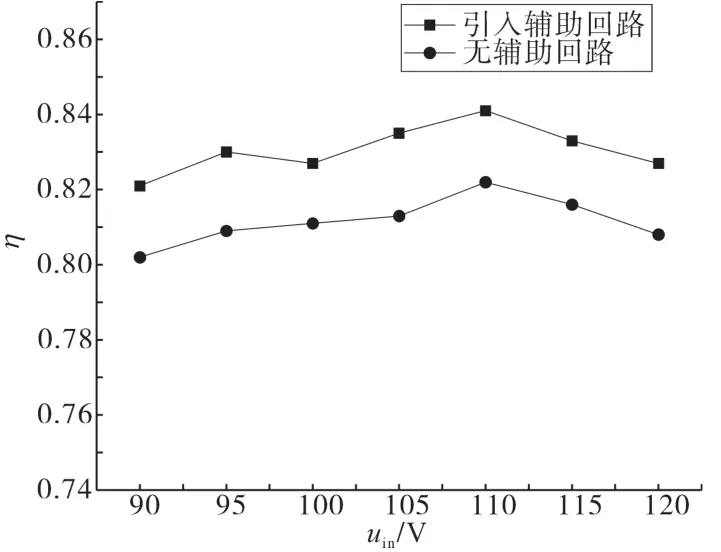

图15为不同输入电压下有无辅助回路的电源效率η对比曲线。引入辅助回路后效率在额定电压110 V时取到最大值83.9%,由于实现软开关以及反馈漏感能量,引入辅助电路后较引入辅助电路之前变换器效率得到提升。

图15 效率对比曲线Fig.15 Efficiency contrast curves

5 结论

本文提出单级低开关应力无电解电容LED电源,在去除电解电容提高电源寿命的前提下,引入由谐振电容C2和开关管S2构成的辅助回路,消除开关管S1关断瞬间由漏感造成的电压尖峰,降低开关管开关应力。在实现软开关的同时反馈漏感能量,提高效率。对电路模态逐一进行分析,并给出参数计算方法。试制一台48 V/0.5 A输出的样机进行实验。由于采用薄膜电容替换电解电容,变换器使用寿命明显提高,输入功率因数能够达到0.95,输出电流纹波为5.8%。引入辅助回路后,开关管端电压最大值减小为无辅助回路时的1/2,开关管应力大大减小。开关管S1,S2均成功实现ZVS,与此同时反馈漏感能量,变换器效率得到提升,验证了单级低开关应力无电解电容LED电源的可行性。