流化床煤气化过程中焦油生成特性

邓尚致,姜华伟,李伟强,袁 野,郭庆杰,王翠苹

(1.青岛大学 机电工程学院,山东 青岛 266071;2.宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021;3.山东科技大学 土木工程与建筑学院,山东 青岛 266590)

0 引 言

煤气化是一种将固体煤转化为可燃气体的洁净煤技术,是煤炭清洁高效利用的有效途径,可有效缓解我国天然气供需缺口,为低阶煤利用提供了一种经济有效的途径[1-2]。然而,在煤气化过程中产生的焦油在低温下发生冷凝,堵塞工艺设备,污染气化设备[3]。为降低焦油相关问题的不利影响,一些学者尝试对气化气进行净化[4]。气化气中焦油的去除方法一般分为2种:在气化炉内直接脱除焦油和在气化炉外使用气体净化设备脱除焦油[5]。目前炉外脱除技术已相对成熟,具有较高的焦油脱除效率[6],但所用的气体净化设备运行成本高,因此炉内脱除焦油越来越受到重视。炉内脱除焦油的方法主要包括改变气化条件、使用合适的催化剂和改进气化炉设计[3],即使在低于1 000 ℃的较低温度下,也能实现焦油的高效脱除[7]。

流化床气化技术是一种典型的气化技术,已广泛应用于生产工业燃气、城市煤气、化工合成气和煤气化联合循环发电等领域[8]。以往针对流化床气化炉内焦油脱除的研究,主要关注温度、压力[9]和催化剂[1,10]等因素的影响。目前工程上侧重于从温度、反应停留时间和气化原料含水率[11]等方面控制气化气中的焦油量。

降低气化温度通常会增加焦油质量浓度。VÉLEZ等[12]在流化床气化炉试验装置中研究了煤和生物质共气化,发现保持足够高的温度可以防止焦油凝结,促进稀相区焦油裂解,从而减少管路中的焦油沉积。RAPAGN等[13]和HOFBAUER等[14]研究中发现,降低气化温度会导致焦油含量显著增加。

气化原料在床内的停留时间受床层高度和床内混合的影响。在鼓泡流化床中,由于扬析较少,气化原料和床料可不断进行返混,增加对气化原料颗粒的热传递速率,降低焦油产率[15]。理想的混合是气化原料和床料应均匀分布在床层中,但气化原料和床料颗粒的密度差异,导致气化原料易从床料中离析,聚集到床表面[16]。KRAFT等[16]发现床料和气化原料的混合程度随流化数的增加而增强,从而延长气化原料在床料中的停留时间。WILK等[15]在双流化床生物质气化炉中,研究了气化原料采用床内加料和床上加料2种方式时的焦油质量浓度,发现床内加料效果更佳,焦油质量浓度较低,原因是床内加料延长了焦油在炉内的停留时间。

流化风速对反应停留时间和床内物料混合程度起决定作用,对碳转化率也有很大影响。由于气化产物使床料流化,在相同条件下,床料的流化风速通常随颗粒粒径的增大而减小[17],过低的流化风速会导致床层流化不足,降低碳转化率,增大焦油产率。而床料颗粒粒径过小时,随流化风速的增加,碳转化率也可能逐渐降低。这是因为床料颗粒在较高气体流量条件下浮动的程度加大,床层密度随之降低,此时煤的热解产物不能与床料颗粒适当接触,可能导致气化气中焦油含量偏高。HU等[18]建立了流化床气化炉模型,研究运行参数对鼓泡流化床煤气化的影响,发现煤粒分布的均匀性随石英砂粒径的增加而降低,且煤的粒径增大到一定值时,混合系数大大降低。因此,流化床气化炉的设计和运行、气化原料和床料颗粒粒径的选择等因素对降低炉内焦油生成量至关重要。

此外,气化原料含水率同样影响气化气中焦油含量。KUBA等[11]在工业规模的流化床气化炉上开展研究,发现原料含水率由24%不断降低时,焦油含量显著增加,原因是在没有蒸气做气化剂时,原料中的水作为蒸气重整反应的反应介质起主要作用。然而,由于气化原料水分会在气化炉中蒸发,导致能源需求更高,较高的气化原料含水率会导致能源利用效率较低[19],因此需要合理控制气化原料中含水率。

为获得流化床煤气化过程中焦油的生成特性,笔者借助流化床反应器,研究温度、空气当量比、表观气速、煤的粒径和含水率等因素对气化气中焦油生成量的影响规律。特别是表观气速、煤粒径对炉内气固流态和颗粒浓度分布的影响,从而导致气化气中焦油生成量发生变化,其影响规律目前鲜有明确报道,相关分析方法和结论对优化流化床煤气化过程、提高炉内焦油脱除率具有借鉴意义。

1 试 验

1.1 试验物料

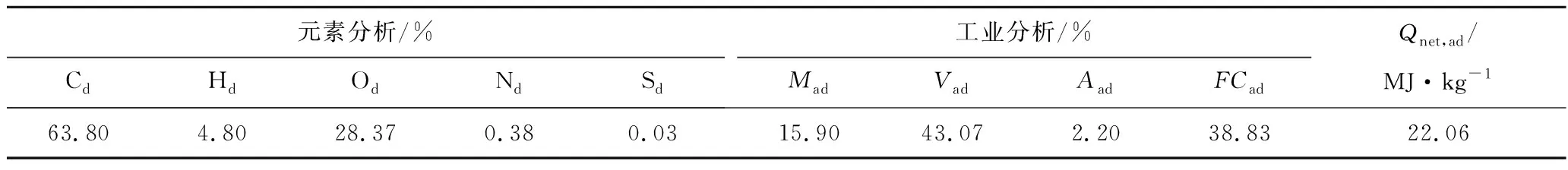

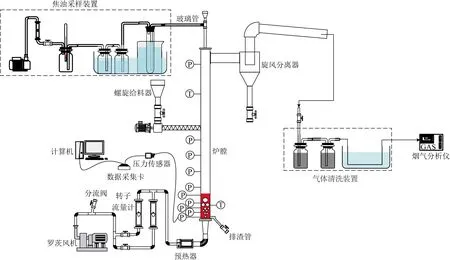

试验选用平均粒径为347 μm的石英砂作为床料,真实密度2 650 kg/m3。试验过程中,床料质量0.19 kg,静床高度0.07 m,使用空气作为气化剂。试验气化原料为准东煤,其元素分析和工业分析见表1,可知煤的C、H含量较高,挥发分达43.07%,属于中等煤化程度的烟煤,适合作为气化原料[20]。表2为试验样品的主要物性参数。在不研究煤含水率影响的情况下,煤的含水率均为15.90%。

表1 准东煤的元素分析和工业分析Table 1 Ultimate and proximate analysis of Zhundong coal

表2 试验样品的主要物性参数Table 2 Main physical parameters of experimental samples

1.2 试验装置

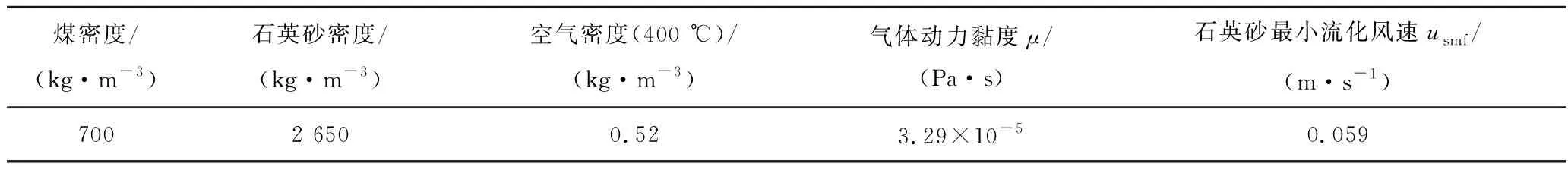

试验装置由热态流化床、送风系统、给料系统、数据采集系统、气体清洗与检测装置和焦油采样装置等组成,如图1所示。

图1 流化床煤气化试验装置示意Fig.1 Fluidized bed coal gasification experimental device

流化床包括风室、布风板、电加热炉膛、水平烟道、旋风分离器和排烟管道。流化床炉膛横截面内径为0.05 m,高度1.1 m。炉膛外侧贴敷12 kW陶瓷加热板,外层包裹厚度0.2 m的玻璃棉保温层。由罗茨风机(ZLS-32L)提供空气,送风管道上装有2个并联的转子流量计(LZB-10),量程均为1 m3/h,精度2.5级。在布风板以上0.1和0.8 m高度处分别安装一个K型热电偶,压力信号的测点分布如图1所示,数据采集系统由差压压力传感器(LFJ-YL6XCY)、热电偶、数据采集卡(USB-3220)和计算机构成。压力传感器的量程为0~5 kPa,精度为0.5%。

1.3 试验方法

先将气化炉预热到设定温度,待炉内温度稳定后开始送料,预热器预热温度为400 ℃;标定螺旋给料机的给料速度,通过调整给料速度和送风量控制空气当量比RER(无量纲)。

RER为

(1)

式中,Vg为空气送风量,m3/h;V0为单位质量的煤完全燃烧消耗的空气量,m3/kg;qm为给料速度,kg/h。

最小流化速度umf[21]为

(2)

式中,dp为颗粒粒径,m;ρp为颗粒真实密度,kg/m3;ρg为空气密度,kg/m3;g为重力加速度,m/s2;μ为气体动力黏度,Pa·s。

焦油采样装置中,利用1根长度约30 cm、内径4 mm的玻璃管,从炉膛顶部取样口引流,采样气体先经过1根试管,然后依次通过3个250 mL的广口瓶,最后一个广口瓶出口连接流量计和小型真空泵。将焦油采样装置置于与引流口同一水平位置,采样气体从取样口进入丙酮溶液,流经的管程约45 cm,可有效减少焦油在管路中的损失。所用玻璃管可拆卸,每完成一组气化试验,更换1根新的玻璃管,以减少对采样结果的影响。其中,试管长约20 cm,盛放100 mL丙酮,能有效延长气体在丙酮溶液中流动时间,最大程度收集焦油。前2个广口瓶各装有200 mL水,用于收集挥发的丙酮。将试管和前2个广口瓶放入0~2 ℃的冰水混合物中;最后1个广口瓶为空瓶,用于防止前2个广口瓶中的水溢出进入流量计,在瓶内插入温度计,用于读取气流温度。

试验过程中,利用小型真空泵从气化炉顶部抽出一部分采样气体,通过流量计和阀门控制采样气体流量,用秒表记录焦油采样时长。每组试验送入炉内的煤质量均30 g,在气化过程中持续送料,直至煤全部输送完毕,气化时间持续10~15 min,每组试验重复3次。根据烟气分析仪实时测量气体成分变化,在每组试验的气化稳定过程时间段进行焦油取样,采样时间约6 min。采样结束后,取下玻璃管,用丙酮冲洗玻璃管内残留的固体颗粒和焦油,过滤沉淀后得到焦油丙酮溶液,与试管内的焦油丙酮溶液一起放入蒸馏瓶中蒸馏。在75 ℃水浴条件下,蒸馏并回收丙酮;蒸馏完成后,将剩余的焦油放入75 ℃的鼓风干燥箱内烘3~4 h,最后冷却至室温后对焦油进行质量分析。

在气体清洗装置中,利用2个装有过滤棉的广口瓶过滤气化气中的颗粒物;将广口瓶后的管路浸没于冰水混合物中,使气化气中大部分的水蒸气和焦油在此处凝结,最后通过烟气分析仪(KANE9506)分析气化气的气体成分。

焦油质量浓度Gtar为

(3)

式中,T0为气流温度,℃;mtar为焦油质量,g;v为气体采样流量,m3/min;t为采样时间,min。

原料的空气干燥基含水率为15.9%,为获取不同含水率的原料,需要进行预处理。通过半烘干处理,在80 ℃鼓风干燥箱中分别放置2、3、4 h,得到不同的低含水率原料;通过均匀喷洒一定质量的水,获得更高含水率原料。原料处理后放入密封袋中静置24 h,检测预处理后的含水率。

2 结果与分析

2.1 温度对煤气化焦油质量浓度的影响

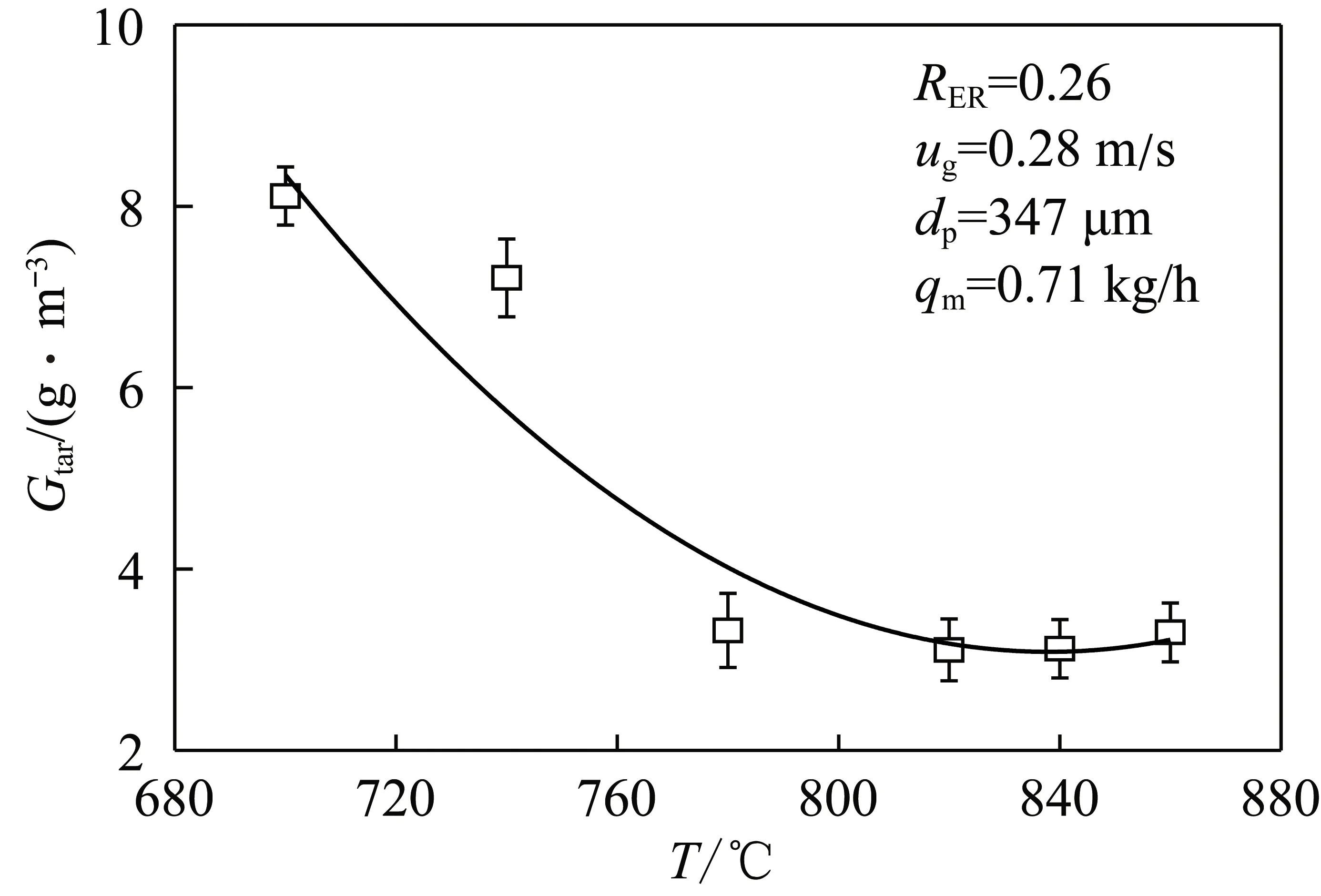

温度在煤气化过程中起关键作用,高温促进气化的吸热反应和焦油、焦炭的分解,从而产生更高浓度的H2和CO,总产气量提高,但不利于水煤气变换和甲烷化等放热反应[22]。此外,最高气化温度还受灰熔融温度的限制[23]。RER=0.26时,气化气中Gtar随气化温度T的变化如图2所示(ug为表观气速)。温度从700 ℃升高到780 ℃时,Gtar从8.1 g/m3下降到3.3 g/m3;继续升高温度,Gtar不再明显降低。Gtar下降与焦油组分在不同温度下的形成和转化有关[24]。KIRNBAUER等[25]研究气化温度对焦油形成的影响时,发现气化温度从870 ℃降到750 ℃,产品气体中焦油浓度在800 ℃时略增加,气化温度降低到750 ℃时几乎增加了1倍。然而,KIRNBAUER等[25]建议尽可能降低气化反应温度,以减少难分解的大分子多环芳烃化合物的形成,而减少低温气化产生的小分子焦油可以通过控制焦油在炉内停留时间或添加催化剂的方式促进其热分解。此外,较低的气化温度提高了工艺效率,使气化反应器所需能量更少。因此,在一定的气化温度范围内,进一步降低气化气中焦油质量浓度,还需考虑其他方法。

图2 温度对焦油质量浓度的影响Fig.2 Effect of temperature on tar mass concentration

2.2 空气当量比对煤气化焦油质量浓度的影响

RER会影响产气品质和气化工艺性能:提高RER会降低产气热值、焦油和焦炭产量,提高CO2浓度,但一定氧气量也是部分氧化反应所需[23]。气化温度T=700 ℃时,Gtar随RER的变化规律如图3所示。随RER增大,Gtar呈明显下降趋势,当RER从0.26增至0.44时,Gtar从12.1 g/m3降至3.1 g/m3。这是因为RER的增加导致更多氧气进入气化炉,促进部分氧化反应,释放更多热量,导致煤颗粒表面温度上升,高温促进了焦油裂解。由此可见,增加空气量同样有利于焦油裂解,但过量空气会携带更多的氮气,导致产气热值降低。根据现有研究,煤气化的RER在0.2~0.3,气化效果更佳[26]。因此要综合考虑气化效果和降低Gtar,在保证气化效果的前提下适当提高RER,可有效降低Gtar。

2.3 表观气速对煤气化焦油质量浓度的影响

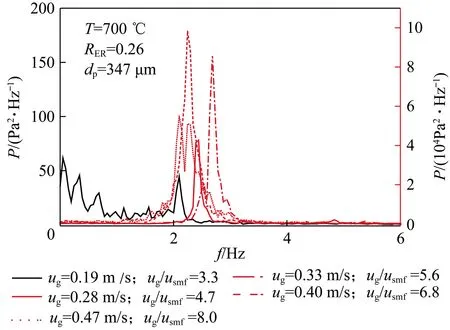

表观气速是衡量流化床流态化状况的主要参数,适当的表观气速能够保证气相和固相之间的充分接触和床温分布均匀。在T=700 ℃、RER=0.26的条件下,Gtar随表观气速ug的变化规律如图4所示(P为压力波动功率)。表观气速ug在0.19~0.33 m/s时,随ug提高,Gtar从12.1 g/m3降至3.0 g/m3;当ug超过0.33 m/s时,对Gtar的影响不大。

图4 表观气速对焦油质量浓度的影响Fig.4 Effect of superficial gas velocity on tar mass concentration

为进一步判断炉内气固流态,分析离布风板高度0.025 m处测点的压力波动信号,炉膛内石英砂床料静床高为0.07 m,该点能避免给料过程对压力信号的影响,同时能有效反映炉内流化状态。对去除平均值后信号的自相关函数进行傅立叶变换,得到压力波动的功率谱密度,分析在频率域上波动能量的分布[27]。分析不同表观气速的功率谱密度如图5所示,发现功率谱密度峰值频率f主要集中在2~3 Hz,属于低频波动,这是典型的鼓泡流态化特征[27]。当ug为0.19 m/s时,在2.1 Hz附近出现峰值,流化床内已发生鼓泡流态化。当ug从0.19 m/s提高到0.40 m/s时,功率谱密度峰值逐渐增大,峰值对应的频率先增大后减小,原因是炉内气泡直径增大、气泡数量增加,当ug达到一定值后,继续增加ug,使气泡发生合并,波动频率下降;在此过程中,气固两相间接触混合加剧[28],改善了炉内传热传质效果。当ug从0.40 m/s增大到0.47 m/s时,功率谱密度峰值开始回落,这是由于鼓泡流态化开始向湍动流态化过渡,气体的湍动作用加剧了气泡的分裂,使压力波动幅度减小。

图5 不同表观气速下的压力波动功率谱密度Fig.5 Power spectral density of pressure fluctuations at different superficial gas velocities

结合图4和图5可知,在鼓泡流化床中,煤和床料的混合受气泡行为的影响极大,当气泡直径增大,气泡数量增多时,气固两相之间的接触混合更加剧烈,促进了床内的传热传质,有效降低了焦油质量浓度[18]。由鼓泡流态化向湍动流态化过渡的过程中,气固两相之间的接触混合不再明显增强,焦油质量浓度随表观气速的变化不大。

2.4 煤粒径对煤气化焦油质量浓度的影响

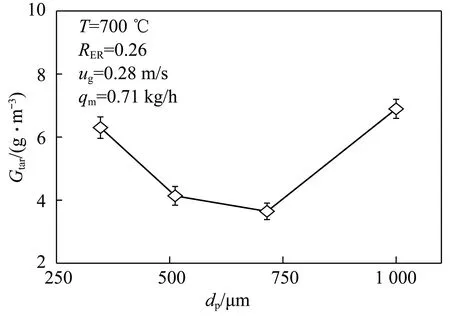

煤的粒径不但会影响气化反应速率,还会影响煤粒在床层中的分布。煤的粒径对焦油质量浓度的影响如图6所示。由图6可知,在气化温度700 ℃时,煤的粒径影响Gtar。煤粒径从347 μm增加到715 μm,Gtar从6.3 g/m3降低到3.7 g/m3;当煤粒径继续增大到1 mm时,Gtar回升。给料速率一定时,煤颗粒粒径越小,与气化剂和床料接触的总表面积越大,减少了从颗粒表面到中心的热传递所需时间,从而提高了化学反应速率;较小的煤颗粒粒径还使得煤粒和床料得以充分混合,有利于产生焦油的热分解。此外,给料位置影响气化原料在床层中整体分布。对于床上给料,在一定的流化风速下,气化原料颗粒越小,则越易在床面分布,反而削弱了气化原料和床料间的热量传递,缩短了焦油在炉内的停留时间,从而导致焦油质量浓度上升。

图6 煤的粒径对焦油质量浓度的影响Fig.6 Effect of coal particle size on tar mass concentration

粒径347 μm的石英砂和粒径715 μm的煤,其最小流化速度usmf分别为0.059和0.065 m/s,此时在表观气速ug=0.26 m/s时,2者的流化数较接近,煤与石英砂可充分混合,从而促进传热传质过程,并促进气化产生焦油的裂解。煤粒径过小会导致煤粒分布在床面附近,不利于气化原料和石英砂充分混合接触;煤粒径过大同样不利于焦油裂解,大粒径煤对应的传热速率较低,单位质量的气化原料与气化剂的接触面积也较低[29]。

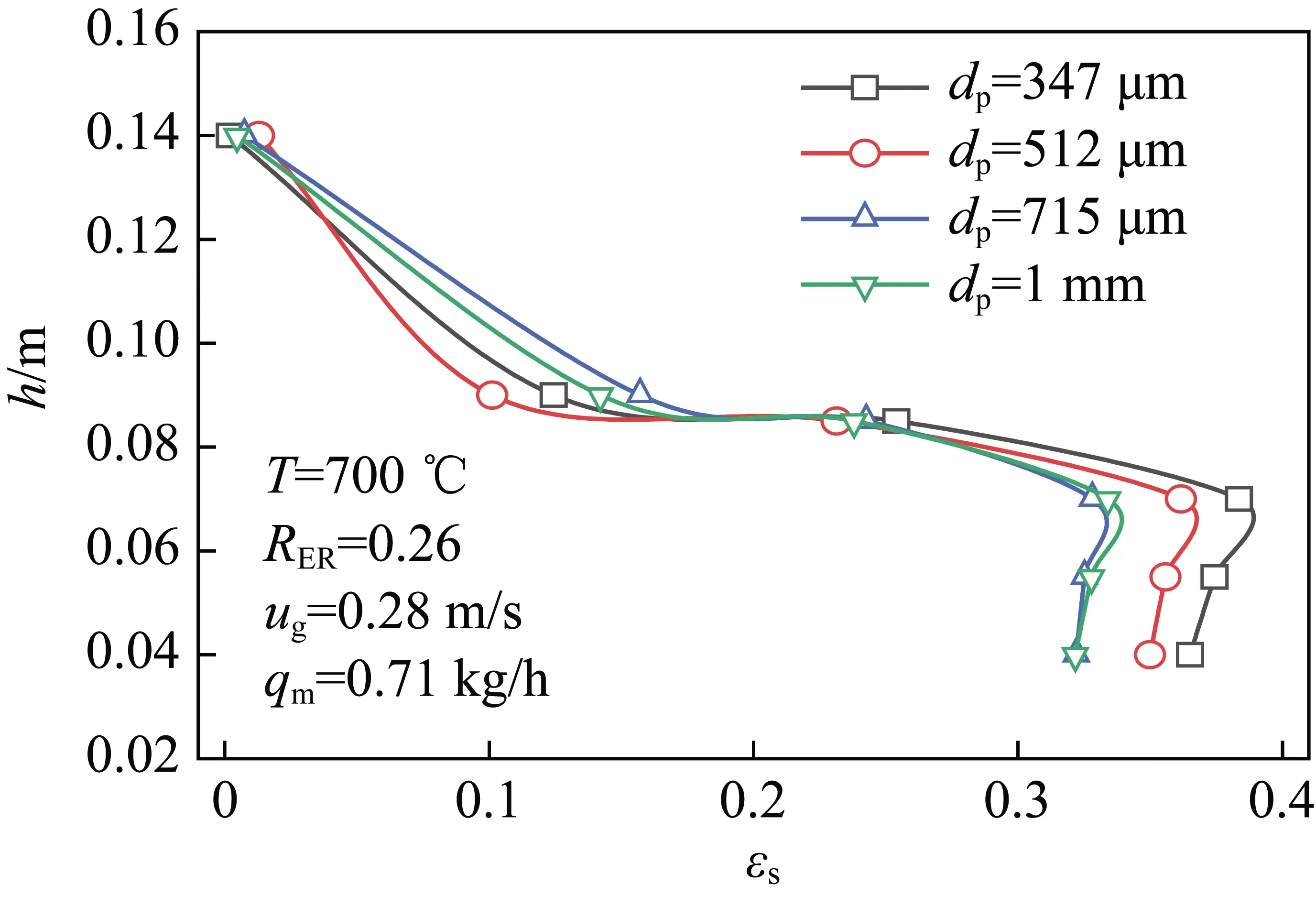

为进一步验证以上分析,通过测量不同高度处竖直方向上的差压信号,计算出床层截面平均颗粒体积分数εs(式(4)),εs反映在某一段床层截面内的颗粒体积占比。图7为4种煤粒径条件下,沿炉膛高度方向h、距离布风板0.04~0.14 m的床层截面平均颗粒浓度分布。结果显示,在高度0.04~0.07 m,颗粒浓度沿床高的增加略有增加,这是因为床上给料时越接近床面,炭颗粒浓度越高;煤粒径较小时,颗粒浓度随床高增加而增加的幅度更大,说明煤粒径较小时,分布在床面附近的煤粒更多。颗粒浓度分布曲线在距布风板0.085 m处出现拐点,说明此高度附近为床面过渡区。床层截面平均颗粒质量分数计算公式为

(4)

图7 沿炉膛高度的床层截面颗粒浓度分布Fig.7 Particle concentration distribution along furnace height in bed cross-section

式中,Δpav为差压信号平均值,Pa;Δh为沿炉膛高度方向上2个测压点之间的距离,m;ρs为颗粒真实密度,kg/m3,取石英砂的颗粒真实密度。

此外,有学者对比在气化温度为900 ℃时多个因素对焦油含量的影响,发现气化原料粒径的影响并不显著[10]。虽然较大粒径使反应所需时间增加,但较高温度减弱粒径对气化效果的影响[30]。而对于低温的鼓泡流化床气化过程,适当的气化原料粒径有助于降低焦油质量浓度并使气化效果增强。

2.5 含水率对煤气化焦油质量浓度的影响

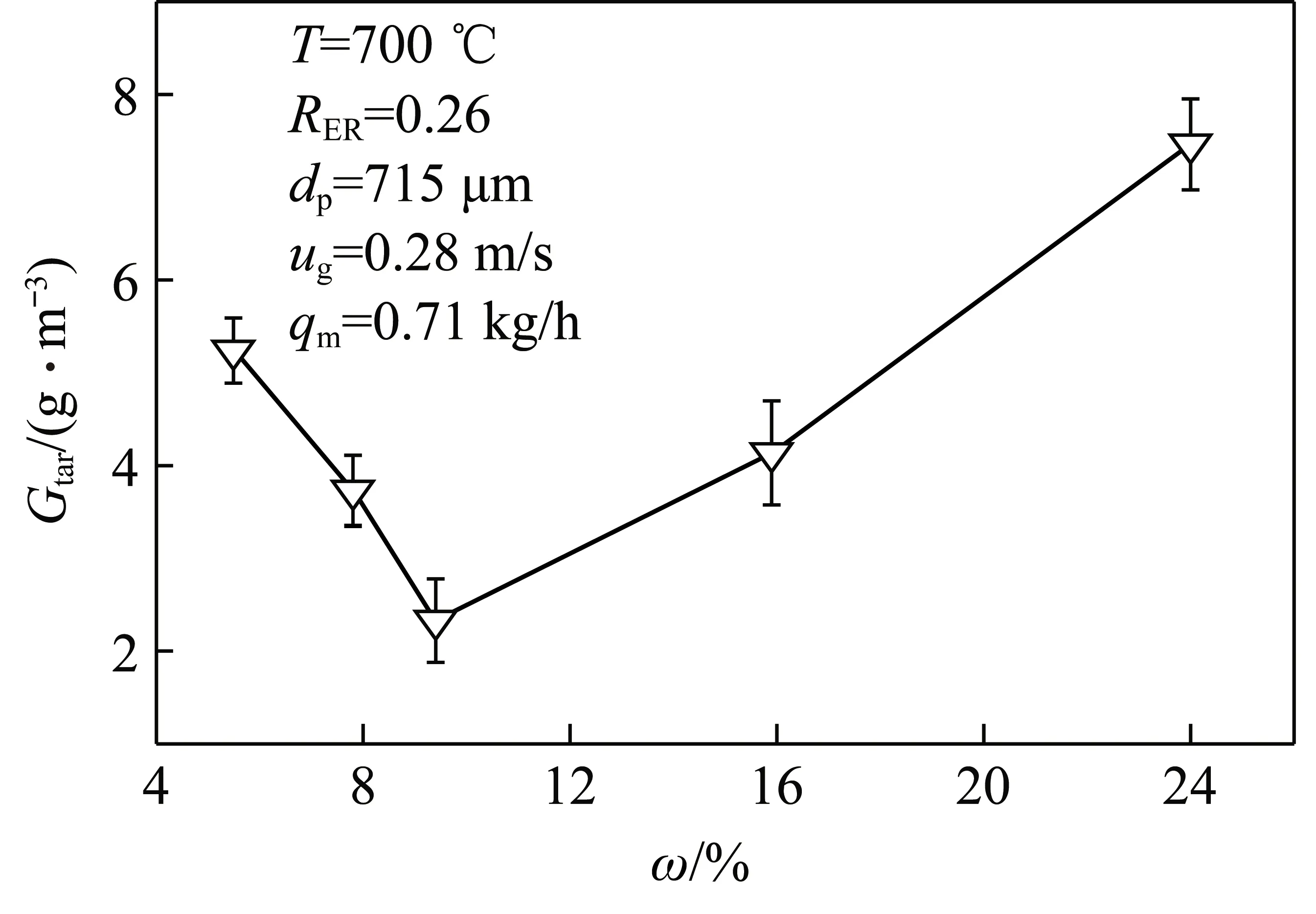

气化原料本身携带的水分对气化反应具有重要影响,含水率过高或过低都不利于气化反应。煤含水率对焦油质量浓度的影响如图8所示,不同含水率ω的煤在气化过程中测得的Gtar差异较明显。当ω从5.5%增加到9.4%时,Gtar从5.2 g/m3降低到2.3 g/m3;ω从9.4%增加到24.0%时,Gtar从2.3 g/m3上升到7.5 g/m3。对大部分焦油成分来说,煤中所含水分在焦油裂解过程中有关键作用,水分会与某些焦油成分发生反应,减小焦油质量浓度[11],同时水分会在汽化过程中使煤颗粒形成更多空隙,增大气化剂与煤的接触表面积,进一步减小Gtar值。然而,水分汽化需要吸热,过高的含水率会降低煤颗粒表面温度[19],不利于气化反应和焦油的裂解。

图8 煤含水率对焦油质量浓度的影响Fig.8 Effect of coal moisture content on tar mass concentration

3 结 论

1)升高温度或提高空气当量比,都有利于降低气化气中焦油质量浓度,但2者的影响有限。

2)炉内表观气速在0.19~0.33 m/s逐渐增加时,气固两相间接触混合加剧,改善了炉内传热传质的效果,促进了产生焦油的热分解,而表观气速超过0.33 m/s继续增加时,鼓泡流态化向湍动流态化过渡,气固两相间的接触混合不再明显增强,焦油质量浓度变化不大。

3)给料速率一定时,煤颗粒粒径较小可以提高化学反应速率,促进产生焦油的热分解;但在一定的流化风速下,煤颗粒粒径越小,则越易在床面分布,反而削弱了煤和床料间的热量传递,缩短焦油在炉内的停留时间,导致焦油质量浓度的上升。

4)煤中所含水分会与某些焦油成分发生反应,同时水分会在汽化过程中使煤颗粒形成更多的空隙,增大气化剂与煤的接触面积,有利于降低焦油质量浓度;然而,过高的含水率会降低煤颗粒表面温度,不利于气化反应和焦油的裂解。