神东煤回转窑热解破碎特性

苌 亮

(北京低碳清洁能源研究院 北京 102209)

0 引 言

煤炭是我国主体能源,随着环保要求日益提高,煤炭的高效清洁利用成为煤炭工业发展的重要方向[1]。其中,煤热解是煤炭高效清洁利用的重要手段[2-6],但目前煤热解技术诸多工艺中存在反应过程煤破碎粉化严重的共性问题:干燥、热解过程的热作用使煤粉尘量激增导致煤粉爆燃风险升高;热解气中含大量煤粉导致除尘系统负荷增大甚至无法正常运转;煤粉堵塞系统管道、设备导致生产停车;焦油产品夹带煤粉难以分离从而降低焦油品质等。国内外对煤热解过程中破碎粉化现象进行了较多的研究,CHIRONE等[7]和BEER等[8]发现煤颗粒受热破碎主要由煤内挥发分析出导致;LI等[9]研究了流化床反应器中褐煤的破碎特性,发现随热解温度升高,褐煤破碎程度加剧且破碎后产生碎片数量逐渐增多;ZHANG等[10]研究了停留时间对煤破碎特性的影响,发现随停留时间增加,破碎指数出现峰值;PAPRIKA等[11]发现煤颗粒中心和环境的温度差是破碎的主要原因,提高热解终温会使颗粒内部温差升高,且颗粒越大对温度越敏感;BASU等[12]认为煤颗粒的膨胀系数是影响破碎的关键因素;步学朋等[13]发现煤中内水在高温下产生的热膨胀应力超过煤自身的极限抗张强度是导致发生热爆裂的主要因素之一。目前针对煤热破碎的研究结果主要由热重仪或小型实验室装置获得,试验结果对实际煤热解工业应用的指导有限。

回转窑反应器具有结构简单,处理量大,窑内部热源气体与煤直接接触强化传质、传热,可提高煤热解转化率等特点,被广泛应用于煤热解工艺[14]。回转窑内热解温度、回转窑转速、停留时间等均为回转窑设计的重要参数,热解温度较高、转速较快、停留时间较长能够强化窑内物料气-固传热及固-固传热效果[15],有利于提高热解效率,但同时加剧了窑内物料的碎裂粉化情况,增大了除尘系统的负荷、造成后续设备堵塞,所以选取合适的回转窑参数对回转窑热解工艺至关重要。选用100 kg级回转窑反应器,对神华补连塔矿区神东煤进行干燥、热解试验,研究了反应过程中由于热应力及回转机械力造成的碎裂粉化特性,明确不同工艺条件下神东煤破碎规律,对神东煤回转窑热解过破碎影响因素进行主次分析,并建立破碎过程粒径关联函数模型,为回转窑热解参数设计、工艺条件选取、气体除尘方案的开发等提供数据基础,对神东煤热解工艺的优化与产业化开发具有实际指导意义。

1 原料分析

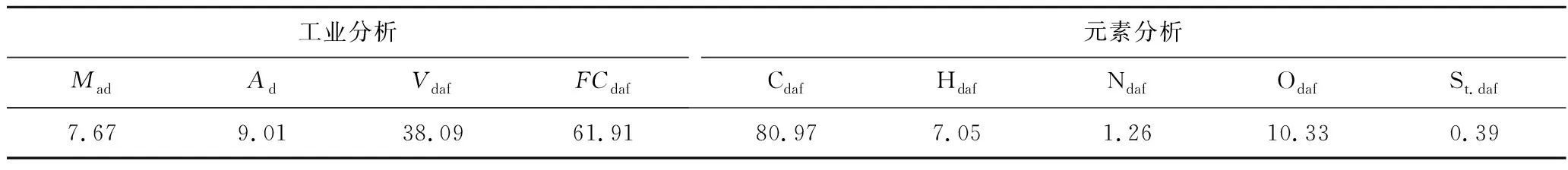

试验选用神华补连塔矿区神东煤,煤质工业分析及元素分析见表1。

表1 样品工业分析和元素分析Table 1 Proximate and ultimate analysis of the samples %

2 试 验

2.1 回转窑破碎试验

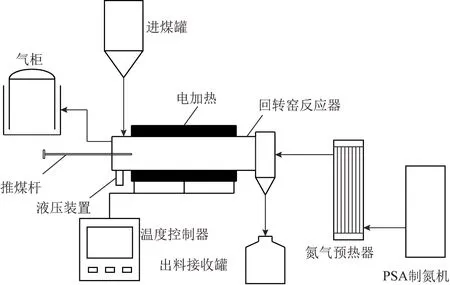

煤的碎裂粉化试验装置采用回转窑反应器。回转窑参数:窑筒体直径400 mm,长3 500 mm;材质310S;设计温度900 ℃;设计压力为-0.5~5.0 kPa;驱动形式为变频电机传动;回转窑外壁布置电加热套,作为干燥、热解过程热源,回转窑被电加热套覆盖的区域为等温区域。

回转窑进料:准备好的原煤由进煤罐送至推煤杆顶端的受煤斗,推动推煤杆,当受煤斗送至回转窑中间位置时转动推煤杆,受煤斗内的煤落入回转窑。

回转窑出料:回转窑的窑头(进煤端)位置下方装有液压装置,回转窑的所有管口由软管连接,出料时通过液压可以提升窑头使窑体倾斜4°,然后经由窑体转动排料。

回转窑系统流程如图1所示。

图1 回转反应器工艺流程Fig.1 Schematic diagram of rotary reactor process

破碎试验具体操作方法为:

1)打开回转窑反应器温度控制器,进入程序升温过程,设定回转窑内温度;打开N2预热器、PSA制氮机,调节N2流量为3 m3/h,N2预热器为电加热,将N2加热至设定温度进入回转窑,N2为反应保护气;调节回转窑转速和转向(正转),以2 r/min 起步运行。

2)试验目标温度低于200 ℃时,达到温度后由进煤罐向回转窑进料;若试验目标温度高于200 ℃,当回转窑温度升至200 ℃左右时,进煤罐向回转窑进料4 kg,反应过程产生的气体排入气柜进行收集。

3)待回转窑升到指定温度后调节相应转速,开始计时保温。反应结束后,关闭回转窑和预热器温度控制开关,停止加热,N2保持通入回转窑,待回转窑温度降到80 ℃以下后,关闭N2,进行出料,排至出料接收罐。

2.2 试验参数

试验分别考察温度、停留时间、转速对煤破碎的影响。其中:温度(加热终温)取120、200、300、400、500、600、700 ℃;停留时间(达到加热终温后的停留时间)选取20、30、40、60 min;根据工业应用回转窑转速在0.4~10.0 r/min[16],回转窑转速选取2、4、6、8、10 r/min;神东煤进料粒度选取25~13 mm。

2.3 筛分试验方法

筛分试验所需设备:大筛分筛,采用金属丝编织的方孔筛网(φ=300 mm),孔径尺寸为:25、13、6、3、1 mm;小筛分筛,主系列用筛(φ=200 mm):0.500、0.250、0.125、0.075 mm;XSB-88标准筛振筛机,上海树立科技有限公司;电子天平(感量0.01 g),上海精天电子仪器有限公司。

将经回转窑热解后的煤样收集、冷却后筛分。筛分按照由最大筛孔向最小筛孔方向进行,分为大、小筛分2个过程。

1)大筛分试验过程,匀速往复摇动筛子,移动距离约150 mm,直至筛净。此外,每次筛分新加入煤样量应保证筛分后,试验覆盖筛面面积小于75%,且筛上煤粒能与筛面充分接触,达到筛分效果。

2)小筛分试验过程,将试验筛按照筛孔径由大到小,自上而下排列好,套上筛底,将煤样放入最上层试验筛内,盖好筛盖。将试验筛置于标准振筛机上,启动机器,开启定时器,每隔5 min停机一次,用手筛检查。检查时,依次从上至下取下试验筛置于盘中,手筛1 min,若筛下物质量不超过筛上物质量的1%时,即为筛净。筛下物倒入下一粒级筛中,各个粒度级均应进行检查。

3)筛分过后,称量各个粒度级并测定相应指标。筛分过程应避免使用外力强制物料过筛。

2.4 煤破碎程度表征方法

为准确表征煤热解过程破碎程度[17-18],提出以下表征指标:

1)总碎裂率α。基于GB/T 17608—2006《煤炭产品品种和等级划分》[19]对试验进料煤采用粒度25~13 mm的小块煤。小块煤在回转窑干燥和热解过程中会在物理和化学因素作用下碎裂,生成碎裂产物。将产物中粒度小于13 mm的产物定义为碎裂产物,将碎裂产物与总产物的比值定义为总碎裂率α,表征产物总体碎裂程度:

(1)

其中,m1为碎裂产物总质量,kg;m为总产物质量,kg。总碎裂率α越大,总体煤样碎裂状况越严重,保持原有粒度性能越低。

2)粉化率β。定义小于1 mm碎裂产物所占总产物的百分比为粉化率β,用以表征产物粉化状况。

(2)

其中,m2为<1 mm产物质量,kg。粉化率β越大,则碎裂成细粉的状况越严重,粉化程度越高。

(3)

其中,xi为某一筛分粒径下的质量分数;di为某一筛分粒度下的平均直径,取算术平均值,具体形式为

(4)

3 结果与讨论

3.1 温度对神东煤碎裂粉化影响

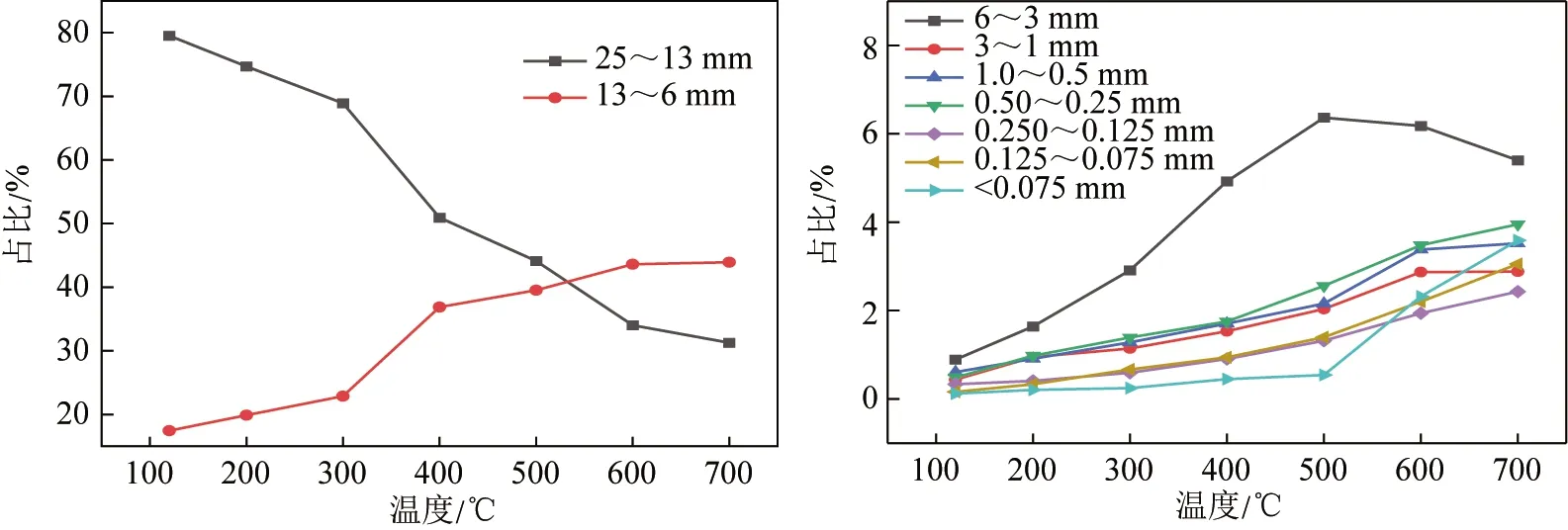

煤的热解历程受温度直接影响,温度越高,煤热解反应越充分,同时造成了煤在回转窑中的热碎裂、粉化。在转速4 r/min,达到加热终温后停留时间30 min,入料粒度25~13 mm条件下,加热终温分别选取120、200、300、400、500、600、700 ℃,所得产物的粒级分布如图2所示。

图2 不同温度对产物各粒级分布的影响Fig.2 Influence of different temperatures on the distribution of each particle size of the product

由图2可知,温度由120 ℃升至300 ℃,产物以25~13 mm和13~6 mm粒级为主;25~13 mm粒级占比由79.52%降至68.91%,13~6 mm粒级占比由17.44%升至19.88%;6~3 mm和3~1 mm产物占比分别由0.89%、0.44%升至2.91%、1.14%;其他粒级(<1 mm)占比略有升高。

在400~700 ℃热解阶段,仍以25~13 mm和13~6 mm粒级为主,25~13 mm粒级产率随温度升高由50.93%降至31.26%;13~6 mm由36.86%增至43.91%,当温度达到600 ℃时,13~6 mm产率已超过25~13 mm产率。6~3、3~1、1.0~0.5、0.50~0.25、0.250~0.125、0.125~0.075、<0.075 mm的粒级比率分别由4.92%、1.53%、1.70%、1.75%、0.90%、0.94%、0.45%升高至5.40%、2.88%、3.52%、3.95%、2.43%、3.05%、3.59%。

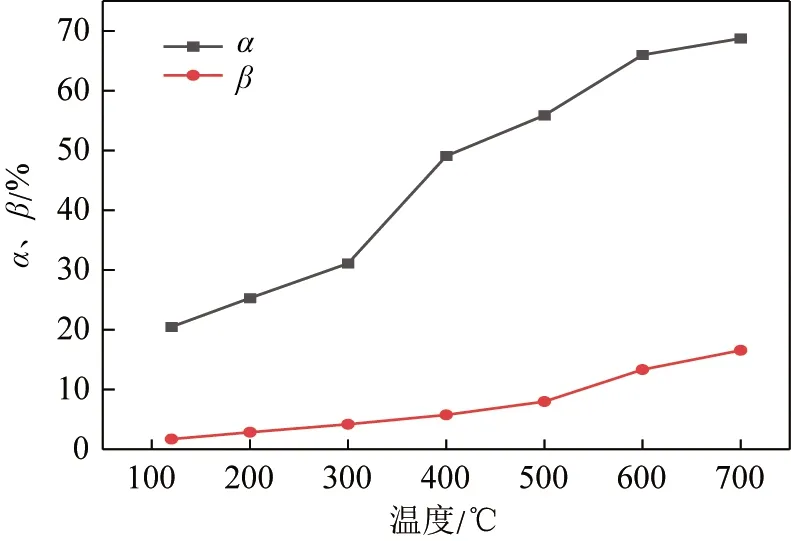

神东煤总碎裂率α和粉化率β的变化情况如图3所示。温度由120 ℃升至300 ℃,α由20.48%升至31.09%;温度由400 ℃升至700 ℃,α由49.08%升至68.74%;由图3可知,400~700 ℃时,总破碎率的上升趋势高于120~300 ℃时,可见高温热解对煤的破碎程度大于干燥脱水阶段。

图3 破碎率α和粉化率β随温度变化曲线Fig.3 Variation curves of α and β with different temperature

温度由120 ℃升至700 ℃,β由1.70%升至16.55%,由图3可知,随着温度的升高,粉化率上升趋势也逐渐增大,但是上升程度小于α。

3.2 停留时间对神东煤碎裂粉化影响

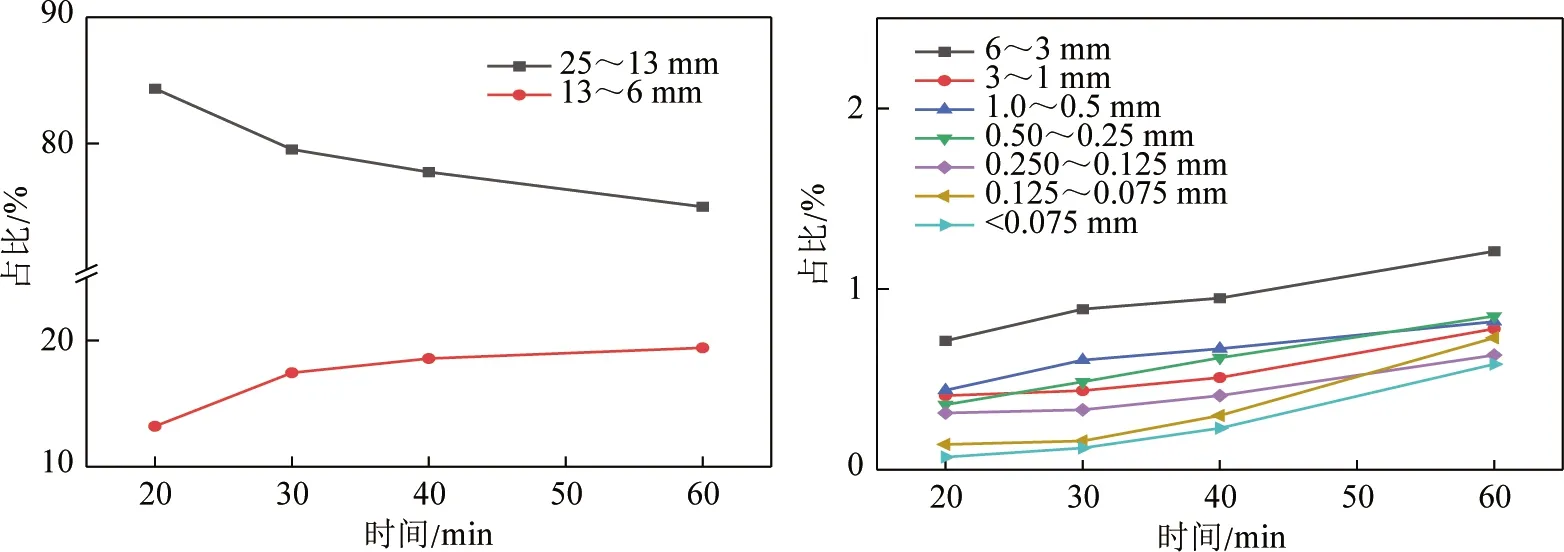

在干燥温度120 ℃、回转窑转速为4 r/min、达到加热终温后停留时间为20、30、40、60 min条件下产物各粒级分布如图4所示。

图4 干燥过程停留时间对产物各粒级分布的影响Fig.4 Influence of residence time on the distribution of each particle size of the product in drying process

由图4可知,停留时间由20 min增至60 min,25~13 mm粒级产率由84.35%降至74.98%;13~6 mm粒级产率由13.21%升高至19.42%,6~3 mm粒级产率由0.71% 增至1.21%,小于3 mm粒级产率增幅均小于1%。分析产物的碎裂情况可知,干燥过程停留时间对较大粒级产物25~13、13~6 mm的产率影响更大。

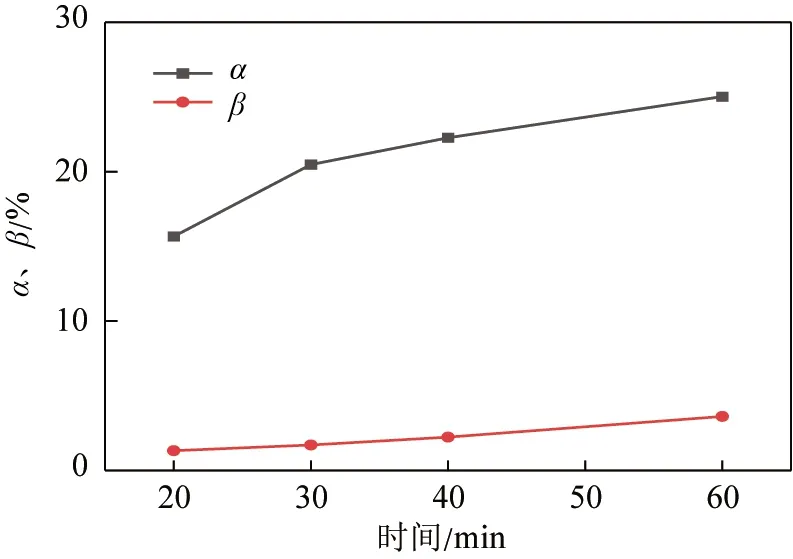

干燥过程破碎率α和粉化率β随停留时间变化曲线如图5所示。由图5可知,随停留时间增加,产物总碎裂率α由15.66%升至25.03%,粉化率β由1.32%升至3.62%,可见,干燥过程停留时间对煤样的影响以破碎为主,对粉化影响较低。

图5 干燥过程破碎率α和粉化率β随停留时间变化曲线Fig.5 Variation curves of α and β with residence time in drying process

热解温度600 ℃、回转窑转速为4 r/min、达到加热终温后停留时间为20、30、40、60 min条件下产物各粒级分布如图6所示。

由图6可知,产物中25~13 mm粒级产率由40.88% 降至31.79%;13~6 mm粒级产物为碎裂主产物,产率由38.81%升至43.75%;6~3 mm粒级产率由5.39%升至6.07%,小于3 mm的各粒级产物产率均低于4%。从13~6、6~3、3~1 mm的粒级产物比例在40 min时达到最大值,到60 min时又出现下降趋势,说明增加停留时间会加剧二次破碎的程度。

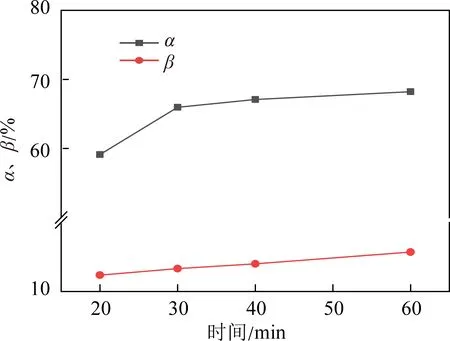

热解过程破碎率α和粉化率β随停留时间变化曲线如图7所示,随停留时间增加,总碎裂率α由59.12%升至68.22%,增加9.10%;粉化率β由12.36% 升至15.71%,增加3.35个百分点。

图7 热解过程破碎率α和粉化率β随停留时间变化曲线Fig.7 Variation curves of α and β with residence time in pyrolysis process

3.3 回转窑转速对神东煤碎裂粉化影响

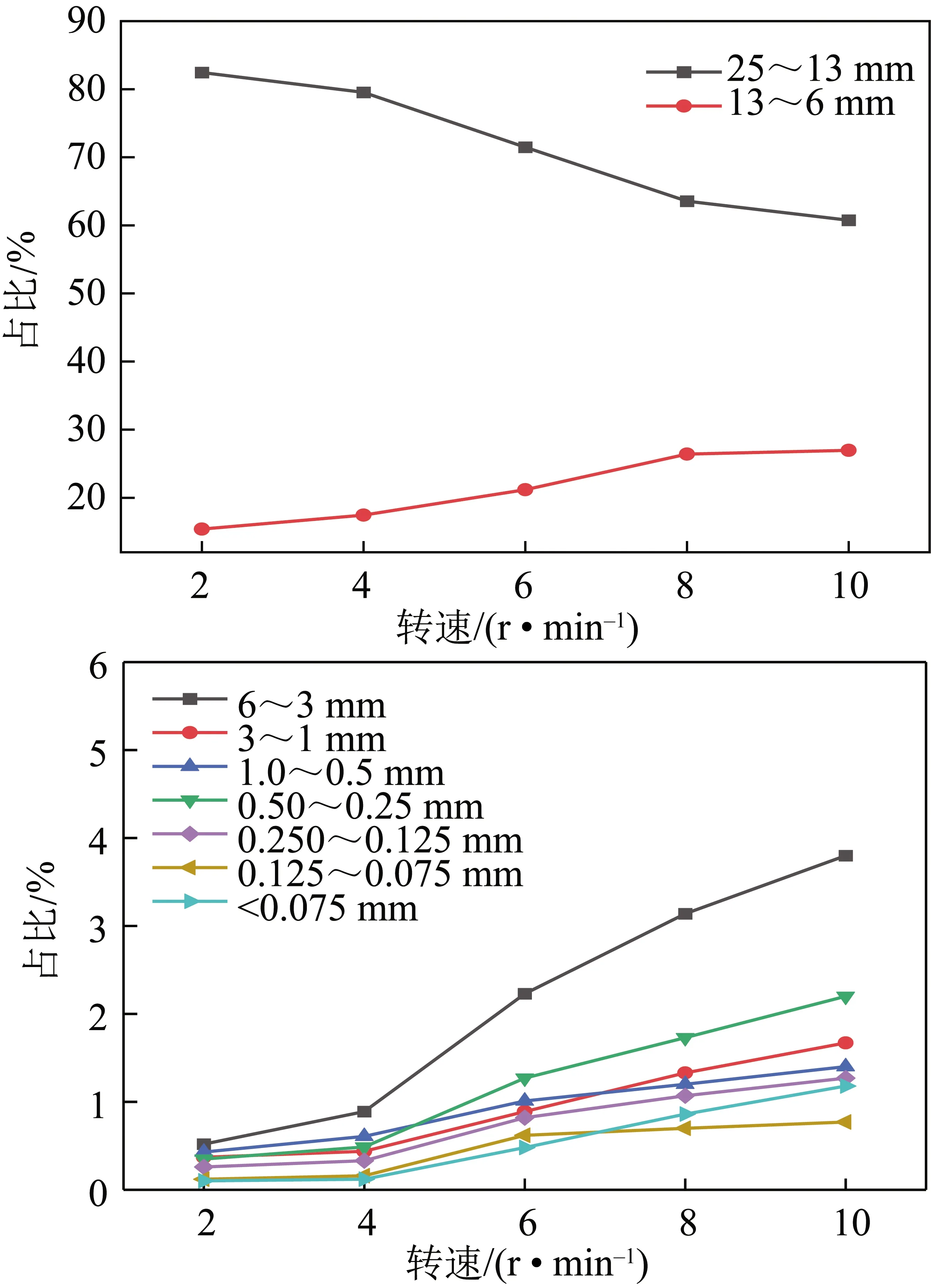

在干燥温度120 ℃,达到加热终温后的停留时间为30 min,回转窑转速为2、4、6、8、10 r/min条件下所得产物各粒级分布如图8所示。

图8 干燥过程转速对产物各粒级分布的影响Fig.8 Influence of rotating speed on the distribution of each particle size of the product in drying process

由图8可知,转速由2 r/min增至10 r/min,25~13 mm粒级产率由82.46%降至60.75%;小于入料粒度的产量逐渐增加:13~6 mm粒级产率由15.39% 增至26.96%,6~3 mm粒级产率由0.52%增至3.80%;小于3 mm粒级产率均低于4%。在干燥条件下,转速对产物破碎的影响主要体现在25~13 mm产率降低和13~6 mm产率升高,即对大块物料的碎裂影响更明显;6 mm以下各粒级比例虽有所上升,但升幅较小。

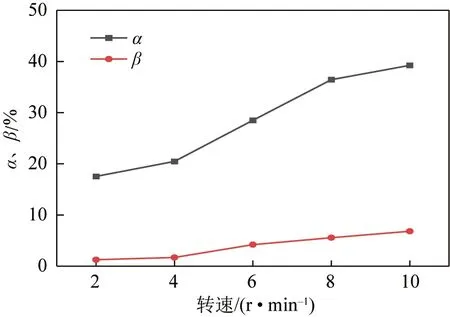

干燥过程破碎率α和粉化率β随转速变化曲线如图9所示,随转速升高,α由17.54%升至39.25%,增加21.71个百分点;β由1.26%增至6.82%,增加5.56个百分点。干燥过程中,回转窑转速升高导致神东煤碎裂和粉化程度增大,但对碎裂的影响程度明显高于粉化。

图9 干燥过程破碎率α和粉化率β随转速变化曲线Fig.9 Variation curves of α and β with rotating speed in drying process

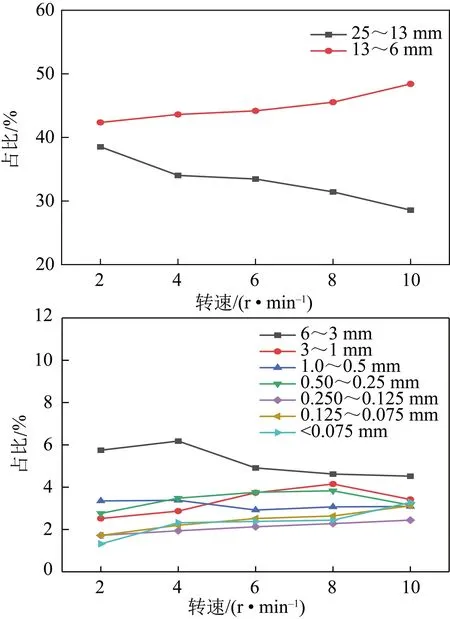

热解温度600 ℃时,达到加热终温后停留时间30 min,回转窑转速为2、4、6、8、10 r/min条件下产物各粒级分布如图10所示。

图10 热解过程转速对产物各粒级分布的影响Fig.10 Influence of rotating speed on the distribution of each particle size of the product in pyrolysis process

由图10可知,转速由2 r/min升至10 r/min,热解产物保持原有粒度的能力降低。其中产物中25~13 mm粒级产率由38.52%降至28.57%;13~6 mm粒级产物为碎裂主产物,产率由42.35%升至48.41%,其占比已超过25~13 mm;6~3 mm粒级产率由5.75%升至6.18%后又降至5.32%;3~1、1.0~0.5和0.50~0.25 mm粒级比例变化不大,在2.52%~4.15%;小于0.25 mm粒级产率增加,0.250~0.125、0.125~0.075和<0.075 mm粒级产率分别由1.72%、1.72%、1.32%增加至2.44%、3.12%、3.28%。

热解过程破碎率α和粉化率β随转速变化曲线如图11所示,随转速升高,α由61.49%升至71.43%,增加9.94个百分点。β由10.87%增至15.08%,增加4.21个百分点。

图11 热解过程破碎率α和粉化率β随转速变化曲线Fig.11 Variation curves of α and β with rotating speed in pyrolysis process

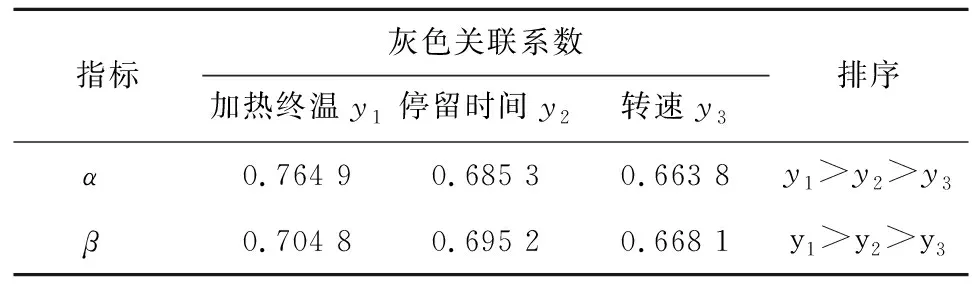

3.4 影响碎裂粉化因素的灰色关联分析

针对神东煤回转窑热解过程影响破碎因素的主次分析,采用灰色关联分析的量化评价方法[20],以加热终温、停留时间、回转窑转速作为比较序列,以总碎裂率α和粉化率β作为参考序列,对原始数据初始化处理,计算得到参考序列和比较序列的绝对差和两级最小差和最大差,求得灰色关联系数ξi(k):

(5)

式中,p为分辨系数,取0.5;i为试验次数;k为因素数量;Δi(k)为参考序列和比较序列的绝对值;min[minΔi(k)]、max[maxΔi(k)]分别为2者的两级最小差和最大差绝对值。

通过计算各影响因素灰色关联系数的平均值得出灰色关联度。具体计算方法见文献[20],计算结果见表2。

表2 影响碎裂粉化因素的灰色关联分析结果Table 2 Gray correlation analysis results of factors affecting crushing and pulverization

由表2可知,回转窑热解试验的3种反应条件,对产物总碎裂率和粉化率的影响顺序一致。加热终温影响程度最大,其次是停留时间,最后是回转窑转速。当加热终温升高时,颗粒内部温度梯度变大,同时煤颗粒内部孔隙的存在增大了传热阻力,使煤颗粒内部温度传递减缓,增大温度梯度,造成热应力增大;另一方面,由于煤颗粒本身存在一定孔隙,当热应力作用于煤颗粒时,最先发生结构破坏的是孔隙率较大的部位,即机械强度较低处,当热应力超过煤颗粒本身材料的屈服强度时,会以原先存在的孔隙为基础产生裂纹发生碎裂粉化[21]。加热终温升高亦增大了煤的热解进程,加快挥发分的脱除速度,煤中活化分子裂解反应加快,析出的挥发分产率增大,加剧了煤粒发生碎裂粉化。

停留时间对产物破碎的影响体现在热解深度和机械破碎2方面。在同一热解温度下增加停留时间使煤热解反应趋向于平衡状态,挥发分逸出行为更加彻底,增强了产物的孔隙结构,进一步弱化了煤粒的物理结构;此外,过长的停留时间增加了煤在回转窑内扬起、掉落造成的煤颗粒间摩擦碰撞概率,增加了回转窑内构件对煤颗粒的机械碰撞,加剧煤粒碎裂粉化程度,但影响程度弱于加热终温造成的影响。温度和时间充分反映了热化学过程导致的煤碎裂粉化。

转速对产物破碎主要体现在通过窑体机械力增加了单位时间内煤粒之间、煤粒与窑壁及内构件之间的碰撞次数,属于物理因素导致的煤碎裂粉化;但在停留时间较短的情况下,转速对煤粒碎裂粉化程度的影响较弱。煤的碎裂粉化过程,热化学影响因素远大于物理因素,在一定程度上也反映了煤的热化学反应特征。

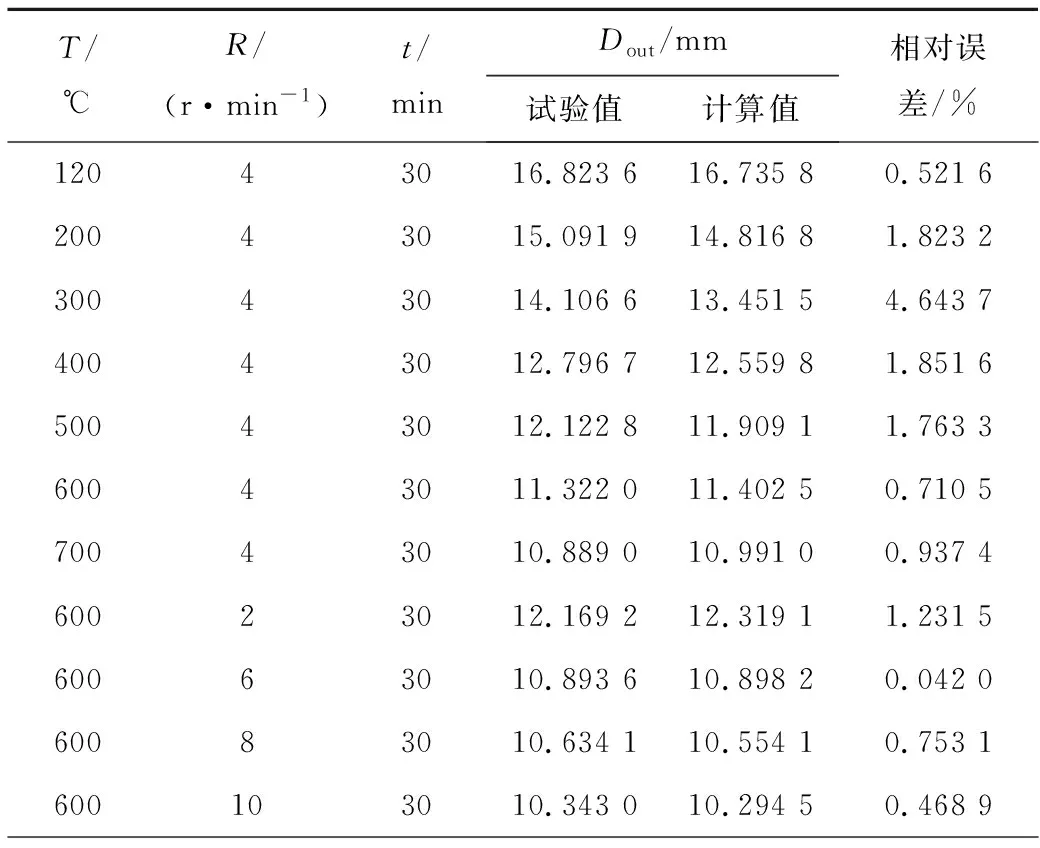

3.5 神东煤破碎过程粒径关联函数模型的建立及验证

通过对神东煤热解过程反应温度、停留时间、回转窑转速3种反应条件对神东煤破碎影响的试验及分析结果,对神东煤破碎前后平均粒径建立数学模型,通过分析破碎的影响因素及破碎情况,应用Origin软件研究回转窑反应器中神东煤破碎前后的平均粒径关联情况,建立2者关联的函数模型[18]:

(6)

式中,Dout为煤破碎后的平均粒径,mm;T为反应终温,℃;R为回转窑反应器转速,r/min;t为反应时间,min;Din为煤破碎前的平均粒径,mm;m、b、c、d、e为参数。

Dout=kTbRctd。

(7)

对式(7)两侧取对数可得式(8):

lnDout=lnk+blnT+clnR+dlnt。

(8)

利用Origin软件对神东煤在回转窑中反应后的粒径与破碎影响因素进行分析计算得:k=82.987 5,b=-0.239 2,c=-0.115 2,d=-0.086 0。神东煤破碎试验数据拟合结果的相关系数为0.989 4,能较准确描述破碎后平均粒径与各因素参数之间的关联,即:

Dout=82.639 7T-0.238 4R-0.111 6t-0.088 5。

(9)

为验证关联模型对神东煤回转窑热解过程的适用性,通过式(9)计算各条件下破碎后的平均粒径,并与试验所得破碎后平均粒径对比,获得计算值与试验值的误差,结果见表3。

表3 粒径关联模型计算值与试验值对比Table 3 Comparison of calculated results of particle size correlation model and experimental results

续表

由表3可知,神东煤在回转窑热解过程破碎后的平均粒径计算值与试验值的相对误差均在5%以内,表明粒径关联函数模型能较好地反映不同因素影响下神东煤破碎后的平均粒径,从而能预测回转窑热解破碎程度,为神东煤在回转窑热解破碎后粒径分布进行量化调控,为神东煤热解过程中煤粉爆燃预警、除尘系统负荷过载预警控制系统的开发提供技术数据,有效提高神东煤回转窑热解运转的稳定性和安全性。

4 结 论

1)回转窑热解过程,随温度升高(120~700 ℃),神东煤产物总碎裂率α由20.48%升至68.74%,粉化率β由1.70%升至16.55%;停留时间增加,总碎裂率α由15.66%升至68.22%,粉化率β由1.32%增至15.71%;回转窑转速增加,总碎裂率α由17.54%升至71.43%,粉化率β由1.26%增至15.08%。

2)通过神东煤碎裂粉化因素的灰色关联分析得出,3种因素(反应终温、停留时间、回转窑转速)对产物总碎裂率和粉化率的影响顺序一致,其中加热终温影响程度最大,其次是停留时间,回转窑转速在3种因素中影响程度最小。

3)建立了神东煤热解破碎过程粒径关联函数模型,充分反映了煤热解温度、停留时间和转速对粒径分布的关系。经验证,破碎后平均粒径计算值与试验值的相对误差均在5%以内,函数模型能较好地预测神东煤在回转窑热解过程中破碎后的粒度变化情况,为神东煤回转窑热解应用中通过调整工艺条件对煤粒径分布进行量化调控,减小煤粉爆燃的风险,减少除尘系统负荷以及为回转窑设计提供数据支持。