催化裂解(DCC)装置直接生产混合C5烯烃的工业实践

赵 长 斌

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

某石化公司2.2 Mt/a催化裂解(DCC)装置,采用中国石化石油化工科学研究院(石科院)开发的增强型催化裂解(DCC-plus)技术,以常压渣油和加氢尾油为原料,以乙烯、丙烯等低碳烯烃为目的产品,副产C5烯烃、轻芳烃等产品[1]。

催化裂解汽油中含有一定数量的C5组分,其中含有60%~70%的C5烯烃,包含化工利用价值较高的异戊烯(约26.75%)、环戊烯(约2.22%)和异戊二烯。这些单烯烃和双烯烃由于其特殊的分子结构,化学性质活泼,可以合成许多高附加值的产品,是宝贵的化工资源[2],如用作石油树脂及异戊橡胶产品的原料,应用于塑料、医药、有机合成、高分子化学等领域,具有较高的产品附加值和经济效益[3]。为了调整产品的灵活性,增加高附加值产品,实现效益最大化,该公司经过可行性论证后制定了DCC装置直接生产C5烯烃的技术方案,并在模拟核算的基础上在轻重汽油分离塔塔顶回流线上增设了直接生产C5烯烃的工艺流程,开展催化裂解装置直接生产C5烯烃的工业试验。

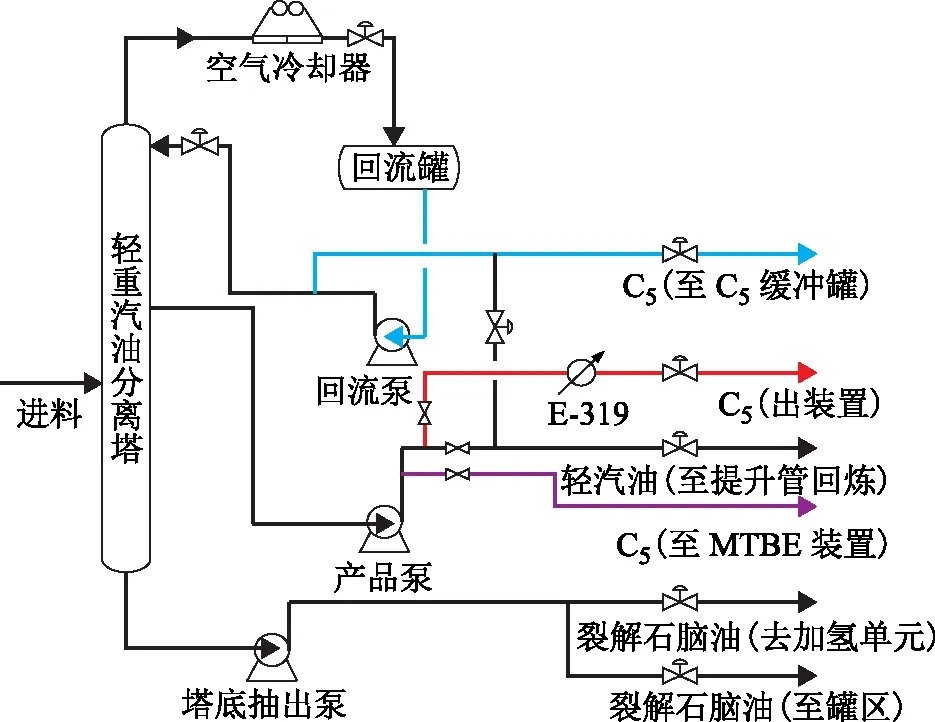

1 工艺流程简述

来自催化裂解装置的稳定汽油作为轻重汽油分离塔的进料,将稳定汽油中的C5组分进行分离。该塔共设计30层塔盘,塔顶产品(轻汽油)为纯度91.8%(质量分数,以下同)的C5组分,在满足轻汽油回炼量的基础上,将剩余的 C5作为产品送出装置,设计产量为1.5 t/h;中部的第20层侧线抽出轻汽油C5+组分进入第二提升管反应器进行回炼;塔底产品为裂解石脑油,送至罐区或直接为下游石脑油加氢装置提供原料。

2 存在的问题

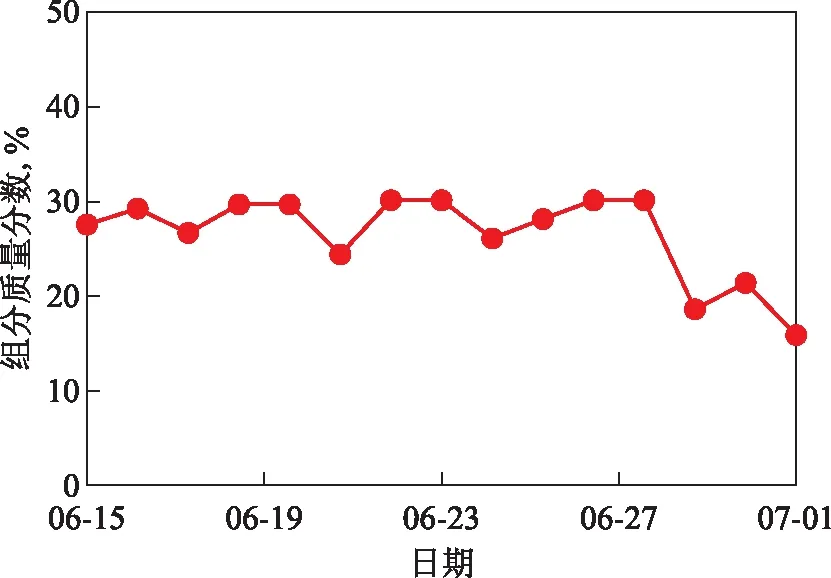

(1)自2016年6月投料开工以来,轻重汽油分离塔操作频繁出现异常,由于C5烯烃从塔顶馏出导致产品中C5以下组分含量一直偏高,远大于设计质量分数不大于2%的指标,具体见图1。从图1可以看出,C5馏分中C5以下组分质量分数基本都在20%以上。另外,C5烯烃纯度只有78.4%,远远低于91.8%的质量指标。因此,按原设计流程在当前操作条件下无法产出合格C5产品。

图1 轻重汽油分离塔塔顶回流C5馏分中C5以下组分含量

(2)轻重汽油分离塔实际操作压力比设计值高,已接近临界点。塔顶回流C5馏分中C5以下组分含量超标,致使塔顶压力升高,为确保塔分离效果及设备运行安全,塔顶回流罐不凝气排放火炬阀常开,向火炬系统持续排放轻烃,导致部分轻烃损失。

(3)塔底裂解石脑油中C5烯烃含量高,为保证裂解石脑油合格,塔底热源取热负荷过大,造成能耗增加。

(4)由于裂解石脑油中C5含量已超过设计值,严重影响到下游石脑油加氢装置的操作,可能导致石脑油加氢装置催化剂床层顶部积炭,温升大,反应器压降升高,影响石脑油加氢装置的长周期运行[4]。另外,过量的C5还会导致加氢装置分馏单元汽提塔的负荷增加,限制装置的处理量,严重时被迫降量生产,导致罐区石脑油库容日趋紧张,直接影响公司的生产经营计划。

(5)由于C5产品中C5以下轻组分含量超标,产品质量不合格,导致C5产品无法出厂。同时裂解石脑油中的C5烯烃经加氢处理后变成C5烷烃,而C5烷烃的市场价格远低于C5烯烃的价格,这样既增加了加工成本又损失了部分经济效益。

3 解决措施

3.1 优化操作

3.1.1优化稳定塔操作

通过产品质量分析可看出,影响轻重汽油分离塔顶部C5纯度的主要因素为C5以下组分含量高,C4和C5分别为稳定塔的轻、重关键组分[5],在通过调整稳定塔操作来降低稳定汽油中C5以下组分含量时,可能导致液化气中携带微量C5,从而影响MTBE产品质量。因此,在调整操作时既要降低稳定石脑油中C5以下组分含量,又要控制好液化气中C5+组分含量,两个产品质量控制需要兼顾,以保证上下游装置操作平稳。

稳定塔塔底设有两台重沸器,一台以分馏塔的二中段回流物料为热源,另一台以3.5 MPa中压过热蒸汽为热源,操作思路为在保证分馏单元操作平稳的前提下尽量加大分馏塔二中段的取热量,取热不足时由3.5 MPa中压过热蒸汽补充。优化前,分馏二中段回流物料流量为280 t/h。在满足分馏塔操作的前提下,逐渐加大二中回流物料循环量到320 t/h,在增大塔底取热负荷的同时,相应增加顶部回流量,加强传质传热,以提高稳定塔分离效果。在确保塔顶液化气中C5+组分体积分数小于0.1%的前提下,将稳定汽油饱和蒸气压控制在70 kPa以下。通过调整,降低了轻重汽油分离塔进料中携带的C5以下组分含量,并降低塔顶产品中C5以下组分含量。

3.1.2优化轻重汽油分离塔操作

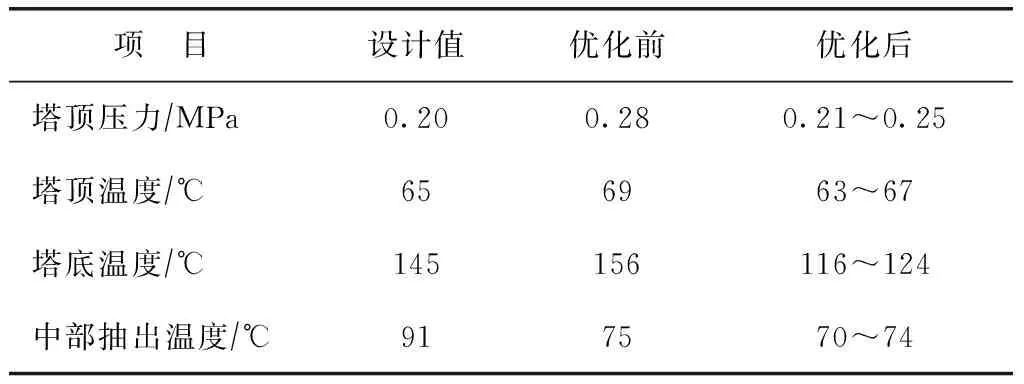

实际操作中,轻重汽油分离塔进料C5含量高于设计值,C5含量高意味着C5以下组分的携带量亦较高,若此时仍按原设计的操作条件进行操作,则存在超压的危险。前期通过一系列的摸索调整,确定了关键操作参数并进行了优化调整,结果见表1。

表1 轻重汽油分离塔优化前后操作参数对比

3.2 流程的改进

3.2.1轻重汽油分离塔塔顶回流罐不凝气排放流程改造

《上海护理》杂志设有专家视点、论坛、论著、专科护理、护理管理、综述、护理教育、社区护理、经验交流和小革新等栏目,每期还精心策划专业主题。让您一册在手,纵览国内外护理领域新动态、新信息;足不出户,掌握护理领域新知识、新技术。

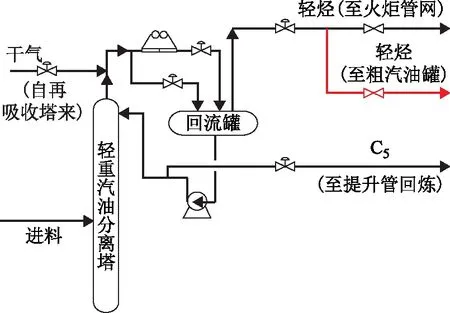

C5烯烃产品中C5以下组分含量一直偏高,导致塔顶回流罐向火炬系统持续排放轻烃,尽管这部分轻烃可以通过气柜回收,但也有一定的损失。为减少轻烃损失,对塔顶不凝气排放流程进行了改造(见图2),保留原回流罐顶部放火炬管线,新增罐顶轻烃至分馏塔塔顶粗汽油罐(V-201B)进行回收的流程,改造后塔顶回流罐的轻烃去火炬管网阀门可以常闭。同时,优化塔顶和回流罐压力控制方法。原设计塔顶压力控制方法为塔顶充压与卡脖子分程控制,回流罐压力控制方法为不凝气与热旁路分程控制。通过优化调整,采用卡脖子控制塔顶压力、热旁路控制塔顶回流罐压力的方法。这样在保证产品合格的前提下,解决了塔顶回流罐长期排放火炬的问题。

图2 轻重汽油分离塔塔顶回流罐不凝气改造流程示意

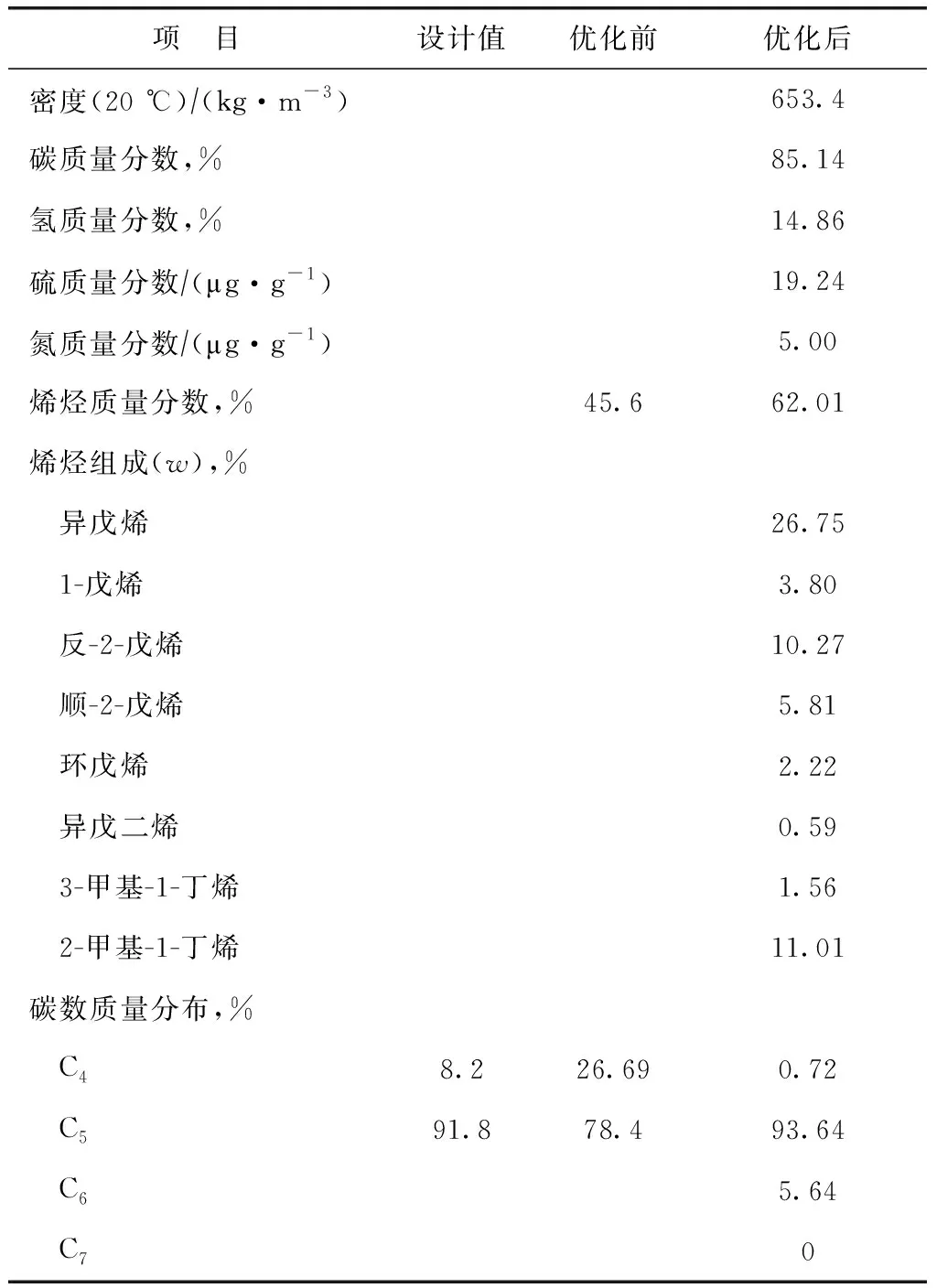

3.2.2C5烯烃改为侧线抽出,塔顶轻汽油改去提升管回炼

考虑到轻重汽油分离塔进料中C5含量较高,经优化调整操作参数,控制合理的操作温度及压力,自塔中部侧线抽出的回炼轻汽油组分可以满足纯度合格的C5产品标准。基于这一思路,将C5改为侧线抽出,塔顶轻汽油改去提升管回炼[6],同时对中部回炼轻汽油产品质量变化进行监控。

通过不断调整、摸索操作参数,塔中部回炼轻汽油组分各项指标均满足C5产品质量要求,在进料组成不发生大幅变化的情况下可控制轻汽油中C5组分纯度在92%以上。

(1)第一次改造

利用MTBE装置闲置的一台冷却器作为C5产品冷却器,改造后实现从轻重汽油分离塔中部抽出C5烯烃直接作为合格产品出装置,最大流量虽然仅为5.5 t/h,但有效降低了裂解石脑油中的C5烯烃含量,有利于下游石脑油加氢装置的长周期运行。同时裂解石脑油中C5含量的减少能有效降低石脑油加氢装置分馏单元汽提塔的操作负荷,达到了节约装置能耗的目的。经过改造C5产量由设计的1.5 t/h提高到5.5 t/h,取得了一定的经济效益。

(2)第二次改造

经过第一次改造C5烯烃最大流量仅为5.5 t/h,虽然能保证C5产品质量完全符合要求,但受制于流程和设备冷却负荷限制无法满足装置负荷增加的要求,而且无法从根本上解决下游石脑油加氢装置超负荷运行和平稳生产的问题。

经过对改造方案的反复研讨,重新改进C5出装置流程,尽量减少对原有流程的改动,最终确定了改造方案,如图3所示。从轻汽油回炼泵(C5产品泵)出口阀前重新引出一条DN80分支管线至原设计C5出装置阀前,并且将原有的C5出装置切断阀改为调节阀,利用原有的C5出装置管线将C5产品送至罐区,同时增设一台冷却器控制C5出装置温度。2017年6月14日装置完成改造并投用,通过不断优化调整操作参数,截止到目前C5烯烃产量已提高到12 t/h,既解决了下游装置平稳生产问题,又带来了可观的经济效益。

图3 轻重汽油分离塔C5烯烃改为侧线抽出流程示意——原C5出装置流程; ——首次改造后C5出装置流程; ——扩能改造后C5出装置流程

4 改造效果

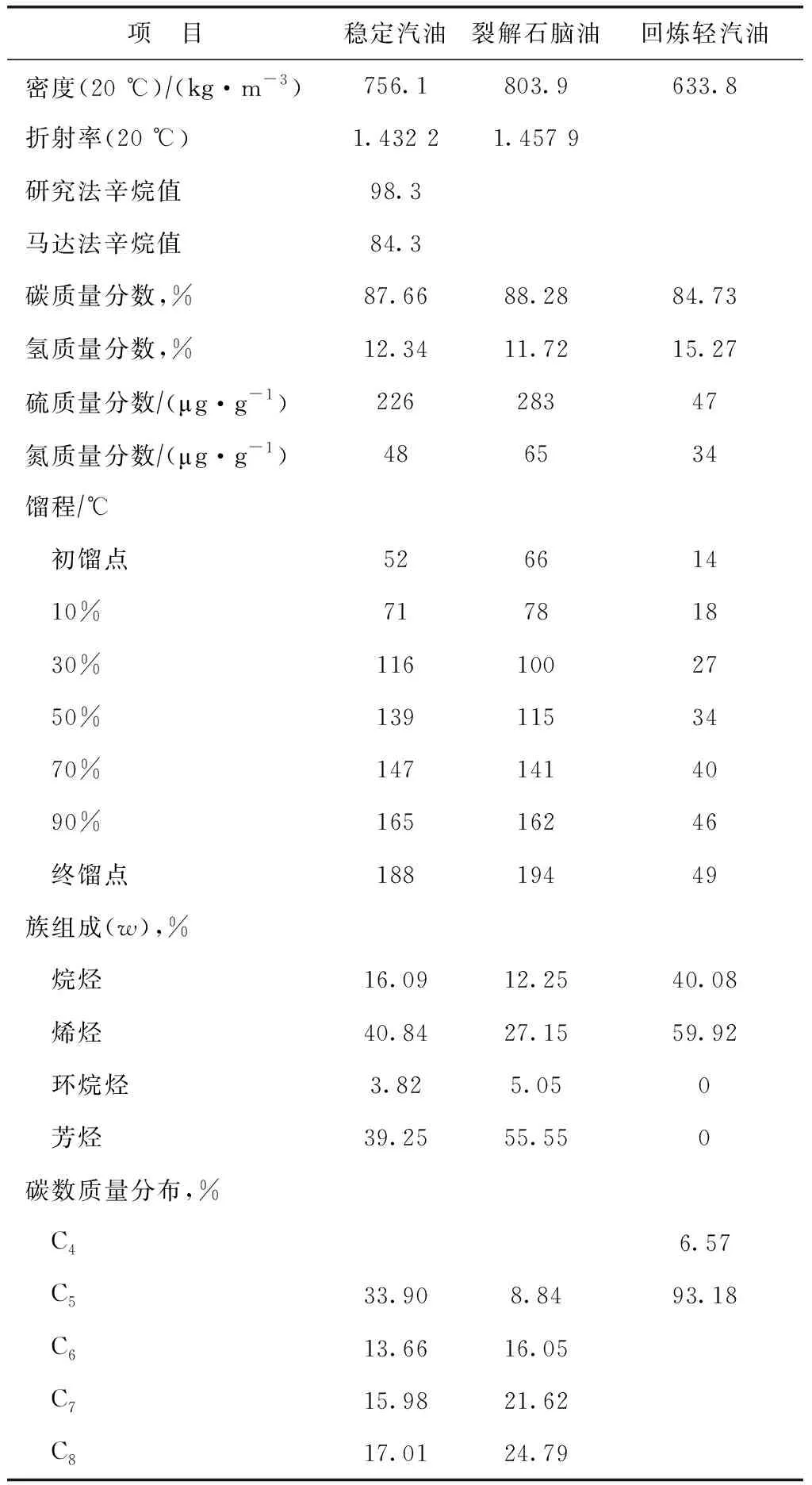

(1)经过第一次、第二次的改造,自轻重汽油分离塔中部抽出的合格C5产品的产量从5.5 t/h增加到12 t/h,C5产品中C5以下组分有效控制在2%以下,产品C5烯烃纯度大幅提高。稳定汽油、裂解石脑油及回炼轻汽油的性质见表2。从表2可以看出,稳定塔、轻重汽油分离塔操作平稳,分离效果理想,物料性质稳定,达到了在保证产品质量的前提下增产C5的目的。优化前后C5产品性质见表3。由表3可见,C5产品中C5以下组分质量分数由26.9%下降到0.72%,烯烃质量分数提高到62.01%,C5纯度达到93.64%,说明C5烷烃及烯烃组分、C5以下组分在轻重汽油分离塔内得到了有效合理的分离。改造效果表明,C5烯烃本身产生的效益远大于经加氢处理后转化为C5烷烃的效益,同时C5烯烃产品质量和产量的提高,不仅提高了产品市场竞争力和销售灵活性,而且增加了产品附加值,经济效益显著提高。

表2 稳定汽油、裂解石脑油及回炼轻汽油的性质

表3 C5产品的性质

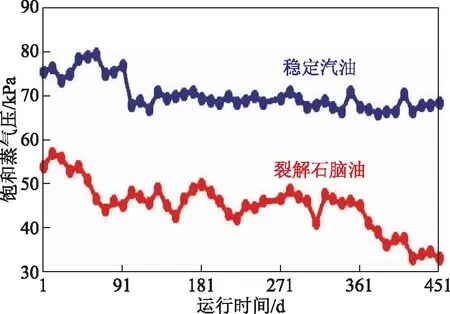

(2) 稳定汽油和裂解石脑油的蒸气压变化趋势见图4。由图4可以看出,裂解石脑油中C5及C5以下组分的含量已得到有效控制。相对于改造前而言,稳定汽油中C5含量已得到控制,特别是C5烯烃含量大幅度下降,有效地解决了裂解石脑油中C5烯烃含量超高的问题。经此次改造,从根本上保证了下游石脑油加氢装置的长周期运行,同时还能有效降低石脑油加氢装置分馏单元汽提塔操作负荷,节约装置能耗,产生一系列的间接效益。

图4 稳定汽油和裂解石脑油饱和蒸气压

(3) 裂解C5烯烃价格比普通C5价格高400元/t左右,改造后C5烯烃产量为12 t/h,按年开工时间8 400 h计算,每年可生产100.8 kt C5烯烃产品,创造4 000多万元的经济效益。

5 结 论

经过近一年工业实践,在催化裂解装置上直接生产出了合格的混合C5烯烃产品,产品质量和产量均达到了理想指标,表明该项目的工业实践获得成功。

(1)将C5烯烃组分由轻重汽油分离塔的顶部抽出改为从塔的侧线抽出,解决了C5及裂解石脑油产品质量难以控制和C5产量低的关键问题。

(2)轻重汽油分离塔塔顶轻汽油由去产品罐区改为去DCC提升管反应器回炼,相对提高了DCC高附加值产品乙烯和丙烯的产率,同时也解决了塔的物料平衡问题。

(3)将C5烯烃从裂解石脑油中分离出来进入C5目的产品,不仅提高了C5产品的纯度而且提高了产品产量,大幅度提高了产品的附加值。

(4)催化裂解(DCC)装置直接生产C5烯烃工业实践的成功,开创了催化裂解(DCC)装置直接生产混合C5烯烃产品的先例,每年可生产100.8 kt C5烯烃产品,为企业创造4 000多万元的经济效益。