600 t风电安装平台液压升降装置及其安装工艺

王宪淼,陈旭东

(招商局重工(江苏)有限公司,江苏南通 226116)

0 引言

在全球低碳转型的背景下,作为清洁能源的风能受到各国政府青睐。潮间带和近海的风能开发成为众多风电运营商的目标。我国沿海风能资源丰富,潮间带滩涂和极浅海域的风电开发往往需要使用自升式风电安装平台。液压插销式升降系统作为最主要的升降系统之一,在自升式平台市场发挥着举足轻重的作用,研究液压插销式升降系统的工作原理、系统组成和安装工艺具有显著的意义。

1 液压升降系统介绍

本文研究的600 t风电安装平台采用4套液压插销式升降系统,升降系统的基本参数见表 1。每套液压插销式升降系统设置2组升降装置,每组升降装置包含1个升降环梁,升降环梁上安装有插销和液压油缸,升降环梁通过液压油缸与船体结构相连接。在插销插入桩腿的销孔后,可通过伸缩液压油缸来实现平台/桩腿的升降。当2组升降装置交替工作时,可实现平台的连续爬升。

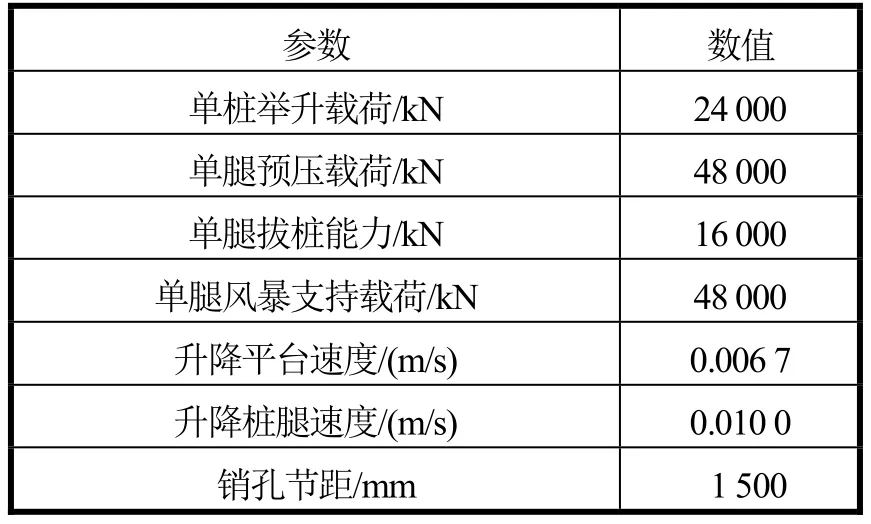

表1 600 t风电安装平台液压插销式升降系统基本参数

2 液压升降系统的组成

液压插销式升降系统主要由机械系统、液压系统、电气系统以及自动润滑系统等4部分组成。

2.1 机械系统

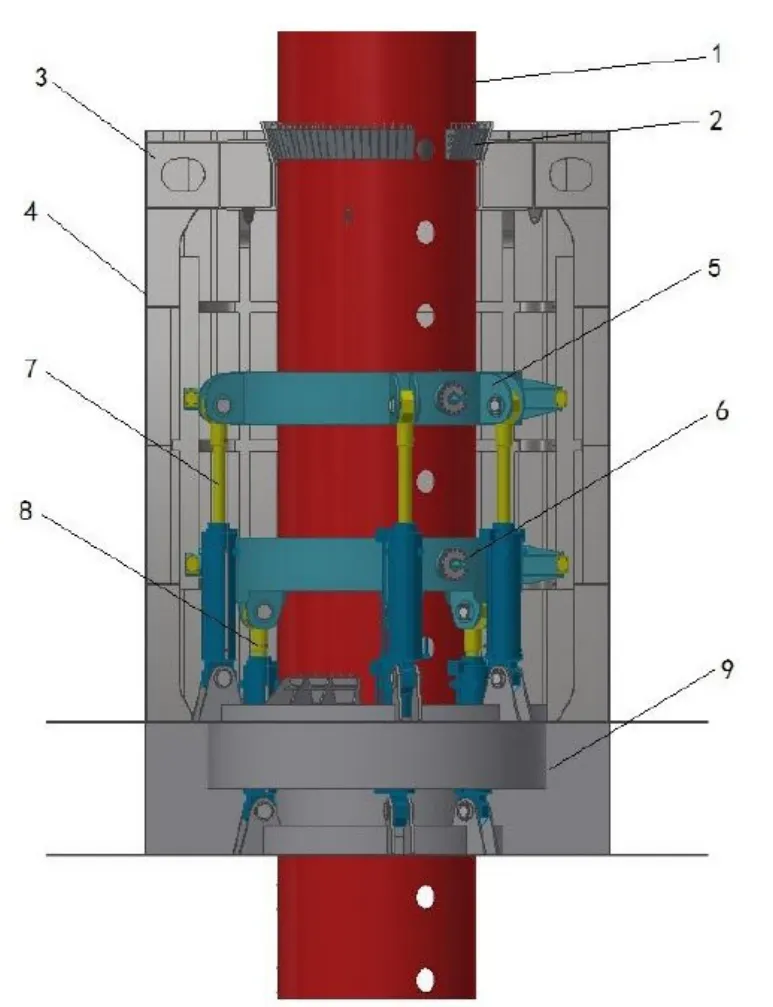

机械系统的组成情况见图1,主要包括固桩块、导向结构、固桩架、上固定销机构、下固定销机构、上环梁液压油缸和下环梁液压油缸。

图1 机械系统示意

2.1.1 升降机构

液压升降系统的升降机构包括上升降机构和下升降机构两部分,主要由上环梁机构、下环梁机构、上固定销机构和下固定销机构组成。上、下环梁机构为圆环形钢结构,由高强度钢板焊接而成。在上固定销机构的外侧和下固定销机构的下端,分别设有6套耳板,用于连接液压油缸,并通过液压油缸与船体耳板连接。此外,上、下环梁机构分别装有3个插销,通过这些插销插入到桩腿的销孔中来传递平台载荷。

2.1.2 环梁导向

环梁导向是焊接在围壁上的一组钢结构,主要用途有以下3点:1)对上、下环梁机构进行运动导向;2)防止上、下环梁机构旋转;3)确保插销精准插入销孔。

2.1.3 导向装置

导向装置可分为上导向装置和下导向装置,主要用于承受桩腿在水平方向受到的力,并对桩腿进行导向。导向装置由高强度耐磨钢板制作而成。

2.1.4 液压油缸

升降机构的上、下环梁各有6个液压油缸,除安装距以外,各液压油缸的规格均相同,基本参数情况见表2。

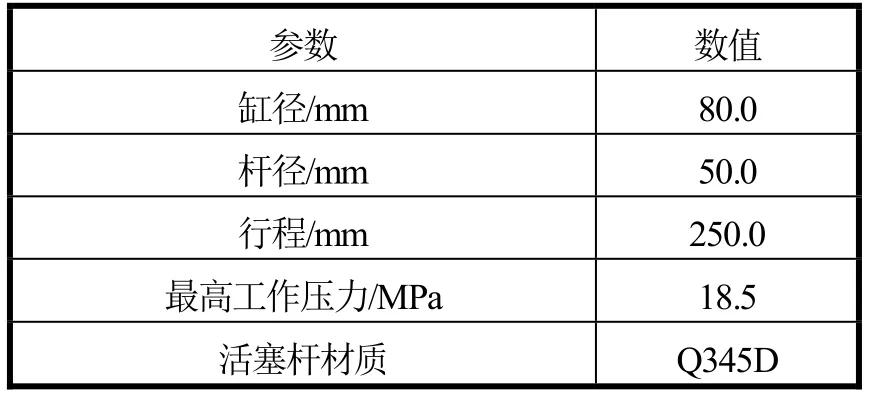

表2 液压油缸的基本参数

2.1.5 插销油缸

升降机构共有6个液压插销油缸,缸头采用法兰安装,基本参数情况见表3。

表3 液压插销油缸的基本参数

2.2 液压系统

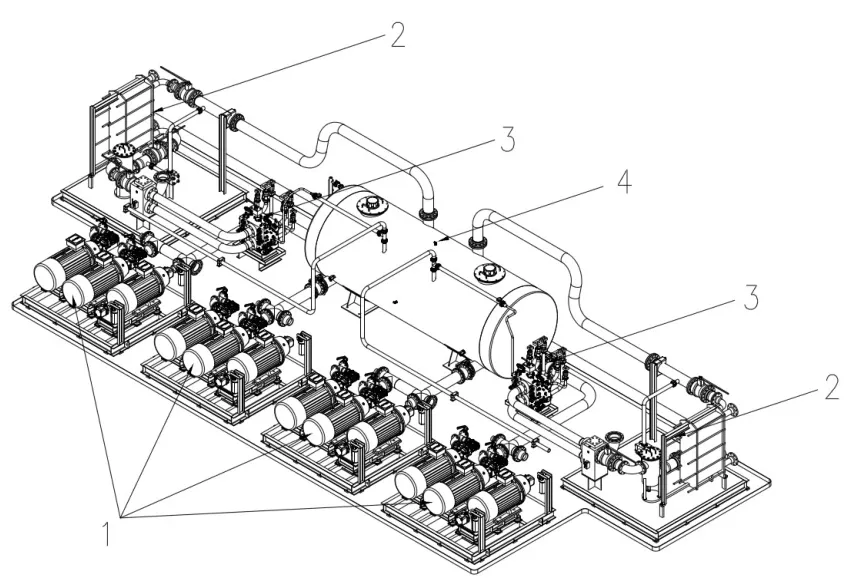

如图2所示,液压系统布置于艉部,主要包括液压油罐、液压泵组、冷却站、主阀块,以及布置在固桩架内的控制阀块和分配阀块。

图2 液压系统示意

2.2.1 液压泵组

液压泵组包括主泵组和辅助泵组。主泵组共有4组,每组由1台160 kW电机和1台泵组成,用于控制液压油缸的动作;辅助泵组共有4组,每组由1台110 kW电机驱动,用于控制空载环梁的复位、系统的冷却循环和过滤。

2.2.2 冷却站

液压系统包括2个液压油式/海水板式冷却站,用于冷却液压油。

2.2.3 阀块

液压系统的阀块包括主阀块、控制阀块和分配阀块,用于控制各执行机构的动作。

2.2.4 液压油罐

液压油罐的最大容积为18 m,材质为304不锈钢,用于储藏液压油。液压油罐配置的元器件包括液位报警器、液位计、温度传感器、加热器和空气滤清器等。

2.3 电气系统

电气系统设置有中央控制台、泵站控制柜、1~6号本地控制站。电气系统采用西门子S7-300系列可编程逻辑控制器(Programmable Logic Controller,PLC),其中央处理器(Central Processing Unit,CPU)放置于泵站控制柜内。PLC与人机交互接口(Human-Machine Interaction,HMI)采用以太网连接,不同柜体间采用光纤环网连接。

2.3.1 中央控制台

中央控制台布置于平台中控室,设置有相关的控制器件,用于控制升降机构的动作,可实现多腿联动等功能。中央控制台设有2个21英寸触摸屏,用于监控和显示机构的动作,以实现人机交互功能。中央控制台安装有2个气泡水平仪和1个电子倾角仪,以监控平台的倾斜角度。

2.3.2 泵站控制柜

泵站控制柜布置于泵站附近,设置有相关的控制器件,可通过本地面板上的按钮单独启动油泵电机,并具有故障报警等功能。

2.3.3 本地控制站

本地控制站布置于围井区内,可通过开关和按钮对桩腿进行控制。此外,本地控制站设有1个6英寸触摸屏,用于显示桩腿长度、平台倾斜角度和系统故障等信息。

2.4 集中润滑系统

每条桩腿配备1套集中润滑系统,润滑系统需每月加注1次润滑油,当使用频繁时可适当减小加注周期。

3 机械组件的安装工艺

液压升降系统的安装可分为机械组件安装、液压系统安装、电气系统安装以及其他附件安装,其中最关键的是机械组件的安装。

在进行机械组件安装时,需按照“升降机构安装→液压油缸预装→升降系统总装”的顺序一一进行。

3.1 升降机构的安装

3.1.1 准备工作

1)检查环梁结构的插销销孔和插销销轴,确保其表面光洁、无生锈或毛刺情况。

2)检查液压插销油缸、安装座和防转装置等,确保安装面光洁、无生锈或毛刺情况。

3)检查安装用螺栓、螺母和垫片,确保其质量、规格和数量满足要求。

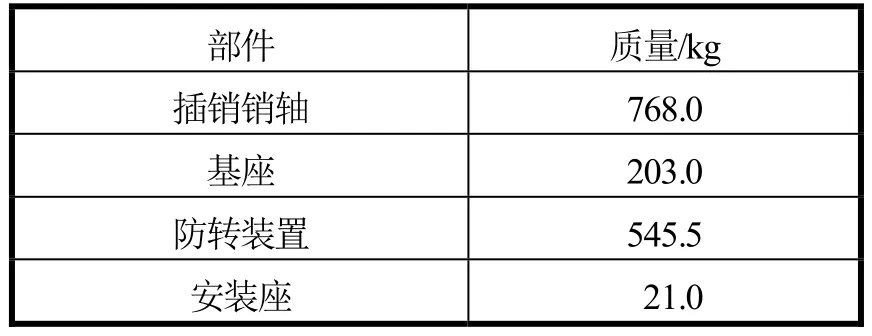

4)熟悉各机构部件的质量以备安装。升降机构主要部件的质量见表4。

表4 升降机构主要部件的质量

3.1.2 安装步骤

1)将液压插销油缸缓慢插入环梁机构的销孔中,确保各个插销均能顺畅伸出环梁内圈。

2)将液压插销缸固定在基座上。

3)装配安装座和插销销轴,旋转销轴,将安装座连接的耳板调整至竖直位置。

4)装配销轴、隔圈、开口销,将液压插销缸和销轴连接,复查液压油缸的油口位置,装配基座和环梁法兰面板。

5)装配防转装置,确保液压管路的槽口与液压缸的管口位置一致。

6)在防转装置两侧装配润滑板。

7)确保所有螺栓处于拧紧状态并布置钢丝绳。

3.2 液压油缸的预装

由于液压油缸在预装完成后将与升降机构整体吊装,难以再次修正,故预装过程需确保液压油缸的型号和位置正确无误。

3.2.1 预装准备工作

1)准备足够大的安装区域。

2)准备木板、胎架及枕木,用于放置 6个油缸,并调整环梁和油缸的高度。

3)检查每个环梁内径与桩腿外径的尺寸,对固定销机构按桩腿编号进行标记,环梁耐磨板与桩腿外侧的间隙要满足15 mm的要求。

4)根据是否具有位移传感器对液压油缸进行分组,1个带传感器的液压油缸和1个不带传感器的液压油缸为1组,共分为24组。

5)检查液压油缸销轴、卡轴板、螺栓数量是否充足,确保表面光洁无毛刺。

6)熟悉构件的几何尺寸和质心位置。

7)准备固定销、油缸吊装吊具,环梁预留20 t吊耳2个、30 t吊耳1个。保证吊耳完好无损,绳索和吊具满足吊装要求,连接牢固。

3.2.2 预装步骤

1)吊运升降机构至安装场地,使其方向与总装方向保持一致。

2)将活塞杆全部收缩至液压油缸腔内,防止伸缩。

3)将液压油缸吊运至安装场地,油缸与地面间铺设木板,油缸朝向需与总装方向保持一致。

4)用枕木调整液压油缸的销孔高度,插入销轴并装配卡轴板

5)依次安装所有液压油缸。

6)检查所有液压油缸接口朝向及配对信息,正确无误后拧紧卡轴板螺栓,布置钢丝绳。

3.3 升降系统总装

升降系统的总装是安装过程中最关键的环节,需确保液压油缸在吊运过程中不能发生碰撞。

3.3.1 总装准备工作

1)确保桩腿围井区域的安装耳板光洁无毛刺,液压油缸销孔的平面度和同心度满足安装要求。

2)确保液压油缸销轴、卡轴板和固定螺栓的数量充足,表面光洁无毛刺;确认销轴可顺利穿过安装耳板的销孔。

3)确保液压油缸的插销均收缩在环梁内。

4)检查吊装工艺,确保升降机构在吊装过程中保持水平。

3.3.2 总装步骤

1)对液压油缸施加约束,防止其在吊装过程中发生晃动。

2)确保下升降机构在吊装过程中保持水平。

3)将下升降机构吊运至围井上方,调整机构中心与围井中心对齐,缓慢下放机构。

4)当液压油缸下放至安装耳板的上部时,轻微调整升降机构,确保所有油缸耳板与安装耳板对齐,再继续缓慢下放。

5)在所有油缸销孔与安装耳板对齐后插入销轴,并安装卡轴板。

6)拧紧卡轴板的安装螺栓,布置防松钢丝。

7)按相同步骤安装上升降机构。

4 固桩架和桩腿的安装工艺

4.1 固桩架的安装工艺

在升降装置安装完毕后,将固桩架按照编号吊装至相应围井上方,与主船体焊接。吊运过程中要防止固桩架与升降机构碰撞,且固桩架导向机构与升降机构的中心需对齐,以保证安装精度。

4.2 桩腿的安装工艺

固桩架安装完毕后,即可安装桩腿。吊装桩腿时,要保证桩腿中心与固桩架导向机构的中心对齐,防止磕碰。在所有油缸销孔与安装耳板销孔对齐后插入销轴并装配卡轴板,布置防松钢丝。

5 其他设备的安装工艺

对于液压系统、控制系统和自动润滑系统,需按照辅机安装工艺,通过螺栓或焊接的形式进行安装固定。

6 结论

自升式风电安装平台在潮间带滩涂和极浅海域的风电开发过程中起到重要作用,作为自升式风电安装平台最常用的升降系统之一,研究液压插销式升降系统具有显著的意义。本文基于600 t自升式风电安装平台,对液压插销式升降系统的系统组成、工作原理和主要性能参数进行介绍,并对其安装工艺进行分析。研究成果可为风电安装平台液压插销式升降系统的安装提供一定参考。