叶片吸力面不同结构对离心泵空化初生的影响

赵伟国, 亢艳东, 李清华, 薛子阳

(1.兰州理工大学 能源与动力工程学院,兰州 730050;2.兰州理工大学 甘肃省流体机械及系统重点实验室,兰州 730050)

离心泵作为应用最为广泛的通用机械之一,在生产生活中发挥着十分重要的作用。然而,在离心泵运行过程中难免会出现空化现象,从而影响离心泵的水力性能,严重时引发的振动和噪声会影响泵的稳定运行[1-2]。

影响离心泵流动稳定的主要原因是由流量变化造成的流动不稳定性和由压力变化造成的空化不稳定性[3]。离心泵在小流量下运行时,叶轮进口会出现回流现象,使流动变得复杂[4];在离心泵中流动分离多发生在叶轮流道的入口,造成较大的流动损失;在叶轮流道内,由于叶片背面与工作面存在压差,工作面的压力高,速度低,而背面正好相反,此压力梯度将使流体向叶片背面流动,形成二次流并加剧流动损失[5];陈红勋等[6-7]设计开发了缝隙引流离心泵叶轮并对其进行了性能研究,结果发现缝隙引流叶轮可以改善低比转速离心泵内部流动结构。本文布置的结构尺寸较小,对叶片进口的排挤较小,对离心泵流动不稳定性影响较小;而且布置三种结构后,降低了叶片吸力面的负压梯度,对离心泵的流动有一定的改善。

离心泵内空化主要发生在叶片前缘且前缘空化是造成扬程下降的起源[8]。由于前缘空化是附着在叶片上的而且在靠近壁面处会形成空泡破裂,因此具有很强的空化破坏能力[9]。离心泵空化的发展过程可以分为空化初生阶段、准稳态空化阶段和不稳定空化阶段;在空化初生阶段从泵外特性来看泵的性能受空化影响较小,然而如果泵长期在这个阶段运行,会对叶片进口边造成空蚀破坏,因此,对空化初生阶段进行深入研究有非常重要的意义[10-11]。水力机械中抑制空化的方法主要包括两种:第一种是优化叶轮进口几何参数,来提高离心泵的空化性能;刘宜等[12]通过改变叶轮进口直径与叶片进口安放角,对离心泵进行了全流场数值模拟,结果表明,在一定范围内,随着离心泵叶轮进口直径与叶片进口安放角的增加,离心泵效率有所提高,空化性能有所改善;第二种是利用附加结构增大叶轮进口处的压力达到抑制空化的目的;在离心叶轮前加装诱导轮,对流体预做功,可以增大流体在叶轮进口处的压力,从而提高离心泵的空化性能[13],程效锐等[14]通过改变等螺距诱导轮的螺距,探究其对离心泵空化性能的影响,结果表明,在一定范围内增大诱导轮螺距,可以提高泵的抗汽蚀性能;在空化发生区域注入液体,聚合物溶液或气体,通过施加外部干扰迫使边界层向湍流过渡来达到抑制空化的目的[15],王巍等[16]提出了水翼表面主动射流对绕水翼周围流动加以控制的方法,以探究回射流与流场空化特性的关系,结果表明,射流使水翼吸力面上的边界层减薄,增强了流动的抗逆压梯度能力,一定程度上阻挡了回射流向水翼前缘的流动;在空化发生区域设置规则或不规则图形的障碍物,通过提高低压区压力来达到抑制空化的目的[17],赵伟国等[18]提出了一种在叶片表面加障碍物的方法来抑制空化初生及发展的方法,结果表明,障碍物可以有效增大叶片近壁湍动能,改变压力分布,对离心泵内各个阶段空化均有抑制作用。

本文通过在离心泵叶片吸力面前缘处布置凹槽、横向障碍物及不连续障碍物三种不同结构,基于修正的SSTk-ω湍流模型和Zwart-Gerber-Belamri空化模型,采用瞬态数值模拟方法,对比分析这三种结构对空化初生时的离心泵叶轮内压力分布、空泡体积及速度分布等的影响与原因,以期得到对离心泵空化初生抑制效果最好的结构,为离心泵空化抑制提供新思路。

1 模型参数与网格划分

1.1 模型设计参数

选取一台比转速为32的低比转速离心泵作为研究对象,其基本参数如表1所示。

表1 泵的基本参数

通过Pro/E软件对离心泵进行三维全流道建模,整个计算域包括进口延长段、叶轮、前后腔体、蜗壳和出口延长段五部分,如图1所示。

图1 计算域

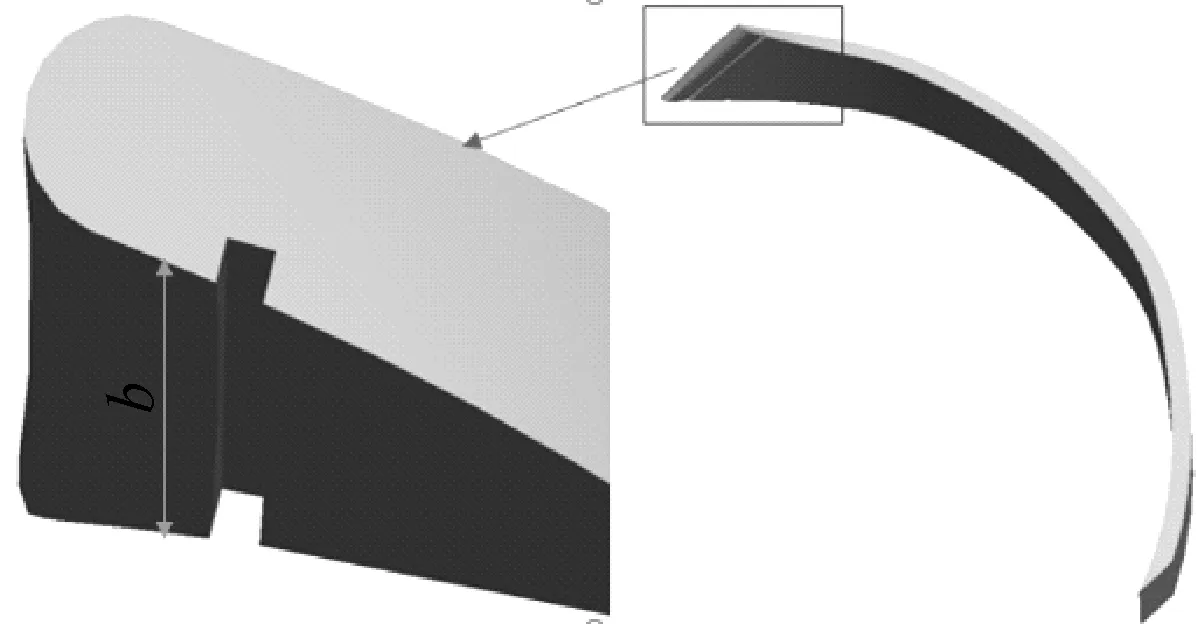

根据课题组前期对在叶片表面布置障碍物位置的研究[19],将三种结构布置于叶轮半径的28%处,截面形状均为1 mm×1 mm的矩形,叶轮流道宽度为b,凹槽和横向障碍物宽度取b,三个不连续障碍物宽度与中间部分空隙宽度都取0.2b。其单个叶片模型分别如图2(a)、2(b)、2(c)所示。

(a) 凹槽结构模型

1.2 网格划分情况

通过ICEM软件对计算域各部分进行网格划分,其中蜗壳部分采用自适应性很好的四面体网格,其他部分均采用六面体网格,并对叶轮近壁面边界层进行了加密处理,首层网格高度设置为0.05 mm,变化率为1.2,在边界层内至少设置了10个网格节点。叶轮网格与布置三种结构附近网格如图3所示。

(a) 叶轮网格

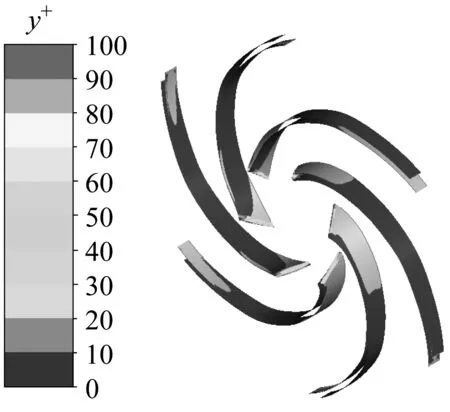

为了提高数值模拟的精度,更好地捕捉近壁面区域边界层内的流动情况,须要保证该区域内有足够的节点数。通常用y+值来检验距离壁面最近节点的位置[20],y+值表示距离壁面最近的网格节点到壁面的距离,是无量纲参数,定义如下

(1)

式中:τω为壁面切应力;ρ为流体密度;Δn为与壁面最近两个网格节点间距离;v为运动黏度。

本次模拟选用的SSTk-ω模型近壁区采用k-ω模型,y+在100以内基本满足k-ω湍流模型对近壁区网格质量要求[21]。叶轮叶片的y+值范围分布如图4所示。

图4 叶轮叶片的y+分布

为了确定数值计算所需要的合适网格,对原型泵进行了网格无关性验证,如表2所示。方案1计算得到的扬程与效率值与试验值偏差较大,而随着网格数的增大,扬程与效率值趋于稳定,叶轮内空泡体积也趋于平稳,满足网格无关性要求[22],综合考虑模拟精度与计算资源选择方案3网格进行计算。

表2 网格无关性检查

2 数值计算模型

2.1 多相流模型

本次模拟汽液两相流动选择ANSYS-CFX欧拉多相流模型中的均相模型,其控制方程如下

连续性方程

(2)

动量方程

(3)

混合相密度为

ρm=αvρv+ρl(1-αv)

(4)

式中:ρm、ρv、ρl分别为混合相密度、汽相密度与液相密度;ui、uj、uk为速度分量;μ、μt分别为层流黏度与湍流黏度;αv为汽相体积分数;δij为克罗内克常数。

2.2 湍流模型

湍流模型选用修正的SSTk-ω模型,此模型能更好地捕捉空泡的流动特性[23-26]。其表达式为

(5)

Gω-Yω+Dω+Sω

(6)

(7)

(8)

式中:Gk、Gω分别为湍动能k和耗散率ω的生成项;Γk、Γω分别为k和ω的有效扩散系数;Yk、Yω分别为k和ω的耗散;Dω为交叉扩散项;Sk、Sω为用户自定义源相;Cω为经验常数,取1。

2.3 空化模型

Zwart-Gerber-Belamri空化模型[27]是基于简化的Rayleigh-Plesset方程发展而来的,适用于模拟离心泵内的非定常空化特性,其表达式为

(9)

(10)

(11)

式中:fv为汽相质量分数;Re、Rc分别为液相汽化速率与汽相凝结速率;Rb为空泡成核点半径;Pv为饱和蒸汽压力;αnuc为空泡成核点体积分数;Ce、Cc分别为汽化和凝结经验系数。

3 数值模拟与试验验证

3.1 数值模拟设置

通过ANSYS CFX软件对离心泵进行数值计算,设置进、出口边界为压力进口与质量流量出口,通过逐步降低离心泵进口总压的方式来控制泵内空化的剧烈程度,进行定常和非定常模拟。非定常计算一般要计算5~8个叶轮旋转周期才能得到可靠的解[28],设置叶轮旋转圈数为8圈,叶轮每旋转0.5°作为一个时间步长,计算总步数为5 760步,收敛精度为10-5。为保证叶轮内流体进入稳定流动状态,选取最后一圈的最后一个时间步长的计算结果进行非定常分析,计算结果的叶轮与蜗壳隔舌的相对位置是相同的。

3.2 试验装置

为了验证数值模拟的可靠性,在离心泵闭式试验台上进行了外特性试验。试验装置如图5所示。

1-电动机;2-联轴器;3-扭矩仪;4-变频器;5-稳流罐;6-压力脉动监测装置;7-出口压力表;8-进口压力表;9-可视化离心泵;10-电磁流量计;11-出口调节阀门;12-真空表;13-汽蚀罐;14-液环真空泵

3.3 外特性试验验证

图6(a)和图6(b)分别为原型泵和布置三种结构离心泵的流量扬程对比曲线与流量效率对比曲线。从图6中可以看出,原型泵的扬程模拟曲线与试验曲线有相同变化趋势,扬程模拟值降低在3.9%以内;效率模拟曲线与试验曲线变化趋势也基本一致,模拟效率值增大在3.4%以内,模拟值与试验值吻合较好,从而验证了数值模拟的可靠性;布置三种结构离心泵的扬程和效率模拟曲线与原型泵的模拟曲线也有相同变化趋势,在设计工况点,布置凹槽后扬程下降1.7%,效率增大2.4%,布置横向障碍物和不连续障碍物后扬程分别增大2.2%、1.6%,效率分别下降2.6%、2.3%,说明布置三种结构对离心泵的外特性性能影响较小。

(a) 流量-扬程曲线

3.4 空化试验验证

在流体机械计算中通常采用无量纲空化数来描述空化发生的严重程度,公式定义如下

(12)

(13)

式中:P1为参考压力,采用泵的进口压力;U为基准速度,采用叶片进口边和前盖板相交点的圆周速度;n为叶轮的转速;D0为叶片进口边和前盖板交界处直径。

图7为原型泵和布置三种结构离心泵在设计工况1.0Q下的空化性能曲线。从图中可以看出,原型泵的空化性能模拟曲线与试验曲线变化趋势基本一致,与试验值相比,模拟值增大在4.1%以内,验证了空化模型的可行性;布置三种结构离心泵的空化性能模拟曲线与原型泵的模拟曲线变化趋势也相同,布置凹槽后断裂扬程提高9.2%,布置横向障碍物后断裂扬程提高18.1%,布置不连续障碍物后断裂扬程提高13.1%,说明布置三种结构均能提高离心泵的空化性能。

图7 空化性能曲线

4 计算结果及分析

4.1 三种结构对湍动能分布的影响

湍动能描述的是湍流的脉动程度,随着湍动能的增大,流动损失也会增大。图8为不同空化数下叶轮中间截面的湍动能分布。从图中可以看出:随着空化数的减小,在原模型和布置三种结构的叶轮中,湍动能分布区域从叶轮进口向叶轮出口方向延伸,在叶轮出口处由于叶轮与蜗壳之间的动静干涉作用引起了叶轮内流动的不稳定使得在叶轮出口处的湍动能分布区域最大;而在同一空化数下,与原模型叶轮相比,布置三种结构的叶轮中湍动能强度明显降低,分布区域显著缩小,说明能量耗散减少,流动变得相对稳定,对流场结构有明显改善,其中布置不连续障碍物的叶轮改善效果最佳。

(a) σ=1.16

4.2 三种结构对压力分布的影响

图9为原模型和布置三种结构的叶轮流道中间切面(0.5 span)的绝对压力分布图,其中span定义为叶轮前盖板与后盖板之间的无量纲距离。从图9中可以看出:随着空化数的减小,在原模型和布置三种结构的叶轮进口处空化发生区域增大,叶轮内空泡体积也增大,压力分布也有明显变化,表现为叶轮进口处低压区增大并向出口处延伸,这也是离心泵内空化发展的主要原因;而在同一空化数下,与原模型叶轮相比,布置三种结构的叶轮中低压分布范围明显减小,这是由于布置三种结构后均在不同程度上诱发了叶片进口处相对高压区域的形成,而压力分布的变化会导致空泡形态的改变,因此相对高压区的形成会对空泡的产生有明显抑制作用。其中布置横向障碍物的叶轮中低压分布范围减小的最为明显,对空泡的抑制效果最好。

(a) σ=1.16

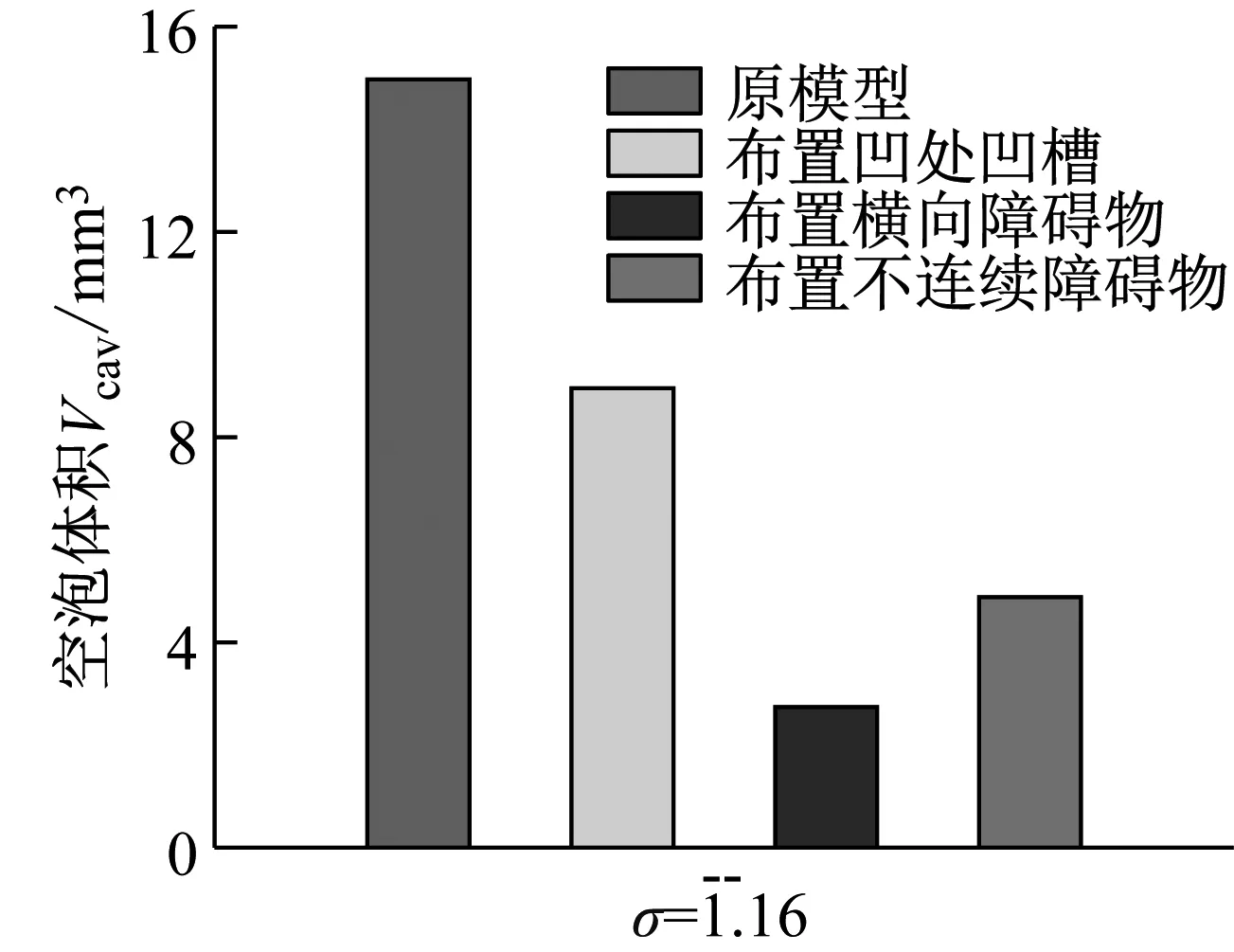

4.3 三种结构对空泡体积的影响

叶轮内空泡体积为

(14)

式中:N为叶轮中控制单元总数量;αv,i为每个控制单元中的蒸汽体积分数;Vi为每个控制单元体积。

图10为不同空化数下周期内叶轮中空泡总体积的平均值。从图中可以看出:在原模型和布置三种结构的叶轮中,随着空化数的减小,叶轮内空泡体积显著增大,叶片进口边空化区域有一定的扩张;而在同一空化数下,与原模型叶轮相比,布置三种结构的叶轮中空泡体积明显减少,当空化数σ=1.16时,布置横向障碍物很大程度地减少了叶轮内空泡体积,减少量为82%,对空化抑制效果最为明显,布置凹槽和不连续障碍物减少量分别为41%、67%,对空化抑制效果也很明显;空化数减小至σ=0.82时,布置横向障碍物对空化抑制效果最佳,叶轮内空泡体积减少量为75%,布置凹槽和不连续障碍物对空化抑制效果也很明显,减少量分别为46%、52%。

(a) σ=1.16

4.4 三种结构对速度分布的影响

图11为原模型和布置三种结构的叶轮中间截面的速度矢量图。从图中可以看出:随着空化数的减小,在原模型和布置三种结构的叶轮中,叶轮流速都有所增大,而且流速分布较为一致,说明在空化初生阶段,空泡对叶轮流道的阻塞程度较小,叶轮内流速较为平稳;而在同一空化数下,与原模型叶轮相比,布置三种结构的叶轮中流速都有不同程度的减小,布置凹槽后,部分流体进入凹槽旋转后汇入主流减小了主流流速,从而诱发了凹槽附近局部压力增大,抑制了空泡的产生;布置横向障碍物与不连续障碍物后,由于障碍物阻挡了部分流体使得主流流速降低,从而诱发了障碍物附近局部压力增大,对空泡的产生起到了抑制作用。

(a) σ=1.16

5 结 论

(1) 离心泵外特性试验与数值模拟结果吻合较好,而且布置三种结构后,在设计工况点,布置凹槽后扬程下降1.7%,效率增大2.4%,布置横向障碍物和不连续障碍物后扬程分别增大2.2%、1.6%,效率分别下降2.6%、2.3%,说明布置三种结构对离心泵的外特性性能影响较小。

(2) 在空化初生阶段,布置三种结构的叶轮中湍动能强度均有不同程度的下降,对流场结构有明显改善。其中,布置不连续障碍物叶轮改善效果最佳是由于中间留有间隙能够更好的改善近壁面流场分布。

(3) 在空化初生阶段,布置三种结构的叶轮中进口低压分布区域均有不同程度的收缩,而相对高压区的形成对空泡的产生起到了很大的抑制作用,使空泡体积均有很大程度的减少。其中,布置横向障碍物叶轮中低压分布范围减小的最为明显,空泡体积减少的最多,抑制空化效果最好。

(4) 在空化初生阶段,布置三种结构后,叶轮流道内流速都有不同程度的减小,使叶轮内局部压力增大,对空泡的产生起到了抑制作用。其中,布置凹槽后由于部分流体进入凹槽旋转后汇入主流从而减小了主流流速,布置横向障碍物与不连续障碍物后由于障碍物阻挡了部分流体使得主流流速降低。